El ventilador de extracción elimina el aire caliente, el humo y los gases de combustión generados dentro de grandes hornos industriales, garantizando una ventilación segura y eficiente.

Funciona creando un flujo de aire constante que extrae los gases del interior del horno a través de un sistema de conductos. Esto mantiene la presión interna correcta, evita el sobrecalentamiento y asegura un entorno uniforme de cocción o secado.

El aire extraído se dirige normalmente a un sistema de filtración o se libera de forma segura al exterior, protegiendo tanto a los equipos como al personal, al tiempo que contribuye a la eficiencia térmica.

Descripción del Equipo

Motor: 120 kW, 4 polos, variador de frecuencia (VFD)

Ventilador: ± 1.200 RPM

Instalación de Sensores y Configuración de la Plataforma

Los ingenieros de fiabilidad de I-care colocaron sensores de vibración Wi-care™ en distintos puntos para monitorear continuamente las vibraciones, los impactos y la temperatura de toda la instalación. Se instalaron dos sensores en el motor y uno en cada soporte de rodamiento del ventilador para detectar fallos potenciales.

Una vez en funcionamiento, los sensores Wi-care™ envían los datos de salud de la máquina a I-see™, la plataforma de análisis impulsada por IA de I-care. Su función es clasificar meticulosamente los datos y determinar si indican un funcionamiento normal, un posible problema o una alarma crítica. Los análisis generados por la IA se recopilan en informes que ofrecen una visión completa y clara del estado de los equipos.

Para conectar el diagnóstico con las operaciones, I-see™ se integró con el sistema CCMS MVP One. Esta conexión fluida permite que I-see™ envíe automáticamente sus informes de diagnóstico y alertas a MVP One, donde se generan las órdenes de mantenimiento correspondientes.

Análisis Aetallado

Step 1 | Detección del problema

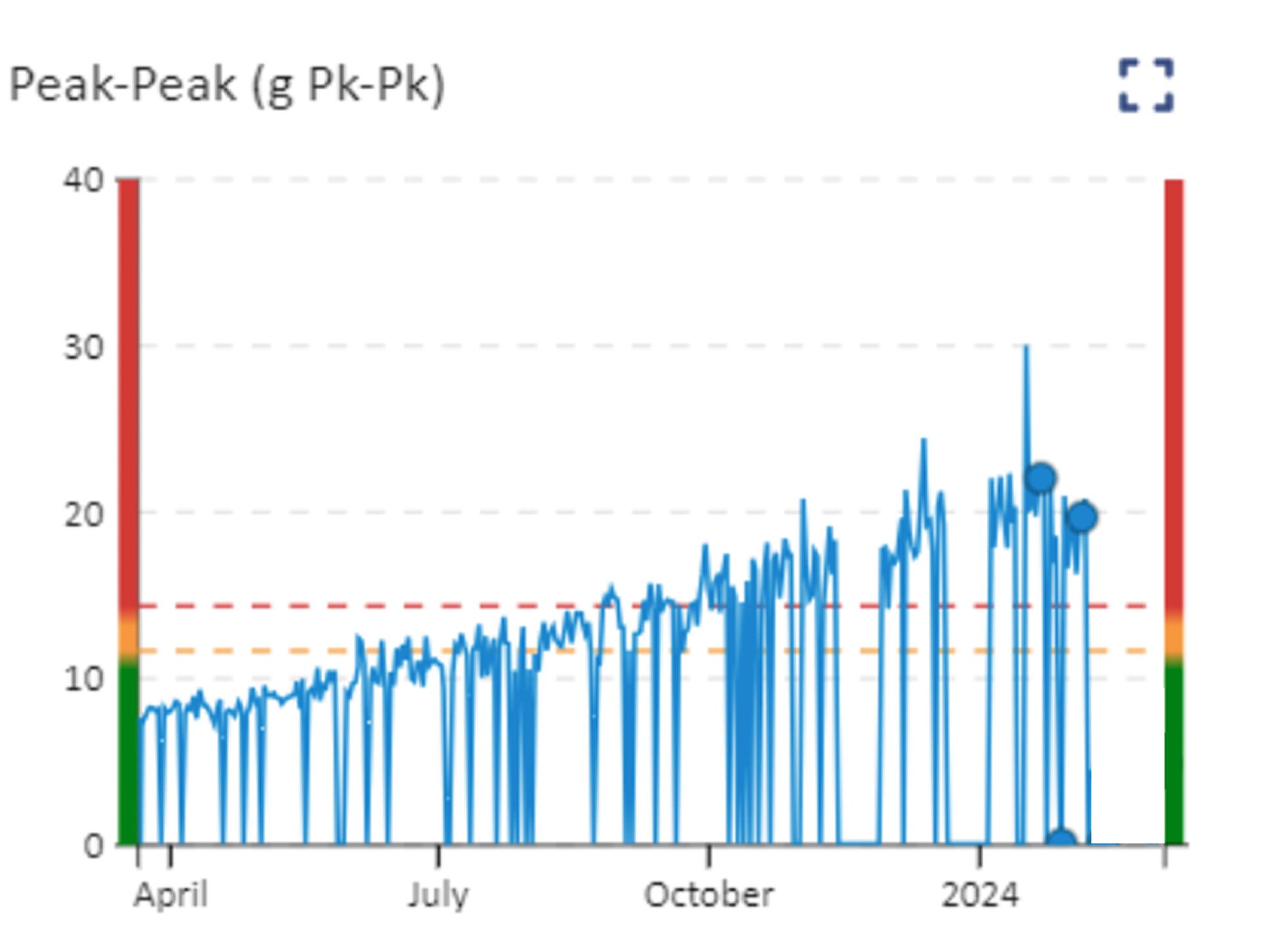

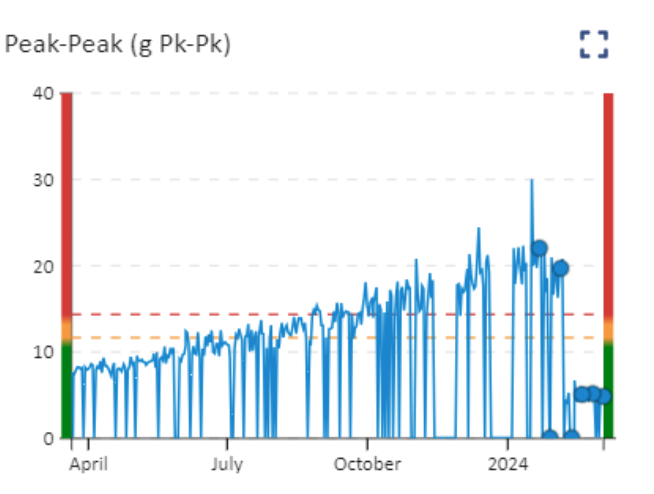

Varios registros consecutivos con valores anormalmente altos aparecieron en el panel de I-see™, indicando un comportamiento inusual y un posible fallo en el ventilador del motor.

Esta alerta provocó un análisis detallado inmediato y la validación por un experto en vibraciones.

Step 2 | Análisis

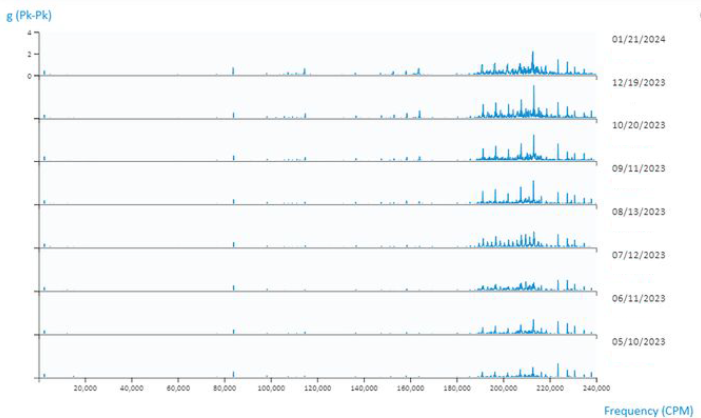

Los datos del motor revelaron picos no sincrónicos en el espectro, lo que indicaba un defecto en el rodamiento

La tendencia mostraba un incremento progresivo.

Step 3 | Recomendación vía I-see™

Based on the analysis, the I-care engineer recommended the following action plan:

- Sustituir el motor (más rentable que sustituir solo el rodamiento)

- Revisar correas y poleas por desgaste y reemplazar si es necesario

- Alinear poleas y tensar correctamente las correas

Step 4 | Orden de trabajo

El CMMS MVP One recibió la información desde I-see™, verificó la disponibilidad de repuestos y programó la intervención de forma estratégica.

Esta planificación proactiva permitió realizar las intervenciones en el momento óptimo, reduciendo el tiempo de inactividad y evitando interrupciones costosas, además de garantizar un entorno de trabajo más seguro al minimizar el riesgo de fallos inesperados.

Step 5 | Sustitución

El técnico de mantenimiento sustituyó el motor pocos días después de la detección inicial, evitando así daños adicionales y costosas pérdidas de producción.

Step 6 | Feedback loop and effectiveness

Tras reemplazar el motor, el técnico documentó la intervención y los detalles de la reparación directamente en la plataforma MVP One.

Gracias a la integración establecida, esta información se transfirió a I-see™, lo que permitió que el sistema de monitoreo actualizara el historial interno del equipo y contextualizara los datos de los sensores con las acciones de mantenimiento realizadas.

I-see™ utilizó este evento para comparar los niveles de vibración antes y después de la intervención. El resultado mostró la desaparición clara de la anomalía de vibración, confirmando la efectividad de la acción correctiva.

Resultados

Cuando I-care y MVP One ahorraron 80.000 $ gracias al mantenimiento predictivo.

Si el fallo en el rodamiento del ventilador del motor no se hubiera detectado, la planta habría enfrentado una parada total estimada en ocho horas.

Con un coste de inactividad de 10.000 $/hora, la pérdida potencial ascendía a unos 80.000 $, sin contar los riesgos adicionales de daños colaterales y tiempos de reparación más largos.

En cambio, el fallo se detectó a tiempo,gracias al enfoque de mantenimiento predictivo de I-care, combinando sensores Wi-care™ y diagnósticos I-see™. La integración con MVP One aseguró una ejecución rápida. Lo que podría haber sido una interrupción significativa se convirtió en una intervención planificada, manteniendo la producción estable y evitando sorpresas costosas.

Este caso demuestra la fuerza de un ecosistema de mantenimiento completamente conectado: I-see™ proporciona el diagnóstico, MVP One organiza la ejecución y la retroalimentación vuelve a I-see™, mejorando su capacidad predictiva y afinando futuros diagnósticos.

Este flujo cerrado convierte los datos brutos en mejora continua, impulsando una estrategia de fiabilidad más inteligente y basada en datos.

Learn About Our

Success Stories

Nuestras soluciones abarcan todo tipo de equipos, incluidos los tuyos.

¿Listo para mejorar tu rendimiento?