Predictive Maintenance (PdM) hat sich von einem Modewort zu einer bewährten Strategie entwickelt. Sie hat die Art und Weise revolutioniert, wie Produktionsanlagen die Zuverlässigkeit von Maschinen steuern – doch jeder Vorteil hat auch seinen Preis. Die eigentliche Frage lautet: Überwiegen die Vorteile die Nachteile für Ihre Anlagen?

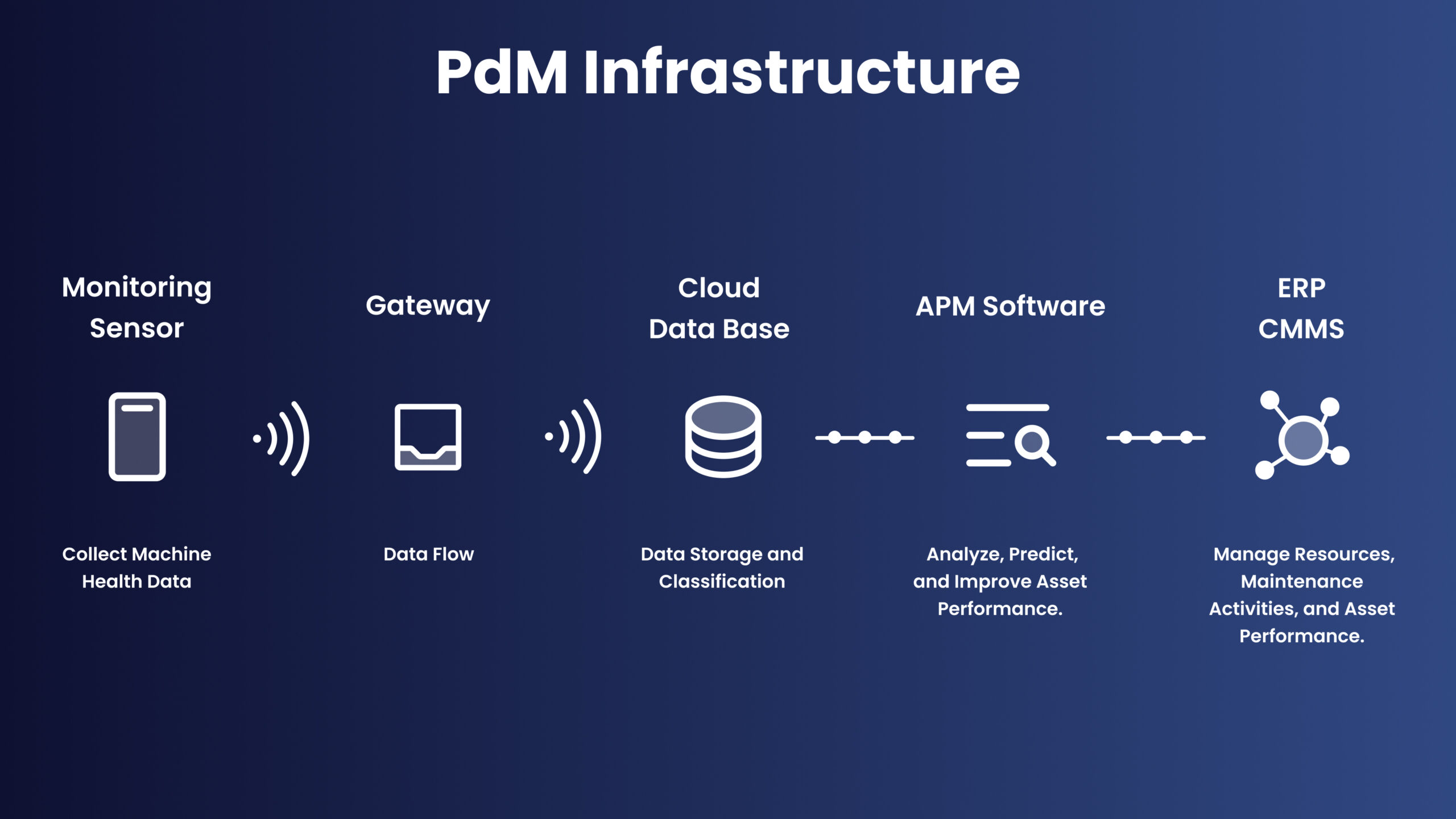

PdM nutzt Zustandsdaten von Maschinen, die mithilfe moderner Sensoren und IoT-Geräte (z. B. drahtlose Schwingungssensoren) erfasst werden. Durch fortschrittliche Analytik und künstliche Intelligenz werden diese Daten in verwertbare Erkenntnisse umgewandelt: aufkommende Probleme, wahrscheinliche Ursachen und empfohlene Instandhaltungsmaßnahmen werden hervorgehoben. Indem komplexe Datenströme in klare Handlungsempfehlungen übersetzt werden, ermöglichen diese Berichte es den Wartungsteams, vor dem Ausfall zu reagieren.

Mit einer PdM-Plattform wird operative Effizienz erreicht: Eingriffe werden mit dem Produktionsplan abgestimmt, Ersatzteile und Personal können im Voraus eingeplant werden, und teure ungeplante Stillstände werden vermieden.

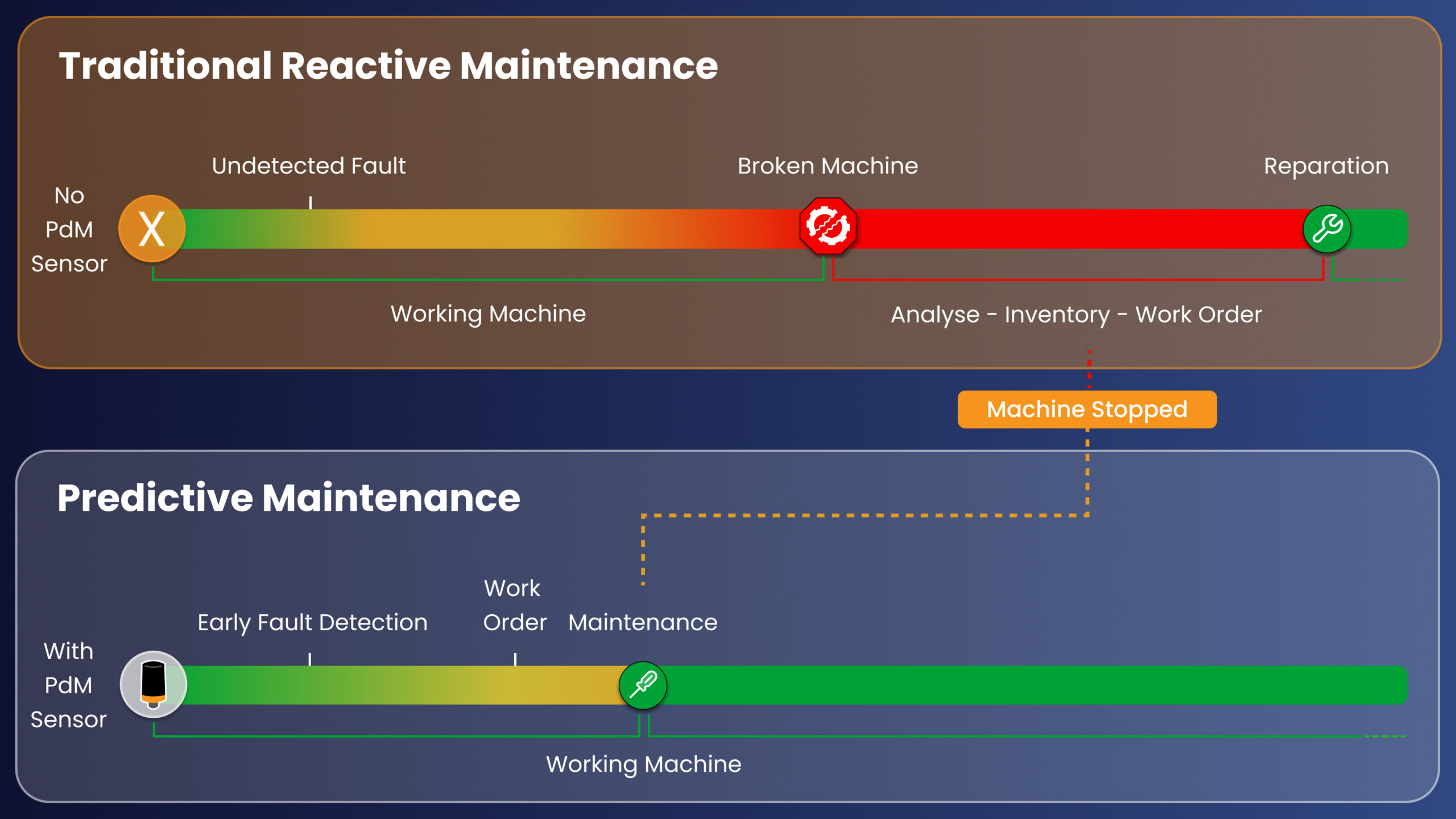

Durch die Umsetzung einer Predictive-Maintenance-Strategie können Wartungsteams Ausfälle antizipieren und zum optimalen Zeitpunkt eingreifen – bevor es zu Leistungseinbußen oder Anlagenausfällen kommt. Ein klarer Vorteil gegenüber der reaktiven Instandhaltung. Bei I-care haben unsere Kunden diesen Unterschied bereits gespürt: Im Durchschnitt steigt die weltweite Anlagenverfügbarkeit, und kritische Produktionsverluste werden alle 17 Minuten vermieden.

Dieser Artikel beleuchtet die Vor- und Nachteile von PdM – mit Fokus auf Verfügbarkeit, Kosten, Sicherheit und Nachhaltigkeit, aber auch auf die Herausforderungen bei Investitionen, technischer Komplexität und Implementierung. Außerdem werden PdM-Dienstleistungen vorgestellt, die diese Ergebnisse in der Praxis unterstützen. Praxisbeispiele und Branchendaten belegen, wie diese Vorteile realisiert werden können und wo mögliche Einschränkungen zu berücksichtigen sind.

Vorab ein kurzer Überblick über die wichtigsten Vorteile und Nachteile von PdM, die im Artikel im Detail erläutert werden:

- Vorteile: Höhere Anlagenverfügbarkeit, geringere Wartungskosten, längere Lebensdauer von Anlagen, verbesserte Gesamtanlageneffektivität (OEE), erhöhte Sicherheit, optimierte Einhaltung gesetzlicher Vorschriften, bessere Energieeffizienz und Nachhaltigkeit sowie kontinuierliche datenbasierte Verbesserung der Instandhaltungspraktiken und -zuverlässigkeit.

- Nachteile: Hohe Investitionskosten, technische Komplexität und Qualifikationslücken, Cybersecurity-Risiken und Risiken bei der Datenverwaltung.

Table of Contents

Predictive Maintenance – kurz erklärt

Predictive Maintenance (PdM) ist eine Instandhaltungsstrategie, die historische und aktuelle Zustandsdaten von Maschinen analysiert und dabei Eingangsgrößen wie Schwingungen, Temperatur oder Ölanalyse nutzt, um vorherzusagen, wann ein Ausfall eintreten wird. So können Wartungsmaßnahmen „just in time“ durchgeführt werden – also bevor es zu einem Ausfall kommt – und effizienter als bei der kalenderbasierten vorbeugenden Instandhaltung (PM).

PdM kombiniert Zustandsüberwachungstechniken wie Schwingungsanalyse, Thermografie oder Ölanalyse und nutzt dabei tragbare Messgeräte für Stichprobenkontrollen, mobile Datensammler für routenbasierte Inspektionen und IoT-Sensoren, die Echtzeitdaten übertragen. Diese Daten werden dann mit Hilfe fortschrittlicher Analytik und maschinellem Lernen verarbeitet und mit Systemen wie CMMS oder EAM verbunden, um aus Erkenntnissen umsetzbare Maßnahmen abzuleiten.

Dieses Ökosystem ermöglicht es den Teams, ihre Maßnahmen auf das tatsächliche Risiko und den aktuellen Zustand zu stützen – für eine optimale Wartung in Bezug auf Zuverlässigkeit und Effizienz.

PdM ist Teil eines breiteren Spektrums an Instandhaltungsstrategien, die jeweils eigene Ansätze zur zeitlichen Planung von Maßnahmen verfolgen. Das Verständnis dieser Ansätze verdeutlicht, worin sich die Predictive Maintenance unterscheidet und wie sie andere Methoden ergänzt:

- Vorbeugende Instandhaltung (intervallbasiert): Wartung erfolgt in festen Zeitabständen, unabhängig vom tatsächlichen Zustand. Einfach, aber anfällig für Über- oder Unterwartung.

- Zustandsabhängige Instandhaltung (schwellenwertbasiert): Wartung wird ausgelöst, wenn ein definierter Grenzwert überschritten wird – Reaktion auf beobachtete Verschlechterung.

- Predictive Maintenance (trendbasiert): Wartung wird auf Basis multivariater Muster und Trends aus verschiedenen Signalen und historischen Daten geplant, häufig noch bevor Grenzwerte überschritten werden. Erfahren Sie mehr über vorausschauende Wartung

- Verschreibende Instandhaltung (empfehlungsbasiert): Wartungsentscheidungen werden durch fortschrittliche KI und Simulationsmodelle unterstützt, die nicht nur Ausfälle vorhersagen, sondern auch optimale Korrekturmaßnahmen vorschlagen oder automatisieren – im Einklang mit Kosten, Risiko und Leistung.

Was sind die Hauptvorteile der Predictive Maintenance?

In der Praxis verlagert PdM die Instandhaltung von reaktivem Eingreifen hin zu proaktiver Planung und ermöglicht messbare Verbesserungen bei Anlagenverfügbarkeit, Kosten, Sicherheit und mehr.

Diese Vorteile lassen sich in acht Hauptkategorien einteilen:

- Höhere Anlagenverfügbarkeit (Uptime)

- Reduzierte Gesamtkosten für Instandhaltung

- Längere Lebensdauer der Anlagen

- Verbesserte Gesamtanlageneffektivität (OEE)

- Erhöhte Sicherheit

- Vereinfachte Einhaltung gesetzlicher Vorschriften

- Bessere Energieeffizienz und Nachhaltigkeit

- Datengetriebene kontinuierliche Verbesserung

Höhere Anlagenverfügbarkeit

Einer der sichtbarsten Vorteile der Predictive Maintenance ist ihr positiver Einfluss auf die Verfügbarkeit der Anlagen. Durch das frühzeitige Erkennen subtiler Abweichungen im Maschinenzustand identifiziert PdM potenzielle Probleme, bevor sie eskalieren, verhindert Ausfälle und die damit verbundenen ungeplanten Stillstände und ermöglicht es den Teams, Eingriffe während geplanter Stopps einzuplanen – um teure Ausfallzeiten zu vermeiden.

Bessere Verfügbarkeit wird erreicht durch:

- Vermeidung von Folgeschäden durch frühzeitige Erkennung des Problems

- Verhinderung verfrühter oder verspäteter Instandhaltungsmaßnahmen

- Planung von Wartungseinsätzen während produktionsarmer Zeitfenster

- Vorausplanung und Bereitstellung von Ersatzteilen und Personal

- Datenbasierte Ursachenanalyse zur Vermeidung wiederholter Ausfälle und ungeplanter Reparaturen

- Stabilisierung der Produktionsplanung für bessere Vorhersehbarkeit

Diese Veränderung führt zu einer längeren mittleren Betriebsdauer zwischen Ausfällen (MTBF), was auf eine höhere Zuverlässigkeit der Anlagen hinweist, und zu einer kürzeren mittleren Reparaturdauer (MTTR), die die Geschwindigkeit von Reparaturen misst.

Unabhängige Studien bestätigen diesen Vorteil. Unternehmen, die PdM erfolgreich einsetzen, erreichen eine Reduzierung der Ausfallzeiten um 35–50 %, was den Produktionsausstoß und die Einnahmen direkt schützt.

Praxisbeispiel

Auf einem großen Windpark meldeten Schwingungssensoren frühzeitigen Verschleiß im Getriebe einer Turbine, lange bevor Betreiber einen Schaden feststellen konnten. Dank der PdM-Erkenntnisse konnten die Techniker die Reparatur für ein vorhergesagtes windarmes Zeitfenster einplanen. Die Maßnahme verhinderte einen ungeplanten Einsatz, vermied kurzfristige Kranbereitstellungen und sicherte die Stromproduktion, die andernfalls verloren gegangen wäre.

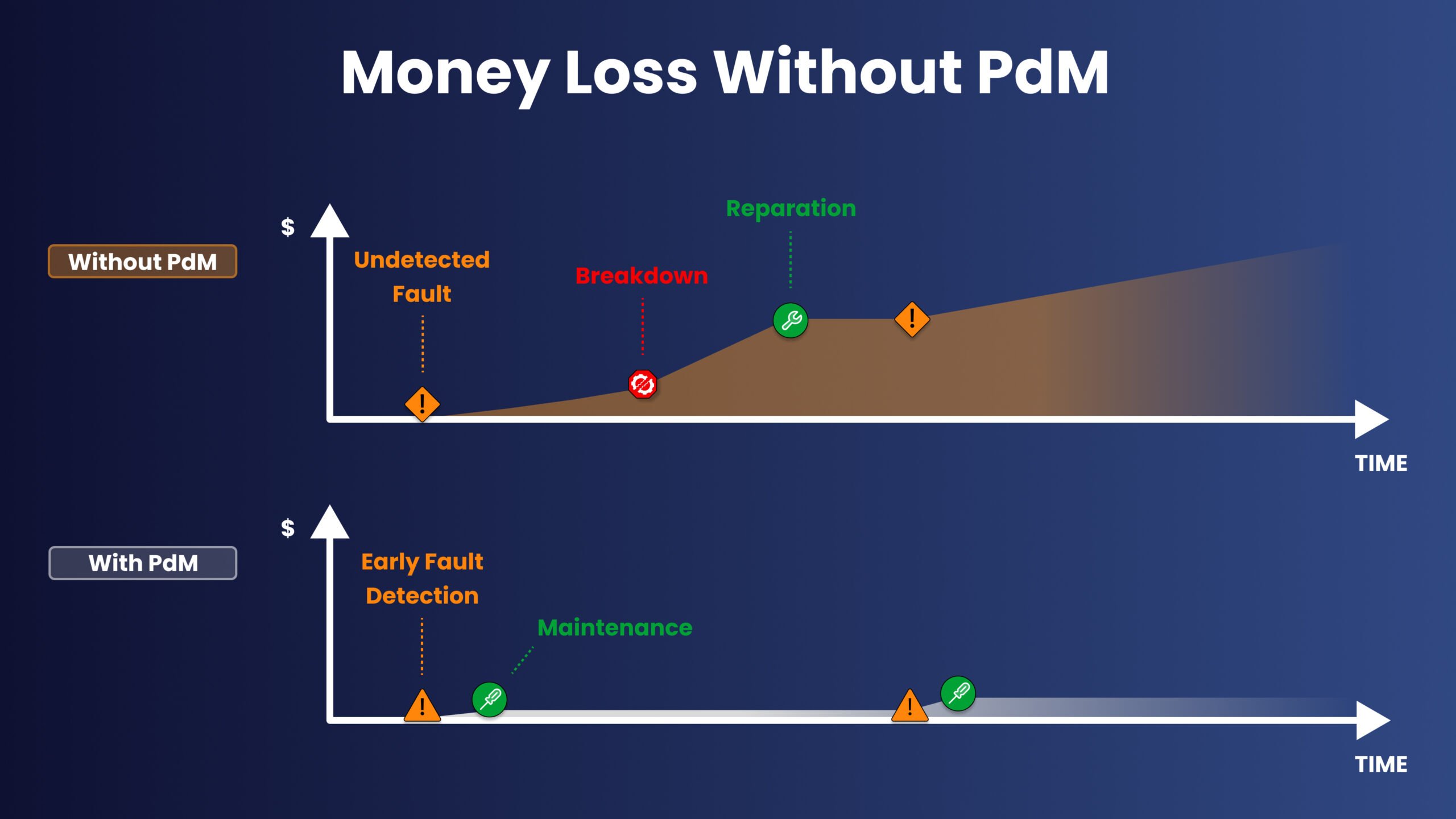

Reduzierte Gesamtkosten für Instandhaltung

Ein weiterer wesentlicher Vorteil der Predictive Maintenance ist ihre Fähigkeit, Wartungskosten zu kontrollieren und zu senken. Durch die frühzeitige Erkennung von Problemen und die präzise Prognose von Ausfallzeitpunkten hilft PdM Unternehmen dabei, Wartung gezielter durchzuführen und unnötige Ausgaben zu vermeiden.

Reduzierte Gesamtkosten für Instandhaltung werden erreicht durch:

- Wegfall von Überstundenzuschlägen für Instandhaltungspersonal

- Vermeidung von Eiltransporten und unnötigen Einsätzen von Fremddienstleistern

- Schlankere Ersatzteillagerung und weniger Lagerausfälle

- Reduzierung von Strafzahlungen bei Nichterreichen von Produktionszielen

- Stabilisierung des Cashflows durch geplante Arbeiten

Diese optimierte Ausführung macht Instandhaltungsausgaben effizienter und senkt die Gesamtkosten über den Lebenszyklus hinweg (TCO).

McKinsey schätzt, dass digital unterstützte Zuverlässigkeitsprogramme, einschließlich Predictive Maintenance, die Instandhaltungskosten um 18–25 % senken können.

Praxisbeispiel

In einer großen Brauerei identifizierte die Analyse von Schwingungen und Temperatur am Antriebslager eines Rotationsfüllers einen beginnenden Verschleiß – zwei Monate bevor sichtbare Anzeichen auftraten. Das Instandhaltungsteam ersetzte das Lager während einer nächtlichen Reinigungsroutine und vermied so teure Notfallzuschläge und Eiltransporte.

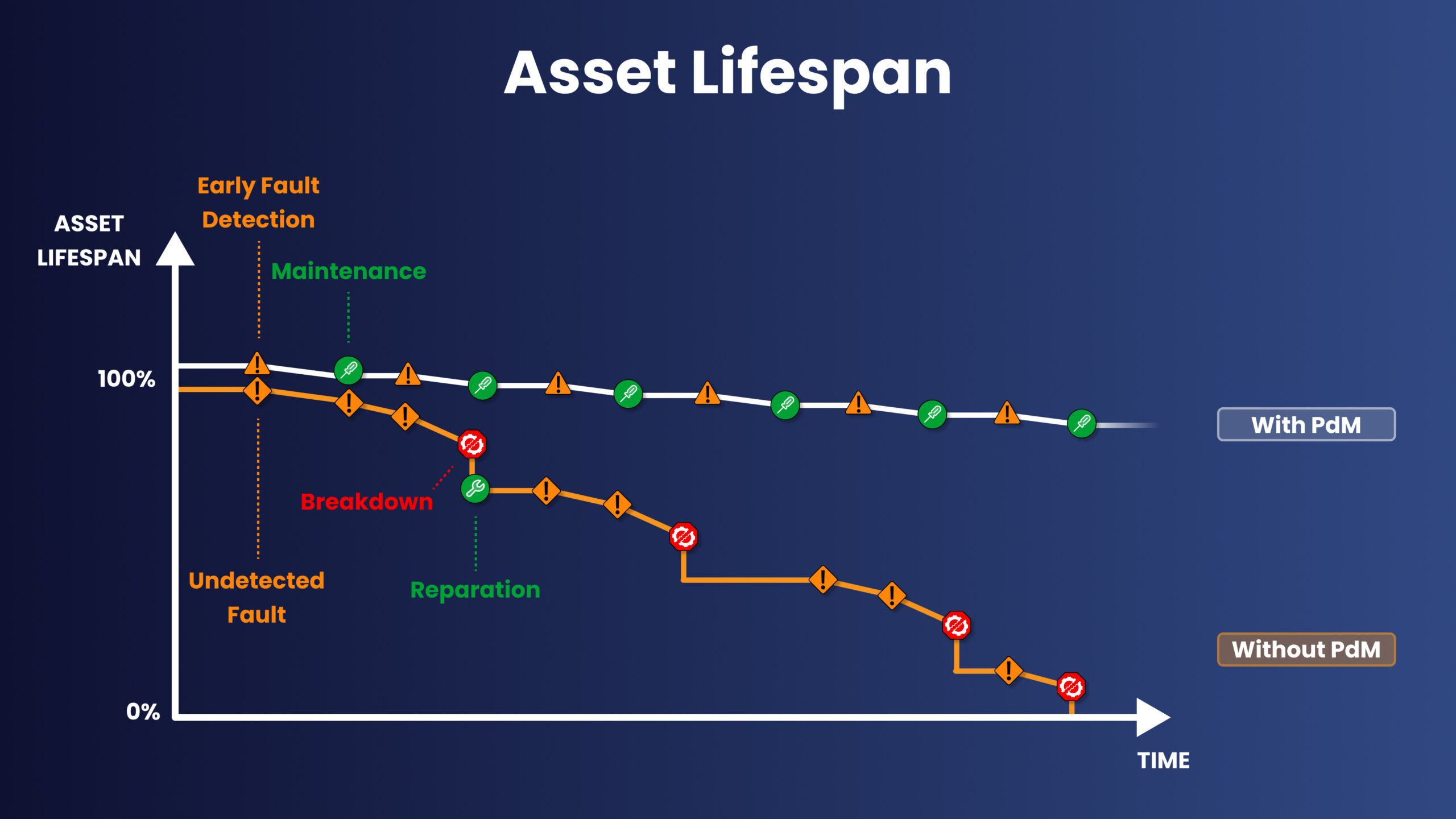

Längere Lebensdauer von Anlagen

Predictive Maintenance reduziert nicht nur Ausfallzeiten und Kosten, sondern verlängert auch die Lebensdauer der Anlagen. Durch die Kombination verschiedener Zustandsdaten – darunter Sensordaten, Betriebsprotokolle, manuelle Inspektionen und historische Instandhaltungsaufzeichnungen – erkennt PdM frühzeitig Verschleißtrends, verhindert katastrophale Ausfälle und verlangsamt den fortschreitenden Verschleiß.

Eine verlängerte Lebensdauer von Anlagen wird erreicht durch:

- Optimierung der Schmierpläne zur Vermeidung von vorzeitigem Verschleiß

- Optimierung der Betriebslasten zur Reduzierung mechanischer Belastung

- Integration von Rückmeldeschleifen zu Ausfallmodi in PdM-Technologien für kontinuierliches Lernen

- Effizientere Planung von Überholungsintervallen

- Zuverlässige RUL-Prognosen (Remaining Useful Life), die größere Investitionen in neue Anlagen verzögern

Diese Vorteile zeigen sich in einer längeren verbleibenden Nutzungsdauer (RUL), weniger ungeplanten Ausfällen, aufgeschobenen Investitionsausgaben und einem höheren Return on Assets (ROA).

Eine groß angelegte PwC-Studie mit 268 Herstellern ergab, dass Unternehmen, die PdM einsetzen, die Lebensdauer ihrer Anlagen im Durchschnitt um 20 % verlängern konnten.

Praxisbeispiel

Auf einer Offshore-Ölplattform entdeckte die vorausschauende Schwingungsüberwachung an einer Meerwasser-Injektionspumpe eine beginnende Wellenverlagerung, noch bevor die Leistung nachließ. Das Wartungsteam richtete die Pumpe während einer geplanten Unterbrechung der Brunnenprüfung neu aus, wodurch die Betriebszeit geschützt und die Lebensdauer der Pumpe um mehrere Jahre verlängert wurde.

Verbesserte Gesamtanlageneffektivität (OEE)

Predictive Maintenance hat einen direkten Einfluss auf die Overall Equipment Effectiveness (OEE) – die zentrale Kennzahl für die industrielle Leistung, die sich aus drei Säulen zusammensetzt: Verfügbarkeit, Leistung und Qualität. Durch gleichzeitige Verbesserung aller drei Faktoren steigert PdM die Effizienz der Anlagen, stärkt die Produktionskontinuität und erhöht die Gesamtleistung der Fabrik. In der Praxis bedeutet dies: höherer Durchsatz, bessere Produktqualität, weniger Störungen und stärkere Umsatzströme.

Verbesserte OEE wird erreicht durch:

- Reduzierung ungeplanter Stillstände durch frühzeitige Fehlererkennung (Verfügbarkeit)

- Stabilisierung der Produktionszyklen durch Vermeidung von Mikrostillständen und Verlangsamungen (Leistung)

- Geringere Ausschuss- und Nacharbeitsraten dank frühzeitiger Fehlererkennung (Qualität)

- Kontinuierliche Verfolgung der „Six Big Losses“, um Leistungsverbesserungen zu steuern

Praxisbeispiel

Auf einer Hochgeschwindigkeits-Abfülllinie für Getränke meldete die Schwingungsanalyse an einem Nahtmotor frühzeitigen Lagerschaden, lange bevor das Bedienpersonal einen Ausfall bemerkte. Durch den Lageraustausch während eines geplanten Reinigungsstopps konnte das Team nicht nur ungeplante Ausfallzeiten vermeiden (Verfügbarkeit), sondern auch die Nahtgeschwindigkeit stabilisieren (Leistung) und Fehlbefüllungen reduzieren, die durch unsachgemäßen Verschluss verursacht wurden (Qualität).

Erhöhte Sicherheit

Predictive Maintenance ist nicht nur ein Hebel für Effizienz und Kostensenkung, sondern spielt auch eine entscheidende Rolle für die Arbeitssicherheit. Durch die Nutzung von Echtzeit-Risikoanalysen auf Basis von Sensordaten, Inspektionsprotokollen, Störungsberichten und Umweltüberwachung hilft PdM, Gefahren und potenzielle Ausfälle zu identifizieren, bevor sie eskalieren. Diese Verbesserungen führen zu weniger meldepflichtigen Unfällen, weniger Notfalleinsätzen und höherem Vertrauen der Mitarbeitenden bei der Arbeit an kritischen Anlagen.

Verbesserte Sicherheit wird erreicht durch:

- Beseitigung schwer zu erkennender Gefahren wie Mikrorisse oder kleine Gaslecks

- Reduzierung von Notfallarbeiten unter unsicheren Bedingungen

- Minimierung der Exposition von Mitarbeitenden gegenüber gefährlichen Umgebungen

- Frühzeitige Planung von Sperr- und Kennzeichnungsmaßnahmen (Lockout/Tagout) und bessere Einhaltung von Sicherheitsprotokollen – unterstützt durch geplante Arbeiten und gemeinsam genutzte Daten

- Standardisierung von Reaktionsabläufen bei Zwischenfällen über alle Teams hinweg

Unternehmen, die PdM einsetzen, berichten über einen deutlichen Vorteil: eine durchschnittliche Reduzierung von SHEQ-Risiken um 14 % (Sicherheit, Gesundheit, Umwelt, Qualität).

Praxisbeispiel

In einer großen Chemieanlage erkannte ein ultraschallgestütztes Gasleck-Erkennungssystem einen leichten Anstieg der brennbaren Dampfkonzentration an einem Lösungsmitteltank – lange bevor fest installierte Alarme ausgelöst wurden. Das Instandhaltungsteam leitete eine Sicherheitsabschaltung ein, spülte die Leitung und ersetzte die defekte Dichtung während einer geplanten Transferpause. So wurden Notfalleinsätze vermieden, das Personal geschützt und eine potenziell explosive Freisetzung verhindert.

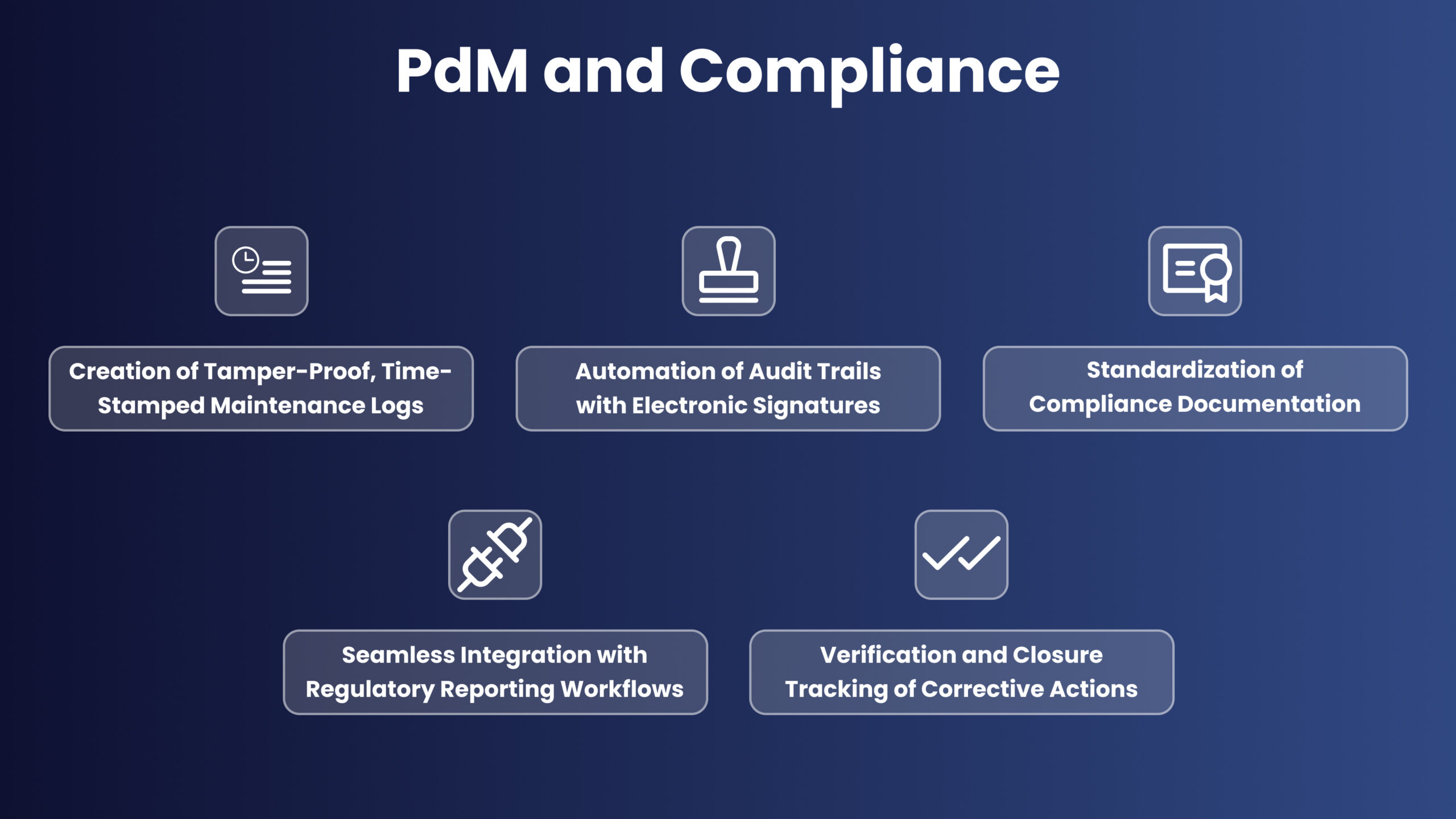

Vereinfachte Einhaltung von Vorschriften (Compliance)

In vielen Branchen ist die Einhaltung gesetzlicher Vorgaben genauso wichtig wie Produktivität. Durch die Erzeugung prädiktiver Erkenntnisse auf Basis von Echtzeit-Zustandsdaten von Anlagen hilft Predictive Maintenance dabei, potenzielle Risiken zu erkennen und Wartungsmaßnahmen gezielt zu planen. Wenn PdM in vernetzte Systeme integriert ist, standardisiert es die Dokumentation und protokolliert automatisch Inspektionen und Reparaturen – was Audits und Berichtspflichten deutlich vereinfacht.

Bessere Compliance wird erreicht durch:

- Erstellung manipulationssicherer, zeitgestempelter Wartungsprotokolle

- Automatisierung von Prüfpfaden mit elektronischen Signaturen

- Standardisierung der Compliance-Dokumentation (ISO, OSHA, EPA, FDA…)

- Nahtlose Integration in regulatorische Berichtssysteme gemäß Industriestandards

- Verifizierung und Nachverfolgung korrektiver Maßnahmen

Das bedeutet, dass Wartungsmaßnahmen risikobasiert geplant werden können, während Inspektionen und Reparaturen automatisch protokolliert und nachvollziehbar sind. Dadurch treten weniger Überraschungen bei Audits auf, compliance-bezogene Sanktionen werden vermieden und das Vertrauen von Aufsichtsbehörden gestärkt.

Praxisbeispiel

In einem großen Stahlwerk erkannten Predictive-Maintenance-Analysen erste Anzeichen von Maschinenverschleiß in Gaswäschern und Kühlsystemen, noch bevor die Leistung außerhalb zulässiger Grenzwerte abwich. Die Wartung wurde eingeplant und vollständig im angebundenen CMMS dokumentiert – mit verknüpften Arbeitsaufträgen, Inspektionsfotos und Zeitstempeln. Als eine Aufsichtsbehörde eine unangekündigte Prüfung durchführte, konnte das Team einen manipulationssicheren Bericht vorlegen, der zustandsbasierte Wartungsdaten mit digitalen Aufzeichnungen und Workflows kombinierte. Das Ergebnis: klarer Nachweis eines risikobasierten Zeitplans, vollständige Einhaltung der Vorschriften und keine Beanstandungen.

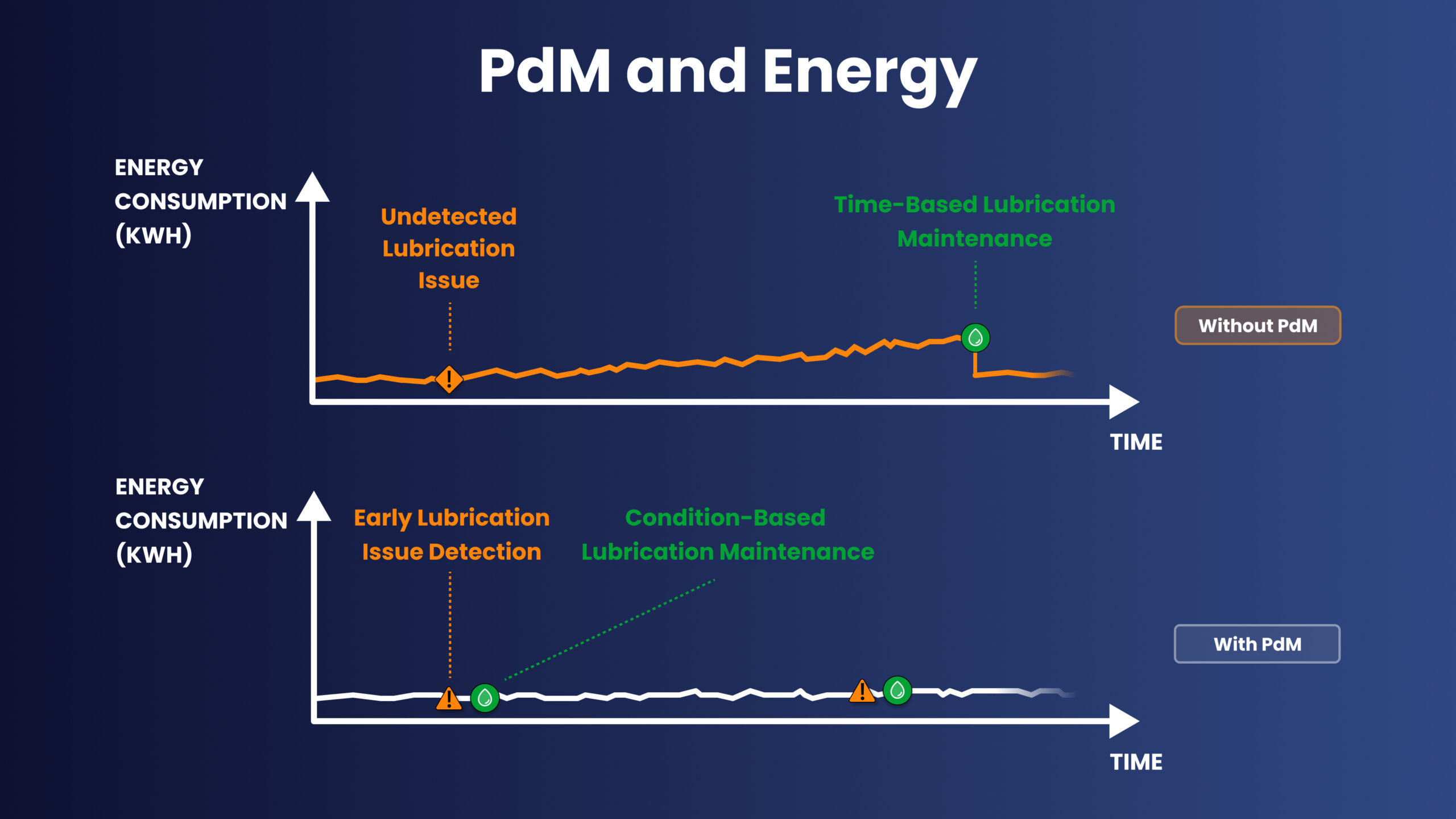

Verbesserte Energieeffizienz und Nachhaltigkeit

Ein weiterer zentraler Vorteil der Predictive Maintenance ist ihr Beitrag zur Energieeffizienz und Nachhaltigkeit. Durch die Nutzung von Echtzeit-Zuverlässigkeitsdaten für Wartungsentscheidungen erkennt PdM suboptimale Leistungen und Energieverluste, bevor sie eskalieren. Diese Verbesserungen führen zu geringeren Energiekosten, reduzierten CO₂-Emissionen und messbaren Fortschritten bei der nachhaltigen Produktion sowie den ESG-Zielen von Unternehmen.

Bessere Effizienz und Nachhaltigkeit werden erreicht durch:

- Beseitigung von energiebedingten Verlusten durch Fehlausrichtungen

- Verringerung von Ablagerungen und anderen Strömungswiderständen

- Minimierung von Energieverlusten durch Reibung

- Vermeidung energieintensiver Neustarts nach unerwarteten Ausfällen

- Erhalt der maximalen Energieeffizienz von Anlagen durch optimierte Sollwerte

- Reduzierung der CO₂-Emissionen durch Produktion und Versand von Ersatzteilen

36 % der PdM-Nutzer berichteten über Energieeinsparungen, obwohl nur wenige Energie als primäres Ziel angaben.

Praxisbeispiel

In einer Zellstofffabrik zeigten Analysen des Motorstroms und der Temperatur an einem Hochvakuumventilator eine steigende Last infolge einer beginnenden Laufrad-Unwucht und Dichtungsabnutzung. Die Instandhaltungsplaner veranlassten den Austausch der Dichtung und den Ausgleich des Ventilators während des nächsten planmäßigen Stillstands. Dadurch wurde die Stromaufnahme des Ventilators auf den Ausgangswert zurückgeführt und der Eilversand eines neuen Laufrads vermieden. Die reduzierte Lüfterlast führte zu einem deutlich geringeren Stromverbrauch, was langfristig zur Nachhaltigkeit beitrug und zugleich die CO₂-Emissionen für Herstellung und Transport eines Ersatzteils vermied

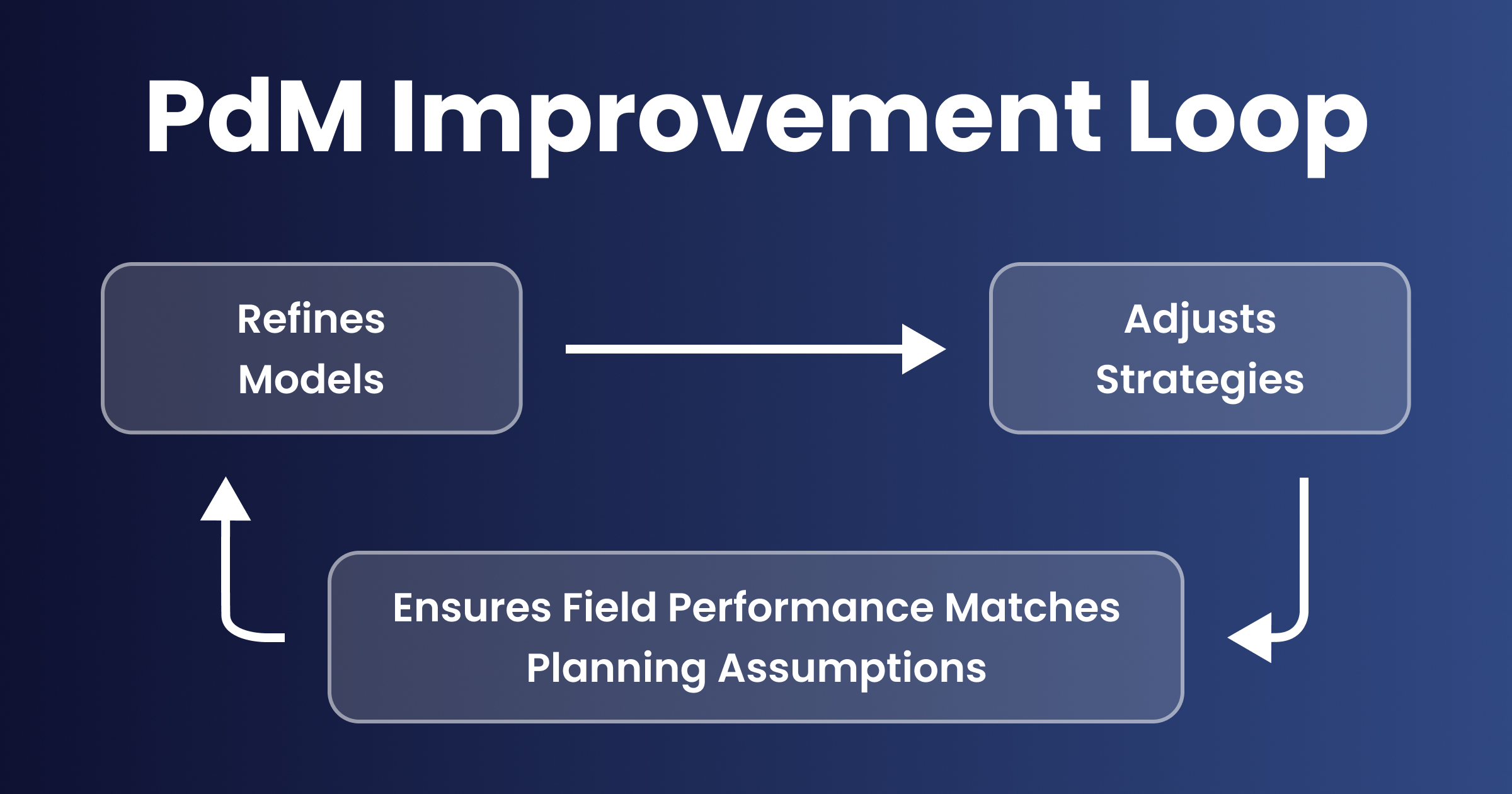

Datengetriebene kontinuierliche Verbesserung

Einer der wertvollsten Vorteile der Predictive Maintenance ist ihre Fähigkeit, kontinuierliche Verbesserung voranzutreiben. Indem jede Anomalie, jeder Sensorsignalwert und jedes Wartungsergebnis in Feedback umgewandelt wird, schafft PdM einen Kreislauf zur Modellverfeinerung, Strategieanpassung und Überprüfung, ob die Anlagenleistung den Erwartungen entspricht. Darüber hinaus stärkt PdM die Zusammenarbeit mit OEMs: Durch die Aggregation von Anlagendaten über mehrere Standorte hinweg können wiederkehrende Probleme identifiziert und adressiert werden – Wartungsteams können so die zuverlässigsten Anlagen für bestimmte Anwendungen empfehlen und in Zukunft fundiertere Entscheidungen treffen.

Kontinuierliche Verbesserung wird erreicht durch:

- Laufendes Re-Training und Driftüberwachung zur Sicherstellung präziser Modelle

- Kontinuierliche Anpassung von Wartungsstrategien basierend auf neuen Erkenntnissen

- Umsetzung aktualisierter Workflows und Prozesse direkt im CMMS

- Integration von Felddaten und PdM-Ergebnissen in einen geschlossenen Feedback-Kreislauf

- Echtzeit-Leistungsfeedback, damit Teams sofort die Auswirkungen von Änderungen erkennen

In der Praxis werden diese Mechanismen in einen Aktionsplan überführt, um sicherzustellen, dass Erkenntnisse aus PdM nicht isoliert bleiben, sondern in spezialisierte Services überführt werden – wie etwa Reliability Engineering (REL) oder Reliability-Centered Lubrication (RCL). Diese Dienste verankern kontinuierliche Verbesserung im Tagesgeschäft und fördern langfristige Leistungssteigerungen.

Praxisbeispiel

Auf einer Hochgeschwindigkeits-Abfülllinie für Getränke wurden wiederholte kleinere Überhitzungsalarme an einem Förderbandantrieb automatisch protokolliert und im PdM-Dashboard visualisiert, was das Muster unübersehbar machte. Ein Zuverlässigkeitsingenieur überprüfte die Alarme anhand früherer Arbeitsaufträge und stellte fest, dass derselbe Schmierpunkt wiederholt übergangen worden war. Das Team gestaltete die Schutzabdeckung für einen besseren Zugang um, aktualisierte die Wartungscheckliste und schulte die Bediener, diesen Punkt bei jeder Reinigungsrunde zu schmieren. Nachfolgende Messwerte zeigten, dass der Motor kühl lief, die Alarme verschwunden waren und die Verbesserung dauerhaft in den Prozess integriert wurde.

Zentrale Nachteile der Predictive Maintenance

Was sind die Einschränkungen und Schwächen der Predictive Maintenance? Trotz ihrer klaren Vorteile in puncto Zuverlässigkeit und Effizienz bringt Predictive Maintenance (PdM) auch Herausforderungen mit sich, die Unternehmen vor oder während der Einführung berücksichtigen müssen.

Dazu gehören:

- Hohe Anfangsinvestitionen

- Technische Komplexität & Fachkräftemangel

- Cybersecurity- & Datenschutzrisiken

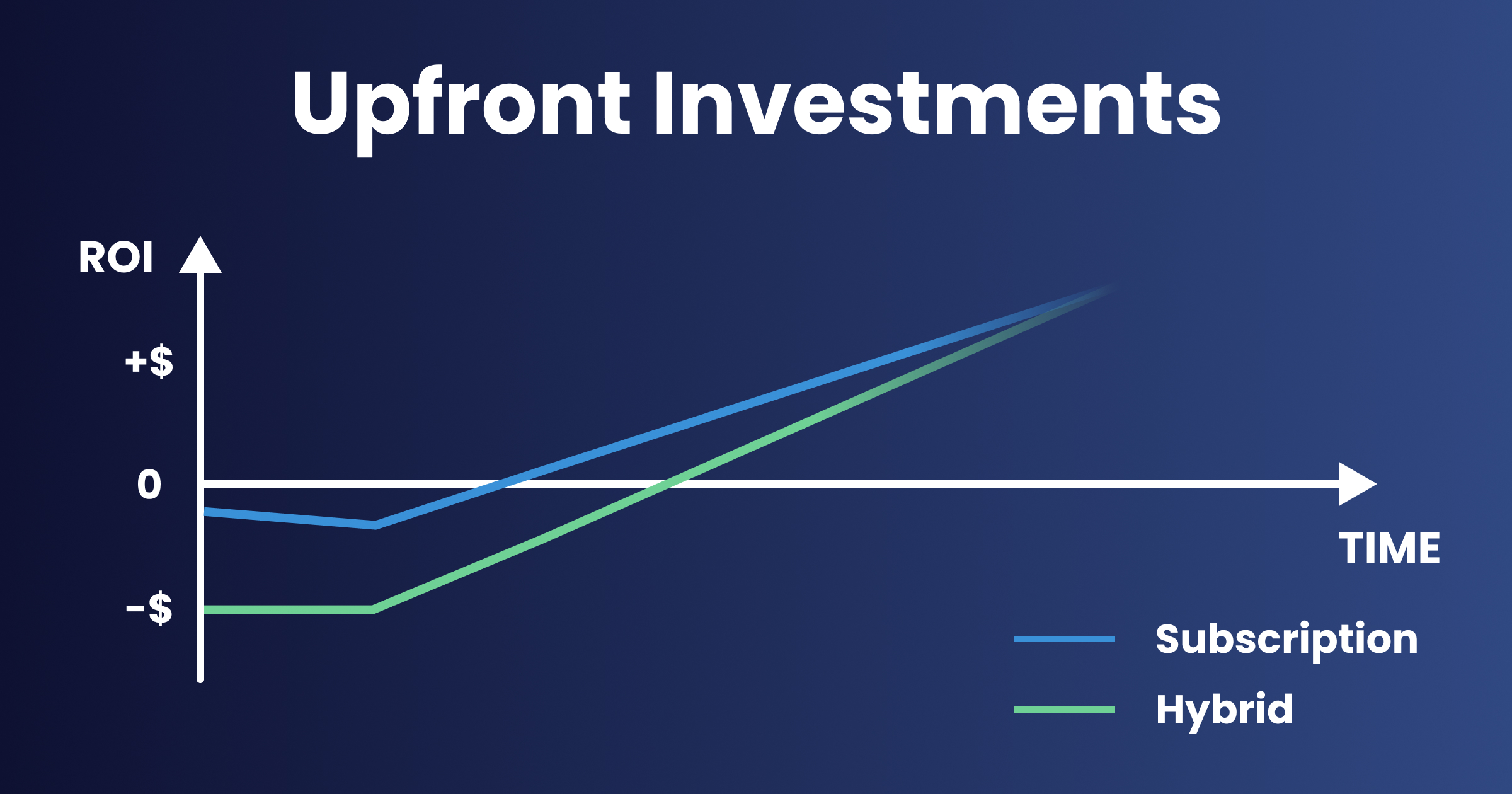

Hohe Anfangsinvestitionen

Eines der größten Hindernisse für die Einführung von Predictive Maintenance sind die hohen Anfangskosten. Noch bevor Einsparungen durch vermiedene Ausfälle realisiert werden können, müssen Unternehmen erhebliche Investitionen tätigen – etwa in Sensoren, Konnektivität, Analyseplattformen, Integrationsservices und Schulungen. Für viele Unternehmen kann diese frühe finanzielle Belastung die Einführung verzögern oder sogar vollständig blockieren.

Die Implementierungskosten gehen weit über die anfänglichen Investitionen in Überwachungsgeräte hinaus. Der Einsatz von Condition Monitoring Equipment – z. B. Schwingungs- oder Temperatursensoren – kann Verkabelung, Gateways für kabelgebundene Installationen oder zusätzliche IT- und Netzwerkinfrastruktur erfordern, insbesondere bei drahtlosen Setups.

Analyseplattformen und Integrationsdienste verursachen laufende Lizenzkosten, API-Gebühren und Datenverarbeitungskosten, während Maßnahmen zur Ausfallsicherheit – wie die Lagerung von Ersatzsensoren oder die Einrichtung redundanter Netzwerke – die Investitionen weiter erhöhen. Hinzu kommen Schulungskosten: IT- (Information Technology) und OT-Teams (Operational Technology), z. B. Automatisierungs- oder Steuerungsingenieure, müssen befähigt werden, PdM-Daten auszuwerten und umzusetzen.

Diese Einstiegshürde kann gemindert werden durch:

- Leasing von Messgeräten, um CapEx in OpEx (Abonnementmodell) oder eine hybride Ausgabeform zu überführen und so die Anfangskosten zu senken

- Nutzung cloudbasierter Analytik, die sich nutzungsabhängig skalieren lässt und große Einmalanschaffungen vermeidet

- Modulare, rollenbezogene Schulungspfade, die mit dem Reifegrad des Programms wachsen

- PdM-as-a-Service-Bundles mit Sensoren, Software, Analysten und Support für eine planbare monatliche Gebühr

- Stufenweise Einführung nach Kritikalität der Anlagen, um schnelle Erfolge zu erzielen und den ROI zu belegen

- Business Cases auf Basis der Gesamtkosten (TCO), die den langfristigen Wert statt kurzfristiger Amortisation in den Fokus rücken

Warum die Hardware kaufen, wenn Sie nur die Erkenntnisse brauchen?

Anschaffungskosten gelten oft als das größte Hindernis bei der Einführung von Predictive Maintenance. Doch der Besitz ist nicht der einzige Weg. Predictive Maintenance as a Service bietet ein alternatives Modell: Sensoren, Software und Expertenanalysen zu einem planbaren monatlichen Preis. Dieser Ansatz macht hohe Anfangsinvestitionen überflüssig, während gleichzeitig sichergestellt wird, dass die Ausrüstung installiert, gewartet und kontinuierlich von Fachleuten aktualisiert wird.

Technische Komplexität und Fachkräftemangel

Ein weiteres großes Hindernis für die Einführung von Predictive Maintenance ist die technische Komplexität und der Mangel an qualifiziertem Personal. Im Gegensatz zur traditionellen Instandhaltung erfordert PdM Kenntnisse in Data Science, Diagnosekompetenz und die Fähigkeit, mit fortgeschrittener Technologie zu arbeiten – Fähigkeiten, die vielen Teams intern fehlen.

In der Praxis schaffen es nur wenige Unternehmen, dies vollständig intern zu managen. Die meisten sind auf externe Anbieter angewiesen, die vorgefertigte Modelle bereitstellen, aber dennoch Fachexpertise benötigen, um Sensoren einzurichten, Modelle zu konfigurieren und erste Ergebnisse zu interpretieren.

Einmal implementiert, fehlt vielen Teams die praktische Erfahrung im Umgang mit Dashboards und Analysen. Warnmeldungen, Schwellenwerte und Anomalien werden oft falsch interpretiert oder ignoriert, was das Vertrauen in die Ergebnisse untergräbt und die Einführung verlangsamt.

Erschwerend kommt hinzu, dass qualifizierte Fachkräfte für zustandsbasierte Techniken – wie Schwingungsanalyse, Öl- oder Thermografie-Diagnostik – selten verfügbar sind, was den Zugang zum vollen PdM-Nutzen weiter erschwert.

Vertrauen ist ebenfalls ein kritischer Punkt: Wenn KI-gestützte Warnungen keine klaren physischen Erklärungen liefern, zögern Techniker, entsprechende Maßnahmen zu ergreifen – was die Umsetzung verlangsamt.

Und nicht zuletzt: Neue Kompetenzen zu entwickeln braucht Zeit. Klassische Schulungen sind oft ressourcenintensiv und zu wenig mit dem Tagesgeschäft verknüpft – ein Hindernis für Unternehmen, die auf kurzfristige Einsparungen fokussiert sind.

Diese Hürde kann verringert werden durch:

- Gezielte Micro-Learning-Module, um Bediener, Instandhalter und Ingenieure ohne lange Abwesenheiten weiterzubilden

- Ernennung funktionsübergreifender PdM-Champions, die Wartung, Daten und Zuverlässigkeit miteinander verknüpfen

- Einbindung externer PdM-Spezialisten, um Analyse-Setups zu unterstützen und Coaching zur Zuverlässigkeit zu bieten

- Abonnements für Managed PdM-Services, die Plattformmanagement, Datenanalyse und Expertenwissen unter einem Vertrag bündeln

Ist Ihr Team bereit, Erkenntnisse in Taten umzusetzen?

Fortgeschrittene Analytik, Sensorinterpretation und Zustandsüberwachung sind Fähigkeiten, die intern schwer aufzubauen sind – viele Teams sind unsicher, wie sie vorankommen sollen. Die gute Nachricht: Mit der richtigen Schulung lassen sich diese Lücken schließen.

Von Grundlagenkursen bis hin zu fortgeschrittenen Zertifizierungen bieten strukturierte Lernpfade Ihrem Team die Sicherheit, Predictive-Maintenance-Programme erfolgreich umzusetzen und zu betreiben. Ob in Europa oder den USA – spezialisierte Programme helfen Instandhaltungsprofis dabei, das nötige Wissen und Vertrauen aufzubauen, um prädiktive Erkenntnisse in gezielte Maßnahmen zu überführen.

Cybersicherheit und Risiken der Datenverwaltung

Ein weiteres Hindernis bei der Einführung von Predictive Maintenance sind die Risiken im Bereich der Cybersicherheit und Datenverwaltung. Mit der zunehmenden Vernetzung von Anlagen und der Übertragung sensibler Betriebsdaten an Analyseplattformen vergrößert PdM die Angriffsfläche und wirft Fragen zur Datensouveränität auf, was einen robusten Schutz und eine klare Governance unerlässlich macht.

Diese Risiken ergeben sich aus mehreren Quellen. Jeder neue IoT-Sensor, jedes Gateway oder jede drahtlose Verbindung stellt einen potenziellen Zugangspunkt zum Netzwerk dar, während viele ältere PLC- und SCADA-Systeme keine Verschlüsselung oder sicheren Protokolle nutzen, was Datenströme angreifbar macht.

Über technische Schwachstellen hinaus können auch die gesammelten Daten selbst ein Risiko darstellen: Detaillierte Maschinen-Telemetriedaten könnten Rückschlüsse darauf zulassen, wie ein Prozess abläuft oder optimiert wurde – ein potenzieller Wettbewerbsvorteil, falls sie nach außen dringen.

Diese Risiken können wie folgt gemindert werden:

- Segmentierung von OT-Netzwerken mit sicheren Gateways und Firewalls zur Isolierung kritischer Anlagen

- Implementierung von Zero-Trust-Architektur mit gegenseitiger Authentifizierung und Zugriffsbeschränkung nach dem „Least Privilege“-Prinzip

- Verschlüsselung von Daten in Bewegung und im Ruhezustand über Sensoren, Gateways und Cloud-Schichten hinweg

- Maskierung oder Tokenisierung sensibler Daten zur Wahrung von Geschäftsgeheimnissen

- Einsatz von Firmware-Integritätsprüfungen, um unautorisierte Code-Änderungen zu verhindern

- Sicherstellung des Kundeneigentums an PdM-Daten und Hosting in zertifizierten, sicheren Umgebungen (z. B. AWS)

- Umsetzung von Backup- und Aufbewahrungsrichtlinien mit klaren Löschfristen

- Etablierung klarer Datenaufbewahrungs- und Löschrichtlinien

- Definition koordinierter OT/IT-Incident-Response-Pläne zur Begrenzung und Behebung von Sicherheitsvorfällen

- Durchführung regelmäßiger Sicherheits-Audits, Penetrationstests und ISO-27001-Zertifizierung zur Validierung des Schutzes

Möchten Sie Ihre Instandhaltungsdaten standardisieren und gleichzeitig vollständig schützen?

Bei I-care ist Cybersicherheit in unsere PdM-Dienstleistungen integriert. Unsere Lösungen sind ISO 27001-zertifiziert – dem weltweiten Standard für Informationssicherheitsmanagement –, was garantiert, dass die Betriebsdaten unserer Kunden mit dem höchsten Maß an Governance, Vertraulichkeit und Integrität behandelt werden.

Vor- und Nachteile der Predictive Maintenance

Was sind die Vor- und Nachteile der Predictive Maintenance? Auch wenn Predictive Maintenance (PdM) messbare Vorteile bringt, bringt sie auch echte Herausforderungen mit sich. Einige Vorteile sind in die Integration eingebettet, während bestimmte Einschränkungen sorgfältige Vorbereitung erfordern.

Nachfolgend finden Sie eine ausgewogene Übersicht über die wichtigsten Vor- und Nachteile der Predictive Maintenance.

| Thema | Vorteile (Nutzen) | Nachteile (Herausforderungen) |

| Financial | Geringere Wartungskosten Reduzierte Gesamtbetriebskosten (TCO) Optimierter Ersatzteilbestand und Lieferkette Weniger kostspielige Notfallreparaturen | Anfangsinvestitionen in Sensoren, Plattformen, Schulungen und Infrastruktur |

| Zuverlässigkeit | Höhere Anlagenverfügbarkeit Verlängerte Lebensdauer von Anlagen Verbesserte OEE (Verfügbarkeit, Leistung, Qualität) Schnellere MTTR dank vorgestellter Ersatzteile und geplanter Maßnahmen Umsetzbare Einblicke für OEM-Rückmeldungen und bessere Asset-Auswahl | Technische Komplexität und Qualifikationslücken, erfordern KI-/ML-Kenntnisse, Condition-Monitoring-Spezialisten und kontinuierliche Schulungen |

| Sicherheit & Compliance | Verbesserte Sicherheitsleistung Vereinfachte Einhaltung von Vorschriften und Prüfbereitschaft Früherkennung von gefährlichen Zuständen vor der Eskalation | Risiken in Bezug auf Cybersicherheit und Datenhoheit, einschließlich größerer Angriffsflächen und Anforderungen an die Datensouveränität |

| Nachhaltigkeit & Strategie | Verbesserte Energieeffizienz Geringerer CO2-Fußabdruck Weniger Abfall und Ausschuss durch frühzeitige Eingriffe Ermöglicht kontinuierliche Verbesserungsprozesse Bessere Ressourcennutzung: weniger Feuerwehrarbeit, mehr strategische Aufgaben | Vorteile benötigen ggf. Zeit zur vollen Entfaltung und erfordern eine robuste Governance zur Aufrechterhaltung |

Obwohl diese Herausforderungen real sind, hat I-care Lösungen entwickelt, um ihnen entgegenzuwirken:

- Unser Predictive Maintenance as a Service beseitigt hohe Anfangsinvestitionen

- Unsere nach ISO 27001 zertifizierten Cybersicherheitspraktiken schützen betriebliche Daten

Ist Predictive Maintenance das Richtige für Ihre Anlage?

Predictive Maintenance hat seinen Wert bewiesen: höhere Anlagenverfügbarkeit, geringere Kosten, längere Lebensdauer von Anlagen sowie mehr Sicherheit und Compliance. Dennoch zögern viele Anlagenleiter – aus Sorge vor Kosten, technischer Komplexität oder Unsicherheit, ob ihr Team bereit für die Umsetzung ist.

Die Einführung von PdM muss kein großer Sprung sein. Es handelt sich um eine anpassungsfähige und effektive Strategie, die einen schrittweisen Einstieg über die kritischsten Anlagen ermöglicht – mit schnell sichtbaren Vorteilen.

Bereits eine einzige vermiedene Maschinenpanne kann die Investition rechtfertigen, ihre Kosteneffizienz beweisen und schrittweise Verbesserungen im gesamten Instandhaltungsprozess anstoßen.

Ist Predictive Maintenance die richtige Lösung für Ihr Werk? Kontaktieren Sie unser Team, um Ihre Prozesse zu besprechen und die passende Instandhaltungslösung für Ihre Anforderungen zu finden.