In der heutigen Industrielandschaft stellen ungeplante Ausfallzeiten und steigende Instandhaltungskosten eine erhebliche Gefahr für Produktivität und Rentabilität dar. Glücklicherweise können Unternehmen mit vorausschauender Instandhaltung (PdM) die Betriebszeit ihrer Anlagen um über 30 % steigern und Ausfälle um mehr als 70 % reduzieren.

Vorausschauende Instandhaltung ist eine proaktive, datengestützte Instandhaltungsstrategie, die sich auf Echtzeit-Zustandsüberwachungstechniken (wie Vibration, Ultraschall, Ölanalyse usw.), fortschrittliche Analysen und künstliche Intelligenz stützt, um einen umfassenden Überblick über den Zustand der Anlagen zu liefern, subtile Verschleißmuster zu erkennen und potenzielle Ausfälle vorherzusagen, bevor sie auftreten.

In diesem Beitrag erfahren Sie anhand einer detaillierten Erklärung der vorausschauenden Instandhaltung, was PdM ist und warum es für das Asset Management und die Produktionsverfügbarkeit eine bahnbrechende Neuerung darstellt. Wir erläutern Ihnen außerdem, wie die vorausschauende Instandhaltung funktioniert, warum sie anderen Instandhaltungsmethoden überlegen ist und welche Technologien und Techniken dabei zum Einsatz kommen. Unabhängig davon, ob Sie ganz am Anfang stehen oder eine Skalierung anstreben, erfahren Sie auch, wie Unternehmen PdM Schritt für Schritt implementieren und wie moderne Lösungen wie vorausschauende Instandhaltung als Dienstleistung den Einstieg einfacher denn je machen.

Inhaltsverzeichnis

Vorausschauende Instandhaltung verstehen

Definition

Vorausschauende Instandhaltung (PdM) ist eine proaktive Instandhaltungsstrategie, die Zustandsüberwachungstechniken wie Ultraschall, Schwingungs- und Ölanalyse mit fortschrittlichen Analysen und künstlicher Intelligenz kombiniert, um Daten zum Zustand von Anlagen zu erfassen, zu analysieren und zu modellieren. Sie erkennt subtile Verschleißmuster, simuliert deren Entwicklung im Laufe der Zeit und schätzt die verbleibende Nutzungsdauer (RUL).

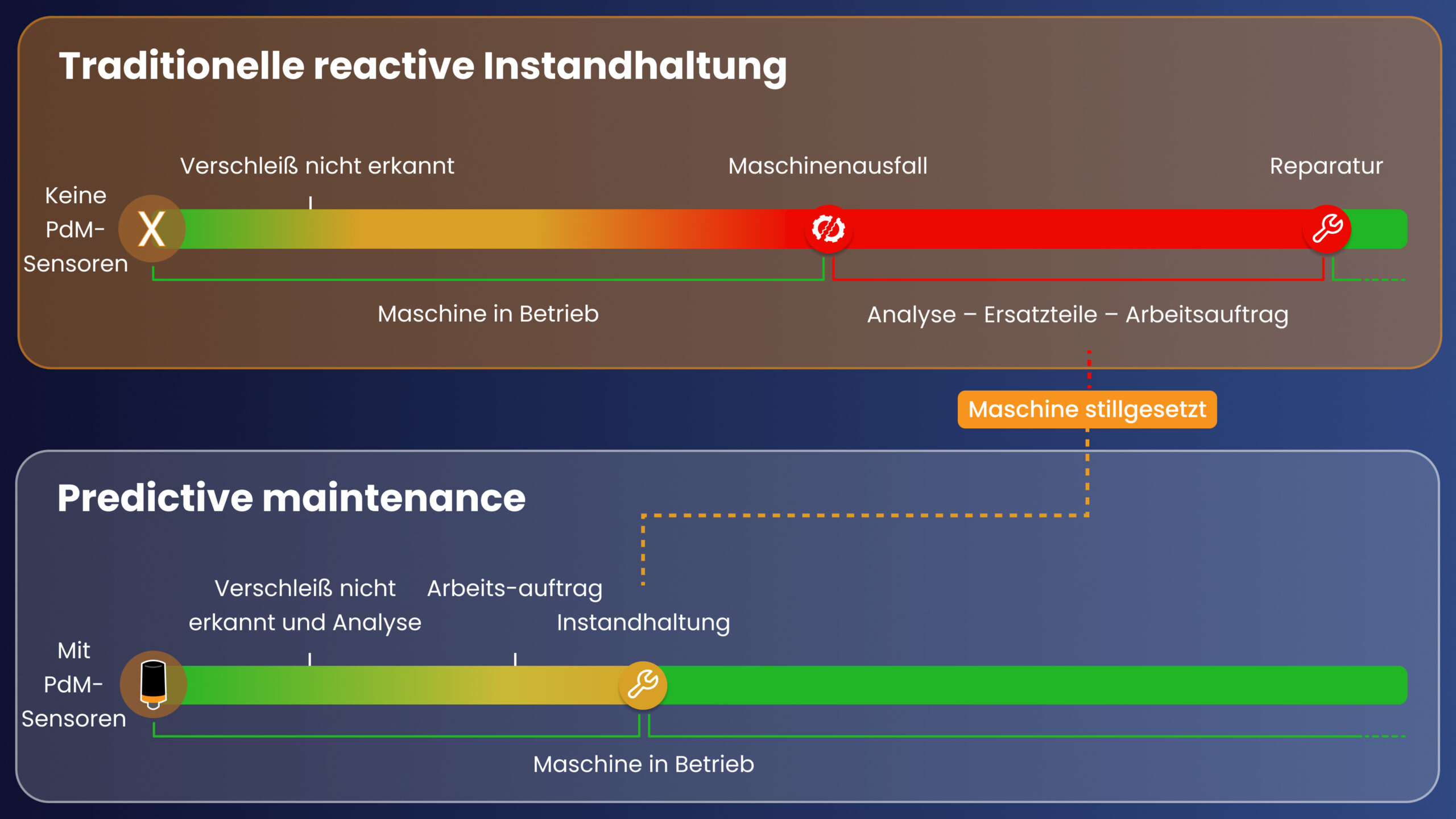

Während die traditionelle reaktive Instandhaltung einem „Fail-and-Fix”-Modell folgt, führen ungeplante Ausfallzeiten zu durchschnittlichen direkten Kosten von 55.100 US-Dollar pro Anlagengruppe und 308.300 US-Dollar pro Fabrik pro Jahr. Vorausschauende Instandhaltung ermöglicht es Teams, potenzielle Ausfälle zu antizipieren und Instandhaltungsmaßnahmen und -zeitpunkte zu optimieren.

Im Feld erfassen drahtlose Vibrationssensoren und andere IoT-Geräte in Echtzeit Daten zum Zustand der Anlagen. Sie übertragen die Daten an eine Cloud-Plattform mit maschinellem Lernen, die diese verarbeitet, um Verschleißmuster von Komponenten zu erkennen und die Restlebensdauer (RUL) bis zu mehreren Monaten vor einem Ausfall vorherzusagen. Diese Erkenntnisse ermöglichen es den Instandhaltungsteams, den Betrieb zu optimieren und Eingriffe genau dann zu planen, wenn sie erforderlich sind. Dadurch wird die Verfügbarkeit der Anlagen maximiert, ihre Lebensdauer verlängert und vorzeitige Auswechslungen sowie verzögerte Reparaturen minimiert.

So funktioniert es

Die vorausschauende Instandhaltung basiert auf mehreren Kernelementen:

- Überwachung des Anlagenzustands

- Fortschrittliche Datenmodellierung und -analyse

- KI-gestützte PdM-Plattformen und menschliches Fachwissen

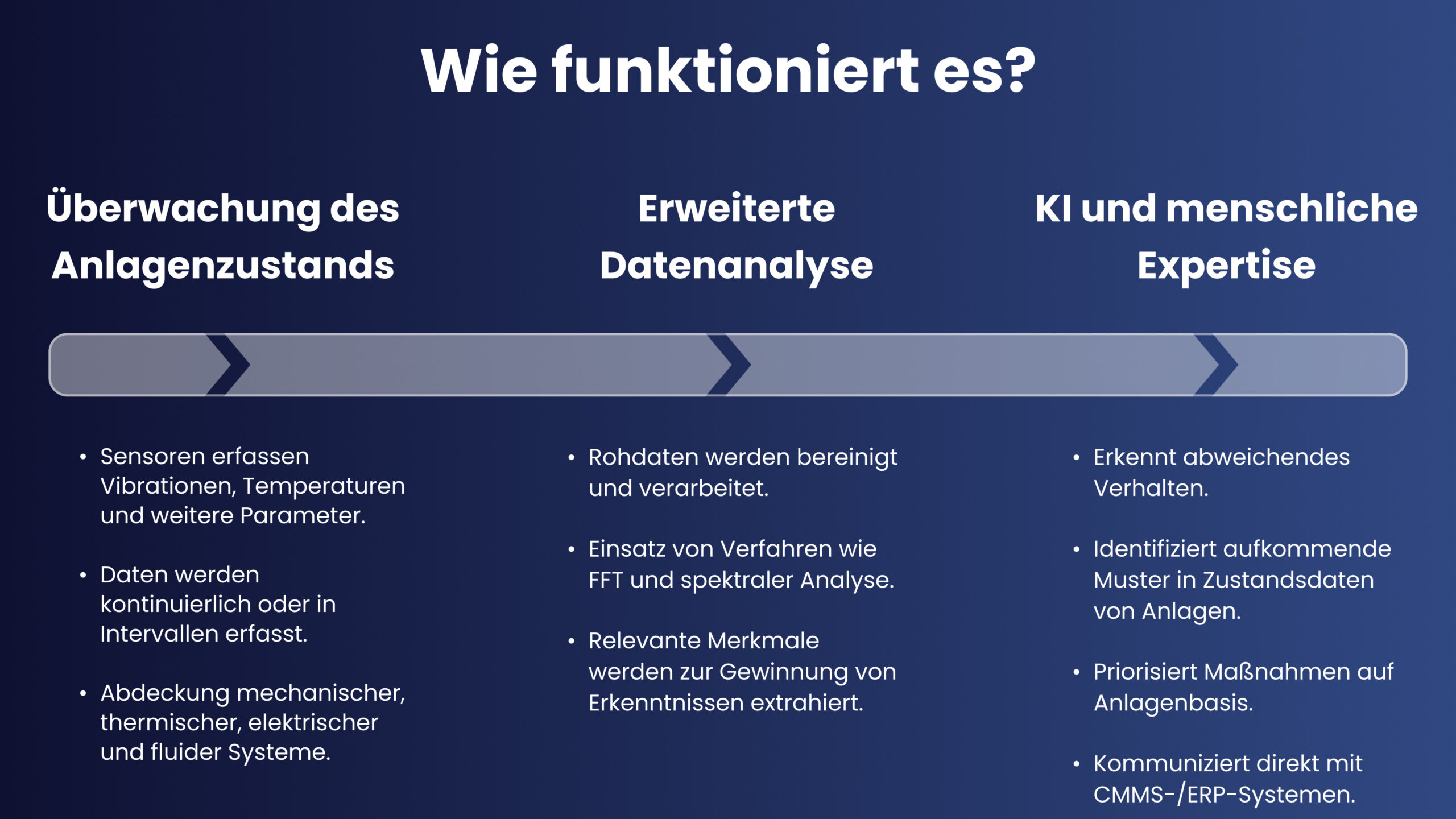

Überwachung des Anlagenzustands

Die vorausschauende Instandhaltung stützt sich auf spezielle Überwachungshardware, die eine Vielzahl von zeitgestempelten Messungen erfasst.

Beispielsweise können IoT-Überwachungssensoren Vibrationsdaten über drei Achsen erfassen und/oder Temperaturen von -40 °C bis +125 °C überwachen und so detaillierte und zuverlässige Rohdaten zum Zustand der Anlagen liefern.

Während dieser Datenerfassungsphase liefern Messinstrumente wie Vibrations- und Temperatursensoren, Infrarotkameras, Ölqualitätssensoren, Ultraschalldetektoren, Hochgeschwindigkeitsvideosysteme oder Motorstromkreisanalysatoren kontinuierlich oder in festgelegten Intervallen gesammelte Daten zum Maschinenzustand an eine zentrale Analyseplattform. Diese Instrumente liefern eine Basislinie der Betriebsbedingungen für mechanische, thermische, elektrische und Fluidsysteme.

Fortschrittliche Datenmodellierung und -analyse

Die vorausschauende Instandhaltung nutzt fortschrittliche Analyseplattformen, um Rohdaten zu Zustandsmessungen durch Anwendung geeigneter Verarbeitungsmethoden in umsetzbare Erkenntnisse umzuwandeln. So werden beispielsweise Schwingungsdaten mit Hilfe der Fast Fourier Transform (FFT) analysiert, Bildverarbeitung ermöglicht die Interpretation von Thermografie- und Bewegungsvergrößerungsdaten und Ölproben werden einer Spektralanalyse unterzogen.

Während dieser Datenverarbeitungs- und Merkmalsextraktionsphase filtern verschiedene Techniken Störsignale heraus, heben relevante Merkmale hervor und bereiten die Daten für die Interpretation vor.

KI-gestützte PdM-Plattformen und menschliches Fachwissen

Predictive Maintenance-Plattformen verfügen über eine KI-Ebene, die zunächst abnormale Verhaltensweisen erkennt und aufkommende Muster in den Zustandsdaten der Anlagen markiert und dann Maßnahmen auf der Grundlage der Kritikalität der Anlagen, des Ausfallrisikos und der Auswirkungen auf den Betrieb priorisiert, sodass Instandhaltungsteams zeitnahe und fundierte Entscheidungen treffen und sich auf die dringendsten und wertvollsten Eingriffe konzentrieren können. Interaktive Dashboards zeigen den Zustand der Anlagen an und heben umsetzbare Warnmeldungen hervor. So erhalten Instandhaltung

smanager einen Live-Überblick über die erforderlichen Maßnahmen und können eine effiziente Planung und Ressourcenzuweisung vornehmen.

Anschließend überprüfen Experten die markierten Muster, validieren oder verfeinern die Ergebnisse des Systems und speisen menschliche Erkenntnisse in die Plattform ein. Durch menschengeführtes Lernen, bei dem Expertenfeedback mit historischen Daten (Echtzeit-Sensoreingaben und planmäßige Messungen) kombiniert wird, nehmen Machine-Learning-Modelle mehr Daten und reale Ergebnisse auf und entwickeln sich zu selbstoptimierenden Vorhersagemodellen, die sich kontinuierlich anpassen. Auf diese Weise können PdM-Programme eine hohe Diagnosegenauigkeit aufrechterhalten, während sich die Betriebsumgebungen weiterentwickeln.

Schließlich können PdM-Plattformen direkt mit computergestützten Instandhaltungsmanagementsystemen (CMMS) oder ERP-Plattformen kommunizieren, Arbeitsaufträge automatisieren und Empfehlungen an bestehende Arbeitsabläufe anpassen. Auf diese Weise schließen KI-gestützte Predictive-Maintenance-Plattformen die Lücke zwischen Diagnose und operativer Umsetzung und stellen sicher, dass die richtigen Maßnahmen zur richtigen Zeit am richtigen Asset ergriffen werden.

Vorausschauende Instandhaltung im Vergleich zu anderen proaktiven Arten

Vorausschauende vs. vorbeugende Instandhaltung

Die vorbeugende Instandhaltung (PM) basiert auf vordefinierten Zeit- oder Nutzungsintervallen, unabhängig vom tatsächlichen Zustand der Anlage. Die zeitbasierte Instandhaltung (TBM), bei der Eingriffe streng nach Kalender oder Nutzungsintervallen geplant werden, ist im Wesentlichen eine Untergruppe dieses Ansatzes.

Beispielsweise könnte ein Instandhaltungsteam alle 5.000 Stunden die Motorlager austauschen, wodurch bei einem zu frühen Austausch unnötige Ersatzteile anfallen oder bei einer zu langen Verzögerung unerwartete Ausfallzeiten entstehen könnten.Im Gegensatz dazu stützt sich die vorausschauende Instandhaltung (PdM) auf Echtzeitdaten, um frühe Anzeichen von Verschleiß zu erkennen und potenzielle Ausfälle vorherzusagen, sodass Teams Instandhaltungsarbeiten nur bei Bedarf durchführen müssen. Durch die Reduzierung unnötiger Eingriffe, die Senkung der Kosten und die Maximierung der Anlagenverfügbarkeit bietet PdM eine höhere Betriebszeit und eine größere Betriebseffizienz als PM.

Vorausschauende vs. zustandsorientierte Instandhaltung

Die zustandsorientierte Instandhaltung (CBM) stützt sich auf die Echtzeitüberwachung bestimmter Anlagenparameter wie Temperatur, Vibration oder Druck und löst eine Instandhaltung aus, sobald die Messwerte vordefinierte Schwellenwerte überschreiten.

Beispielsweise kann ein System einen Motor zur Inspektion markieren, wenn er über 90 °C überhitzt, wodurch ein katastrophaler Ausfall verhindert wird, aber erst reagiert wird, nachdem der Schaden bereits begonnen hat, sich auszubreiten.

Im Gegensatz dazu erkennt die vorausschauende Instandhaltung (PdM) frühe Anzeichen von Verschleiß, lange bevor kritische Schwellenwerte überschritten werden. So kann PdM beispielsweise subtile Isolationsausfälle in einem Motor bei 75 °C erkennen, lange bevor CBM bei 90 °C einen Alarm auslöst, wodurch den Teams Tage oder Wochen Vorlaufzeit bleiben. Diese tiefere Vorausschau reduziert ungeplante Ausfallzeiten, vermeidet kostspielige Notfallreparaturen und ist besonders wichtig in Umgebungen mit hohem Risiko (z. B. pharmazeutische Reinräume), in denen schon ein kleines Problem mit der Ausrüstung.

Vorausschauende vs. präskriptive Instandhaltung

Die präskriptive Instandhaltung (RxM) geht über die Vorhersage hinaus und schreibt die optimale Instandhaltungsmaßnahme vor oder automatisiert diese sogar, indem sie den vorhergesagten Zustand der Anlagen, die Verfügbarkeit von Ersatzteilen, die Arbeitskapazität und die Produktionspläne gegeneinander abwägt.

Ein RxM-System könnte beispielsweise Vorhersagen zum Lagerverschleiß zusammen mit Lagerbeständen und Schichtplänen analysieren, um ein kombiniertes Instandhaltungsfenster für mehrere Maschinen zu empfehlen, und dann automatisch Arbeitsaufträge im CMMS generieren, um Ausfallzeiten und Arbeitskosten zu minimieren.Im Gegensatz dazu konzentriert sich die vorausschauende Instandhaltung (PdM) auf die Erkennung früher Anzeichen von Verschleiß und die Prognose der verbleibenden Nutzungsdauer (RUL). PdM warnt Teams zwar davor, „wann“ und „wo“ ein Ausfall wahrscheinlich ist, überlässt aber die Entscheidung „wie“ und „in welcher Reihenfolge“ vollständig den Planern. Präskriptive Systeme gehen noch einen Schritt weiter als PdM und verwenden Optimierungsalgorithmen und Geschäftsregeln, um Aufgaben zu priorisieren, Ressourcen zuzuweisen und Eingriffe in der effizientesten Reihenfolge zu planen.

Auswahl der richtigen Instandhaltungsstrategie

Die Auswahl der richtigen proaktiven Instandhaltungsstrategie hängt von mehreren Faktoren ab, darunter die Kritikalität der Anlage (d. h. ihre Bedeutung für den Betrieb) und die Folgen eines Ausfalls (z. B. Produktionsverluste, Sicherheitsrisiken oder Auswirkungen auf die Einhaltung gesetzlicher Vorschriften).

Weitere wichtige Überlegungen sind die Verfügbarkeit geeigneter Überwachungstechnologien, die Qualität der vorhandenen Daten, die internen technischen Ressourcen sowie der allgemeine Reifegrad des Instandhaltungsprogramms.

- Vorbeugende Instandhaltung eignet sich am besten für nicht kritische oder kostengünstige Anlagen mit vorhersehbaren Verschleißmustern, sodass Teams die Instandhaltung effektiv planen können.

- Zustandsorientierte Instandhaltung (CBM) eignet sich für Umgebungen, in denen eine Überwachung möglich ist und Ausfallmuster nicht vollständig vorhersehbar sind. Sie ermöglicht eine Instandhaltung, wenn Anlagen messbare Anzeichen einer Verschlechterung aufweisen.

- Die vorausschauende Instandhaltung (PdM) ist ideal für kritische Anlagen, bei denen Ausfälle kostspielig sind und Ausfallzeiten minimiert werden müssen, insbesondere wenn Echtzeit-Zustandsdaten verfügbar sind, um eine frühzeitige Erkennung und Prognose zu ermöglichen.

- Die präskriptive Instandhaltung (RxM) zielt auf komplexe und/oder sensible Instandhaltungsszenarien ab, indem sie den voraussichtlichen Zustand, Teile, Arbeitsaufwand und Zeitpläne abwägt, um optimale Maßnahmen zu empfehlen und zu automatisieren.

| Typ | Aktivierungsauslöser | Kosteneffizienz |

| Präventiv (PM) | Geplante Intervalle (z. B. Zeit, Nutzungszyklen) unabhängig vom Zustand der Ausrüstung. | Gering. Dies kann zu unnötigen Instandhaltungsarbeiten und Ausfallzeiten führen. Es verbraucht ~51 % aller Instandhaltungsstunden, obwohl viele Aufgaben nur einen geringen Beitrag zur Zuverlässigkeit leisten. Es bindet erhebliches Kapital in Sachanlagen. |

| Zustandsbasiert (CBM) | Echtzeit-Gerätezustand über Sensoren oder Inspektionen. | Mittel. Es erfordert eine anfängliche Investition in Sensoren. Die Instandhaltung wird nur bei Bedarf durchgeführt, hauptsächlich auf der Grundlage manueller Inspektionen und vordefinierter Schwellenwerte.. |

| Vorausschauend (PdM) | KI-gestützte Prognosen unter Verwendung von maschinellem Lernen, historischen Daten und Echtzeitdaten von Sensoren. | Hoch. Es kann eine Vorabinvestition erforderlich sein, es sei denn, Sie entscheiden sich für einen All-inclusive- und skalierbaren Plan wie die Predictive Maintenance-as-a-Service-Lösung. Gut durchgeführte PdM-Programme führen zu Gesamtkosteneinsparungen von 8 bis 12 % und reduzieren die Ausfallzeiten der Anlagen um 5 bis 15 %. |

| Präskriptiv (RxM) | Verschreibungspflichtig (RxM) | Sehr hoch. Es nutzt PdM-Erkenntnisse zusammen mit Optimierungslogik, um zusätzliche Kosteneinsparungen zu erzielen und Ausfallzeiten zu minimieren, was jedoch mit einem höheren Integrationsaufwand verbunden ist. |

Nachdem Sie die einzelnen Strategien (PM, CBM, PdM, RxM) anhand der Anforderungen Ihrer Anlagen bewertet haben, kann ein übergeordnetes Rahmenwerk als Leitfaden dafür dienen, welche Taktik wo zum Einsatz kommt.

Die folgenden bewährten Rahmenwerke (RCM, RBM und TBM) können Ihnen dabei helfen, die Taktiken an die Kritikalität, das Risiko und die operative Reife Ihrer Anlagen anzupassen:

- Die zuverlässigkeitsorientierte Instandhaltung (RCM) nutzt strukturierte Risikoanalysen (z. B. FMEA), um die Kritikalität und Ausfallmodi jeder Anlage mit dem effektivsten Instandhaltungsansatz abzugleichen, wobei PdM nur dort eingesetzt wird, wo es einen Mehrwert bringt, und unnötige Investitionen in Sensoren für Geräte mit geringer Auswirkung vermieden werden. Wie eine Studie von McKinsey bestätigt, erzielen hybride Programme, die PdM in ein RCM-Framework einbetten, einen deutlich höheren ROI als eigenständige Implementierungen.

- Die risikobasierte Instandhaltung (RBM) priorisiert Anlagen nach Ausfallwahrscheinlichkeit und -folgen, häufig innerhalb eines RCM-Programms, um zu bestimmen, wo Techniken wie PdM oder CBM zuerst angewendet werden sollten.

- Die zeitbasierte Instandhaltung (TBM) plant Eingriffe in festen Kalender- oder Nutzungsintervallen, unabhängig vom tatsächlichen Zustand der Anlage oder dem Risikoprofil, und eignet sich daher am besten als Basisstrategie für Anlagen mit geringer Kritikalität und nicht als eigenständiges proaktives Framework.

Mit diesen Rahmenwerken im Hinterkopf sollten Sie einfach beginnen und sich dann in Richtung einer vollständigen vorausschauenden Instandhaltung entwickeln. Die schrittweise Einführung eines PdM-Programms, beginnend mit Ihren kritischsten oder ausfallanfälligsten Anlagen, liefert die schnellsten Gewinne in Bezug auf Betriebszeit, Kosteneffizienz und Ressourcennutzung. Obwohl jede Anlage in ihrem eigenen Kontext betrieben wird, bleibt PdM der Maßstab.

Zustandsüberwachungstechniken in der vorausschauenden Instandhaltung

Die vorausschauende Instandhaltung stützt sich auf sechs zentrale Diagnosemethoden, um einen 360-Grad-Überblick über den Zustand der Anlagen zu erhalten.Mit diesen Methoden können Instandhaltungsteams Probleme in einer Vielzahl von mechanischen, elektrischen und fluidtechnischen Systemen erkennen und so bis zu 75 % der potenziellen Ausfälle vorhersagen und verhindern.

- Schwingungsanalyse: Nutzt die spektrale Frequenzanalyse, um frühzeitig Lagerfehler, die häufigste Fehlerursache, sowie Probleme wie Unwuchten, Fehlausrichtungen und Lockerungen in rotierenden Anlagen zu erkennen und zu identifizieren. Sie ist besonders effektiv bei Pumpen, Motoren, Getrieben und Ventilatoren, wo geringfügige mechanische Verschiebungen schnell zu kostspieligen Ausfällen führen können.

- Infrarot-Thermografie: Erfasst Wärmebilder, um überhitzte Komponenten, elektrische Fehler oder Isolationsprobleme zu identifizieren. Sie eignet sich gut für die Überwachung von Schalttafeln, Lagern, Motoren und Schaltanlagen und kann auch die Erkennung von Gaslecks unterstützen, wenn sie mit spektral abgestimmten Optiken ausgestattet ist, die die Infrarotsignaturen bestimmter Gase erfassen.

- Ölanalyse: Analysiert die Eigenschaften von Schmiermitteln, um Verschleiß innerer Komponenten, Verunreinigungen der Flüssigkeit und Schmiermittelausfälle zu erkennen. Sie ist besonders wertvoll für Motoren, Getriebe, Kompressoren, Hydrauliksysteme und Turbinen, bei denen Veränderungen des Ölzustands frühzeitige Warnzeichen für mechanische Probleme liefern.

- Ultraschallanalyse: Nutzt hochfrequente Schallwellen, um Reibung, Turbulenzen und akustische Anomalien in unter Druck stehenden oder mechanischen Systemen zu identifizieren – selbst in lauten Umgebungen, in denen andere Methoden an ihre Grenzen stoßen. Sie ist besonders wirksam bei Ventilen, Rohrleitungssystemen, Druckluftnetzen, Lagern und elektrischen Komponenten, da Leckagen, Fehler oder Entladungsereignisse bereits im Frühstadium charakteristische Ultraschallmuster erzeugen.

- Motion Magnification (Bewegungsverstärkung): Nutzt videobasierte Analyse, um subtile Vibrationen und Bewegungen in Maschinen oder Strukturen zu verstärken und sichtbar zu machen, sodass ansonsten unsichtbare Bewegungsmuster erkennbar werden. Sie ist besonders nützlich für Rohrleitungssysteme, rotierende Maschinen, Tragstrukturen und Fundamente, da frühe Anzeichen von Instabilität, Fehlausrichtung oder Resonanz identifiziert werden können, bevor sie sich verschlimmern.

- Motor Circuit Analysis (Motorstromkreis-Analyse): Bewertet die elektrische Integrität von Motorwicklungen und Stromkreisen mittels Spannungs- und Stromsignaturanalyse, um Isolationsschäden, Rotorstabdefekte und Phasenungleichgewichte zu erkennen. Sie ist besonders wertvoll für Motoren, Generatoren, Transformatoren und andere elektrisch betriebene Systeme in der Fertigung, Energieerzeugung und Gebäudetechnik (HVAC), wo frühzeitige Erkennung Ausfälle verhindert und Energieverluste reduziert.

Vorteile der vorausschauenden Instandhaltung

Im Gegensatz zu proaktiven Instandhaltungsstrategien, die auf zeitbasierten Zeitplänen beruhen, passt sich PdM dynamisch an den tatsächlichen Zustand der Anlagen an.

Die vorausschauende Instandhaltung bietet mehrere Vorteile und liefert einen transformativen Mehrwert in drei Schlüsselbereichen:

Kosteneinsparungen

PdM reduziert sowohl direkte als auch indirekte Instandhaltungskosten.

PdM verhindert unnötige Eingriffe und ermöglicht eine intelligentere, geplante Instandhaltung, wodurch der Verbrauch von Ersatzteilen minimiert, Arbeitsstunden reduziert, die Logistik rationalisiert und die Planung und Ressourcenzuweisung optimiert werden.

Über die Instandhaltung hinaus hilft PdM auch dabei, unerwartete Ausfälle von Anlagen zu verhindern, die Produktionsleistung zu schützen, Qualitätsprobleme zu reduzieren und kostspielige Verschwendung zu vermeiden, wie z. B. Ausschusschargen in regulierten Branchen wie der Pharmaindustrie.

Im Durchschnitt senkt die vorausschauende Instandhaltung

die Instandhaltungskosten um etwa 25 %.

Effizienz, Lebensdauer und Leistung

PdM verbessert die Betriebskontinuität und verlängert die Lebensdauer der Anlagen.

Die vorausschauende Instandhaltung deckt frühe Anzeichen von Verschleiß auf und veranlasst rechtzeitige und gezielte Eingriffe. Dadurch wird die Gesamtanlageneffektivität (OEE) erhöht, die Umrüst- und/oder Anlaufzeiten verkürzt, der Energieverbrauch gesenkt und die Erstausbeute verbessert, indem sichergestellt wird, dass die Maschinen innerhalb enger Leistungstoleranzen arbeiten, wodurch das Risiko von Qualitätsmängeln und Nacharbeiten verringert wird.

Die Bekämpfung von Verschleiß, bevor er sich beschleunigt, verlängert die mittlere Betriebsdauer zwischen Ausfällen (MTBF), hält die Anlagen innerhalb der Auslegungstoleranzen und sichert die langfristige Leistung, sodass die Anlagen während ihrer gesamten Lebensdauer einen konstanten Durchsatz und eine gleichbleibende Produktqualität liefern.

Im Durchschnitt verlängert die vorausschauende Instandhaltung die Lebensdauer von Anlagen um 20 bis 40 %.

Sicherheit und Umwelt

PdM trägt zum Schutz von Mitarbeitern und Umwelt bei.

PdM gibt frühzeitig Warnmeldungen aus, die Brände, Leckagen und mechanische Ausfälle verhindern. Dadurch haben Teams Zeit, Maßnahmen effizienter zu planen, den Betrieb innerhalb sicherer Grenzen zu halten, die Einhaltung gesetzlicher Vorschriften zu gewährleisten und die Zahl der meldepflichtigen Vorfälle zu senken.

Die Bekämpfung von Ursachen, bevor sie eskalieren, wie beispielsweise die Erkennung von Verschleiß an Dichtungen in Branchen wie der Öl- und Gasindustrie, stärkt Sicherheitsprotokolle, vermeidet Verschwendung aufgrund von Qualitätsverlusten (Ausschuss, Nacharbeit, nicht spezifikationsgerechte Produkte), verbessert kontinuierlich die Umweltleistung und unterstützt die Ziele der sozialen Verantwortung von Unternehmen (CSR) und der Nachhaltigkeit.Im Durchschnitt reduziert die vorausschauende Instandhaltung

Risiken in den Bereichen Sicherheit, Gesundheit, Umwelt und Qualität um mehr als 10 %.

Beispiele für PdM in verschiedenen Branchen

Mit Predictive Maintenance erleben Branchen mehr als nur eine technische Aufrüstung, sie durchlaufen einen transformativen Wandel in Bezug auf die Maximierung der Betriebszeit, die Optimierung der Leistung und das Management von Betriebsrisiken.

Hier sind vier Beispiele, die veranschaulichen, wie PdM Wert schafft; praktisch jede anlagenintensive Branche kann ähnliche Vorteile erzielen.

- Pharmazeutische Industrie: PdM ermöglicht die Erkennung subtiler Anomalien in verschiedenen Gerätekategorien, wie z. B. HLK-Anlagen, Bioreaktoren, Filtersystemen, Förderbändern, Abfüllanlagen und Tablettenpressen, lange bevor diese die Sterilität oder Produktqualität gefährden. Diese Überwachung wird kontinuierlich durchgeführt, um kostspielige Herabstufungen von Reinräumen zu vermeiden. PdM gewährleistet die Chargenqualität, die Einhaltung gesetzlicher Vorschriften und eine unterbrechungsfreie Produktion.

- Lebensmittel und Getränke: PdM überwacht Förderbänder, Kühlaggregate und Abfüllanlagen und verhindert so mechanische Ausfälle, die zu Produktverderb, Hygienerisiken oder kostspieligen Ausfallzeiten führen könnten. Es minimiert ungeplante Ausfälle, die den Produktionsfluss stören und die Gesamtproduktivität verringern könnten. Vorausschauende Instandhaltung trägt dazu bei, Sicherheit, Effizienz und Compliance in Hochgeschwindigkeits-Verarbeitungsumgebungen aufrechtzuerhalten.

- Chemische Verarbeitung: PdM erkennt frühzeitig Anzeichen von Verschleiß, Kavitation oder Unterversorgung von Dichtungen, Schwingungsverschiebungen, Leckagen, Verschmutzungen und Überhitzung an wichtigen Anlagen wie Zentrifugal- und Magnetpumpen, Flüssigkeitsring- und Kolbenpumpen, Lagertanks, Ventilatoren, Schrauben-, Drehkolben- und Kolbenkompressoren, Getrieben und Zentrifugen. PdM sorgt außerdem für einen konstanten Durchsatz und schützt so den Ertrag und die Produktivität in Umgebungen mit kontinuierlichem Durchfluss.

- Windenergie: PdM überwacht Getriebe, Hauptlager, Pitch- und Yaw-Antriebssysteme sowie Generatoren, lange bevor Fehler zu kostspieligen Ausfällen oder Zwangsabschaltungen führen. Es löst geplante Eingriffe statt Notfalleinsätze aus und reduziert so die Kosten für den Einsatz von Kränen und ungeplante Besuche vor Ort. Vorausschauende Instandhaltung gibt Instandhaltungsteams Zeit, die richtigen Ersatzteile zu bestellen, wodurch Engpässe oder Überbestände vermieden werden. Außerdem erhöht sie die Verfügbarkeit der Turbinen, verlängert die Lebensdauer des Antriebsstrangs und steigert die jährliche Energieproduktion.

Über diese Beispiele hinaus bietet Predictive Maintenance einen Mehrwert für alle Branchen, darunter Automobilindustrie, Baustoffindustrie, Energie, Schifffahrt und Offshore, Bergbau und Rohstoffgewinnung, Öl und Gas, Zellstoff und Papier sowie Stahl.

Implementierung eines Programms zur vorausschauenden Instandhaltung

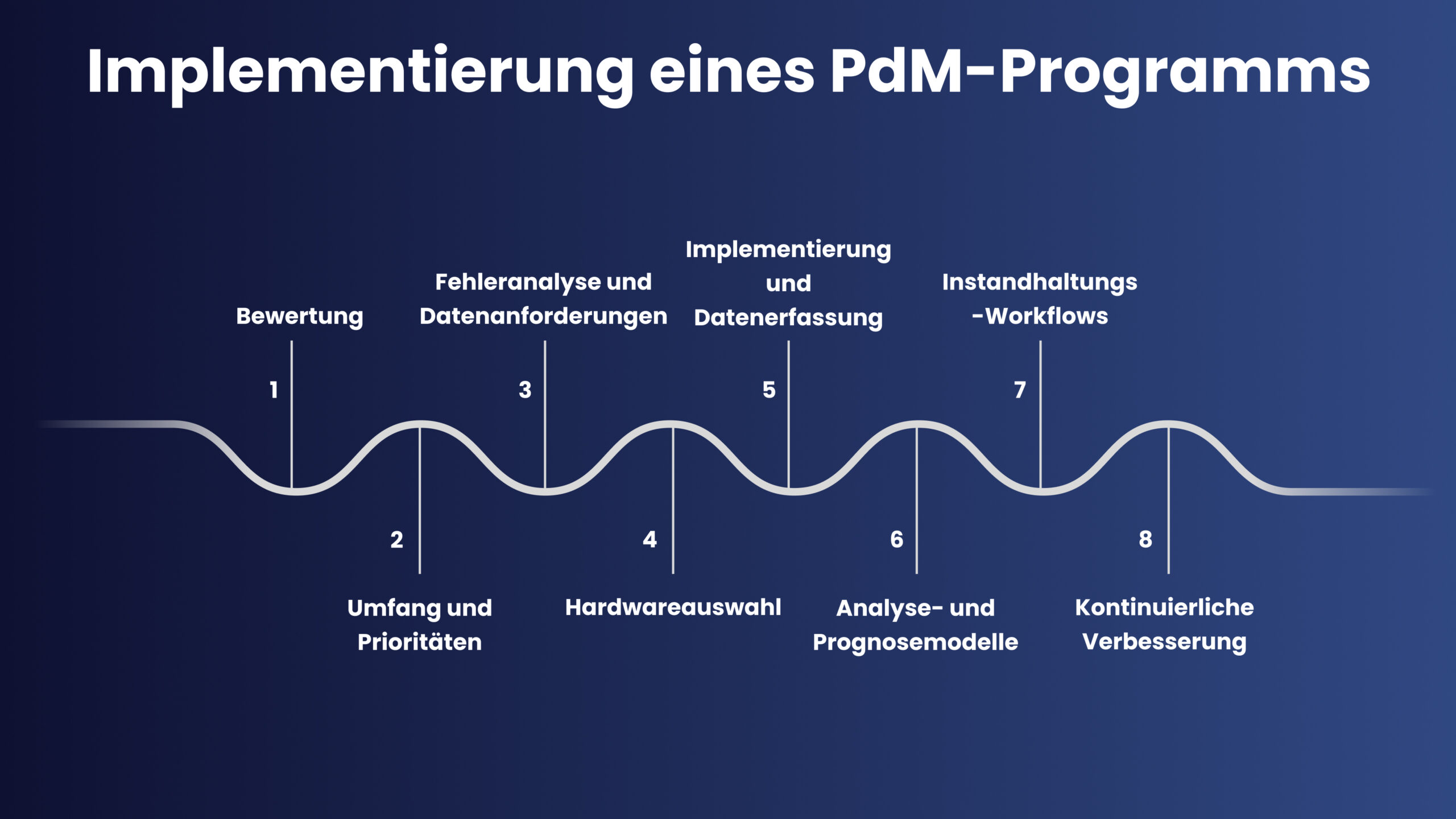

Die Implementierung einer vorausschauenden Instandhaltung erfordert einen strukturierten Ansatz, der auf wichtigen Schritten basiert, die Strategie, Technologie und kontinuierliches Lernen miteinander verbinden.

Hier finden Sie eine detaillierte Erläuterung der wichtigsten Schritte zur Implementierung einer vorausschauenden Instandhaltung:

- Bewerten Sie aktuelle Instandhaltungspraktiken und erstellen Sie einen Business Case: Beginnen Sie mit einer Überprüfung Ihrer Instandhaltungsabläufe (Prozesse, Zeitpläne, Werkzeuge und KPIs), um Ineffizienzen und Schwachstellen wie unerwartete Ausfallzeiten, übermäßige Instandhaltungsarbeiten oder Compliance-Lücken aufzudecken.

- Definieren Sie den Umfang und priorisieren Sie Anlagen: Erstellen Sie eine Bestandsaufnahme aller Anlagen und ordnen Sie diese nach ihrer Kritikalität (Auswirkungen auf Sicherheit, Produktion oder Compliance), ihrem bisherigen „schlechten Verhalten“ und ihrem Beitrag zu den Instandhaltungskosten. Nutzen Sie Methoden wie Kritikalitätsbewertungen, Bad-Actor-Analysen und Kostenbenchmarking, um sich auf die Kandidaten mit dem höchsten Wert zu konzentrieren.

- Analysieren Sie Ausfallmodi und Datenanforderungen: Führen Sie für jedes priorisierte Asset eine datenorientierte Ausfallanalyse (z. B. I-care DOFA) oder FMEA durch, um die wahrscheinlichen Ausfallmodi und Ursachen zu ermitteln. Identifizieren Sie die wichtigsten Zustandsindikatoren (z. B. Vibrationssignaturen, Temperaturtrends, Ölpartikelzahlen), die konsistent auf jede spezifische Art von Ausfall hinweisen. Übersetzen Sie diese Indikatoren dann in konkrete Datenanforderungen (Abtastraten, Sensorgenauigkeit und Datenaufbewahrung), damit Sie die richtigen Signale mit der richtigen Frequenz für eine effektive prädiktive Modellierung erfassen können.

- Wählen Sie die Hardware auf der Grundlage einer datengestützten Fehlermodusanalyse aus: Wählen Sie Sensoren und Datenerfassungswerkzeuge, die direkt auf Ihre identifizierten Fehlermodi abgestimmt sind. Ordnen Sie jedem Zustandsindikator (z. B. Vibrationsfrequenzbänder, Temperaturbereiche, Ölpartikelkonzentrationen) einen geeigneten Sensortyp (z. B. Wi-care-Funkvibrationssensor) und eine geeignete Befestigungsmethode zu. Legen Sie Anforderungen fest für:

- Sensorleistung: Messbereich, Auflösung und Genauigkeit

- Datenerfassung: Abtastraten, Edge-Verarbeitungsfunktionen und Konnektivität (kabelgebunden, kabellos, Gateway-Protokolle)

- Umgebungsanpassung: Schutzart, Temperaturtoleranz und Stromversorgungsbeschränkungen

- Setzen Sie die Hardware ein und sammeln Sie Daten: Starten Sie Ihr PdM-Programm mit einer kleinen Gruppe von Pilotanlagen oder einer einzelnen Produktionslinie. Installieren Sie Ihre Sensoren und Datenerfassungswerkzeuge gemäß den Richtlinien und Standortbeschränkungen. Nehmen Sie jede Einheit mit Konfigurationsprüfungen und Funktionstests in Betrieb, um die Signalintegrität, Konnektivität und Zeitstempel-Synchronisation zu überprüfen. Richten Sie sichere, zuverlässige Datenpipelines ein, egal ob Edge-to-Cloud oder vor Ort, damit Echtzeit-Zustandsdatenströme

- Entwickeln Sie prädiktive Analysen und Prognosemodelle: Speisen Sie Ihre gesammelten Zustandsdaten (historische und Echtzeitdaten) in Analysesoftware (z. B. die I-see-Plattform) oder Managed Services ein, um Modelle zur Erkennung von Anomalien und zur Prognose zu erstellen und zu trainieren, unterstützt durch eine detaillierte Erklärung, wie jeder Indikator mit Ausfallmodi korreliert. Nutzen Sie Techniken wie statistische Trendanalysen oder Klassifikatoren für maschinelles Lernen, um Frühwarnzeichen zu erkennen und die verbleibende Nutzungsdauer zu prognostizieren. Validieren Sie die Modellleistung kontinuierlich anhand bekannter Ausfallereignisse, passen Sie die Parameter an und trainieren Sie das Modell neu, sobald neue Daten eingehen.

- Setzen Sie Erkenntnisse in dynamische Instandhaltungsabläufe um: Setzen Sie Ihre Modellergebnisse in Maßnahmen um, indem Sie klare Schwellenwerte und Arbeitsabläufe für jede Anlagenklasse definieren. Integrieren Sie Ihre PdM-Plattform (z. B. die offene I-see-Plattform) in Ihr CMMS oder ERP, sodass bei Überschreiten eines Schwellenwerts durch einen Zustandsindikator automatisch ein Arbeitsauftrag generiert wird. Legen Sie Reaktionsprotokolle (Inspektionsschritte, Bereitstellung von Ersatzteilen und Genehmigungsketten) fest, die auf die Kritikalität und das Risikoniveau jeder Anlage zugeschnitten sind.

- Pilotieren, überwachen und kontinuierlich verbessern: Verfolgen Sie wichtige Leistungsindikatoren (MTBF, Reduzierung ungeplanter Ausfallzeiten, Einsparungen bei den Instandhaltungskosten) im Vergleich zu Ihren ursprünglichen Zielen. Nutzen Sie die Ergebnisse jedes Vorhersagezyklus, um die Modellparameter zu verfeinern und die Arbeitsabläufe zu optimieren. Erweitern Sie schrittweise auf weitere Anlagen, während Sie den ROI validieren und Ihre Prozesse ausreifen lassen.

Möchten Sie Expertenunterstützung für eine effektive Einführung von Predictive Maintenance?

Bei I-care unterstützen wir Unternehmen mit einem umfassenden Angebot aus Hardware, Software und Services dabei, Predictive Maintenance effizient und wirkungsvoll zu implementieren. Und wir bleiben nicht nur während der Einführung an Ihrer Seite: Als langfristiger Partner begleiten wir Ihre Teams kontinuierlich, liefern wertvolle Erkenntnisse und modernste Technologien und stellen sicher, dass sich Ihre Predictive-Maintenance-Strategie im Einklang mit Innovationen und bewährten Branchenpraktiken weiterentwickelt.

Datenmanagement und -integration

Eine effektive Datenerfassung und Datenverwaltung sind das Rückgrat jedes erfolgreichen Predictive-Maintenance-Programms. Die Genauigkeit von Ausfallvorhersagen hängt vollständig von der Zugänglichkeit, Qualität und Konsistenz Ihrer Daten sowie von der Effektivität der Signalverarbeitung ab, mit der aus den Rohdaten der Sensoren verwertbare Erkenntnisse gewonnen werden.

Sensoren müssen während der Herstellung ordnungsgemäß kalibriert werden, um Bedingungen wie Temperatur, Vibration und Druck genau zu erfassen. Zuverlässige Zustandsmessungen sind entscheidend, um sicherzustellen, dass prädiktive Modelle mit genauen und sauberen Eingaben gespeist werden.

Die Verwaltung und Integration von PdM-Daten birgt mehrere Herausforderungen, denen sich Unternehmen stellen müssen, um Zuverlässigkeit und Skalierbarkeit zu gewährleisten:

- Datenvolumen: PdM-Systeme generieren oft jede Sekunde riesige Mengen an Sensordaten.

- Datenvielfalt: PdM nutzt sowohl strukturierte Daten (wie Sensorwerte und Instandhaltungsprotokolle) als auch unstrukturierte Daten (einschließlich Inspektionsberichte oder Techniker-Notizen) aus verschiedenen Quellen.

- Datenqualität: Vorhersagen sind nur so zuverlässig wie die Daten, auf denen sie basieren.

- Datenlatenz: Vorhersagen sind nur dann effektiv, wenn sie rechtzeitig geliefert werden, damit Maßnahmen ergriffen werden können.

Zu dieser Komplexität kommt noch die Notwendigkeit einer nahtlosen Datenintegration hinzu. Ein PdM-Programm muss Eingaben aus und an mehrere fragmentierte Quellen konsolidieren und aufeinander abstimmen, darunter:

- IoT-Sensoren, die an kritischen Anlagen angebracht sind, und, falls erforderlich, in der Nähe installierte Edge-Geräte.

- Cloud-Infrastruktur für Echtzeitanalysen und skalierbare Datenpipelines.

- Datenplattformen von Drittanbietern, einschließlich externer, von OEMs bereitgestellter Portale zur Zustandsüberwachung und API-verbundener Zuverlässigkeitsdatenbanken.

- Altsysteme, einschließlich ERP, computergestützter Instandhaltungsmanagementsysteme (CMMS) oder Enterprise-Asset-Management-Plattformen (EAM).

Bereit, ein Predictive-Maintenance-Ökosystem aufzubauen, das wirklich skalierbar ist?

Bei I-care unterstützen wir Unternehmen dabei, diese Komplexität zu meistern. Unsere Experten bieten umfassende Unterstützung in den Bereichen Datenmanagement, Systemintegration und Standardisierung industrieller Daten. Wir helfen Ihnen, ein PdM-Ökosystem aufzubauen, das als zukunftsorientiertes Konzept entwickelt ist und die neuesten Technologien und Entwicklungen der Instandhaltung integriert, sodass es technisch robust, skalierbar und zuverlässig bleibt.

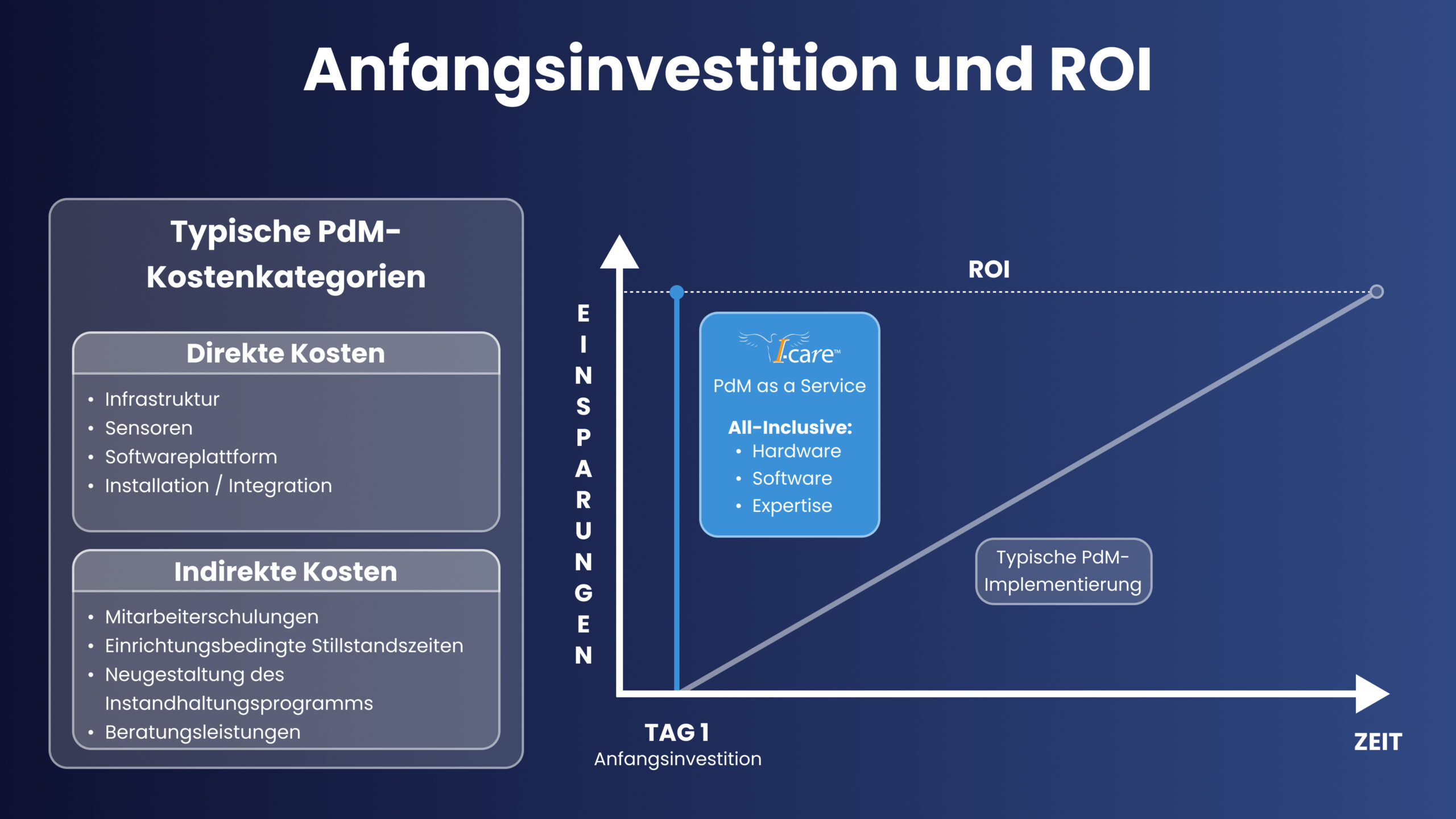

Anfangsinvestition und ROI

Die Implementierung eines Programms zur vorausschauenden Instandhaltung kann erhebliche Investitionen in Hardware, Software, Infrastruktur und Personal erfordern. Zu den typischen Kostenkategorien gehören:

- Vorlaufkosten: Sensoren, Softwareplattform, Infrastruktur sowie Installations- oder Integrationsdienstleistungen.

- Indirekte Kosten: Mitarbeiterschulungen, Neugestaltung des Instandhaltungsprogramms, vorübergehende Ausfallzeiten während der Einrichtung und externe Beratung oder Fachwissen.

Die Vorlaufkosten mögen zwar erheblich erscheinen, können jedoch durch das Leasing von Geräten, den Einsatz skalierbarer cloudbasierter Analysesoftware, die Auswahl modularer Schulungsprogramme oder das Abonnieren von Predictive Maintenance as a Service-Paketen, die Sensoren, Software und Expertenanalysen zu einer geringen monatlichen Gebühr umfassen, gemindert werden.

Predictive Maintenance ist nicht nur ein Betriebsaufwand, sondern eine strategische Investition. Bei richtiger Planung und Umsetzung sorgt PdM für nachhaltige Verbesserungen in Bezug auf Zuverlässigkeit, Effizienz und Betriebsleistung.

Möchten Sie alle Vorteile von Predictive Maintenance ohne hohe Anfangsinvestitionen nutzen?

Bei I-care lassen wir nicht zu, dass Kosten zwischen Ihnen und der Leistungsfähigkeit von Predictive Maintenance stehen. Deshalb haben wir Predictive Maintenance as a Service entwickelt – unser Servicemodell, das Investitionsbarrieren eliminiert, ab dem ersten Tag ROI liefert und sich flexibel nach Ihren Anforderungen skalieren lässt. Für eine einzige monatliche Gebühr pro Sensor erhalten Sie eine All-in-one-Lösung, die Hardware, Software und Expertenwissen nahtlos vereint. Wir installieren, warten und aktualisieren alles kontinuierlich, damit Sie maximale Anlagenverfügbarkeit und verwertbare Erkenntnisse erhalten, die die Performance Ihrer Standorte steigern.

Anforderungen an das technische Fachwissen

Die Implementierung und Verwaltung eines Predictive Maintenance-Programms erfordert nicht nur die richtigen Tools, sondern auch die richtigen Mitarbeiter.

Der Erfolg von PdM hängt von spezialisiertem technischem Fachwissen ab und erfordert interdisziplinäres Wissen, das Instandhaltung, Analytik und IT-Systeme miteinander verbindet.

Um diese vielfältigen Fähigkeiten abzudecken, kombinieren die meisten erfolgreichen PdM-Programme vier sich ergänzende Rollen:

- Instandhaltungstechniker und -ingenieure (z. B. Vibration, Thermografie, Ultraschall): Sie installieren Sensoren, führen Diagnosen durch und führen Instandhaltungsmaßnahmen durch.

- IT/OT-Integrationsspezialisten: Sie richten eine sichere Verbindung zwischen Sensoren, Edge-Geräten, Softwareplattformen und Unternehmenssystemen ein und warten diese, um einen zuverlässigen Datenfluss zu gewährleisten.

- Datenwissenschaftler oder Analysten: Sie verarbeiten und analysieren Rohdaten zum Zustand von Anlagen, extrahieren Muster, erkennen Frühwarnzeichen und sagen potenzielle Ausfälle mithilfe fortschrittlicher Analysen und maschineller Lernmodelle voraus.

- Zuverlässigkeitsingenieure: Sie interpretieren Erkenntnisse aus Zustandsüberwachungs- und Ausfalldaten, um relevante Ausfallmodi zu identifizieren und die Anlagestrategien entsprechend anzupassen. Ihre Aufgabe ist es, Instandhaltungspläne zu optimieren, die Anlagenleistung zu verbessern und Betriebsrisiken zu reduzieren.

Bereit, Ihr Predictive-Maintenance-Programm mit Expertenunterstützung zu starten?

Bei I-care wissen wir, dass viele Unternehmen nicht über alle erforderlichen Ressourcen im eigenen Haus verfügen. Unsere Teams verbinden tiefgehende technische Expertise mit modernen Tools und Plattformen, um Kompetenz- und Ausrüstungslücken zu schließen und die Einführung Ihres PdM-Programms zu beschleunigen. Ob Condition Monitoring, Datenanalytik oder IT/OT-Integration – wir unterstützen Sie dabei, ein leistungsstarkes Predictive-Maintenance-Programm aufzubauen.

Die Zukunft der vorausschauenden Instandhaltung

KI und maschinelles Lernen

Künstliche Intelligenz (KI) und maschinelles Lernen (ML) verändern die vorausschauende Instandhaltung, indem sie fortschrittliche Berechnungsmethoden anwenden, um riesige Datensätze zu analysieren, verborgene Muster zu identifizieren und hochpräzise Vorhersagen über den Zustand von Anlagen zu treffen.

Algorithmen für maschinelles Lernen lernen kontinuierlich aus historischen und Echtzeitdaten, um Muster und sich entwickelnde Trends zu identifizieren und ihre Vorhersagen im Laufe der Zeit zu verfeinern. Je mehr Informationen sie verarbeiten, desto effektiver werden sie bei der Erkennung von Anomalien, der Vorhersage potenzieller Ausfälle und der Empfehlung oder sogar Automatisierung geeigneter Instandhaltungsmaßnahmen.

Diese Weiterentwicklung der PdM wird als präskriptive Instandhaltung bezeichnet, bei der KI nicht nur vorhersagt, was ausfallen könnte, sondern auch empfiehlt, wie und wann zu handeln ist.

Einige Beispiele für KI in der PdM:

- Anomalieerkennung: KI erkennt Abweichungen vom normalen Anlagenverhalten, die auf einen möglichen Ausfall hinweisen.

- Restlebensdauer-Vorhersage (RUL): KI-Modelle prognostizieren, wie lange eine Komponente voraussichtlich noch betrieben werden kann, bevor ein Ausfall eintritt.

- Fehlermode-Klassifikation: Klassifikationsalgorithmen identifizieren wahrscheinliche Ursachen abnormaler Muster und ordnen den Problemtyp zu.

- Optimierung von Instandhaltungsmaßnahmen: Reinforcement-Learning- oder Entscheidungsbaum-Modelle schlagen die kosteneffizienteste Instandhaltungsmaßnahme vor.

- Multisensor-Korrelation: KI kombiniert Signale mehrerer Sensoren (z. B. Vibration, Temperatur, Druck), um Anomalien im Kontext zu bewerten und die Fehlerlokalisierung zu unterstützen.

Bereit, Ihre Instandhaltung mit KI-gestützten Predictive-Insights zukunftssicher zu machen?

Bei I-care verbinden wir modernste künstliche Intelligenz mit tiefgehender Fachexpertise aus Branchen wie Pharma, Lebensmittel & Getränke, Windenergie und chemischer Verarbeitung, um Rohdaten aus Anlagen in klare, umsetzbare Erkenntnisse zu verwandeln. Unsere KI analysiert kontinuierlich historische und Echtzeit-Signale, erkennt Anomalien, prognostiziert Ausfälle und empfiehlt rechtzeitige Maßnahmen, sodass Ihr Team den Schritt von reaktiven Reparaturen hin zu echter Predictive Maintenance vollziehen kann.

Unsere Predictive-Maintenance-Plattform ist als offene, interoperable Software entwickelt und lässt sich nahtlos in Ihre bestehenden Systeme (CMMS), ERP und weitere Unternehmenslösungen integrieren, wodurch Konnektivität über Anlagen, Technologien und Teams hinweg ermöglicht wird. Mit unseren eigenen Wi-care™-Funksensoren bieten wir eine vollständig integrierte End-to-End-Lösung. Unterstützt von Tausenden Kunden in allen Branchen bringen wir ein erprobtes, globales Vorgehensmodell mit. Ob Sie mehrere Standorte skalieren oder gerade erst beginnen – I-care liefert die Ressourcen und Intelligenz, die Sie benötigen, um Ihre Instandhaltungsstrategie zukunftssicher aufzustellen.

IoT und Industrie 4.0

Das Internet der Dinge (IoT) bezeichnet ein Netzwerk miteinander verbundener physischer Geräte, die mit Sensoren, Software und Konnektivität ausgestattet sind und so Echtzeitdaten erfassen, austauschen und darauf reagieren können.

Im Zusammenhang mit der vorausschauenden Instandhaltung spielt das IoT eine grundlegende Rolle, indem es Folgendes ermöglicht:

- Echtzeit-Überwachung von Anlagen durch intelligente Sensoren, die Vibrationen, Temperatur, Druck und andere wichtige Indikatoren erfassen.

- Verbesserte Konnektivität zwischen Maschinen, Steuerungssystemen und Instandhaltungsplattformen für einen nahtlosen Datenfluss.

- Cloud-basierte Speicherung, die zeitnahe Analysen, Frühwarnungen und schnellere Entscheidungen ermöglicht.

- Fernüberwachung und -steuerung, sodass die Instandhaltungsteams den Zustand der Anlagen von jedem Standort aus überwachen und auf Probleme reagieren können.

Diese IoT-Fähigkeiten bilden das grundlegende „Nervensystem“ von Industrie 4.0. Durch die kontinuierliche Einspeisung umfangreicher, zustandsbasierter Eingaben in Edge-Computing- und/oder zentralisierte Plattformen ermöglichen sie die nächste Generation industrieller Abläufe.

Industrie 4.0 steht für die vierte industrielle Revolution, in der cyber-physische Systeme, Automatisierung, Cloud Computing und Datenanalyse integriert werden, um intelligente Instandhaltungs- und selbstoptimierende Fertigungsumgebungen zu schaffen.

Vorausschauende Instandhaltung ist eine wichtige Säule im Rahmen von Industrie 4.0, und ihre Fähigkeiten werden durch folgende Faktoren erheblich verbessert:

- Nahtlose Integration in umfassendere intelligente Fabriken und vernetzte Ökosysteme, in denen PdM mit Enterprise Resource Planning (ERP), Manufacturing Execution System (MES) und anderen Unternehmenssystemen interagiert.

- Einsatz von Edge-Computing, Cloud-Computing und Big-Data-Analysen, um Sensordaten schneller zu verarbeiten und tiefere Einblicke in den Betrieb zu gewinnen.

- Automatisierte Entscheidungen zur Instandhaltung, unterstützt durch KI-Plattformen, die Ausfälle vorhersagen und autonom Korrekturmaßnahmen empfehlen oder auslösen.

Mit der Weiterentwicklung der IoT- und Industrie 4.0-Technologien profitiert die vorausschauende Instandhaltung von kontinuierlichen Fortschritten, wird präziser, skalierbarer und integrierter und legt den Grundstein für ein wirklich autonomes und intelligentes Asset Management.