Descripción general de las máquinas

Este caso se centra en un generador de turbina eólica de 2,0 MW con accionamiento directo que convierte directamente la energía rotacional de las palas en energía eléctrica.

Al funcionar a bajas velocidades de rotación, la turbina depende de grandes rodamientos principales para sostener el eje del rotor y garantizar una rotación fluida y estable.

Turbina eólica terrestre de accionamiento directo: 2 MW, 0 a 19 RPM

Dispositivos de monitoreo y configuración del software

Los ingenieros de fiabilidad de I-care instalaron sensores de monitoreo Wi-care™ para seguir continuamente los niveles de vibración. Los sensores se colocaron estratégicamente en los rodamientos principales y en la estructura del generador, de acuerdo con las normas VDI 3834.

Una vez configurados, los sensores Wi-care™ transmitieron los datos de salud de las máquinas a I-see™, la plataforma analítica de I-care impulsada por IA. Su función es clasificar los datos y determinar si indican un funcionamiento normal, señales tempranas de degradación o una alarma crítica. Los análisis generados por la IA se recopilan en informes que ofrecen una visión clara de las tendencias del estado de los componentes.

Los analistas de I-care revisan estos informes para identificar posibles problemas y formular recomendaciones, según los pasos siguientes.

Análisis detallado

Paso 1 | Detección del problema

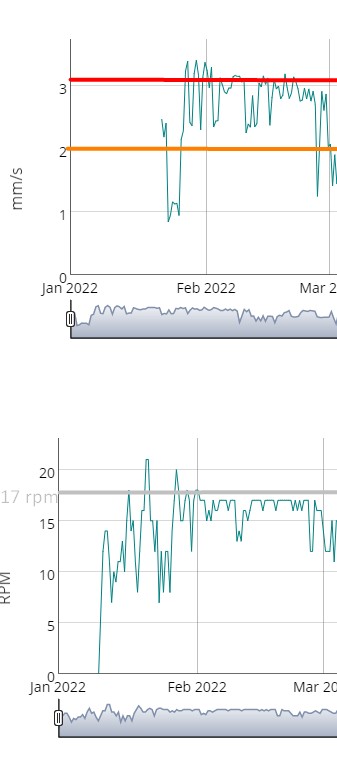

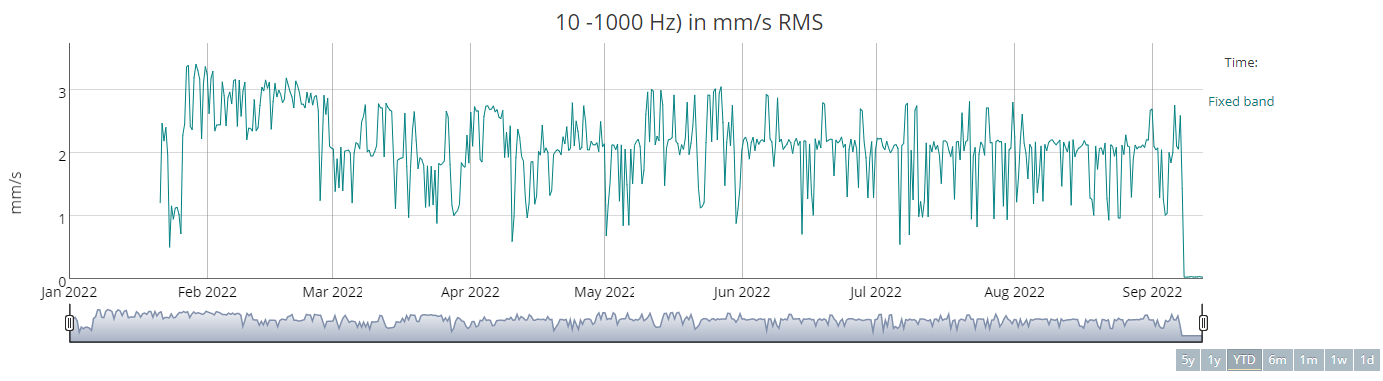

I-see™ detectó niveles de vibración en el rodamiento principal delantero que superaban los umbrales de alarma, con una actividad elevada en el rango de 10 a 1000 Hz.

Los datos mostraron picos de vibración sincrónicos con la velocidad de rotación del rotor, lo que indicó que la anomalía estaba directamente relacionada con el funcionamiento de la turbina.

Paso 2 | Análisis

Un especialista de I-care analizó los datos de vibración conforme a las normas VDI 3834 y identificó un defecto en la pista interior del rodamiento delantero.

Los picos de vibración coincidían con la frecuencia BPFI esperada, lo que confirmó la falla.

Paso 3 | Recomendación

El ingeniero de I-care recomendó purgar el sistema de lubricación del rodamiento para eliminar residuos y reducir el desgaste. Para evaluar el estado interno del componente también se aconsejó realizar una inspección con boroscopio.

El ingeniero también sugirió reducir la producción de energía para minimizar el esfuerzo sobre el rodamiento. Al disminuir la velocidad de la turbina de 19 RPM a 17 RPM, la carga sobre el rodamiento dañado se reduciría, lo que permitiría que la máquina siguiera operando con menor riesgo hasta poder realizar la inspección.

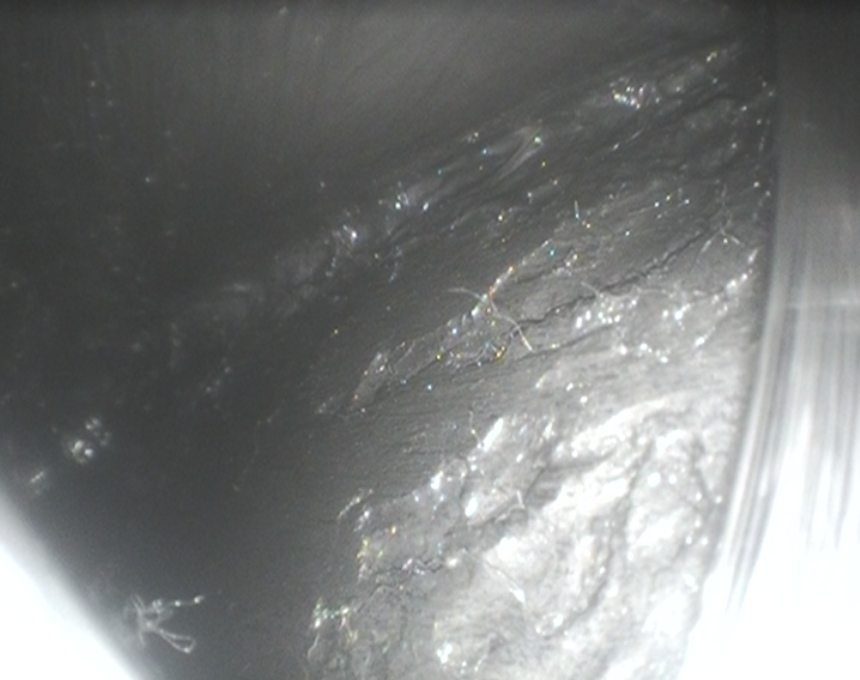

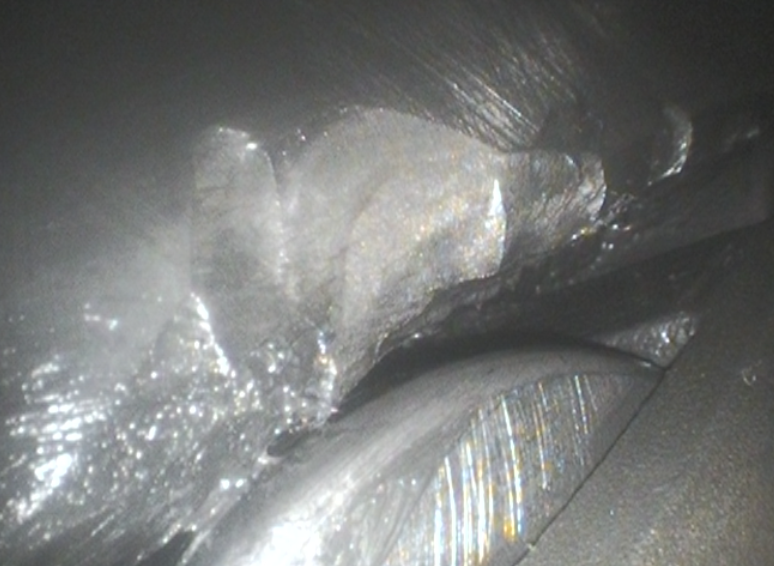

Paso 4 | Inspección

Un operador de mantenimiento realizó la purga y llevó a cabo una inspección con boroscopio a través de las aberturas de acceso disponibles. La inspección confirmó el diagnóstico del análisis de vibración y reveló daños evidentes en el rodamiento.

Una prueba de funcionamiento posterior en modo de giro libre reveló oscilaciones compatibles con holgura en el tren de transmisión, directamente relacionadas con el rodamiento dañado.

Paso 5 | Monitoreo

Mientras se esperaba la sustitución del rodamiento principal delantero, el monitoreo continuo de I-care confirmó que operar a una velocidad menor mantenía las vibraciones dentro de límites aceptables, lo que permitió que la turbina funcionara con menor riesgo y evitara una parada costosa. En conjunto, estos resultados respaldaron el análisis anterior y ayudaron a planificar el mantenimiento.

Paso 6 | Eficacia

Dado que la sustitución del rodamiento principal delantero es una operación compleja que requiere una grúa para desmontar la sección frontal de la turbina, el equipo de mantenimiento decidió posponer la intervención hasta que surgiera una oportunidad adecuada.

La turbina siguió funcionando de manera segura bajo un monitoreo cercano durante ocho meses antes de la sustitución.

Esta estrategia permitió a los operadores agrupar varias turbinas que requerían mantenimiento asistido por grúa, optimizando tanto los costos como la eficiencia del personal.

Resultados

180 000 $ ahorrados gracias a la prevención temprana de fallas de I-care

Sin la fiabilidad predictiva de I-care, el defecto en el rodamiento probablemente habría pasado desapercibido, causando un tiempo de inactividad significativo y reparaciones costosas. En cambio, la detección temprana posibilitada por los sensores Wi-care™ y el monitoreo de I-see™, junto con las recomendaciones oportunas de los ingenieros de I-care, garantizó la continuidad operativa y evitó interrupciones.

El monitoreo continuo y las alertas tempranas de I-see™ permitieron extender la operación de la turbina durante ocho meses, añadiendo aproximadamente 2 000 MWh a su producción y protegiendo cerca de 180 000 $ en ingresos, a la vez que se evitaban daños secundarios en el generador o en los componentes cercanos.

Conozca nuestras

Historias de éxito

Nuestras soluciones abarcan todas las máquinas, incluidas las suyas.

¿Está listo para mejorar su eficiencia?