Descripción general de la maquinaria

El equipo monitorizado es un laminador de baja velocidad equipado con grandes rodamientos de rodillos que operan a solo 268 RPM (4,47 Hz).

Debido a su diseño y ubicación, la máquina no puede evaluarse mediante mediciones de vibración offline, lo que hace que la monitorización inalámbrica continua sea esencial para detectar fallos incipientes.

Baja velocidad: 268 RPM (4,47 Hz)

Restricción: accesibilidad limitada y requisitos de seguridad

Configuración de dispositivos de monitorización y software

Los sensores inalámbricos de vibración Wi-care™ G23 se instalaron en la carcasa del laminador, colocados lo más cerca posible de los rodamientos pese a la accesibilidad limitada. Dado que los rodamientos de baja velocidad generan firmas de vibración más débiles, la ubicación de los sensores fue un factor crítico.

Todas las mediciones se transmitieron automáticamente a I-see™, la plataforma de análisis impulsada por IA de I-care, donde los datos fueron procesados y analizados para supervisar el estado de la máquina y detectar signos tempranos de deterioro.

Los insights generados por I-see™ se recopilan en informes de diagnóstico claros que ofrecen una visión completa del estado de la máquina. Los analistas de I-care revisan estos informes para detectar fallos, diagnosticar posibles problemas y proporcionar recomendaciones accionables, como se describe en los pasos siguientes.

Análisis detallado

Paso 1 | Detección del problema

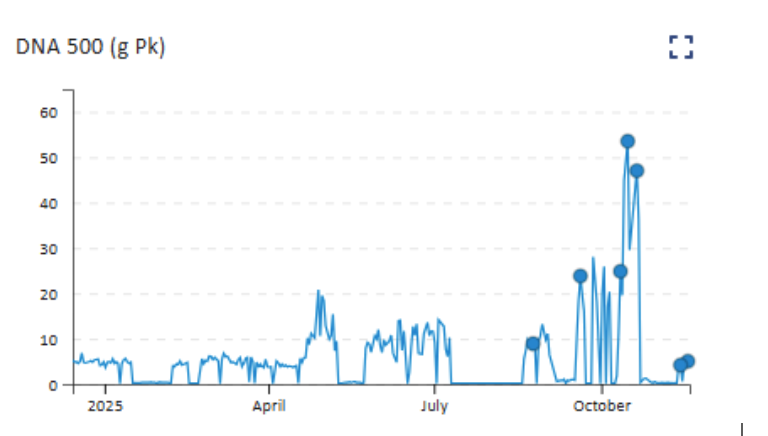

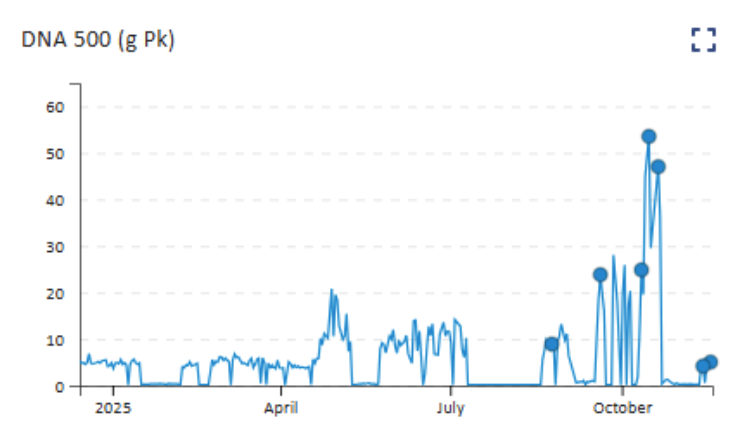

I-see™ detectó un comportamiento anómalo en el rodamiento de rodillos, resaltado por varios valores altos consecutivos en las lecturas de alta frecuencia de I-DNA. Esta técnica está diseñada para revelar señales de impacto débiles que se producen en rodamientos de baja velocidad, señales que las mediciones de vibración convencionales a menudo no logran capturar.

La alerta, señalada automáticamente por I-see™, desencadenó una investigación inmediata y en profundidad por parte de uno de los expertos en vibraciones de I-care, garantizando una evaluación rápida del problema.

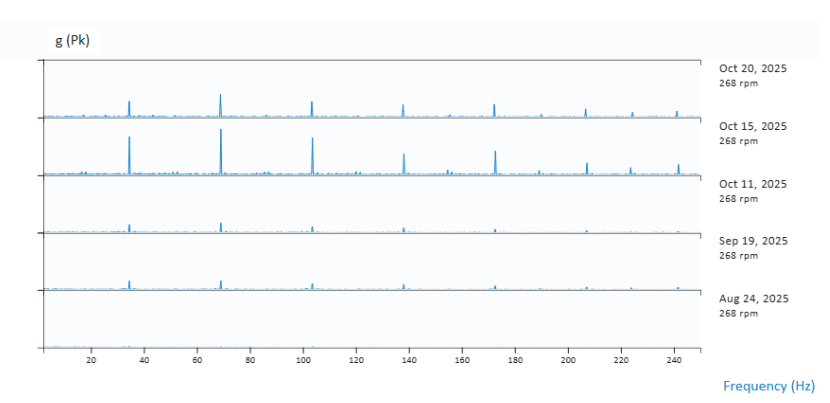

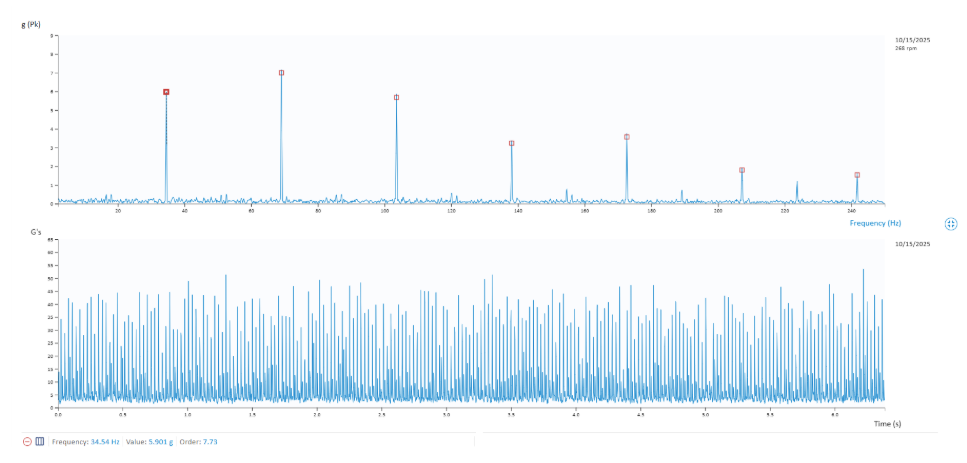

Paso 2 | Análisis

A través de su análisis de los gráficos, el experto identificó una clara frecuencia BPFO del rodamiento en el espectro y firmas de impacto significativas en la forma de onda – BPFO a 7,719× la velocidad del eje (Timken 23248 EMB).

Paso 3 | Recomendación e inspección

Dado el posible daño en el rodamiento indicado por las señales de vibración, el experto recomendó una inspección en sitio.

El experto de I-care encontró daños significativos en dos zonas, y material endurecido que circulaba dentro del rodamiento también había dañado los rodillos.

Paso 4 | Sustitución

Como la reparación no podía realizarse en sitio, el rodillo fue extraído y enviado a una empresa externa para su reparación.

Los sensores Wi-care™ se trasladaron a un rodillo de reserva ya disponible para este tipo de situación, lo que permitió realizar el cambio en un momento estratégico y evitar pérdidas de producción.

Paso 5 | Eficacia

El rodillo de sustitución funcionó con normalidad y no mostró signos de defectos.

Resultados

Cuando la monitorización de baja velocidad da resultados — más de $500 000 ahorrados con I-care

Los datos de vibración y el análisis de I-see™ revelaron un defecto BPFO incipiente en el rodamiento de rodillos de baja velocidad. Una inspección en sitio confirmó daños significativos en la pista y en los rodillos, validando así los resultados del diagnóstico.

El rodillo defectuoso fue retirado y reparado externamente, mientras que los sensores Wi-care™ se transfirieron de inmediato al rodillo de reserva para mantener la continuidad de la monitorización.

Al detectar el problema con antelación, el cliente evitó hasta 3 semanas de reducción de producción, un estimado de 504 000 dólares, además de los riesgos de seguridad asociados.

Descubre nuestras

Historias de éxito

Nuestras soluciones abarcan todos los equipos, incluidos los tuyos.

¿Estás listo para mejorar tu eficiencia?