El Mantenimiento Predictivo (PdM) ha pasado de ser una palabra de moda a una estrategia probada. Ha revolucionado la forma en que las plantas de producción gestionan la fiabilidad de los activos, pero cada ventaja conlleva una compensación. La verdadera pregunta es: ¿superan los pros a los contras para tus operaciones?

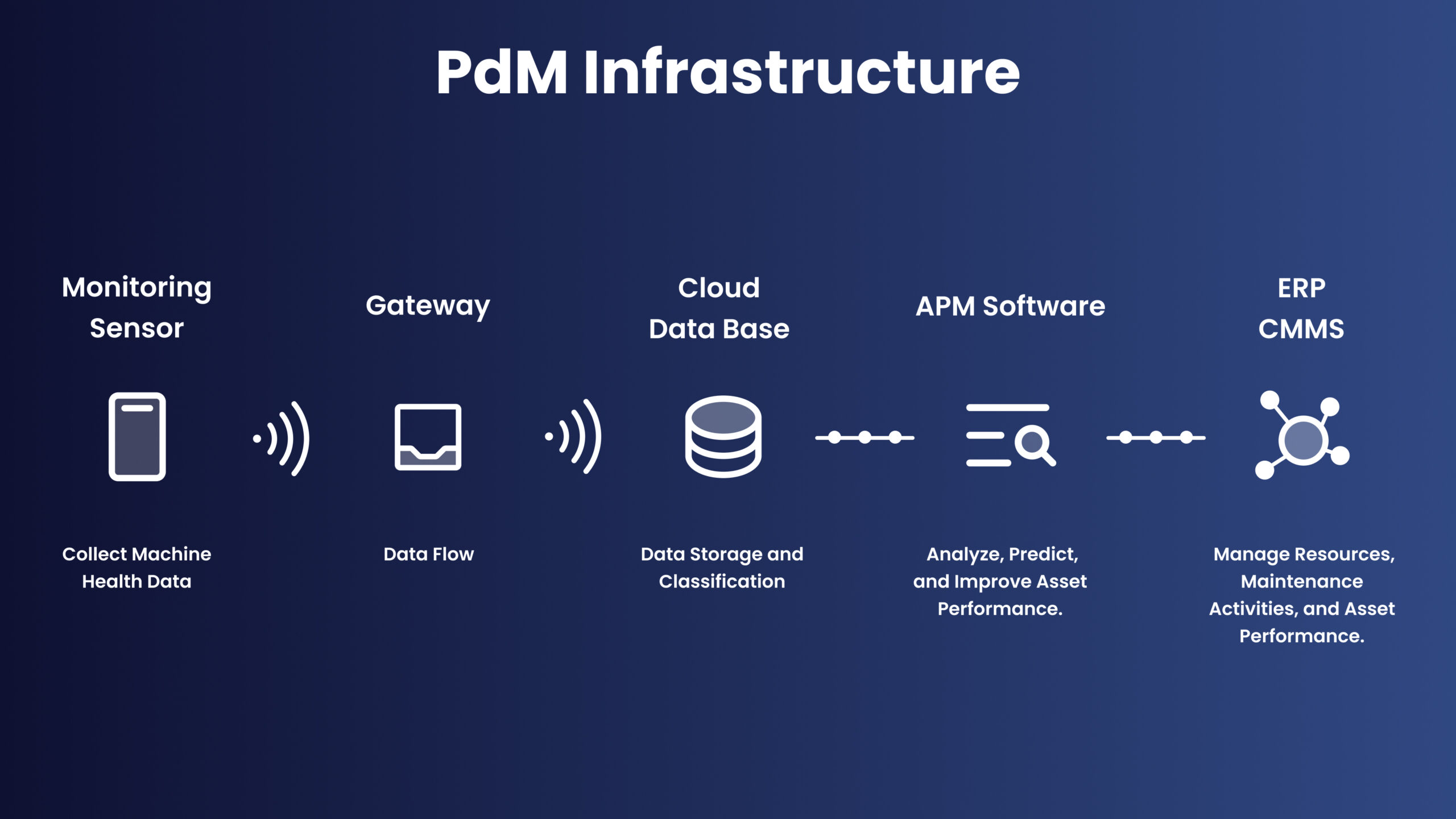

PdM aprovecha los datos de salud de los activos recopilados mediante sensores modernos y dispositivos IoT (por ejemplo, sensores inalámbricos de monitoreo de vibraciones). La analítica avanzada y la inteligencia artificial transforman esos datos en información útil, destacando problemas emergentes, causas probables y acciones de mantenimiento recomendadas. Al convertir flujos de datos complejos en orientación clara, estos informes permiten a los equipos de mantenimiento actuar antes de que ocurran fallos.

Con una plataforma de Mantenimiento Predictivo, los conocimientos se convierten en eficiencia operativa: las intervenciones se alinean con los cronogramas de producción, se pueden preparar repuestos y personal, y se evitan paradas no planificadas costosas.

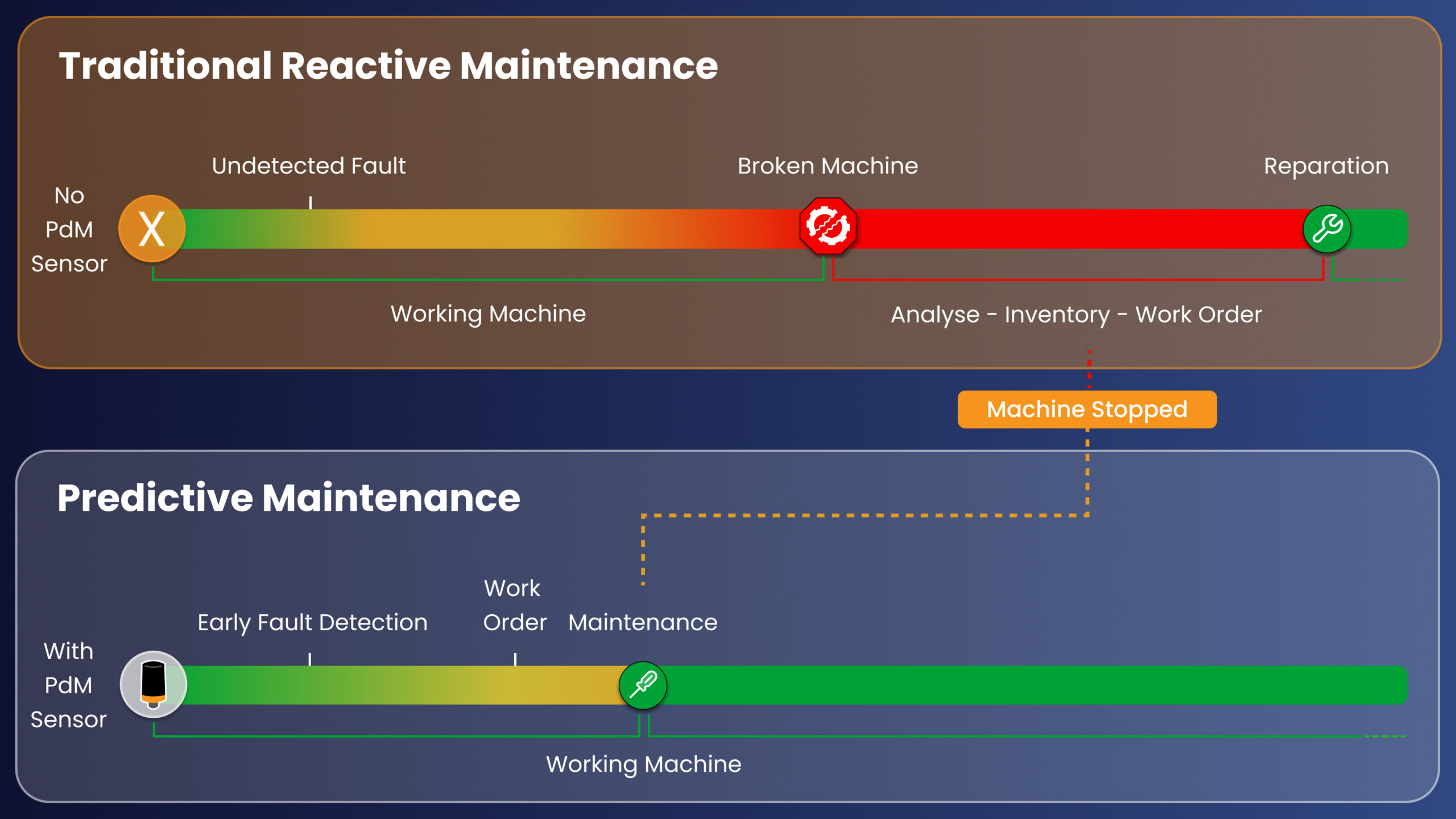

Adoptar una estrategia de Mantenimiento Predictivo permite a los equipos de mantenimiento anticipar fallos e intervenir en el momento óptimo, antes de que el rendimiento se deteriore o se produzcan averías, una clara ventaja frente a un enfoque reactivo. En I-care, nuestros clientes ya han visto la diferencia. En promedio, logran un aumento global del tiempo de actividad y se evitan pérdidas críticas de producción cada 17 minutos.

Este artículo explora los pros y los contras del PdM, destacando sus beneficios en términos de tiempo de actividad, costos, seguridad y sostenibilidad, así como los desafíos asociados con la inversión, la complejidad técnica y la implementación. También menciona los servicios de Mantenimiento Predictivo que respaldan estos resultados en la práctica. Ejemplos del mundo real y datos del sector proporcionan evidencia de cómo se pueden lograr estas ventajas y dónde deben gestionarse las limitaciones.

Antes de profundizar, aquí tienes una instantánea de las principales ventajas y desventajas del PdM que se exploran en detalle a lo largo de este artículo:

- Ventajas: aumento del tiempo de actividad, reducción de costos totales de mantenimiento, mayor vida útil de los activos, mejora de la Eficiencia General de los Equipos (OEE), mayor seguridad, cumplimiento normativo optimizado, mejora de la eficiencia energética y la sostenibilidad, y mejora continua basada en datos en las prácticas de mantenimiento y fiabilidad de activos.

- Desventajas: inversiones iniciales, complejidad técnica y brechas de habilidades, riesgos de ciberseguridad y gobernanza de datos.

Table of Contents

Mantenimiento Predictivo en Breve

El Mantenimiento Predictivo (PdM) es una estrategia de mantenimiento que analiza datos históricos y en tiempo real sobre la salud de las máquinas, utilizando entradas como vibración, temperatura o análisis de aceite, para predecir cuándo fallará un equipo. Permite realizar operaciones de mantenimiento justo a tiempo: antes de que ocurra una avería por fallo total, y de forma más eficiente que el mantenimiento preventivo basado en calendario (PM).

PdM combina técnicas de monitoreo de condición como análisis de vibraciones, termografía o análisis de aceite, basándose en instrumentos portátiles para verificaciones puntuales, recolectores de datos portátiles para inspecciones por rutas y sensores IoT que transmiten datos en tiempo real. Estas entradas se procesan luego mediante analítica avanzada y aprendizaje automático, y se conectan con sistemas como CMMS o EAM para transformar los conocimientos en pasos accionables.

En conjunto, este ecosistema permite a los equipos basar sus intervenciones en el riesgo y condición reales, garantizando que el mantenimiento se optimice para lograr fiabilidad y eficiencia.

PdM se ubica dentro de un espectro más amplio de estrategias de mantenimiento, cada una con su propio enfoque para programar intervenciones. Comprender estos enfoques ayuda a clarificar cómo el Mantenimiento Predictivo se diferencia y complementa a otros métodos:

- Mantenimiento preventivo (basado en intervalos): el mantenimiento se programa en intervalos fijos independientemente de la condición real. Es simple, pero propenso a mantenimiento excesivo o insuficiente.

- Mantenimiento basado en condición (basado en umbrales): el mantenimiento se activa una vez que un parámetro supera un límite definido, reaccionando ante el deterioro observado.

- Mantenimiento predictivo (basado en tendencias): el mantenimiento se planifica analizando patrones multivariables y tendencias entre múltiples señales e historiales, a menudo antes de que se superen los umbrales. Aprende más sobre el Mantenimiento Predictivo

- Mantenimiento prescriptivo (basado en recomendaciones): las decisiones de mantenimiento se guían por IA avanzada y modelos de simulación que no solo predicen fallos, sino que también recomiendan o automatizan la acción correctiva óptima, equilibrando costo, riesgo y rendimiento.

Principales Ventajas del Mantenimiento Predictivo

¿Cuáles son los principales beneficios del Mantenimiento Predictivo? En la práctica, PdM transforma el mantenimiento de una lucha reactiva contra incendios a una planificación proactiva, ofreciendo mejoras medibles en disponibilidad, costos, seguridad y más.

Estos beneficios pueden agruparse en ocho categorías principales:

- Mayor tiempo de actividad

- Reducción de los costos totales de mantenimiento

- Mayor vida útil de los activos

- Mejora del OEE

- Mayor seguridad

- Cumplimiento normativo optimizado

- Mejora de la eficiencia energética y la sostenibilidad

- Impulso a la mejora continua basada en datos

Mayor Tiempo de Actividad

Uno de los beneficios más visibles del Mantenimiento Predictivo es su impacto positivo en el tiempo de actividad de los activos. Al detectar desviaciones sutiles en la salud de la máquina de forma temprana, PdM identifica posibles problemas antes de que se agraven, previniendo averías y las paradas no planificadas que estas generan, al mismo tiempo que permite a los equipos programar la intervención durante paradas planificadas para evitar costosos tiempos de inactividad.

Una mayor disponibilidad se logra mediante:

- Prevención de fallos colaterales al detectar el problema a tiempo

- Evitar acciones de mantenimiento prematuras o tardías

- Programación del mantenimiento durante ventanas de baja carga de producción

- Pre-posicionamiento de repuestos y personal antes de las intervenciones

- Análisis de causa raíz basado en datos para detener fallos repetitivos y reducir reparaciones no planificadas

- Estabilización de la planificación de la producción para una mayor previsibilidad

Este cambio resulta en un mayor Tiempo Medio Entre Fallos (MTBF), lo que indica una mayor fiabilidad de los activos, y un menor Tiempo Medio de Reparación (MTTR), que mide la velocidad de las reparaciones.

Investigaciones independientes confirman este beneficio. Las empresas que implementan PdM con éxito logran una reducción del tiempo de inactividad del 35 al 50 %, protegiendo directamente la producción y los ingresos.

Ejemplo del Mundo Real

En un gran parque eólico, los sensores de análisis de vibraciones detectaron desgaste en etapa temprana dentro de una caja de engranajes de turbina, mucho antes de que los operadores pudieran detectar algún daño. Gracias a los conocimientos de PdM, los técnicos programaron la reparación durante una ventana de viento bajo pronosticada. La intervención evitó una llamada de emergencia no programada, la movilización urgente de una grúa y protegió la producción de electricidad que de otro modo se habría perdido.

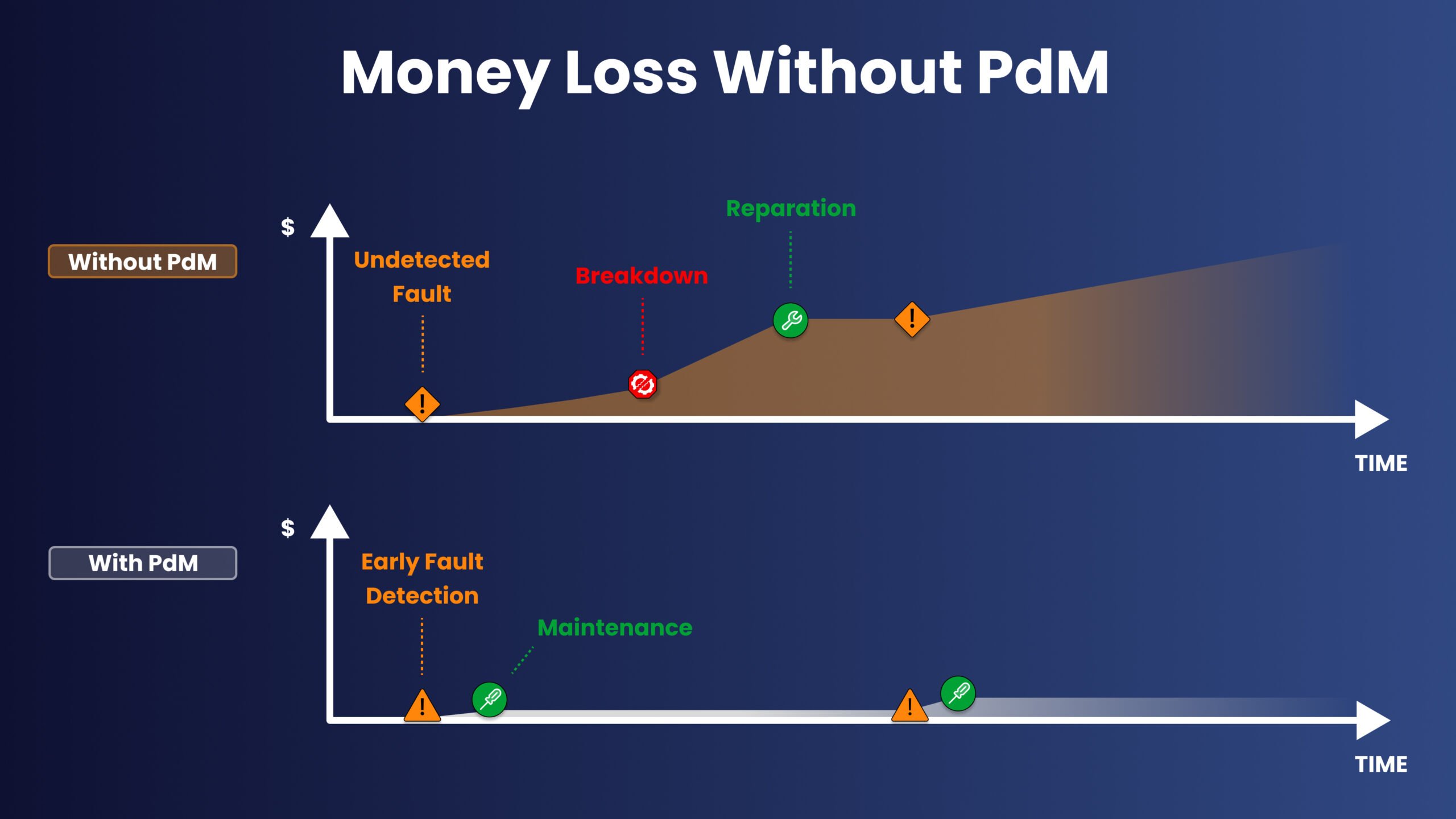

Costes Totales de Mantenimiento Reducidos

Otra ventaja importante del Mantenimiento Predictivo es su capacidad para controlar y reducir los costes de mantenimiento. Al detectar los problemas de forma temprana y prever con precisión los fallos, el Mantenimiento Predictivo ayuda a las organizaciones a optimizar la ejecución del mantenimiento y eliminar gastos innecesarios.

Los costes totales de mantenimiento reducidos se logran mediante:

- Eliminación de primas por trabajo en horas extra

- Evitar envíos urgentes y movilizaciones innecesarias de contratistas

- Inventarios más ajustados de repuestos y menos faltantes de stock

- Reducción de sanciones asociadas al incumplimiento de objetivos de producción

- Estabilización del flujo de caja gracias al trabajo planificado

Esta ejecución optimizada hace que el gasto en mantenimiento sea más eficiente, reduciendo el Coste Total de Propiedad (TCO).

McKinsey estima que los programas de fiabilidad habilitados digitalmente, incluido el mantenimiento predictivo, pueden reducir los costes de mantenimiento entre un 18 y un 25 %.

Real-World Example

At a major brewery, vibration and temperature analytics on a rotary filler’s drive bearing flagged degradation two months before any visible signs. The maintenance team replaced the bearing during a nightly sanitation routine, avoiding costly emergency premiums and rush freight.

Ejemplo del Mundo Real

En una importante cervecera, el análisis de vibraciones y temperatura en el rodamiento de un llenador rotativo detectó una degradación dos meses antes de que hubiera señales visibles. El equipo de mantenimiento reemplazó el rodamiento durante una rutina de saneamiento nocturno, evitando costosos pagos de horas extra y envíos urgentes.

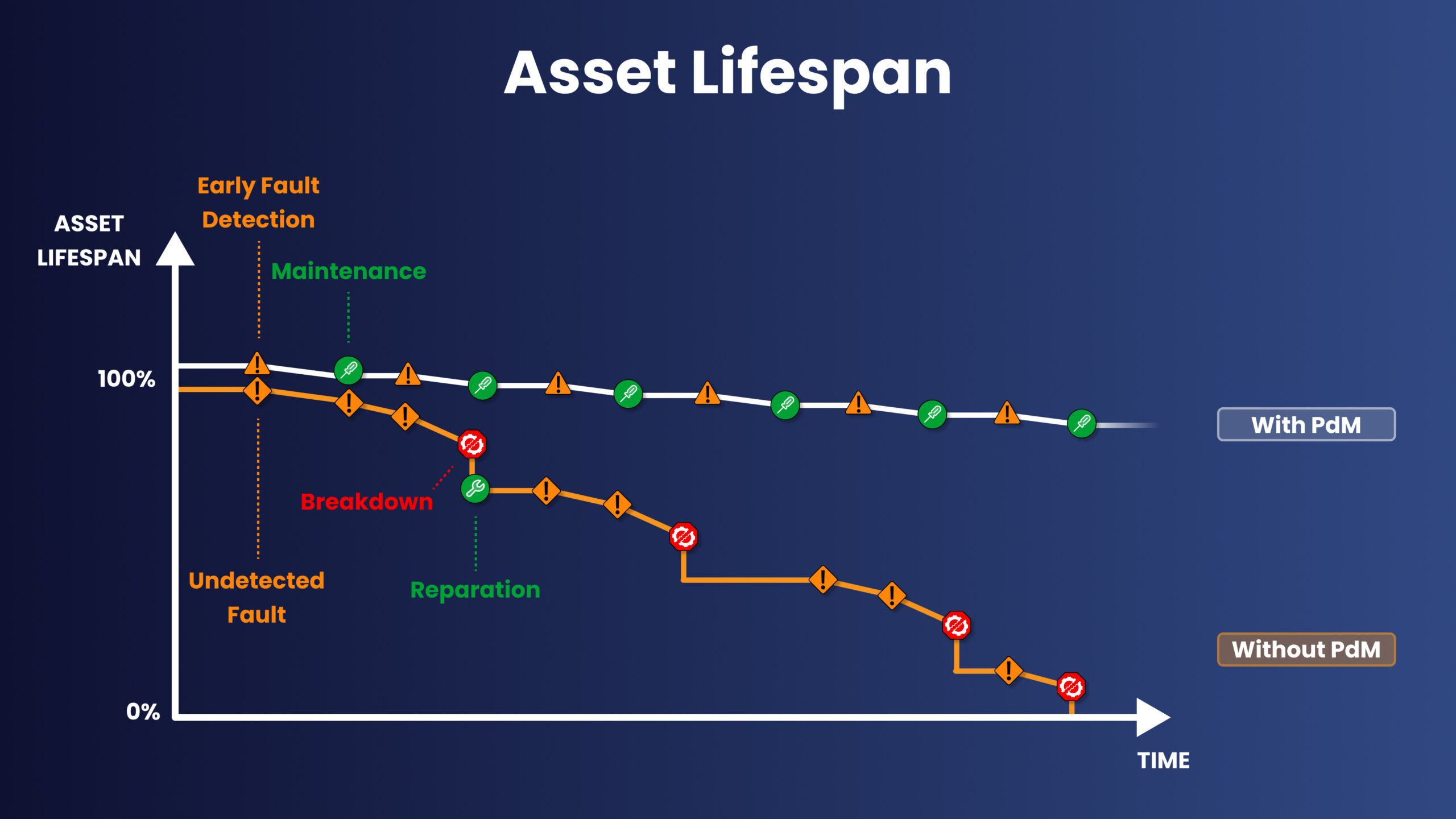

La mejora en la vida útil de los activos se logra mediante:

La mejora en la vida útil de los activos se logra mediante:

- Optimización de los calendarios de lubricación para minimizar el desgaste prematuro

- Optimización de las cargas operativas para reducir la tensión sobre los componentes

- Integración de bucles de retroalimentación de modos de fallo en las tecnologías PdM para el aprendizaje continuo

- Racionalización de los intervalos de revisión para una mayor eficiencia

- Pronósticos confiables de vida útil restante (RUL) que posponen compras de equipos de capital

Estos beneficios se reflejan en una mayor Vida Útil Restante (RUL), menos eventos de fallo total, aplazamiento de gastos de capital y un mayor Retorno sobre los Activos (ROA).

Una encuesta a gran escala de PwC con 268 fabricantes reveló que aquellos que adoptaron PdM aumentaron la vida útil de sus activos en un promedio del 20 %.

Ejemplo del Mundo Real

En una plataforma petrolera offshore, el monitoreo predictivo de vibraciones en una bomba de inyección de agua de mar detectó una desalineación emergente del eje antes de que el rendimiento disminuyera. Los equipos de mantenimiento realinearon la bomba durante una pausa programada de pruebas de pozo, protegiendo el tiempo de funcionamiento del equipo y extendiendo su vida útil durante varios años.

Mejora de la Eficiencia General de los Equipos (OEE)

El Mantenimiento Predictivo tiene un impacto directo en la Eficiencia General de los Equipos (OEE), la métrica de referencia para la manufactura que combina tres pilares: Disponibilidad, Rendimiento y Calidad. Al mejorar los tres simultáneamente, PdM aumenta la eficiencia de los equipos, fortalece la continuidad de la producción y mejora el rendimiento general de la planta. En la práctica, esto se traduce en mayor rendimiento, mejor calidad del producto, menos interrupciones y flujos de ingresos más sólidos.

La mejora del OEE se logra mediante:

- Reducción de paradas no planificadas mediante la detección temprana de fallos (Disponibilidad)

- Estabilización de los ciclos de producción eliminando microparadas y desaceleraciones (Rendimiento)

- Reducción de residuos y retrabajos mediante la detección temprana de defectos (Calidad)

- Seguimiento continuo de las Seis Grandes Pérdidas para guiar mejoras de rendimiento

Ejemplo del Mundo Real

En una línea de embotellado de bebidas de alta velocidad, el análisis de vibraciones en un motor de sellado detectó desgaste en los cojinetes mucho antes de que los operadores notaran algún fallo. Al reemplazar los cojinetes durante una parada de limpieza programada, el equipo no solo evitó paradas no planificadas (Disponibilidad), sino que también estabilizó la velocidad de sellado (Rendimiento) y redujo las latas fuera de especificación causadas por un cierre incorrecto (Calidad).

Mayor Seguridad

El Mantenimiento Predictivo no solo se trata de eficiencia y reducción de costos, sino que también desempeña un papel fundamental en la seguridad. Al aprovechar conocimientos de riesgo en tiempo real provenientes de datos de sensores, registros de inspección, historiales de incidentes y monitoreo ambiental, PdM ayuda a identificar peligros y amenazas de fallos antes de que escalen. Estas mejoras se reflejan en una menor cantidad de incidentes registrables, menos intervenciones de emergencia y una mayor confianza del personal al trabajar cerca de equipos críticos.

La mejora de la seguridad se logra mediante:

- Eliminación de peligros difíciles de detectar, como microgrietas o pequeñas fugas de gas

- Reducción de trabajos en caliente de emergencia en condiciones inseguras

- Minimización de la exposición del personal a entornos peligrosos

- Planificación anticipada de bloqueos y mayor cumplimiento de protocolos de seguridad, respaldado por trabajos planificados y datos compartidos

- Estandarización de flujos de trabajo de respuesta ante incidentes entre equipos

Las empresas que implementan PdM reportan un beneficio significativo: una reducción promedio del 14 % en los riesgos SHEQ (Seguridad, Salud, Medio Ambiente y Calidad).

Ejemplo del Mundo Real

En una gran planta química, la detección ultrasónica de fugas de gas detectó un aumento sutil en la concentración de vapor inflamable alrededor de un depósito de disolvente mucho antes de que se activaran las alarmas fijas. Los equipos de mantenimiento iniciaron una parada de seguridad, purgaron la línea y reemplazaron el sello defectuoso durante una pausa programada en la transferencia. Esto evitó trabajo en caliente de emergencia, redujo la exposición del personal y previno una liberación potencialmente explosiva.

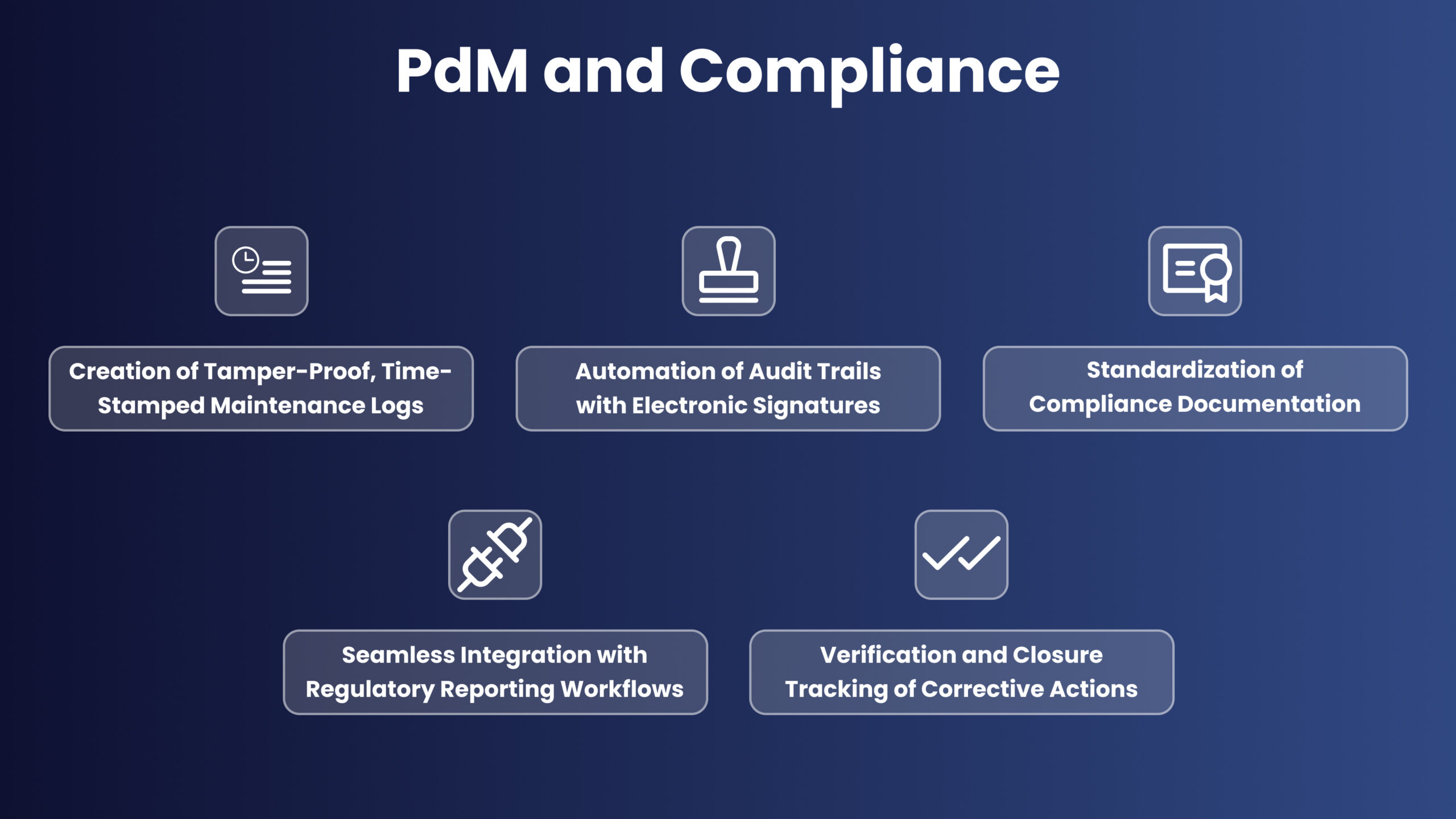

Cumplimiento Normativo Simplificado

Para muchas industrias, el cumplimiento normativo es tan crítico como la productividad. Al generar conocimientos predictivos a partir de datos en tiempo real sobre el estado de los activos, el Mantenimiento Predictivo ayuda a identificar riesgos potenciales y a programar el mantenimiento en consecuencia. Cuando se integra con sistemas conectados, también estandariza la documentación y registra automáticamente inspecciones y reparaciones, lo que simplifica las auditorías y los informes de cumplimiento.

Se logra un mejor cumplimiento mediante:

- Creación de registros de mantenimiento inviolables con marcas de tiempo

- Automatización de trazas de auditoría con firmas electrónicas

- Estandarización de la documentación de cumplimiento (ISO, OSHA, EPA, FDA…)

- Integración fluida con flujos de trabajo de informes regulatorios basados en estándares de la industria

- Verificación y seguimiento del cierre de acciones correctivas

Esto significa que el mantenimiento puede programarse en función del riesgo, mientras que las inspecciones y reparaciones se registran automáticamente y son rastreables. Como resultado, las organizaciones enfrentan menos auditorías sorpresa, reducen las sanciones relacionadas con el cumplimiento y generan mayor confianza con los organismos reguladores.

Ejemplo del mundo real

En una gran acería, los análisis de mantenimiento predictivo detectaron signos tempranos de degradación de las máquinas en los depuradores y sistemas de enfriamiento, antes de que el rendimiento se desviara de los límites permitidos. El mantenimiento fue programado y completamente documentado en el CMMS conectado, con órdenes de trabajo vinculadas, fotos de inspección y marcas de tiempo.

Cuando los reguladores realizaron una auditoría sin previo aviso, el equipo compiló un informe a prueba de manipulaciones combinando datos de mantenimiento basados en condiciones con registros digitales y flujos de trabajo. El resultado fue una clara evidencia de una programación justificada por el riesgo, pleno cumplimiento normativo y ninguna notificación de infracción.

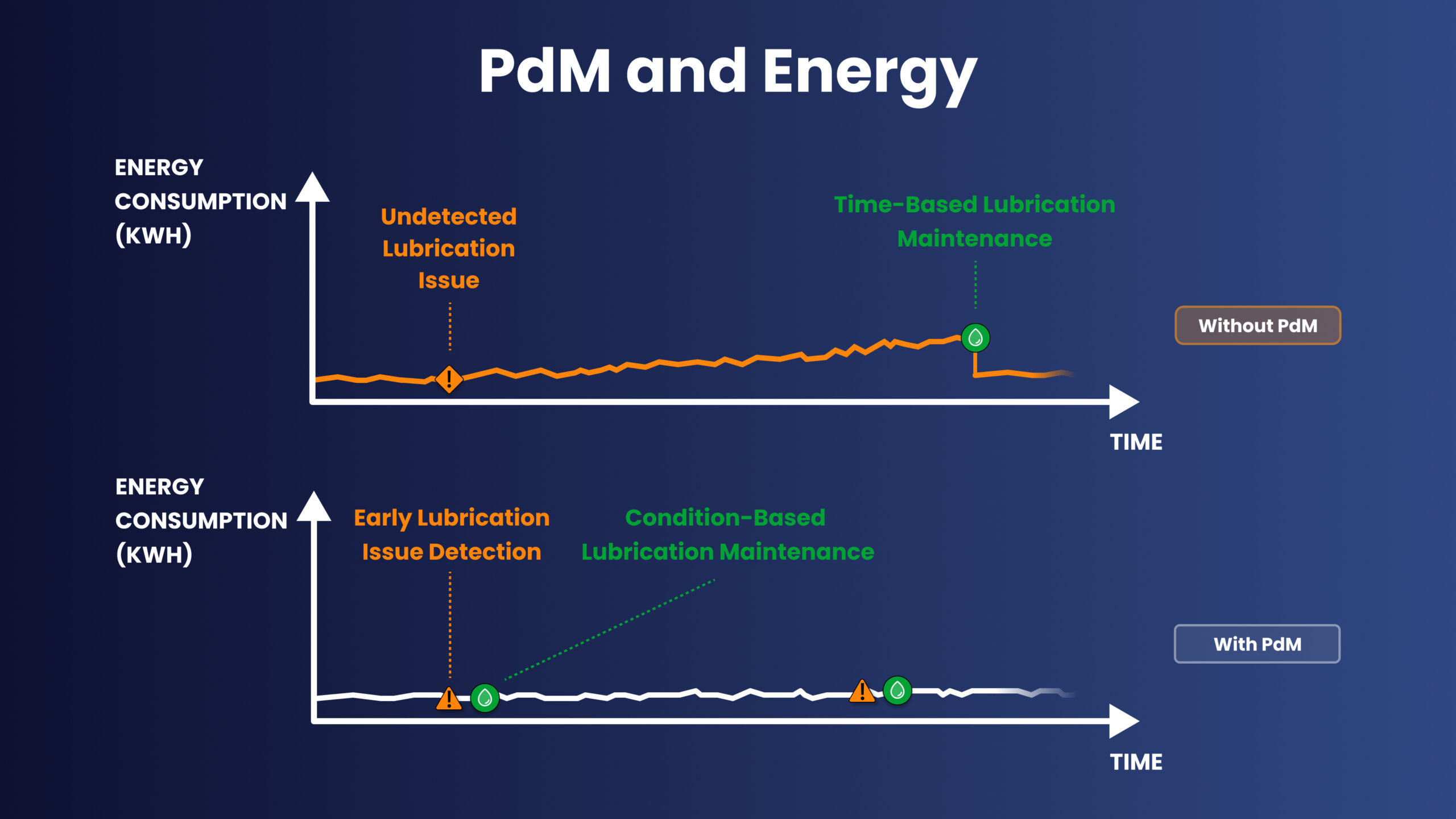

Mejora de la Eficiencia Energética y la Sostenibilidad

Otro beneficio importante que ofrece el mantenimiento predictivo es su impacto en la eficiencia energética y la sostenibilidad. Al guiar las decisiones de mantenimiento con información de confiabilidad en tiempo real, PdM detecta un rendimiento subóptimo y el desperdicio de energía antes de que se agraven. Estas mejoras se reflejan en menores costos de servicios, reducción de emisiones de CO₂ y avances medibles hacia la sostenibilidad en la fabricación y los objetivos corporativos ESG.

Una mayor eficiencia y sostenibilidad se logran mediante:

- Eliminación de pérdidas de energía inducidas por desalineación

- Reducción de incrustaciones y otros arrastres de eficiencia

- Minimización del desperdicio energético relacionado con la fricción

- Evitar reinicios de alto consumo energético tras fallas inesperadas

- Mantenimiento de la eficiencia máxima de los activos mediante puntos de consigna optimizados

- Reducción de emisiones de CO₂ incorporadas por piezas de repuesto y transporte de equipos de emergencia

El 36% de los adoptantes de PdM reportaron resultados de ahorro energético, aunque pocos indicaron la energía como su objetivo principal.

Ejemplo del mundo real

En una fábrica de papel kraft, los análisis de corriente del motor y temperatura en un ventilador de alto vacío revelaron un aumento de carga causado por un desequilibrio temprano del impulsor y desgaste del sello.

Los planificadores programaron un ajuste de equilibrio y reemplazo del sello durante el siguiente cambio rutinario de formato, restableciendo el consumo de energía del ventilador a su nivel base y evitando el envío urgente de un nuevo impulsor.

La menor demanda del ventilador se tradujo directamente en una menor utilización de electricidad para la planta, lo que llevó a beneficios sostenibles a largo plazo, y también eliminó el CO₂ incorporado en la fabricación y el transporte de un componente de repuesto.

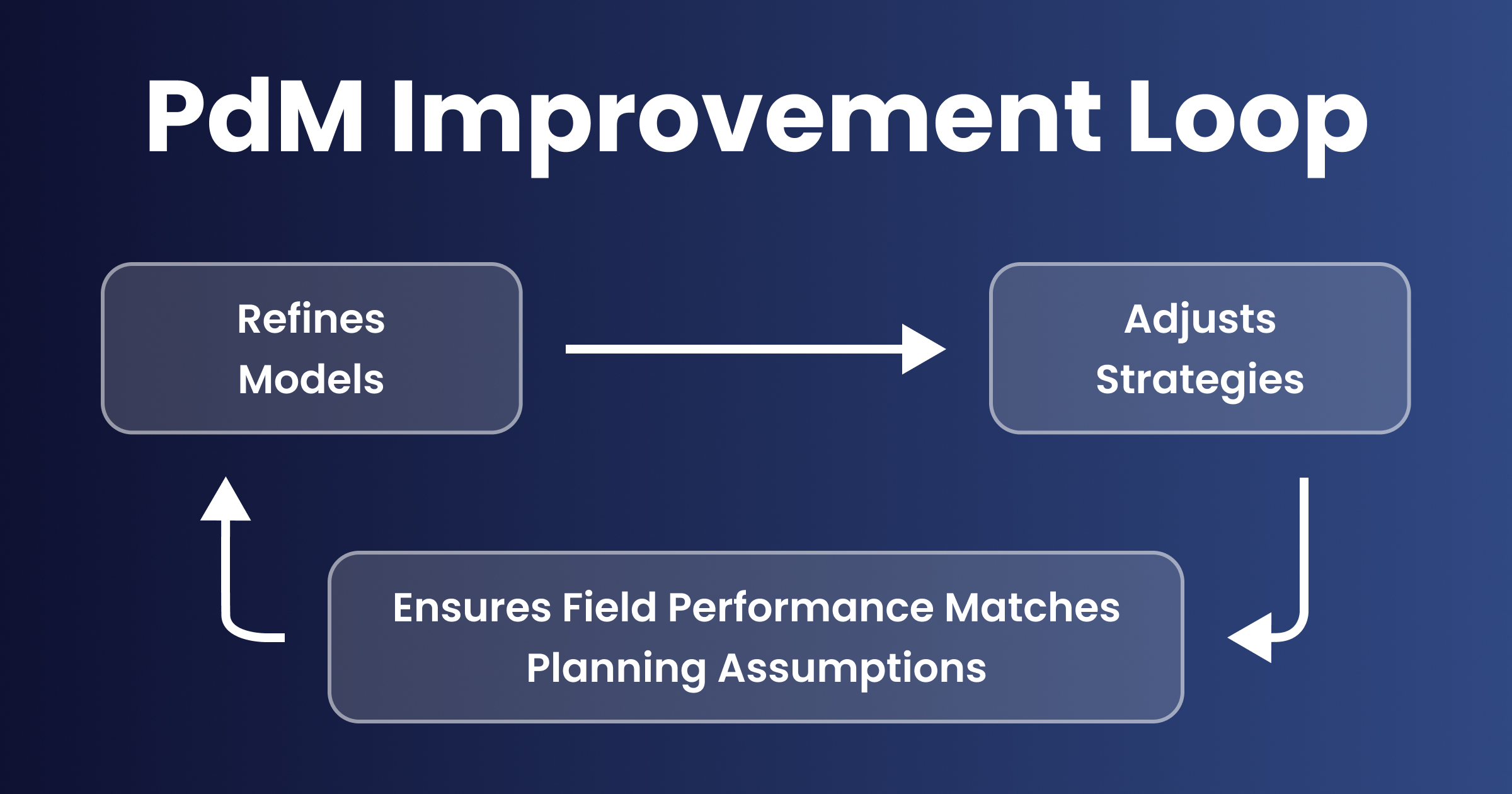

Mejora Continua Basada en Datos

Uno de los beneficios más valiosos del Mantenimiento Predictivo es su capacidad para impulsar la mejora continua.

Al transformar cada alerta de anomalía, lectura de sensor y resultado de mantenimiento en retroalimentación, PdM crea un ciclo que refina modelos, ajusta estrategias y asegura que el rendimiento en campo coincida con las suposiciones de planificación.

También fortalece la colaboración con los fabricantes de equipos (OEM): al agregar datos de activos en distintas plantas, se pueden identificar y resolver problemas recurrentes, y los equipos de mantenimiento pueden recomendar las mejores soluciones para aplicaciones específicas en el futuro.

La mejora continua se logra mediante:

- Reentrenamiento continuo y monitoreo de desviaciones para mantener los modelos precisos

- Adaptación continua de las estrategias de mantenimiento a medida que surgen nuevos conocimientos

- Implementación de flujos de trabajo y procesos actualizados directamente en el CMMS

- Integración de observaciones de campo y resultados de PdM en un bucle de retroalimentación cerrado

- Retroalimentación de rendimiento en tiempo real para que los equipos vean inmediatamente el impacto de los cambios

En la práctica, estos mecanismos se consolidan en un plan de acción, asegurando que los conocimientos de PdM no queden como aprendizajes aislados sino que se transformen en servicios especializados, como la Ingeniería de Confiabilidad (REL) o la Lubricación Centrada en la Confiabilidad (RCL), que integran la mejora continua en las operaciones diarias y apoyan los avances de rendimiento a largo plazo.

Ejemplo del mundo real

En una línea de embotellado de alta velocidad, las alertas recurrentes de sobrecalentamiento menor en un motor de cinta transportadora se registraban automáticamente y se visualizaban en el panel de PdM, lo que hacía imposible ignorar el patrón. Un ingeniero de confiabilidad verificó las alertas con órdenes de trabajo anteriores y descubrió que el mismo punto de engrase se había omitido repetidamente.

El equipo rediseñó la protección para facilitar el acceso, actualizó la lista de verificación de mantenimiento y capacitó a los operadores para lubricar el punto durante cada ciclo de saneamiento.

Las lecturas de seguimiento mostraron que el motor funcionaba en frío, las alertas desaparecieron y la mejora se integró permanentemente en el proceso.

Principales Desventajas del Mantenimiento Predictivo

¿Cuáles son las limitaciones e inconvenientes del Mantenimiento Predictivo? A pesar de sus claros beneficios en fiabilidad y eficiencia, el Mantenimiento Predictivo (PdM) también presenta desafíos que las organizaciones deben afrontar antes o durante su adopción.

Estos incluyen:

- Inversiones Iniciales

- Complejidad Técnica y Brechas de Habilidades

- Riesgos de Ciberseguridad y Gobernanza de Datos

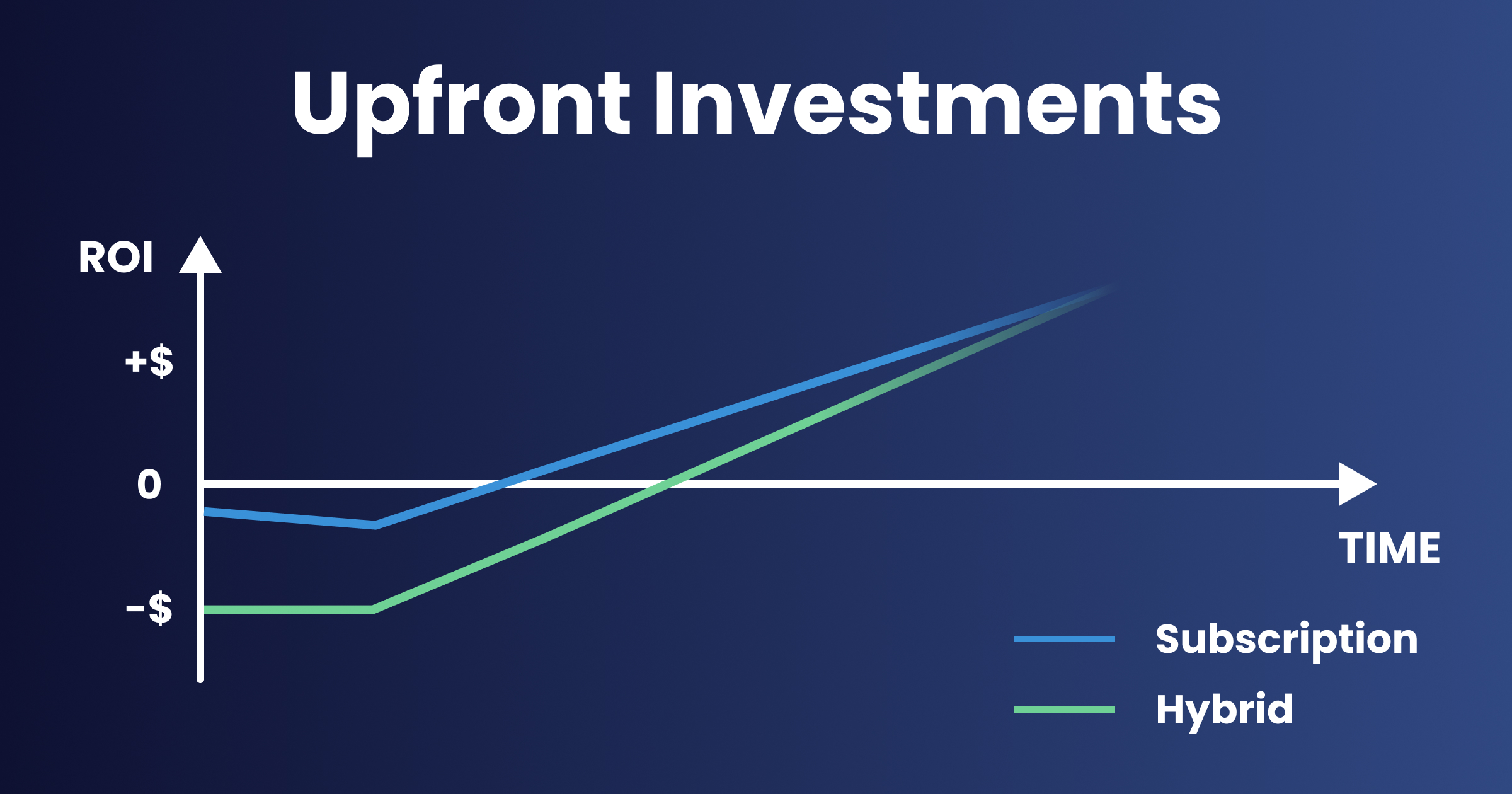

Inversiones Iniciales

Uno de los mayores obstáculos para la adopción del Mantenimiento Predictivo es el alto coste inicial necesario para empezar.

Antes de que se logren los primeros ahorros derivados de fallos evitados, las empresas suelen enfrentarse a gastos de capital considerables en sensores, conectividad, plataformas analíticas, servicios de integración y formación.

Para muchas organizaciones, esta carga inicial puede retrasar o incluso bloquear la implementación.

Los costes de implementación van mucho más allá de la inversión inicial en dispositivos de monitoreo. El despliegue de equipos de monitoreo de condición, como sensores de vibración o temperatura, puede requerir cableado y pasarelas para instalaciones con cable, o infraestructura de red y TI adicional para gestionar el flujo de datos en configuraciones inalámbricas.

Las plataformas de análisis y los servicios de integración generan costes recurrentes de licencias, tarifas de conexión API y cargos por procesamiento de datos, mientras que las medidas de resiliencia, como mantener sensores de repuesto en stock o configurar redundancia en la red, aumentan los gastos de capital.

Además, el desarrollo de competencias representa otro gasto, ya que el personal de Tecnologías de la Información (TI) y los equipos de Tecnología Operativa (TO), como los ingenieros de automatización o control, necesitan formación para analizar los datos y actuar según los conocimientos del PdM.

Este obstáculo puede mitigarse mediante:

- Alquiler de instrumentos para convertir CapEx en OpEx completo (suscripción), o en un gasto híbrido, reduciendo así el desembolso inicial

- Adopción de analíticas en la nube que escalen con el uso, evitando grandes compras únicas

- Elección de rutas de formación modulares y específicas por rol, que evolucionan con la madurez del programa

- Suscripción a PdM como Servicio que agrupa sensores, software, analistas y soporte experto por una tarifa mensual predecible

- Despliegues escalonados según la criticidad de los activos para asegurar ganancias tempranas y demostrar el ROI

- Construcción de casos de negocio basados en el TCO para resaltar el valor del ciclo de vida en lugar del retorno a corto plazo

¿Por qué comprar el hardware si solo necesitas los datos?

Los costes iniciales suelen verse como el principal obstáculo para adoptar el Mantenimiento Predictivo.

Pero la propiedad no es el único camino posible. El modelo Predictive Maintenance as a Service ofrece una alternativa, proporcionando sensores, software y análisis experto por una tarifa mensual predecible. Este enfoque elimina la necesidad de grandes inversiones iniciales, garantizando al mismo tiempo que el equipo y las plataformas sean instalados, mantenidos y continuamente actualizados por especialistas

Complejidad Técnica y Brechas de Competencias

Otro gran obstáculo para la adopción del Mantenimiento Predictivo (PdM) es la complejidad técnica y las brechas de competencias que genera. A diferencia de las prácticas de mantenimiento tradicionales, el PdM requiere fluidez en ciencia de datos, experiencia en diagnóstico y capacidad para trabajar con tecnologías avanzadas, que muchos equipos no poseen internamente.

En la práctica, muy pocas empresas gestionan esto por completo por sí solas. La mayoría depende de empresas externas que proporcionan modelos preconfigurados, pero que aún requieren soporte experto para configurar modelos y sensores, e interpretar resultados iniciales.

Una vez desplegadas las soluciones, muchos equipos carecen de experiencia práctica con paneles de control y análisis de datos. Las alertas, umbrales y patrones anómalos suelen malinterpretarse o no aprovecharse adecuadamente, lo que reduce la confianza en los resultados y retrasa la adopción.

A esto se suma la escasez de especialistas en técnicas de monitoreo de condiciones que sustentan el Mantenimiento Predictivo. Los analistas de vibraciones, los especialistas en análisis de aceites y los termógrafos son escasos, lo que dificulta que las organizaciones desbloqueen todo el valor de los datos de PdM.

La confianza también puede ser un reto, ya que los técnicos pueden dudar de la precisión de las alertas generadas por IA si el sistema señala problemas sin explicaciones físicas claras. Si los resultados predictivos no se vinculan con modos de fallo reconocibles, los equipos pueden dudar en actuar, ralentizando aún más la adopción.

Finalmente, desarrollar nuevas habilidades lleva tiempo. La formación convencional requiere muchos recursos y suele estar desconectada de las operaciones diarias, lo que ralentiza la implementación del PdM cuando las empresas están centradas en el ahorro de costes a corto plazo.

Este obstáculo puede mitigarse mediante:

- Implementación de módulos de microaprendizaje específicos para capacitar a operadores, técnicos de mantenimiento e ingenieros sin ausencias prolongadas del trabajo diario

- Nombramiento de líderes PdM multifuncionales para conectar mantenimiento, fiabilidad y equipos de datos, asegurando que los conocimientos se comprendan y apliquen

- Contratación de especialistas externos en PdM para apoyar la configuración analítica y brindar asesoramiento continuo en fiabilidad

- Suscripción a paquetes de servicios PdM gestionados que combinen hardware, gestión de plataformas, ciencia de datos y orientación experta bajo un único contrato

¿Está su equipo preparado para convertir los datos en acción?

La analítica avanzada, la interpretación de sensores y la experiencia en monitoreo de condiciones pueden ser difíciles de desarrollar internamente, lo que deja a los equipos sin saber cómo avanzar. La buena noticia es que la formación adecuada puede cerrar estas brechas.

Desde cursos básicos hasta certificaciones avanzadas, las rutas de aprendizaje estructuradas garantizan que su equipo pueda implementar y mantener programas de Mantenimiento Predictivo (PdM) con confianza. Ya sea en Europa o en Estados Unidos, existen programas especializados para ayudar a los profesionales del mantenimiento a desarrollar los conocimientos y la confianza necesarios para transformar los datos predictivos en acciones fiables.

Ciberseguridad y Riesgos de Gobernanza de Datos

Otro obstáculo para la adopción del Mantenimiento Predictivo (PdM) son los riesgos de ciberseguridad y gobernanza de datos que introduce. A medida que se conectan más activos y los datos operativos sensibles fluyen hacia plataformas analíticas, el PdM amplía la superficie de ataque y genera preocupaciones sobre la soberanía de los datos, lo que hace esencial contar con protección y gobernanza robustas.

Estos riesgos provienen de varias fuentes. Cada nuevo sensor IoT, pasarela o conexión inalámbrica añade un punto de entrada a la red, mientras que muchos sistemas PLC y SCADA antiguos carecen de cifrado o protocolos seguros, dejando los flujos de datos expuestos.

Más allá de las fallas técnicas, el tipo de datos recolectados también puede convertirse en una responsabilidad. La telemetría detallada sobre el estado de las máquinas puede revelar indirectamente cómo se ejecuta u optimiza un proceso. Este conocimiento podría dar una ventaja a terceros o competidores si los datos se vieran comprometidos.

Estos riesgos pueden mitigarse mediante:

- Segmentación de redes OT detrás de pasarelas y cortafuegos seguros para aislar activos críticos

- Implementación de una arquitectura de confianza cero con autenticación mutua y acceso con privilegios mínimos

- Cifrado de datos en tránsito y en reposo a través de sensores, pasarelas y capas en la nube

- Enmascaramiento o tokenización de datos sensibles para proteger la lógica propietaria antes de la transmisión

- Implementación de controles de integridad de firmware para evitar cambios de código no autorizados

- Garantía de propiedad del cliente sobre los datos PdM y alojamiento en entornos seguros y certificados (por ejemplo, AWS)

- Implementación de copias de seguridad y políticas de retención con plazos estrictos de purga

- Establecimiento de políticas claras de retención y eliminación de datos

- Definición de planes de respuesta ante incidentes OT/IT para contener y recuperarse de las brechas

¿Busca estandarizar los datos de mantenimiento mientras los mantiene totalmente protegidos?

En I-care, la ciberseguridad está integrada en nuestros servicios de mantenimiento predictivo (PdM). Nuestras soluciones están certificadas según la norma ISO 27001, el estándar global para la gestión de la seguridad de la información, lo que garantiza que los datos operativos de nuestros clientes se gestionan con el más alto nivel de gobernanza, confidencialidad e integridad.

Ventajas y Desventajas del Mantenimiento Predictivo

¿Cuáles son las ventajas y desventajas del mantenimiento predictivo? Incluso si el PdM ofrece beneficios mensurables, también introduce desafíos reales. Algunas ventajas son inherentes a su integración, mientras que ciertas limitaciones requieren una preparación cuidadosa.

A continuación, se presenta una visión equilibrada de las principales ventajas y desventajas del mantenimiento predictivo:

| Tema | Ventajas (Beneficios) | Desventajas (Desafíos) |

| Financiero | Costes de mantenimiento reducidos Reducción del Coste Total de Propiedad (TCO) Optimización de inventarios y cadena de suministro de repuestos Menos reparaciones de emergencia costosas | Inversiones iniciales en sensores, plataformas, formación e infraestructura |

| Fiabilidad | Mayor tiempo de actividad (uptime) Mayor vida útil de los activos Mejora del OEE (Disponibilidad, Rendimiento, Calidad) Tiempo medio de reparación (MTTR) más rápido gracias a repuestos preposicionados e intervenciones planificadas Información procesable para retroalimentación a OEM y selección inteligente de activos | Complejidad técnica y brechas de habilidades: requiere experiencia en IA/ML, especialistas en monitoreo de condiciones y formación continua |

| Seguridad y Cumplimiento | Mejora del rendimiento en seguridad Cumplimiento normativo más ágil y preparación para auditorías Detección temprana de condiciones peligrosas antes de que escalen | Riesgos de ciberseguridad y gobernanza de datos, incluida la ampliación de superficies de ataque y requisitos de soberanía de datos |

| Sostenibilidad y Estrategia | Mayor eficiencia energética Menor huella de CO2 Menos residuos y desperdicios gracias a intervenciones tempranas Bucle de mejora continua habilitado Mejor asignación del personal: menos intervención reactiva, trabajo más estratégico | Los beneficios pueden tardar en materializarse completamente y requieren una gobernanza sólida para sostenerse |

Aunque estos desafíos son reales, I-care ha desarrollado soluciones para contrarrestarlos:

- Nuestra solución de Mantenimiento Predictivo como Servicio elimina las pesadas inversiones iniciales

- Nuestras prácticas de ciberseguridad certificadas ISO 27001 protegen los datos operativos

- Nuestros programas de formación a medida cierran las brechas de habilidades y aceleran la adopción

Is Predictive Maintenance Right for Your Plant?

El mantenimiento predictivo ha demostrado su valor: mayor tiempo de actividad, menores costos, mayor vida útil de los activos y una mayor seguridad y cumplimiento normativo. Sin embargo, muchos responsables de planta dudan, preocupados por los costos, la complejidad técnica o si sus equipos están preparados para implementar PdM.

No es necesario adoptar el PdM de golpe. Es una estrategia adaptable y eficaz que permite comenzar con los activos más críticos y demostrar rápidamente ventajas claras.

Evitar una sola avería de máquina puede justificar la inversión, demostrar su rentabilidad y conducir a mejoras graduales en todo el proceso de mantenimiento a medida que se obtienen resultados.

¿Es el mantenimiento predictivo la solución adecuada para su planta?

Póngase en contacto con nuestro equipo para analizar sus operaciones e identificar la solución de mantenimiento que mejor se adapte a sus necesidades.