Descripción de la maquinaria

Este caso involucra un molino de retrituración ubicado en una mina en Australia. Es una unidad de molienda secundaria que reduce aún más el tamaño de las partículas de mineral tras la molienda primaria, para asegurar una liberación eficiente de los minerales antes del procesamiento posterior.

Su sistema de transmisión está compuesto por un motor, un acoplamiento, un reductor y un piñón que engrana con una gran corona dentada para hacer girar la carcasa del molino.

En este caso, el foco estuvo en el rodamiento lado motriz del eje del piñón, un elemento crítico que soporta el piñón bajo cargas pesadas y condiciones severas, permitiendo una transmisión fiable del par a la corona dentada.

Configuración de sensores y plataforma

Los ingenieros de fiabilidad de I-care instalaron sensores de vibración Wi-care™ en toda la línea de transmisión: dos en el motor, cuatro en el reductor (ejes de entrada y salida), dos en los rodamientos del eje del piñón y dos en los rodamientos del molino.

Una vez instalados, los sensores Wi-care™ envían automáticamente los datos de salud de las máquinas a I-see™, nuestra plataforma de análisis basada en IA. I-see™ clasifica estos datos para determinar si el equipo opera normalmente, presenta señales tempranas de falla o entra en un estado crítico.

La plataforma consolida esta información en informes claros de estado de las máquinas, que son revisados por analistas de I-care. Esta revisión experta permite detectar problemas potenciales de forma rápida y proporcionar recomendaciones accionables, como se detalla en los pasos siguientes.

Análisis detallado

Paso 1 | Detección temprana

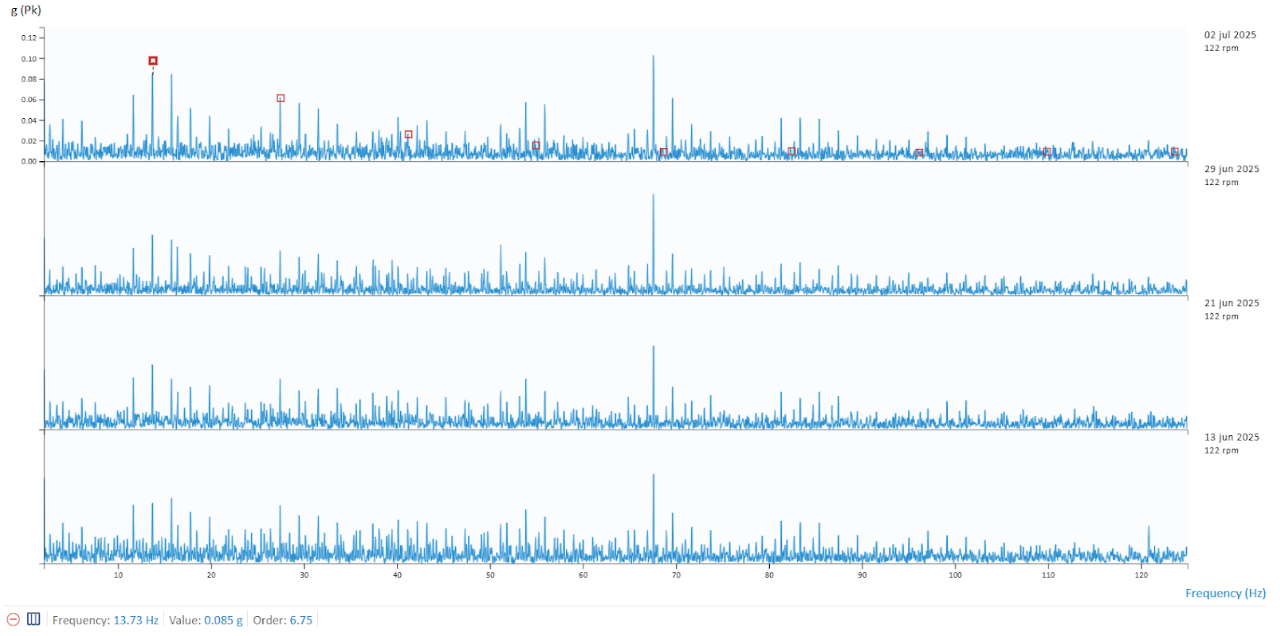

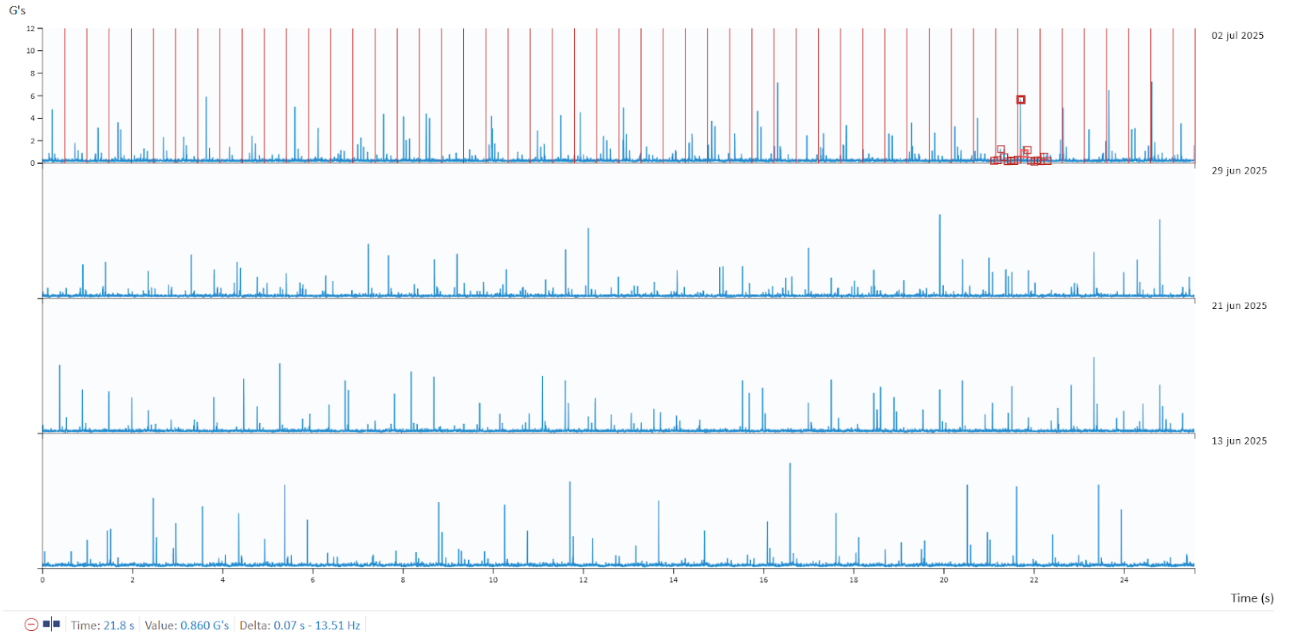

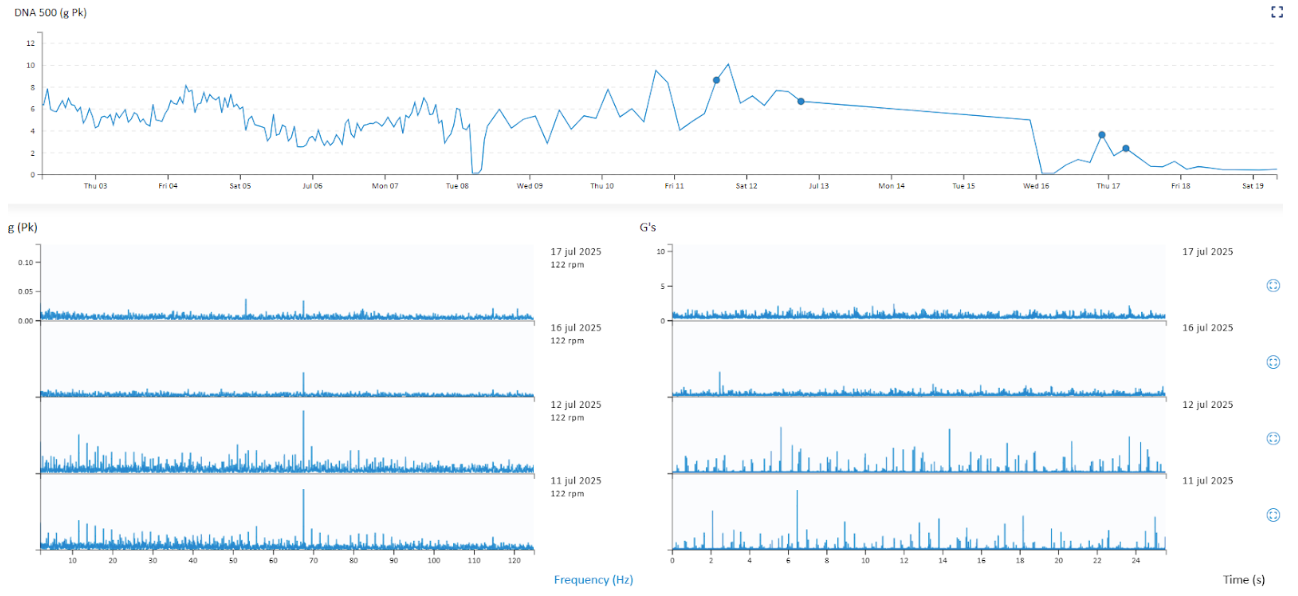

El 3 de junio, una semana después de instalar los sensores, I-see™ detectó patrones de vibración anormales en el rodamiento lado motriz del eje del piñón.

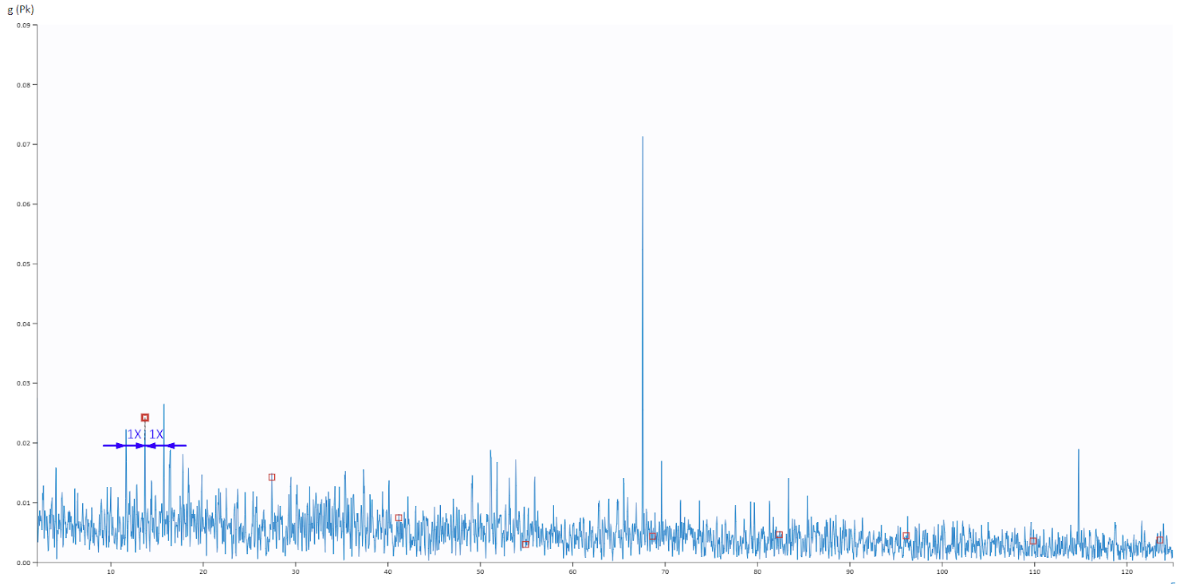

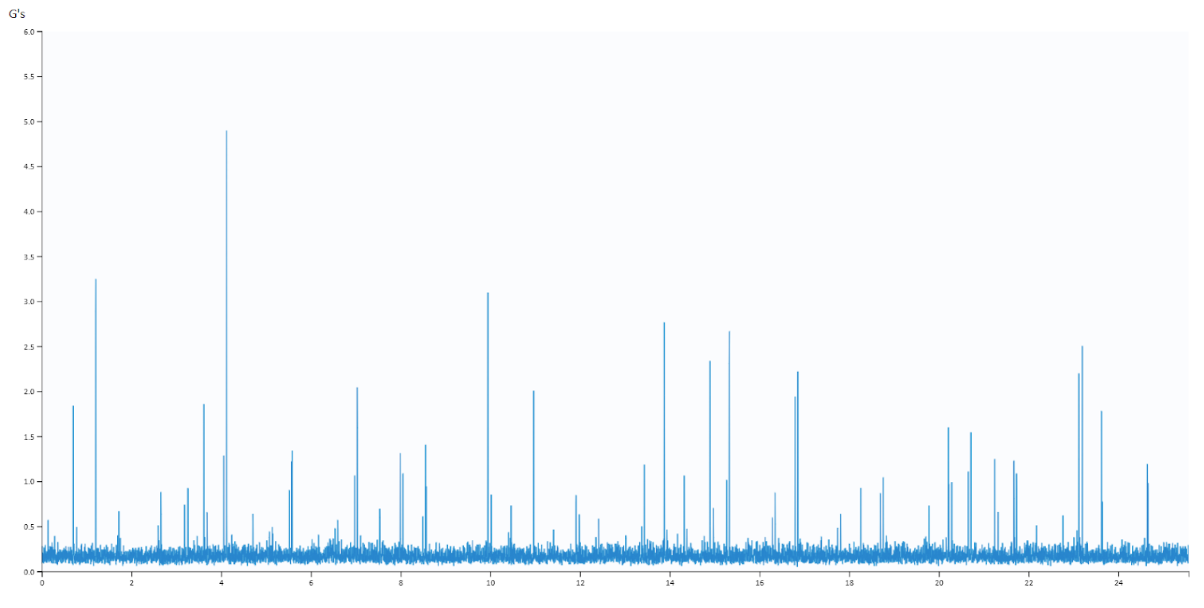

La medición en envolvente de alta frecuencia (I-DNA) reveló vibraciones asincrónicas con bandas laterales cercanas a 1× RPM, mientras que la forma de onda correspondiente mostraba impactos.

Estos indicadores apuntaban a un posible defecto severo en el rodamiento.

Paso 2 | Solicitud de información técnica

Tras la alerta, el ingeniero de I-care solicitó más detalles técnicos para validar el hallazgo inicial y afinar el diagnóstico.

Aunque los datos de vibración sugerían un defecto de rodamiento, era necesario contar con información específica del activo para confirmar el origen de la anomalía y descartar otras causas. Por ello, se solicitó al sitio:

- Proporcionar una hoja de frecuencias detallada y datos de tendencia adicionales para caracterizar mejor el defecto y monitorear su evolución.

- Confirmar los tipos exactos de rodamientos del piñón y del molino, además de detalles sobre el tipo de acoplamiento y la geometría de los dientes del reductor.

- Verificar visualmente, si es posible, la alineación y el estado de los dientes entre el piñón y la corona dentada, ya que el desalineamiento o desgaste podrían influir en las vibraciones observadas.

- Inspeccionar el acoplamiento y la alineación entre el eje de salida del reductor y el eje soportado por el rodamiento, comprobando posibles desgastes o juego.

- Estar atentos a ruidos anormales en el acoplamiento, posibles indicadores adicionales de tensión mecánica o desgaste.

Paso 3 | Diagnóstico refinado

El 6 de junio, tras recibir la información técnica solicitada, el analista de I-care refinó el diagnóstico.

Se confirmó que la velocidad del eje del piñón era de 122 RPM (derivada de 738 RPM × 22/133 dientes), lo que permitió vincular la anomalía con la frecuencia de paso de bolas en la pista exterior (BPFO) del rodamiento (SKF 22344 CCK/W33), aproximadamente a 6,65 órdenes.

La presencia de bandas laterales a 1× alrededor de esta frecuencia indicaba modulación una vez por vuelta, típicamente asociada a un juego interno elevado. Este patrón confirmaba firmemente el defecto del rodamiento.

El analista también observó que, a medida que avanza el defecto, los picos de vibración tienden a disminuir y el nivel de ruido aumenta debido al desgaste. En esta etapa, sin embargo, los picos seguían siendo muy marcados, lo que indicaba una fase temprana del defecto.

Cabe destacar que dos proveedores independientes —uno realizando análisis de vibraciones offline y otro mediante inspección por infrarrojos— no detectaron ninguna anomalía. Una tercera empresa sugirió que podía haber un problema en el rodamiento, pero sin poder identificarlo con precisión.

Con base en estos hallazgos, I-care recomendó mantener una supervisión continua (online y local), ya que el defecto aún estaba en una fase incipiente y no requería intervención inmediata. Se aconsejó reemplazar el rodamiento en la próxima parada de mantenimiento programada.

Paso 4 | Seguimiento

Durante las cuatro semanas siguientes, los patrones de vibración se mantuvieron estables, sin cambios significativos.

Paso 5 | Intervención planificada

El 16 de julio, seis semanas después de detectar el problema, se aprovechó una parada de mantenimiento programada para realizar una revisión. El rodamiento fue sustituido sin provocar una avería imprevista.

Paso 6 | Verificación posterior

Las mediciones realizadas tras la intervención confirmaron que la máquina se encontraba en buen estado.

No se detectaron frecuencias anómalas asociadas a fallos en rodamientos ni otras anomalías.

I-care continuó monitoreando el estado de la máquina mediante supervisión online.

Resultados

Cuando el mantenimiento predictivo da sus frutos: más de 1 millón de dólares evitados con I-care

Si el rodamiento del piñón hubiese fallado de forma inesperada, el molino podría haber estado fuera de servicio entre 12 y 24 horas. Con una capacidad de planta de 220 t/h, una ley de cabeza de 2 g/t y el precio del oro, cada hora de parada equivalía a unos 46.683 $. Una parada no planificada habría supuesto pérdidas de producción de entre 561.000 $ y 1,12 millones, sin contar los costes adicionales de reparaciones urgentes o posibles daños a la corona dentada.

Gracias a la detección temprana, I-care permitió planificar el reemplazo del rodamiento durante una parada programada, evitando costosos tiempos de inactividad y daños colaterales a componentes críticos.

Lo más importante: mientras que dos proveedores independientes no detectaron el defecto, y otra empresa de ingeniería solo identificó un problema genérico sin concretarlo, el sistema de I-care diagnosticó el fallo con precisión en la primera semana. La detección temprana mediante sensores Wi-care™, análisis de I-see™ y el seguimiento experto transformaron una posible crisis en una intervención controlada, garantizando la continuidad operativa y protegiendo el rendimiento financiero de la mina.

Descubre más

Casos de éxito

Nuestras soluciones cubren todos los equipos, incluidos los tuyos.

¿Listo para mejorar tu eficiencia?