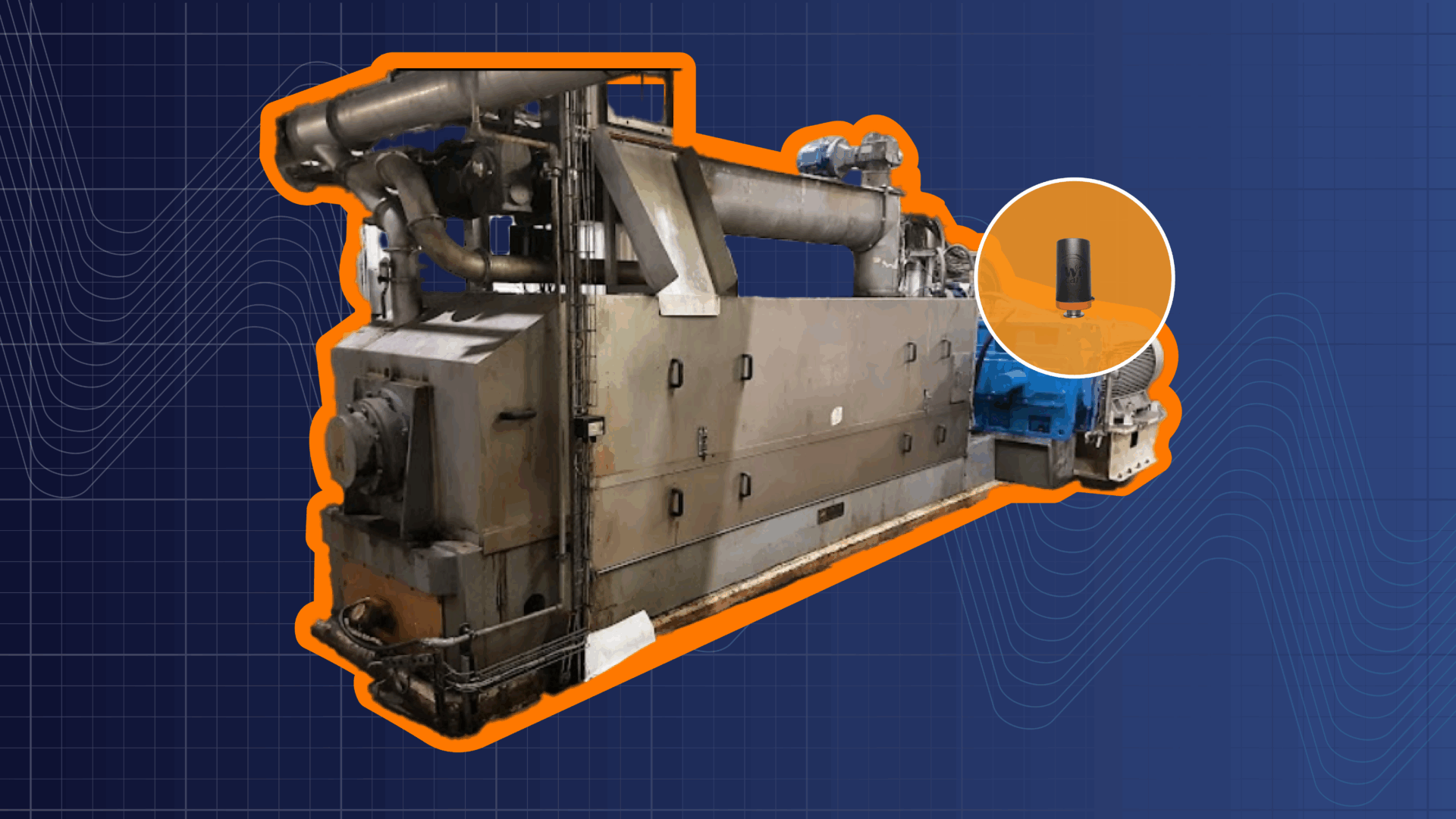

Descripción de la maquinaria

La prensa extractora se utiliza para extraer aceite de semillas, frutos secos u otros materiales vegetales. Funciona aplicando alta presión a través de un tornillo sin fin que gira dentro de un cilindro ajustado.

La prensa tritura y comprime la materia prima, forzando la salida del aceite por pequeños orificios, mientras que el residuo seco, conocido como torta o harina, se expulsa por separado.

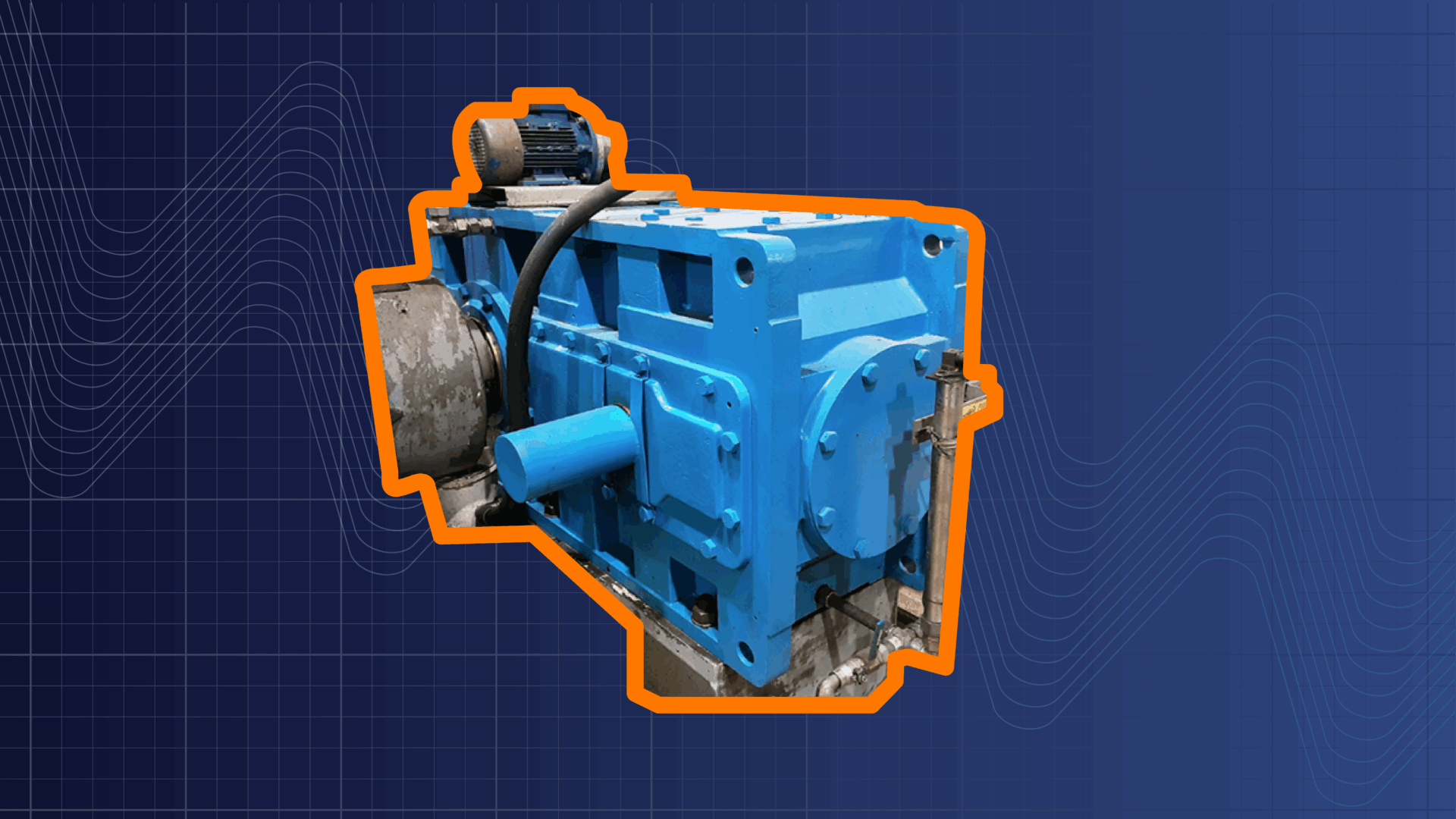

La cadena cinemática incluye:

Motor: 545 kW, 4 polos, variador de frecuencia (VFD)

Reductor: i = 18:1

Prensa extractora: ± 100 RPM

Dispositivos de monitorización y configuración del software

Los ingenieros de fiabilidad de I-care instalaron sensores de vibración Wi-care™ en los distintos equipos para monitorizar vibración, impactos y temperatura de todo el conjunto.

Se colocaron dos sensores en el motor y cuatro en el reductor para detectar posibles fallos. Dada su complejidad, la prensa contaba con dos sensores.

Una vez configurados, los sensores Wi-care envían datos de salud de máquina a I-see™, nuestra plataforma de análisis basada en IA. Su función es clasificar minuciosamente los datos y detectar si indican un funcionamiento normal, un problema potencial o una alarma crítica. Los análisis generados por IA se recogen en informes que ofrecen una visión clara del estado del motor, reductor y prensa.

Los analistas de I-care revisan estos informes para identificar problemas potenciales y formular recomendaciones, como se describe a continuación.

Análisis detallado

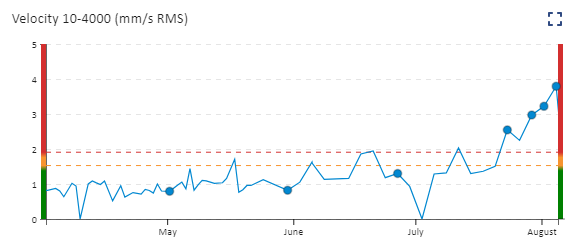

Paso 1 | Detección del problema

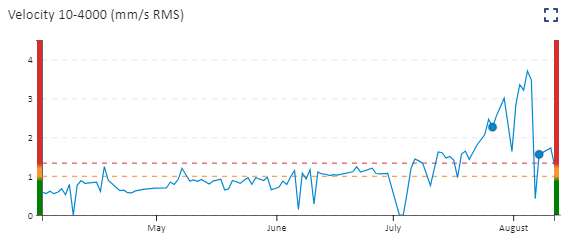

El panel de I-see señaló un problema en el reductor de la prensa, con varias lecturas consecutivas en nivel “alto”.

Esto activó un análisis detallado inmediato.

Paso 2 | Análisis

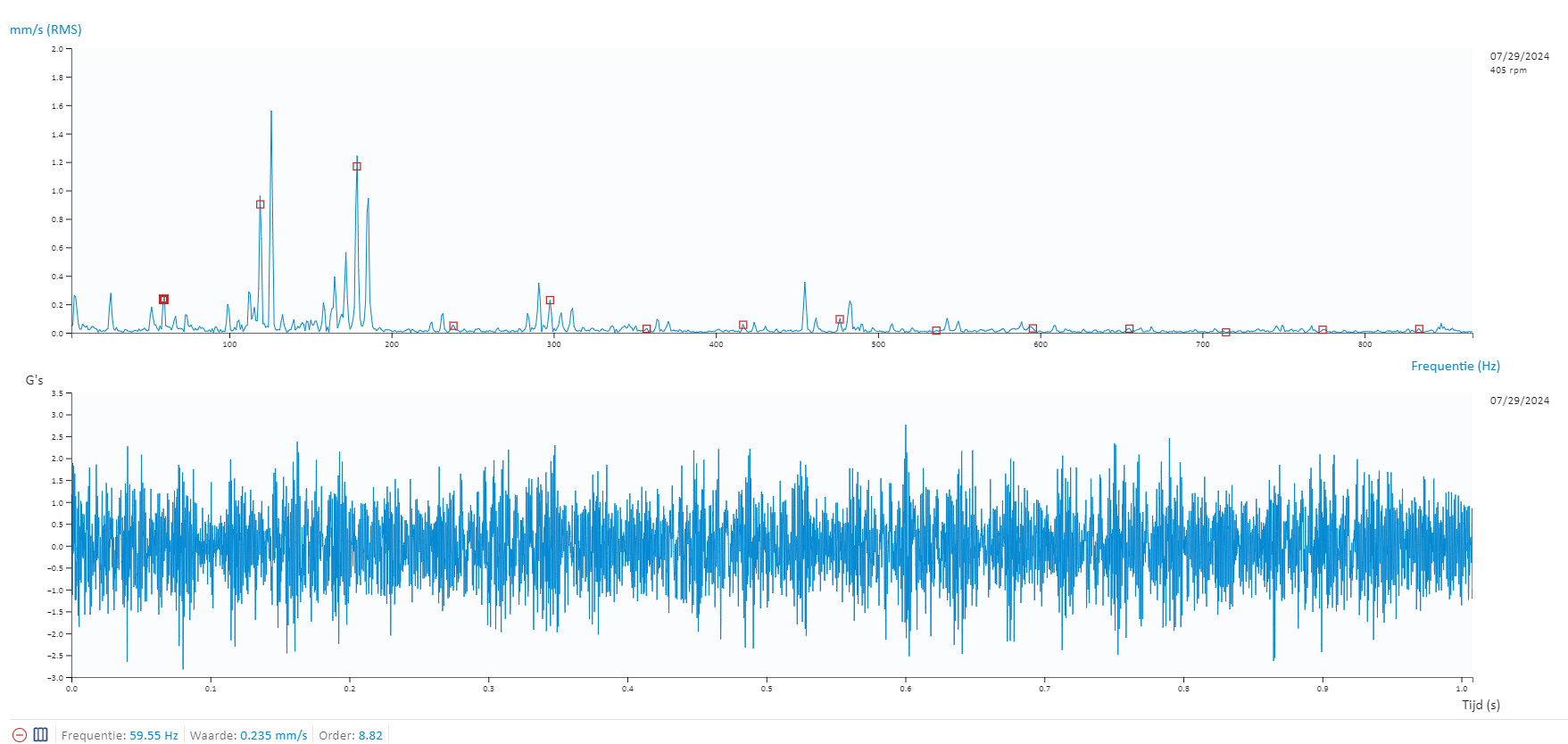

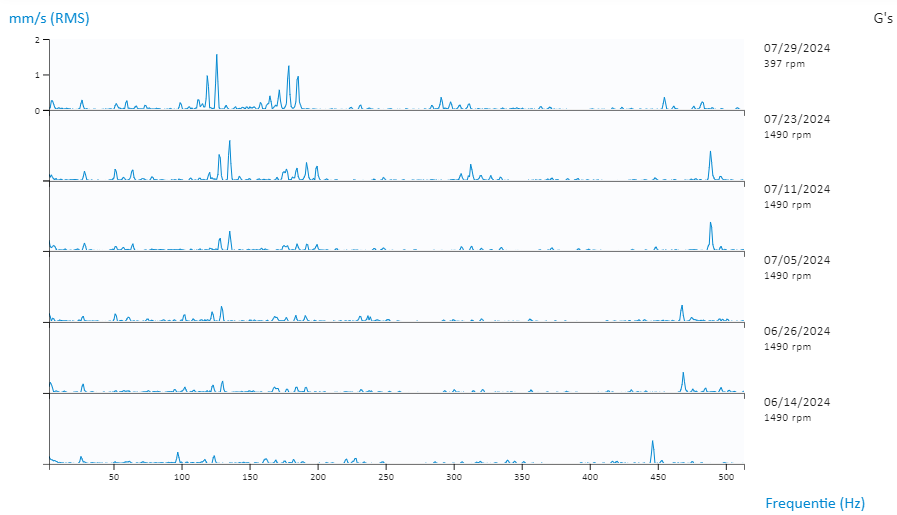

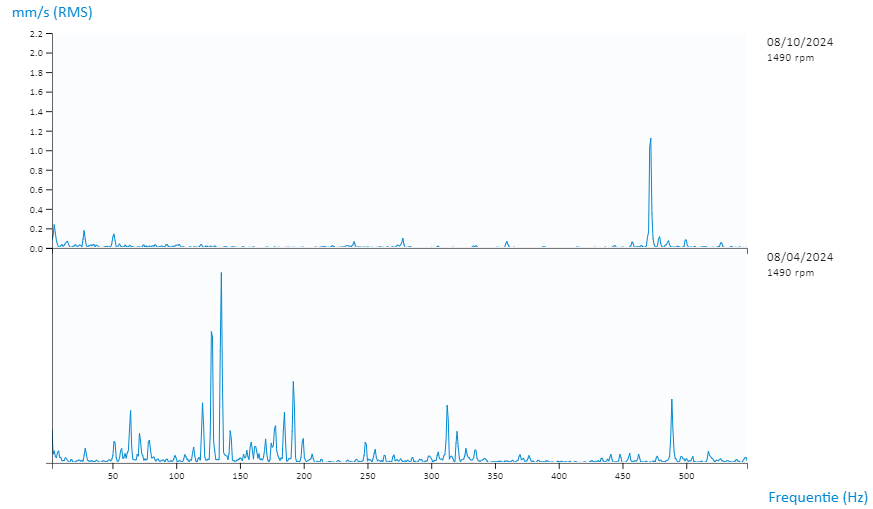

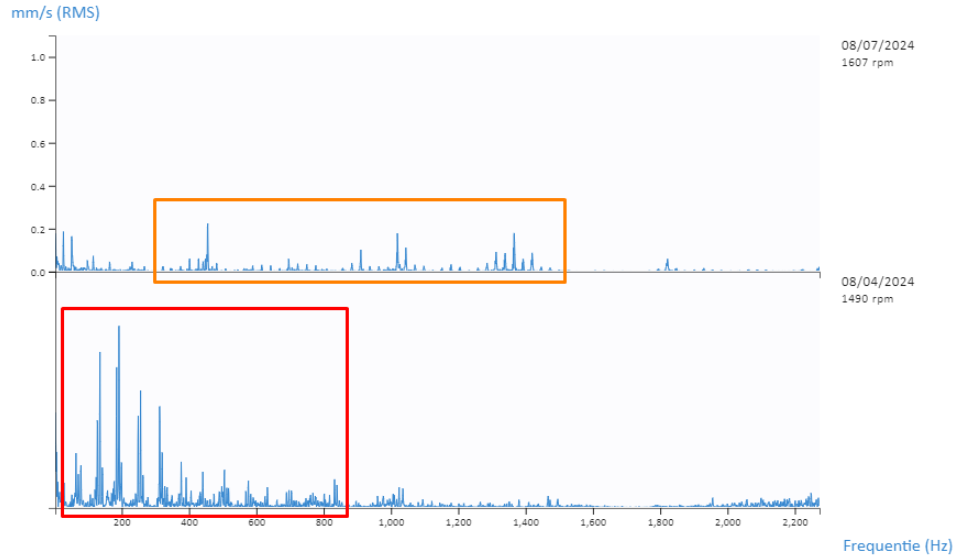

El gráfico siguiente mostró un aumento significativo de vibraciones en un mes, especialmente en el rango de baja frecuencia (0–500 Hz).

El análisis reveló una familia armónica en 8.82X con bandas laterales a 1X, correspondientes a la velocidad del eje intermedio (405 RPM).

El analista identificó esta firma como un patrón típico de defecto en la pista interior, confirmado por la coincidencia con la frecuencia teórica Ball Pass Frequency of Inner Race del rodamiento SKF 22328.

Paso 3 | Recomendación

Pocos días después de la alerta, en base a la evolución de la firma vibratoria, el experto de I-care recomendó sustituir los rodamientos del eje intermedio.

Hasta la intervención, el experto continuó el seguimiento del equipo para gestionar el riesgo.

Paso 4 | Monitorización

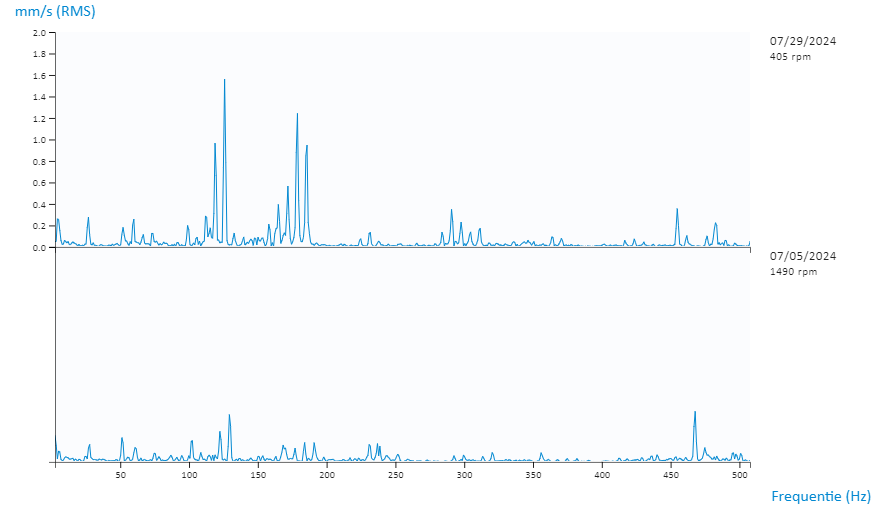

Durante el periodo de seguimiento previo a la intervención, la amplitud de vibración siguió aumentando, confirmando la urgencia de actuar.

Paso 5 | Sustitución

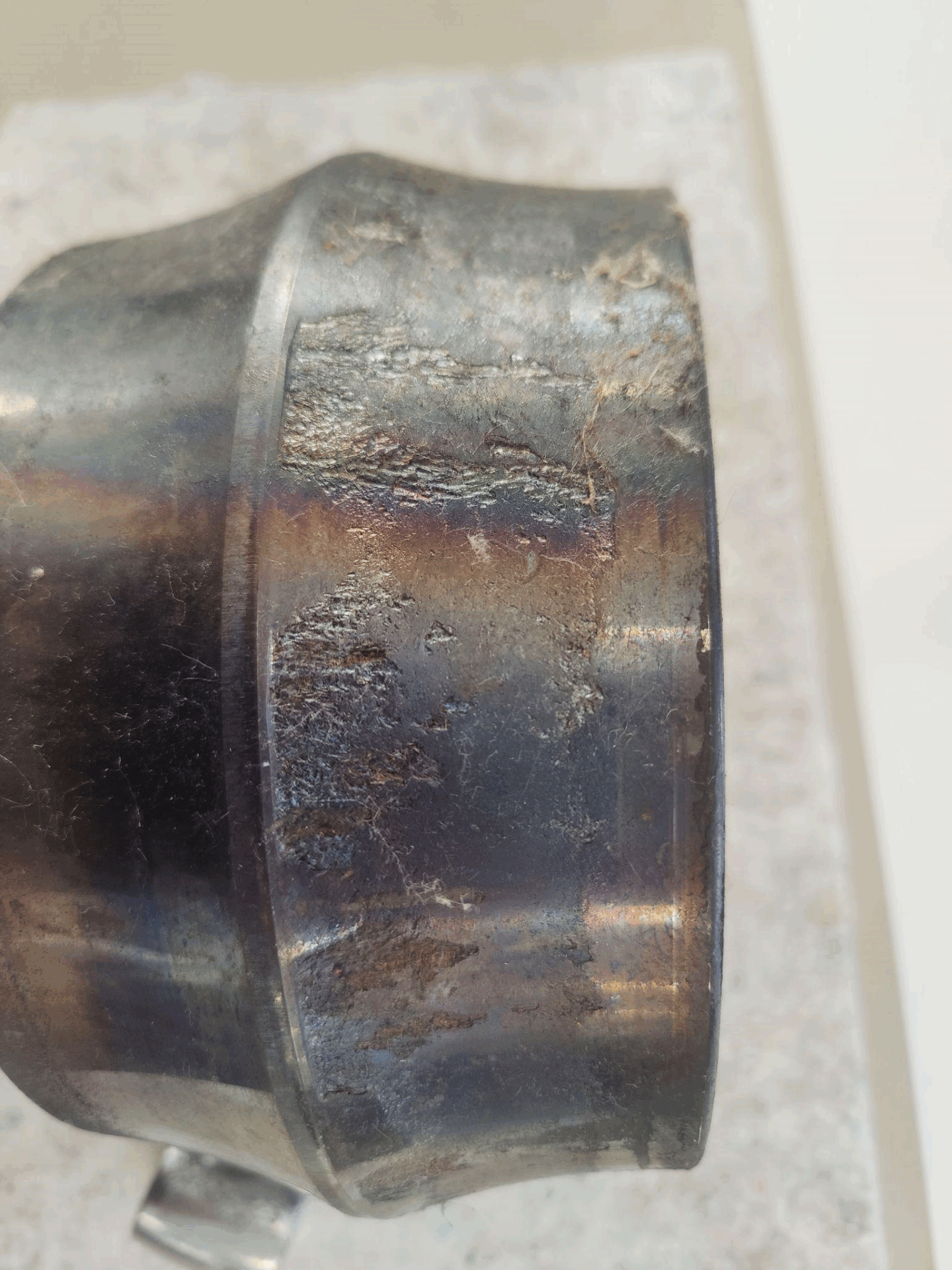

El operador de mantenimiento reemplazó los rodamientos pocos días después de la detección inicial, evitando daños mayores y una parada costosa.

Paso 6 | Verificación de eficacia

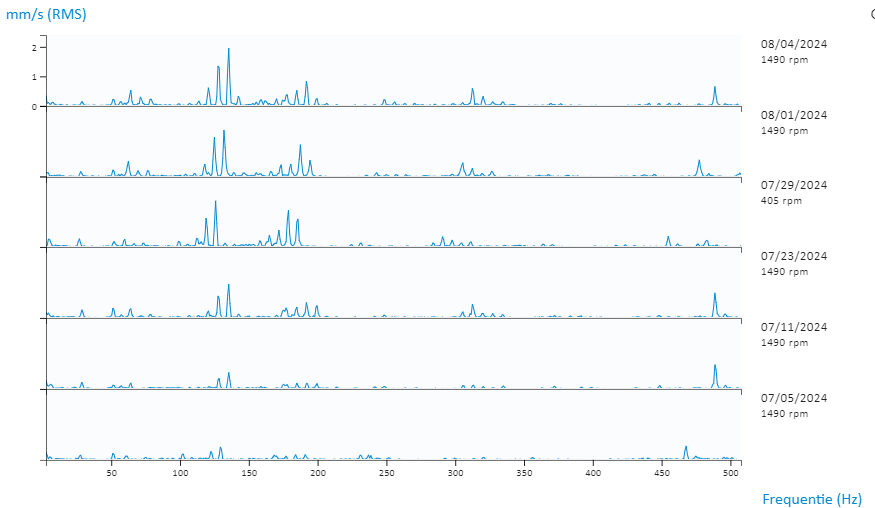

Tras el reemplazo, desapareció la vibración característica del defecto en la pista interior, como lo muestra la comparación de datos antes y después de la intervención. Esto confirmó la eficacia de la acción.

Paso 7 | Seguimiento posterior

Durante el mes siguiente, se detectó un aumento de vibración en la frecuencia de engrane entre el primer y segundo eje.

A raíz de estas nuevas vibraciones, una inspección visual reveló daños en el engranaje.

La causa raíz se remontó al reemplazo previo del eje intermedio por uno de una caja reductora distinta. Como cada eje tiene características mecánicas únicas, esta sustitución alteró el comportamiento vibratorio del sistema.

Sin embargo, un análisis detallado confirmó la estabilidad del sistema, permitiendo continuar con la operación segura durante varios meses más hasta el reemplazo completo del reductor.

Resultados

$55,000 ahorrados gracias a la prevención anticipada de fallos con I-care

Cuando una prensa está fuera de servicio, la capacidad de producción se reduce al 75%, lo que equivale a una pérdida de $1,850 por hora. Considerando que el reemplazo del reductor tarda 1.5 días y que la máquina opera unas 20 horas por día, la pérdida de producción por una falla inesperada se estima entre $48,000 y $63,000, sin contar la posible pérdida del reductor si no puede ser reparado.

Los fallos detectados en este caso habrían pasado desapercibidos sin la solución de mantenimiento predictivo de I-care. La avería habría provocado una parada importante y reparaciones costosas. En su lugar, la detección anticipada gracias a los sensores Wi-care, el monitoreo I-see™, recomendaciones oportunas y la comunicación proactiva de los expertos de I-care, garantizaron la continuidad operativa y evitaron interrupciones.

Learn About Our

Success Stories

Our Solutions Span All Assets,

Including Yours.

Are you ready to enhance your efficiency?