Durante décadas, un destornillador en el oído era el único sensor que los técnicos utilizaban para detectar rodamientos defectuosos. Hoy en día, los acelerómetros triaxiales han transformado esa verificación básica en espectros de alta resolución, identificando problemas mecánicos semanas antes de que se conviertan en fallos costosos.

Esto ilustra la evolución de los “trucos” tradicionales hacia prácticas de mantenimiento avanzadas, destacando la importancia del Mantenimiento Predictivo (PdM), que implica evaluaciones precisas para detectar fallos antes de que se conviertan en problemas graves.

El Análisis de Vibraciones en las soluciones de Mantenimiento Predictivo es la técnica dominante de monitoreo de condición utilizada para detectar signos tempranos de desgaste y defectos en máquinas mediante el análisis de patrones de vibración mecánica. Como elemento clave de los servicios de Mantenimiento Predictivo, permite detectar fallos mucho antes de que ocurra una avería funcional, reduciendo significativamente el tiempo de inactividad no planificado y optimizando las actividades de mantenimiento.

Al proporcionar flujos de datos de vibración en tiempo real, recolectados con sensores inalámbricos de monitoreo de vibraciones, el Análisis de Vibraciones complementa otras técnicas de monitoreo de condición, mejora el análisis, fortalece la toma de decisiones en mantenimiento y respalda la salud a largo plazo de los activos mediante programas optimizados de órdenes de trabajo.

Este artículo sirve como una guía sobre el Análisis de Vibraciones, detallando su proceso, herramientas necesarias e integración con una plataforma de Mantenimiento Predictivo. Además, cubre las fallas típicas que identifica, los activos que monitorea y por qué se considera una solución clave dentro de las estrategias de Mantenimiento Predictivo. También destaca ejemplos reales y beneficios prácticos de aplicar esta potente técnica en diversas industrias.

Tabla de Contenidos

¿Qué es el Análisis de Vibraciones?

El análisis de vibraciones es una técnica de monitoreo de condición poderosa y no invasiva para detectar anomalías mecánicas midiendo y analizando señales de vibración, incluidas formas de onda en el tiempo y espectros en el dominio de frecuencia, emitidas por maquinaria rotativa o alternativa durante su operación.

Este método se utiliza ampliamente en el mantenimiento predictivo, junto con otras técnicas de monitoreo de condición como: Termografía Infrarroja, Análisis de Aceite, Análisis Ultrasónico, amplificación de movimiento y análisis de circuitos de motor.

La maquinaria industrial rotativa vibra de forma natural, pero problemas mecánicos como desbalanceo, desalineación, defectos en rodamientos o desgaste de engranajes crean alteraciones distintas en estos patrones de vibración.

Dentro del mantenimiento predictivo, los técnicos realizan monitoreo de vibraciones utilizando sensores especializados (portátiles o montados) para identificar defectos emergentes mucho antes de que afecten la salud de la máquina o provoquen fallos o tiempos de inactividad.

¿Qué pretende detectar el Análisis de Vibraciones?

El análisis de vibraciones detecta una amplia gama de anomalías mecánicas que amenazan la salud del equipo y el rendimiento operativo general. Estos son indicadores tempranos de fallos, lo que permite una intervención anticipada y un mantenimiento más eficaz. El beneficio clave radica en identificar estos problemas mediante firmas de vibración anormales en espectros de frecuencia u ondas en el dominio del tiempo, antes de que se produzca una avería.

Cada modo de falla genera un patrón de vibración distinto, a menudo visible como picos dominantes, series armónicas o bandas laterales en el espectro. Estos patrones actúan como huellas digitales de los problemas mecánicos subyacentes, permitiendo diagnosticar fallos y seguir su evolución con el tiempo.

Detrás de cada firma de vibración hay un fenómeno físico: el desbalanceo crea fuerzas centrífugas, la desalineación introduce tensiones cíclicas, los defectos en rodamientos o engranajes producen frecuencias características de falla, y la resonancia estructural amplifica las amplitudes de vibración.

Específicamente, el análisis de vibraciones puede detectar:

- Desbalanceo: Un pico dominante a 1x la velocidad del eje, indicando problemas de distribución de masa en rotores, ventiladores o impulsores.

- Desalineación: Vibración a 1x y 2x la velocidad del eje, con componentes axiales elevados, lo que sugiere desalineación angular o paralela.

- Defectos en rodamientos: Patrones de alta frecuencia en frecuencias características de falla (BPFO, BPFI, BSF, FTF), asociados con fatiga o descamación en elementos rodantes.

- Holguras: Formas de onda no sinusoidales y múltiples armónicos (3x, 4x, 5x), lo que indica juego mecánico o sujeción inadecuada.

- Fallos en engranajes: Bandas laterales alrededor de frecuencias de malla de engranajes o cambios de amplitud, reflejando desgaste, picaduras o excentricidad.

- Resonancia: Vibración amplificada en frecuencias naturales de componentes o estructuras, típicamente dependiente de la carga o velocidad.

- Defectos en barras del rotor (en motores de inducción): Bandas laterales en la frecuencia de paso de polos, indicando rotura o grietas en las barras del rotor.

¿Qué activos se suelen monitorear con el Análisis de Vibraciones?

En la práctica, el análisis de vibraciones se aplica a una amplia gama de activos rotativos y alternativos en entornos industriales y de manufactura. Su eficacia es especialmente evidente al monitorear equipos críticos para la operación.

Incluso pequeñas variaciones en las firmas de vibración pueden revelar problemas emergentes, lo que permite a los equipos de mantenimiento intervenir antes de que se vea comprometido el rendimiento, la seguridad o la eficiencia. En los activos alternativos, este análisis requiere atención especial a las frecuencias parásitas y a los componentes secundarios de vibración generados por impactos o resonancias estructurales, que pueden enmascarar o distorsionar los indicadores reales de fallas si no se filtran o interpretan correctamente.

Activos típicos monitoreados con análisis de vibraciones incluyen:

- Bombas

- Motores eléctricos

- Cajas de engranajes

- Turbinas

- Ventiladores y sopladores

- Transportadores

- Agitadores

¿Cómo funciona el Análisis de Vibraciones?

El análisis de vibraciones es un proceso sistemático que comprende los siguientes cinco pasos detallados:

- Despliegue: sensores montados o por rutas.

- Recolección de datos de señales de vibración en amplitud y frecuencia en puntos clave como rodamientos y carcasas.

- Transformación de datos utilizando FFT (Transformada Rápida de Fourier) y análisis avanzado.

- Comparación de línea base del análisis con firmas “buenas” conocidas bajo condiciones operativas similares.

- Mapeo de firmas de fallos usando bibliotecas de frecuencias y referencia de RPM.

Paso 1: Modos de Despliegue

El análisis de vibraciones puede implementarse mediante monitoreo basado en rutas o sensores fijos, dependiendo de la criticidad del activo, accesibilidad y la frecuencia deseada de monitoreo.

- Modo basado en rutas: Los técnicos usan dispositivos portátiles para recoger periódicamente datos de vibración siguiendo rutas de inspección predefinidas. Este modo es adecuado para activos donde los chequeos periódicos son suficientes y el monitoreo continuo no aportaría valor adicional. Sigue siendo una opción rentable para detectar fallas en desarrollo en activos menos críticos, requiere personal capacitado y planificación de rutas regulares.

- Modo de sensores fijos: Involucra sensores IoT dedicados, cableados o inalámbricos, instalados permanentemente en los activos. Estos sensores permiten monitoreo continuo, automatizado y en tiempo real, lo que lo hace ideal para máquinas críticas o de alta velocidad donde la detección temprana es crucial para evitar paradas no planificadas. Una vez conectados a una plataforma de mantenimiento predictivo, los sensores permiten detección inmediata de fallas, alertas automatizadas y análisis de tendencias. Gracias a nuestro modelo de Mantenimiento Predictivo como Servicio, el monitoreo continuo ya no está reservado solo para activos críticos. Este modelo basado en suscripción hace que el monitoreo de vibración permanente sea accesible y rentable también para activos semi-críticos o no críticos, eliminando la necesidad de rutas manuales y asegurando una detección temprana de fallas y una toma de decisiones más rápida.

Paso 2: Recolección de Datos

Los datos de vibración recolectados generalmente incluyen amplitud, frecuencia, y ocasionalmente información de fase. Los sensores capturan datos en tres ejes (X, Y, Z) para un análisis completo del movimiento.

Los sensores se colocan estratégicamente en puntos críticos del activo, como rodamientos, carcasas o cajas de engranajes, para detectar eficazmente problemas mecánicos potenciales.

Paso 3: Transformación de Datos

Antes de la transformación, la señal de vibración cruda generalmente pasa por un filtrado para eliminar el ruido y mejorar la claridad de la señal. Este paso asegura la precisión y confiabilidad de los análisis posteriores al reducir interferencias y resaltar patrones relevantes vinculados a condiciones mecánicas.

Luego, los datos de vibración filtrados (forma de onda temporal) se transforman del dominio del tiempo al dominio de la frecuencia usando una Transformada Rápida de Fourier (FFT), uno de los procesos clave que convierte las señales crudas en información procesable. Esta transformación revela la amplitud de la vibración en diversas frecuencias discretas, permitiendo a los analistas identificar patrones de vibración característicos asociados con fallas mecánicas específicas.

En aplicaciones más sofisticadas, pueden aplicarse técnicas avanzadas como el análisis de envolvente. Este tipo de análisis aísla las modulaciones dentro de las señales de vibración, lo que lo hace particularmente eficaz para detectar defectos sutiles en rodamientos o engranajes, que no se identifican con métodos de análisis tradicionales. Por otro lado, las transformadas wavelet ofrecen capacidades mejoradas para detectar fallos que generan firmas de vibración transitorias o variables en el tiempo, proporcionando una mayor sensibilidad en comparación con los métodos FFT tradicionales. En conjunto, estos enfoques representan formas avanzadas de análisis de datos de vibración, y complementan el análisis FFT básico al aumentar la precisión del monitoreo de condición y del diagnóstico dentro de una estrategia de Mantenimiento Predictivo.

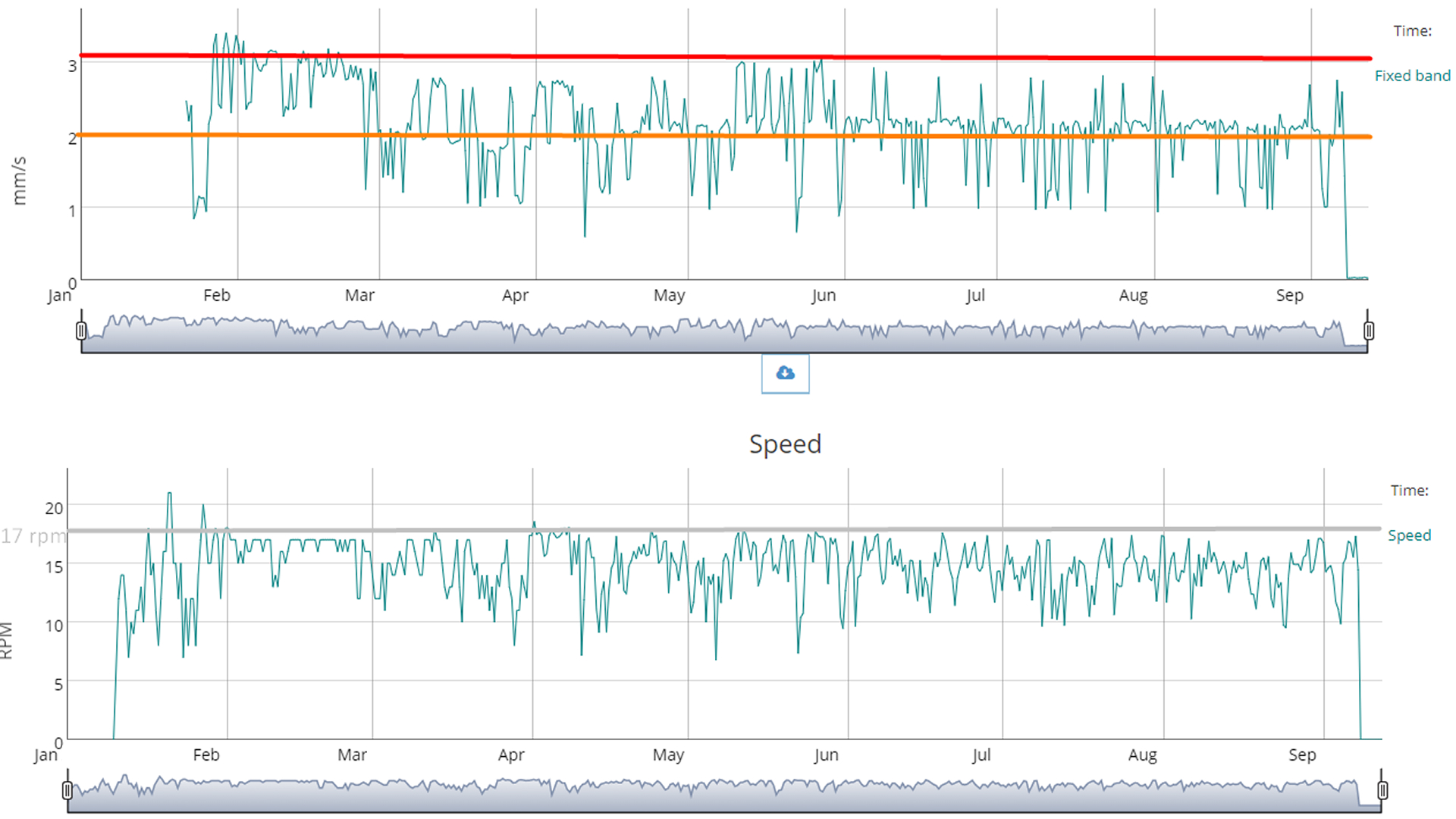

Paso 4: Comparación con la Línea Base

Los datos de vibración actuales, ya sean recopilados en tiempo real o recientemente adquiridos, se comparan sistemáticamente con una firma de referencia que representa el estado saludable conocido del mismo activo. Normalmente, los equipos de mantenimiento establecen estas firmas de referencia durante la puesta en marcha o bajo condiciones óptimas de operación confirmadas, sirviendo como puntos de referencia confiables para monitorear la salud del equipo a lo largo del tiempo.

El enfoque principal durante la comparación es detectar nuevos picos de frecuencia, cambios en frecuencias existentes o aumentos en la amplitud, que indiquen desviaciones respecto al comportamiento normal del activo. Identificar estas desviaciones tempranamente permite a los equipos de mantenimiento abordar proactivamente problemas mecánicos antes de que se agraven.

Para que las comparaciones sean precisas y significativas, las condiciones operativas bajo las cuales se recopilan los datos de referencia y los actuales deben coincidir estrechamente. Esto incluye parámetros como la velocidad de rotación, la carga aplicada, la temperatura y el entorno operativo. Cualquier discrepancia en estas condiciones puede comprometer significativamente la validez del diagnóstico.

Los sistemas avanzados de monitoreo de vibraciones mejoran aún más la precisión de esta comparación mediante la incorporación de aprendizaje automático y modelado estadístico. Estas tecnologías analizan profundamente los espectros de frecuencia entrantes en comparación con los datos históricos de referencia, refinando y ajustando dinámicamente las firmas de referencia con el tiempo. Al adaptarse continuamente a las condiciones operativas cambiantes y al comportamiento normal del equipo, los sistemas impulsados por inteligencia artificial proporcionan una detección de fallas cada vez más precisa y una mayor precisión predictiva.

Paso 5: Mapeo de Firmas de Fallas

Una vez que se genera el espectro de vibración en el dominio de frecuencia, también llamado espectro de frecuencia, se analizan cuidadosamente picos específicos para identificar posibles fallas mecánicas. Cada tipo de defecto mecánico produce patrones de frecuencia distintivos, también conocidos como firmas de falla, que resultan de interacciones físicas particulares dentro de la maquinaria.

En el análisis de vibraciones, las firmas de falla comunes incluyen:

- Patrón de frecuencia de paso de bola en la pista exterior (BPFO): indica un defecto en la pista exterior del rodamiento.

- Patrón de frecuencia de paso de bola en la pista interior (BPFI): indica un daño en la pista interior del rodamiento.

- Componente de frecuencia fundamental del tren de rodamientos (FTF): indica holgura o inestabilidad en la jaula del rodamiento.

- Componente de frecuencia de giro de bola (BSF): señala defectos en los elementos rodantes.

- Bandas laterales alrededor de frecuencias de engranajes, que reflejan desgaste de los dientes, desalineación o excentricidad.

- Sidebands around gear mesh frequencies, which means gear tooth wear, misalignment, or eccentricity.

- Pico dominante a 1x RPM del eje, lo cual indica desequilibrio, mientras que los componentes a 2x o 3x RPM del eje suelen indicar desalineación o juego mecánico.

Es importante destacar que el análisis de vibraciones no mide directamente las RPM (revoluciones por minuto). Normalmente, las RPM se miden de forma externa mediante tacómetros, codificadores o sensores láser. Sin embargo, conocer con precisión las RPM es fundamental para interpretar correctamente los espectros de vibración, ya que muchas frecuencias de falla se expresan como múltiplos de la velocidad de rotación. Por ejemplo, un pico a 60 Hz correspondiente a 1x RPM indica claramente un desequilibrio. Por tanto, el RPM actúa como un valor de referencia en el diagnóstico, aunque no se obtenga directamente de los datos de vibración.

Los analistas especializados o los sistemas automatizados de diagnóstico comparan sistemáticamente los picos de frecuencia identificados con bibliotecas de frecuencias de fallas, adaptadas específicamente a la geometría y las condiciones operativas del equipo. Este proceso de mapeo de firmas permite una identificación precisa y una corrección oportuna de fallas en desarrollo

¿Qué herramientas se utilizan en el análisis de vibraciones?

El análisis de vibraciones se basa en dos categorías de herramientas: hardware que capta señales de vibración de maquinaria rotativa, y software que procesa, transforma e interpreta esas señales en diagnósticos accionables.

Herramientas de hardware

- Recolectores de datos portátiles: Dispositivos manuales robustos utilizados durante inspecciones basadas en rutas para capturar datos de vibración en puntos de recolección predeterminados. Priorizan la adquisición rápida de datos y suelen ser utilizados por técnicos durante rondas de rutina.

- Analizadores de vibraciones portátiles: Instrumentos portátiles con procesamiento integrado que permiten espectros FFT en tiempo real, visualización de formas de onda y diagnósticos preliminares directamente en la máquina. Son ideales para resolución de problemas o investigaciones dirigidas por analistas capacitados.

- Sensores de vibración montados: Sensores cableados o inalámbricos instalados permanentemente que permiten monitoreo continuo o periódico. Capturan vibración triaxial (y a menudo temperatura), transmiten datos a plataformas de mantenimiento predictivo (PdM), y permiten una detección temprana de fallas en activos críticos, remotos o de difícil acceso.

Herramientas de software

- Software de análisis de vibraciones: Plataformas avanzadas utilizadas para procesar, analizar e interpretar datos de vibración. Proporcionan espectros FFT, formas de onda temporales, análisis de envolvente y otras vistas de diagnóstico, lo que permite una identificación precisa de fallas, comparación con valores de referencia y seguimiento a largo plazo de la salud del activo dentro de un programa de mantenimiento predictivo.

¿Cómo se integra el análisis de vibraciones con una plataforma de mantenimiento predictivo?

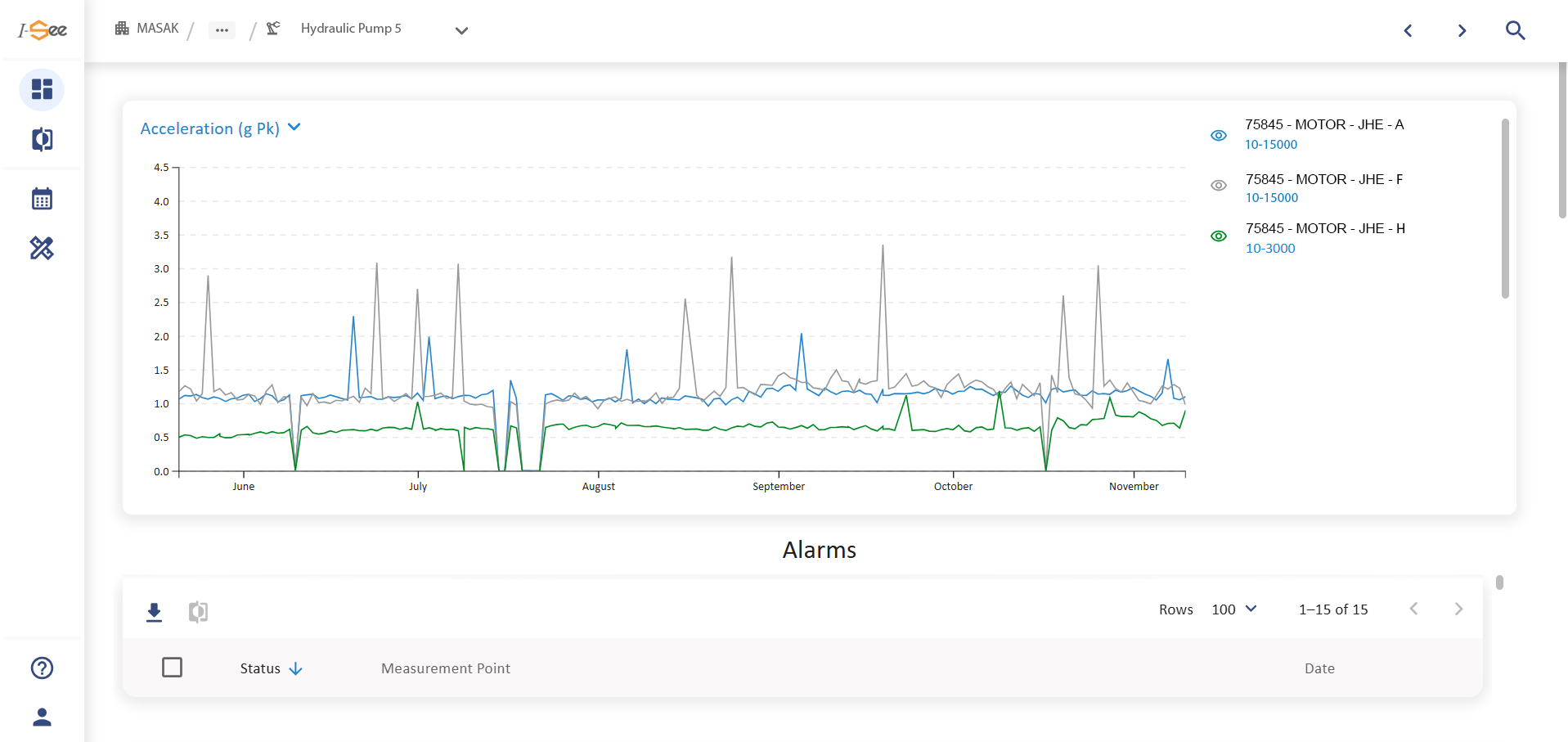

Dentro de un ecosistema de Mantenimiento Predictivo, los datos de vibración recopilados por sensores inalámbricos, analizadores portátiles o recolectores de datos portátiles se centralizan en una plataforma PdM (por ejemplo, software I-see).

La plataforma procesa tanto datos de vibración en línea como fuera de línea: las mediciones basadas en rutas se cargan para su procesamiento posterior y diagnóstico avanzado, mientras que los sistemas en línea transmiten continuamente espectros y formas de onda para un análisis en tiempo real. Este entorno unificado permite a los analistas y algoritmos automatizados trabajar sobre los mismos conjuntos de datos, revisar tendencias, ajustar umbrales, validar alertas y confirmar causas raíz.

Una vez cargado, cada punto de datos pasa por un proceso de normalización y etiquetado automático con los metadatos de activos relevantes. La plataforma luego realiza varios pasos automatizados de análisis, que incluyen:

- Trazado de tendencias de vibración de máquinas en comparación con líneas base históricas para detectar degradación gradual.

- Ejecución de algoritmos de detección de anomalías o modelos de IA/ML que detectan desviaciones repentinas o patrones de fallas emergentes.

- Clasificación automática de tipos de fallas (desequilibrio, desalineación, desgaste de rodamientos, holgura), seguimiento del estado del activo, y estimación de la Vida Útil Remanente (RUL).

- Activación de alertas cuando se superan umbrales definidos por el usuario o reglas de desviación base.

- Sugerencia de órdenes de trabajo para ser creadas en el sistema CMMS, EAM o ERP con prioridad para el seguimiento y la programación, mejorando la eficiencia general de la gestión del mantenimiento y garantizando que las tareas se ejecuten a tiempo.

¿Cuáles son las ventajas del Análisis de Vibraciones?

Al revelar anomalías mecánicas que de otro modo pasarían desapercibidas de manera temprana y precisa, el análisis de vibraciones se distingue por cuatro ventajas clave.

La primera es su capacidad para identificar una amplia variedad de tipos de fallas mediante firmas de vibración distintivas. Cada falla, como el desgaste de rodamientos, el desequilibrio del eje, la desalineación, el daño en los engranajes o el juego mecánico, produce un patrón de frecuencia característico. Al interpretar estos patrones, los equipos de mantenimiento pueden localizar e incluso predecir fallas en una máquina con gran precisión, a menudo mucho antes de que evolucionen hacia fallas que interrumpan la producción, asegurando una mayor disponibilidad y una mejor calidad de producción.

Otra ventaja clave del análisis de vibraciones es la riqueza de los datos de diagnóstico que proporciona. A diferencia de muchas otras técnicas de monitoreo de condición que se basan en indicadores de un solo valor, el monitoreo por vibraciones ofrece conjuntos de datos multidimensionales, incluidos espectros de frecuencia, formas de onda temporales e información del ángulo de fase, que en conjunto brindan una imagen completa del comportamiento dinámico de la máquina. Esta riqueza diagnóstica permite a los equipos de mantenimiento identificar la causa raíz de vibraciones anormales con una precisión excepcional y aplicar acciones correctivas específicas como el equilibrado dinámico, la alineación de ejes o ajustes estructurales. Como resultado, el análisis de vibraciones no solo previene fallas inesperadas, sino que también prolonga la vida útil de los activos, mejora la salud de la máquina, optimiza el rendimiento y proporciona ahorros de costos medibles gracias a una toma de decisiones más informada y una mejor planificación del mantenimiento.

La técnica también está especialmente bien adaptada para equipos rotativos de alta velocidad, incluidos turbinas, motores, bombas y cajas de engranajes. Estos activos son particularmente vulnerables a desequilibrios dinámicos, y pequeñas inconsistencias pueden escalar rápidamente. Mientras que otros métodos de monitoreo pueden pasar por alto señales de advertencia tempranas, el análisis de vibraciones ofrece la sensibilidad necesaria para detectar anomalías ocultas antes de que se agraven.

Finalmente, el Análisis de Vibraciones detecta de manera única la resonancia estructural (excitación a la frecuencia natural), un fenómeno en el que el activo o la estructura de soporte amplifica la vibración en su frecuencia natural. Estas condiciones son sutiles, peligrosas y raramente visibles mediante otras técnicas de monitoreo de condición, lo que hace que el análisis de vibraciones sea indispensable para sistemas complejos que operan a velocidades y cargas variables, contribuyendo directamente a una reducción del tiempo de inactividad gracias a la detección temprana de degradaciones sutiles.

¿Y si pudieras prevenir la falla?

El desequilibrio, la desalineación, el desgaste de rodamientos o la holgura a menudo se desarrollan silenciosamente hasta que provocan costosas paradas y reparaciones.

Con los sensores inalámbricos de vibración Wi-care de I-care recopilando datos continuamente y nuestros ingenieros PdM analizándolos con pericia, las fallas emergentes se detectan temprano, mucho antes de que afecten la seguridad, el rendimiento o la continuidad de la producción.

Convierte las vibraciones ocultas en información procesable.

¿Cuáles son las limitaciones del análisis de vibraciones?

Aunque el Análisis de Vibraciones es una técnica altamente eficaz para supervisar maquinaria rotativa, tiene ciertas limitaciones que afectan la precisión diagnóstica:

- Sensibilidad reducida a muy bajas velocidades de rotación, donde las señales de vibración de la máquina tienden a ser sutiles o indistintas. Aunque técnicas avanzadas de alta frecuencia como I-DNA pueden detectar fallos en rodamientos hasta 1 RPM, las tasas de éxito son menores en comparación con aplicaciones de mayor velocidad.

- Firmas de fallos complejas o superpuestas pueden dificultar la distinción precisa entre múltiples problemas mecánicos simultáneos, como el desequilibrio y el desalineamiento coexistentes. Sin embargo, con análisis e interpretación cuidadosa, aún es posible identificar de forma fiable las causas raíz.

- Ubicación y calidad de montaje de los sensores son críticas. Una instalación deficiente puede degradar la precisión de la señal y generar datos inconsistentes o engañosos.

- Altos costos de implementación para equipos complejos o distribuidos pueden hacer que el monitoreo por vibración no sea económicamente viable para ciertos activos o instalaciones pequeñas, especialmente cuando se requiere una red extensa de sensores e infraestructura de datos. Sin embargo, esta limitación puede superarse mediante una solución PdM como Servicio.

¿Y si todo fuera más fácil?

Wi-care como Servicio, la oferta de suscripción todo incluido de I-care, proporciona sensores, software y análisis experto por una tarifa mensual fija. El sistema se instala, mantiene y actualiza continuamente por especialistas, eliminando la necesidad de inversiones iniciales elevadas y haciendo accesible el monitoreo de vibraciones avanzado para cualquier instalación.

Ejemplo de uso en el mundo real

En una importante refinería petroquímica, se utilizó el Análisis de Vibraciones para supervisar compresores centrífugos de gas mediante sensores triaxiales montados automáticamente.

Con el tiempo, los analistas observaron un aumento constante en la amplitud de vibración en frecuencias correspondientes al engranaje y a la velocidad del eje (1x). Estos patrones coincidían con la firma característica de un desalineamiento del eje. Si no se hubiera corregido, podría haber provocado fallos en los rodamientos o en el acoplamiento.

Una alerta temprana permitió a los equipos de mantenimiento realizar el servicio necesario y corregir el alineamiento durante una parada programada, integrando la tarea en el mantenimiento planificado y evitando una avería no planificada. Esta detección temprana evitó una posible pérdida de producción valorada en cientos de miles de euros.

Habilidades y Formación Necesarias

El Análisis de Vibraciones requiere un conjunto de habilidades que va desde la recopilación básica de datos hasta la interpretación diagnóstica avanzada, dependiendo del nivel de participación.

Habilidades Requeridas

El Análisis de Vibraciones requiere un nivel de experiencia intermedio a avanzado, según la profundidad de la aplicación. Para un uso básico, los técnicos deben entender cómo manejar correctamente los sensores de vibración, recopilar datos de forma segura y seguir procedimientos estándar de inspección en una máquina.

Este nivel de competencia se logra típicamente a través de formación introductoria y es suficiente para tareas rutinarias de recopilación de datos. Sin embargo, el análisis en profundidad y el diagnóstico preciso exigen una base técnica más sólida.

Los analistas deben tener un buen conocimiento de la teoría de vibraciones, el procesamiento de señales y ser capaces de interpretar espectros FFT, formas de onda y datos de fase para identificar fallos mecánicos específicos y establecer conclusiones diagnósticas precisas. Para operar a este nivel, generalmente se requiere una certificación formal, como la de Analista de Vibraciones Categoría II o III según la norma ISO 18436.

Esta formación estructurada garantiza que los profesionales puedan analizar señales complejas con confianza y tomar decisiones de mantenimiento informadas.

Formación

¿Tu equipo tiene dificultades para aprovechar los datos de vibración o para obtener la certificación ISO 18436-2?

Technical Associates of Europe ofrece una gama completa de formación en análisis de vibraciones, desde talleres introductorios prácticos y el seminario “Vibration & 4.0 Sensors” hasta clases magistrales avanzadas y cursos de certificación ISO 18436-2 Categorías I, II, III y IV. Estos programas ayudan a tus equipos a dominar el análisis de vibraciones como una solución para la fiabilidad y la mejora del rendimiento.

Si prefieres formación in situ en Estados Unidos, Technical Associates of Charlotte ofrece formación presencial en análisis de vibraciones con certificación ISO Categoría I, II, III y IV, adaptada a tus instalaciones y activos.