En el panorama industrial actual, los paros no planificados y el aumento de los costes de mantenimiento representan una amenaza real para la productividad y la rentabilidad. Afortunadamente, el mantenimiento predictivo (PdM) permite a las empresas aumentar la disponibilidad de sus activos en más de un 30 % y reducir las fallas en más de un 70 %.

El mantenimiento predictivo es una estrategia de mantenimiento proactiva basada en datos que se apoya en técnicas de monitorización de condición en tiempo real (como vibraciones, ultrasonidos, análisis de aceite, etc.), analítica avanzada e inteligencia artificial para ofrecer una visión completa de la salud de los activos, detectar patrones sutiles de degradación y prever fallos potenciales antes de que ocurran.

En este artículo, se explica qué es el PdM a través de una explicación detallada del mantenimiento predictivo y por qué supone una transformación profunda en la forma de gestionar los activos y la disponibilidad operativa. También explicaremos cómo funciona el mantenimiento predictivo, en qué supera a otros métodos de mantenimiento y qué tecnologías y técnicas utiliza. Tanto si estás empezando desde cero como si quieres escalar, descubrirás cómo las empresas implementan el PdM paso a paso y cómo soluciones modernas como el mantenimiento predictivo como servicio (Predictive Maintenance as a Service) hacen que empezar sea más fácil que nunca.

Tabla de Contenidos

Comprender el Mantenimiento Predictivo

Definición

El mantenimiento predictivo (PdM) es una estrategia de mantenimiento proactiva que combina técnicas de monitoreo de condición, como ultrasonidos, vibraciones y análisis de aceite, con analítica avanzada e inteligencia artificial para recopilar, analizar y modelar datos sobre la salud de los activos. Detecta patrones sutiles de degradación, simula su evolución en el tiempo y estima la vida útil remanente (RUL) de los componentes.

A diferencia del mantenimiento reactivo tradicional, que sigue el modelo de “fallar y reparar”, el tiempo de inactividad no planificado genera costes directos promedio de $55.100 por grupo de máquinas y $308.300 por planta al año. El mantenimiento predictivo permite a los equipos de mantenimiento anticipar posibles fallos y optimizar tareas la planificación como la ejecución de las tareas de mantenimiento.

En planta, sensores inalámbricos de vibración y otros dispositivos IoT recopilan datos en tiempo real sobre salud de los activos. Estos datos se envían a una plataforma en la nube mejorada mediante modelos de aprendizaje automático, que los procesa para detectar patrones de desgaste y prever el RUL con varios meses de antelación. Estos insights permiten a los equipos de mantenimiento optimizar sus operaciones y programar intervenciones justo cuando se necesitan, maximizando así la disponibilidad de los activos, prolongando la vida útil de los activos y reduciendo los reemplazos prematuros y las reparaciones tardías.

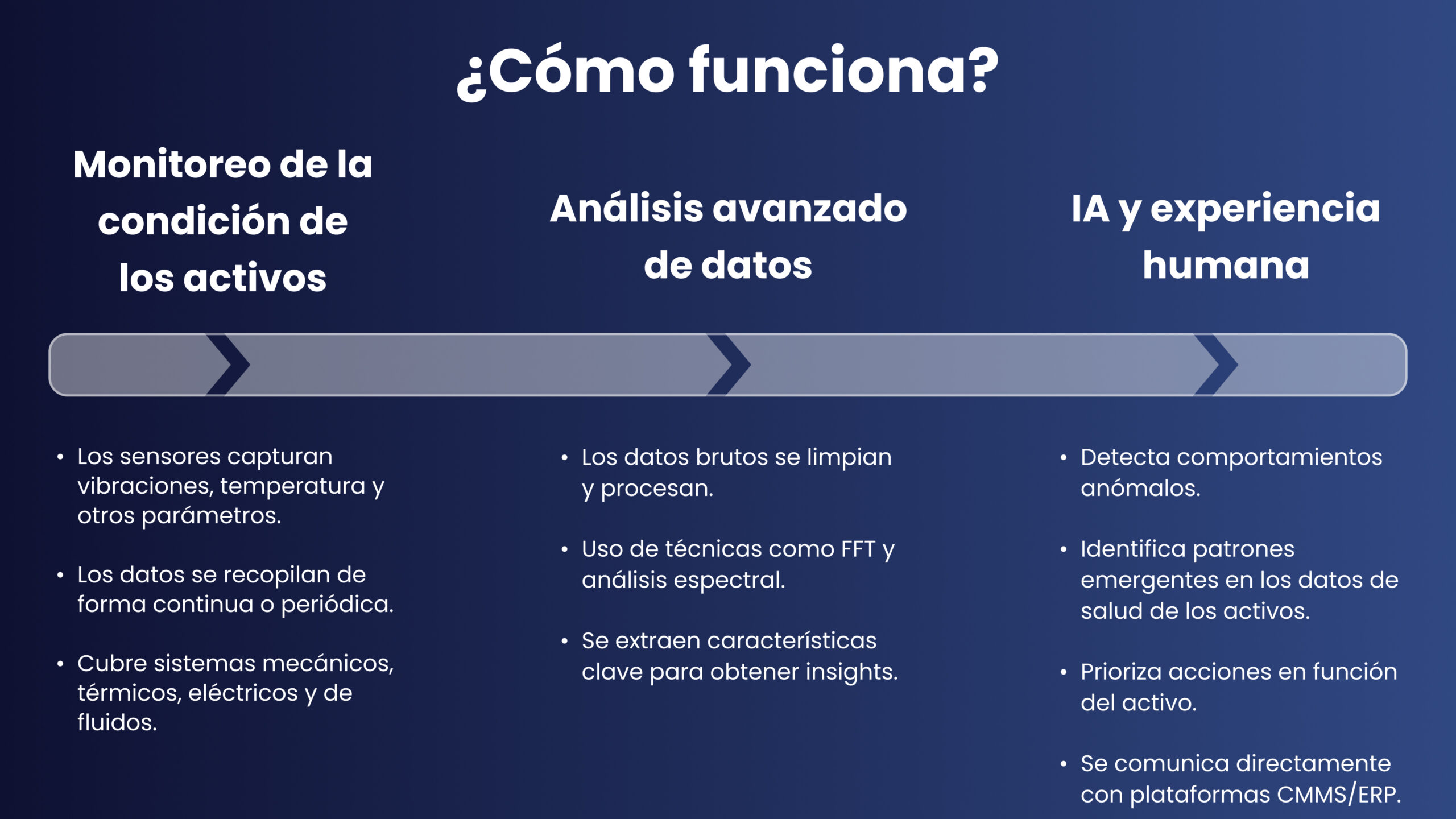

Cómo Funciona

El mantenimiento predictivo se basa en varios elementos clave:

- Monitoreo de condición de los activos

- Modelado y analítica avanzada de datos

- Plataformas de PdM impulsadas por IA y experiencia humana

Monitorización de Condición de los activos

El mantenimiento predictivo se basa en hardware de monitorización especializado que recopila una amplia gama de mediciones con sello temporal.

Por ejemplo, los sensores IoT de monitoreo pueden capturar datos de vibración en tres ejes y/o medir temperaturas que van de -40 °C a +125 °C, proporcionando datos brutos detallados y de alta fiabilidad sobre la salud de los activos.

Durante esta fase de adquisición de datos, las herramientas de medición como sensores de vibración y temperatura, cámaras infrarrojas, sensores de calidad de aceite, detectores ultrasónicos, sistemas de video de alta velocidad o analizadores de circuitos de motores alimentan una plataforma analítica centralizada con los datos de condición de los activos, ya sea de manera continua o conforme a intervalos de muestreo previamente programados. Estas herramientas proporcionan una línea base de condiciones operativas en los sistemas mecánicos, térmicos, eléctricos y de fluidos.

Modelado y Analítica Avanzada de Datos

El mantenimiento predictivo utiliza plataformas de analítica avanzada para convertir mediciones en bruto del estado de los activos en insights procesables, aplicando el método de procesamiento adecuado. Por ejemplo, los datos de vibración se analizan mediante la Transformada Rápida de Fourier (FFT), el procesamiento de imágenes permite interpretar tanto los datos termográficos como los obtenidos mediante Motion Magnification, y los análisis de aceite se someten a análisis espectral.

Durante esta fase de procesamiento y extracción de características, diferentes técnicas filtran el ruido y extraen las características relevantes (feature extraction) y preparan los datos para su interpretación.

Plataformas de PdM Impulsadas por IA y Experiencia Humana

Las plataformas de mantenimiento predictivo incluyen una capa de inteligencia artificial que primero detecta patrones anómalos y señala patrones emergentes en los datos de salud de los activos. Luego, prioriza las acciones en función de la criticidad del activo, el riesgo de fallo y su impacto operativo, permitiendo que los equipos de mantenimiento tomen decisiones oportunas y fundamentadas y prioricen las intervenciones más críticas y de mayor impacto operativo. Los paneles interactivos muestran el estado de los activos y resaltan alertas accionables, ofreciendo a los responsables de mantenimiento una visibilidad directa y en tiempo real sobre las prioridades operativas, y facilitando así una planificación eficiente y una mejor asignación de recursos.

Luego, los expertos revisan los patrones señalados, validan o ajustan los hallazgos del sistema e incorporan sus propios análisis en la plataforma. Gracias a este aprendizaje guiado por especialistas, que combina la experiencia humana con datos históricos y resultados reales, los modelos de aprendizaje automático se perfeccionan continuamente, evolucionando hacia modelos de predicción autooptimizados que se adaptan a los cambios en el entorno operativo. La plataforma genera alertas cuando se superan los umbrales definidos o cuando las reglas de desviación basadas en firmas de fallo detectan un comportamiento anómalo.

Finalmente, las plataformas de PdM pueden comunicarse directamente con los sistemas de gestión de mantenimiento computarizado (CMMS) o con plataformas ERP, automatizando órdenes de trabajo y alineando recomendaciones con los flujos de trabajo existentes. De esta forma, las plataformas de mantenimiento predictivo impulsadas por IA cierran la brecha entre el diagnóstico y la ejecución operativa, asegurando que se tomen las decisiones correctas, en el momento adecuado y sobre el equipo correcto.

Mantenimiento Predictivo vs. Otros Tipos Proactivos

Mantenimiento Predictivo vs. Mantenimiento Preventivo

El mantenimiento preventivo (PM) se basa en tiempos predefinidos o intervalos de uso, sin tener en cuenta el estado real del equipo. El mantenimiento basado en el tiempo (TBM, por sus siglas en inglés), que programa intervenciones estrictamente según el calendario o los intervalos de uso, es esencialmente una subcategoría de este enfoque.

Por ejemplo, un equipo de mantenimiento podría cambiar los rodamientos de un motor cada 5.000 horas, arriesgándose a reemplazos innecesarios si se ejecutan demasiado pronto o a paradas inesperadas si se retrasan demasiado.

En cambio, el mantenimiento predictivo (PdM) se basa en datos en tiempo real para detectar signos tempranos de desgaste y predecir fallos potenciales, lo que permite a los activos realizar mantenimiento solo cuando sea necesario.

Al reducir intervenciones innecesarias, disminuir costos y maximizar la disponibilidad de los activos, el PdM ofrece mayor tiempo de actividad y mayor eficiencia operativa que el PM.

Mantenimiento Predictivo vs. Mantenimiento Basado en Condición

El mantenimiento basado en condición (CBM) se basa en la monitorización en tiempo real de parámetros específicos del equipo, como temperatura, vibración o presión, y activa el mantenimiento tan pronto como las lecturas superan los umbrales predefinidos.

Por ejemplo, un sistema puede señalar un motor para su inspección si supera los 90 °C, evitando así una falla catastrófica, pero reaccionando solo cuando el daño ya ha comenzado a avanzar.

En cambio, el mantenimiento predictivo (PdM) detecta señales tempranas de desgaste incluso antes de superar cualquier umbral crítico. Por ejemplo, el PdM puede detectar fallos sutiles en el aislamiento de un motor a 75 °C, adelantándose al CBM, que actuaría solo al llegar a los 90 °C, lo que proporciona al equipo días o incluso semanas de anticipación. Esta capacidad de anticipación evita tiempos de inactividad no planificados, reduce los costes y es especialmente crítica en entornos con requisitos estrictos, como las salas blancas farmacéuticas, donde un problema en el equipo puede comprometer la calidad del producto o el cumplimiento normativo.

Mantenimiento Predictivo vs. Mantenimiento Prescriptivo

Prescriptive Maintenance (RxM) va más allá de la predicción para prescribir o incluso automatizar la respuesta óptima de mantenimiento, equilibrando la salud prevista de los activos, la disponibilidad de repuestos, la capacidad de la mano de obra y los calendarios de producción.

Por ejemplo, un sistema RxM podría analizar predicciones de desgaste en rodamientos junto con niveles de inventario y turnos de trabajo, para recomendar un servicio combinado para varias máquinas, y luego generar automáticamente órdenes de trabajo en el CMMS para minimizar el tiempo de inactividad y los costes laborales.En cambio, Predictive Maintenance (PdM) se centra en detectar señales tempranas de degradación y en pronosticar la vida útil remanente (RUL). Mientras que el PdM alerta a los activos sobre cuándo y dónde es probable que ocurra un fallo, deja el cómo y en qué secuencia totalmente en manos de los planificadores.

Los sistemas prescriptivos llevan los insights del PdM un paso más allá, utilizando algoritmos de optimización y reglas empresariales para priorizar tareas, asignar recursos y programar intervenciones en el orden más eficiente.

Cómo elegir la estrategia de mantenimiento adecuada

Seleccionar la estrategia de mantenimiento proactivo adecuada depende de varios factores, incluyendo la criticidad del activo (es decir, su importancia para las operaciones) y las consecuencias de su fallo (por ejemplo, pérdida de producción, riesgos de seguridad o impacto regulatorio).

Otros factores clave incluyen la disponibilidad de tecnologías de monitoreo, la calidad de los datos existentes, los recursos técnicos internos y el nivel de madurez general del programa de mantenimiento.

- El mantenimiento preventivo es más adecuado para activos no críticos o de bajo coste con patrones de desgaste predecibles, lo que permite a los activos planificar el mantenimiento de forma eficaz.

- El mantenimiento basado en condición (CBM) es apropiado para entornos donde el monitorización es posible y los patrones de fallo no son totalmente predecibles. Permite realizar mantenimiento cuando el equipo muestra señales medibles de deterioro.

- El mantenimiento predictivo (PdM) es ideal para activos críticos donde los fallos son costosos y el tiempo de inactividad debe minimizarse, especialmente cuando hay datos de condición en tiempo real disponibles para permitir la detección temprana y la predicción.

- El mantenimiento prescriptivo (RxM) se dirige a escenarios de mantenimiento complejos y/o delicados mediante el equilibrio entre la salud prevista del activo, la disponibilidad de repuestos, la mano de obra y los calendarios de producción, para recomendar y automatizar las respuestas óptimas.

| Tipo | Disparador de Activación | Eficiencia de Costes |

| Preventivo (PM) | Intervalos programados (por ejemplo, tiempo, ciclos de uso), independientemente del estado del equipo | Baja. Puede generar mantenimiento y paradas innecesarias. Consume aproximadamente el ~51% de todas las horas de mantenimiento, aunque muchas tareas aportan poco valor en términos de fiabilidad. Inmoviliza capital significativo en activos fijos. |

| Basado en Condición (CBM) | Condición del equipo en tiempo real mediante sensores o inspecciones. | Media. Requiere una inversión inicial en sensores. El mantenimiento solo se realiza cuando es necesario, principalmente en función de inspecciones manuales y umbrales predefinidos. |

| Predictivo (PdM) | Predicciones impulsadas por IA usando aprendizaje automático, datos históricos y en tiempo real de sensores. | Alta. Puede requerir una inversión inicial, a menos que se opte por un plan escalable todo incluido como el modelo de Mantenimiento Predictivo como Servicio. Los programas de PdM bien ejecutados ofrecen ahorros totales del 8 al 12 % y reducen los tiempos de inactividad de la planta entre un 5 y un 15 %. |

| Prescriptivo (RxM) | Recomendaciones algorítmicas activadas por previsiones combinadas del estado de los activos, la disponibilidad de repuestos, la capacidad de mano de obra y los programas de producción. | Muy alto. Aprovecha las conclusiones del mantenimiento predictivo junto con lógica de optimización para generar ahorros adicionales y minimizar el tiempo de inactividad, aunque requiere un mayor esfuerzo de integración. |

Una vez que hayas evaluado individualmente cada estrategia (PM, CBM, PdM, RxM) en función de las necesidades de tus activos, puedes apoyarte en un marco de trabajo de más alto nivel para decidir qué táctica aplicar en cada caso.

Los siguientes marcos probados (RCM, RBM y TBM) te ayudarán a alinear cada táctica con la criticidad de los activos, el riesgo y el nivel de madurez operativa.

- Mantenimiento Centrado en la Fiabilidad (RCM) utiliza análisis estructurados de riesgos (por ejemplo, AMFE) para vincular la criticidad de cada activo y sus modos de fallo con el enfoque de mantenimiento más eficaz. El PdM solo se aplica cuando aporta valor, evitando inversiones innecesarias en sensores para activos de bajo impacto. Tal como lo confirma un estudio de McKinsey, los programas híbridos que integran PdM dentro de un marco RCM ofrecen un retorno sobre la inversión significativamente mayor que las implementaciones independientes.

- Mantenimiento Basado en Riesgos (RBM) prioriza los activos según la probabilidad y las consecuencias de fallo, a menudo dentro de un programa RCM, para determinar dónde deben aplicarse primero técnicas como PdM o CBM.

- Mantenimiento Basado en el Tiempo (TBM) programa las intervenciones en intervalos fijos de calendario o uso, independientemente del estado real del activo o de su perfil de riesgo, por lo que es más adecuado como estrategia base para activos de baja criticidad que como marco proactivo independiente.

Teniendo en cuenta estos marcos, comienza de forma sencilla y escala progresivamente hacia un modelo completo de mantenimiento predictivo. Introducir un programa PdM, empezando por los activos más críticos o propensos a fallos, ofrece los beneficios más rápidos en cuanto a disponibilidad, eficiencia de costes y uso de recursos. Aunque cada activo opera en un contexto propio, el PdM sigue siendo el referente. Otros enfoques de mantenimiento solo se aplican cuando la cobertura predictiva ofrece un valor incremental limitado en la actualidad.

Técnicas de Monitoreo de Condición en el Mantenimiento Predictivo

El mantenimiento predictivo se basa en seis métodos de diagnóstico clave para ofrecer una visibilidad de 360 grados sobre el estado de los equipos.

Estos métodos permiten a los activos de mantenimiento identificar fallos en una amplia variedad de sistemas mecánicos, eléctricos y de fluidos, ayudando a anticipar y prevenir hasta el 75 % de los fallos potenciales.

- Análisis de vibraciones: utiliza análisis espectral de frecuencia para detectar e identificar fallos tempranos en rodamientos, el principal modo de fallo que identifica con mayor precisión, así como desequilibrios, desalineaciones o desajustes en equipos rotativos. Es especialmente eficaz en bombas, motores, reductores y ventiladores, donde pequeños cambios mecánicos pueden escalar rápidamente en fallos costosos.

- Termografía infrarroja: Captura imágenes térmicas para identificar componentes sobrecalentados, fallos eléctricos o problemas de aislamiento. Es ideal para monitorear paneles eléctricos, rodamientos, motores y centros de control de motores, y también puede detectar fugas de gas si se combina con ópticas diseñadas para captar firmas térmicas específicas.

- Análisis de aceite: Analiza las propiedades del lubricante para identificar desgaste interno de componentes, contaminación del fluido y degradación del lubricante. Es especialmente útil en motores, reductores, compresores, sistemas hidráulicos y turbinas, donde los cambios en la condición del aceite proporcionan señales tempranas de problemas mecánicos.

- Análisis de ultrasonido: utiliza ondas sonoras de alta frecuencia para identificar fricción, turbulencia y anomalías acústicas en sistemas presurizados o mecánicos, incluso en entornos ruidosos donde otros métodos no son eficaces. Es especialmente útil para válvulas, redes de tuberías, sistemas de aire comprimido, rodamientos y componentes eléctricos, donde fugas tempranas, fallos o descargas generan firmas ultrasónicas antes de que evolucionen a un estado crítico.

- Ampliación de movimiento (Motion Magnification): usa análisis por vídeo para amplificar y visualizar vibraciones y desplazamientos sutiles en maquinaria o estructuras, haciendo detectables patrones de movimiento que serían invisibles a simple vista. Es muy útil en sistemas de tuberías, equipos rotativos, estructuras de soporte y cimentaciones, donde señales tempranas de inestabilidad, desalineación o resonancia pueden identificarse antes de que escalen.

- Análisis de circuitos de motor: Evalúa la integridad eléctrica de los bobinados y circuitos del motor mediante pruebas de voltaje y de corriente de firma, para detectar fallos de aislamiento, defectos en las barras del rotor y desequilibrios de fase. Es especialmente útil para motores, generadores, transformadores y otros sistemas eléctricos en sectores como manufactura, energía y climatización (HVAC), entornos donde la detección temprana previene fallos y reduce las pérdidas de energía.

Beneficios del Mantenimiento Predictivo

A diferencia de las estrategias de mantenimiento proactivo basadas en calendarios, el PdM se adapta dinámicamente al estado real del equipo.

El mantenimiento predictivo ofrece varias ventajas y aporta un valor transformador en tres dimensiones clave:

Reducción de costes

El PdM reduce tanto los costes directos como los indirectos de mantenimiento.

El PdM evita intervenciones innecesarias y permite un mantenimiento más inteligente y planificado, minimizando el consumo de repuestos, reduciendo las horas de trabajo, agilizando la logística y optimizando la programación y asignación de recursos.

Más allá del mantenimiento, el PdM también ayuda a prevenir fallos inesperados de los activos, protege la producción, reduce los problemas de calidad y evita desperdicios costosos, como lotes rechazados en industrias reguladas como la farmacéutica.En promedio, el mantenimiento predictivo reduce los costes de mantenimiento en aproximadamente un 25 %.

Eficiencia, Vida Útil y Rendimiento

El PdM mejora la continuidad operativa y prolonga la vida útil de los activos.

El mantenimiento predictivo detecta señales tempranas de degradación y activa intervenciones puntuales y planificadas, lo que aumenta la Eficiencia Global de los activos (OEE), reduce los tiempos de cambio y arranque, disminuye el consumo energético y mejora el rendimiento del primer intento al asegurar que las máquinas funcionen dentro de tolerancias operativas estrictas, reduciendo el riesgo de defectos de calidad y retrabajos.

Atacar el desgaste antes de que se acelere aumenta el tiempo medio entre fallos (MTBF), mantiene los activos dentro de sus tolerancias de diseño y protege el rendimiento a largo plazo, lo que permite a los activos entregar una producción constante y una calidad estable durante toda su vida útil.En promedio, el mantenimiento predictivo extiende la vida útil de los activos en un 20 % a 40 %.

Seguridad y Medio Ambiente

El PdM ayuda a proteger a los trabajadores y al medio ambiente.

El PdM emite alertas tempranas que evitan incendios, fugas y fallos mecánicos, permitiendo a los activos planificar intervenciones con antelación y mantener las operaciones dentro de los límites seguros, garantizando el cumplimiento normativo y reduciendo los incidentes registrables.

Detectar las causas raíz antes de que escalen —como la detección de fugas de sellos en sectores como el del petróleo y gas— refuerza los protocolos de seguridad, evita pérdidas asociadas a la calidad (desechos, retrabajos, productos fuera de especificación), mejora continuamente el rendimiento ambiental y respalda los objetivos de Responsabilidad Social Corporativa (RSC) y sostenibilidad.

En promedio, el mantenimiento predictivo reduce en más del 10 % los riesgos en seguridad, salud, medio ambiente y calidad.

Ejemplos de PdM en diferentes industrias

Con el mantenimiento predictivo, las industrias no solo aplican una mejora técnica, sino que experimentan un cambio transformador en cómo maximizan la disponibilidad, optimizan el rendimiento y gestionan los riesgos operativos.

A continuación, se presentan cuatro ejemplos que ilustran cómo el PdM aporta valor; prácticamente cualquier industria intensiva en activos puede obtener beneficios similares.

- Industria farmacéutica: El PdM permite detectar anomalías sutiles en distintas categorías de activos, como sistemas HVAC, biorreactores, sistemas de filtración, transportadores, líneas de envasado y prensas de comprimidos, mucho antes de que amenacen las condiciones estériles o la calidad del producto. Este monitoreo se realiza de forma continua para evitar costosas degradaciones en salas limpias. El PdM garantiza la calidad de los lotes, el cumplimiento normativo y una producción ininterrumpida.

- Alimentación y bebidas: El PdM monitoriza transportadores, unidades de refrigeración y líneas de embotellado, previniendo fallos mecánicos que podrían provocar deterioro del producto, riesgos higiénicos o paradas costosas. Minimiza los fallos imprevistos que pueden interrumpir el flujo de producción y reducir la productividad general. El mantenimiento predictivo ayuda a mantener la seguridad, eficiencia y cumplimiento en entornos de procesamiento de alta velocidad.

- Industria química: El PdM detecta señales tempranas de desgaste de sellos, cavitación o falta de caudal, desalineaciones por vibración, fugas, incrustaciones y sobrecalentamientos en activos clave, como bombas centrífugas y de accionamiento magnético, bombas de anillo líquido y de pistón, tanques de almacenamiento, ventiladores, compresores de tornillo, lóbulos rotativos, alternativos, reductores y centrífugas. Además, el PdM mantiene una producción estable y protege el rendimiento y la productividad en entornos de flujo continuo.

- Energía eólica: El PdM monitorea cajas de engranajes, rodamientos principales, sistemas de paso y orientación, y generadores mucho antes de que los fallos escalen a pérdidas costosas o paradas forzadas. Activa intervenciones planificadas en lugar de respuestas de emergencia, reduciendo los costes de movilización de grúas y visitas no programadas. El mantenimiento predictivo permite a los activos dimensionar correctamente los repuestos, evitando faltantes o exceso de stock, también aumenta la disponibilidad de las turbinas, prolonga la vida útil del tren motriz y mejora la producción energética anual.

Más allá de estos ejemplos, el mantenimiento predictivo aporta valor a todos los sectores industriales, incluidos automoción, materiales de construcción, energía, industria naval y offshore, minería y extracción, petróleo y gas, papel y celulosa, y siderurgia.

Implementación de un Programa de Mantenimiento Predictivo

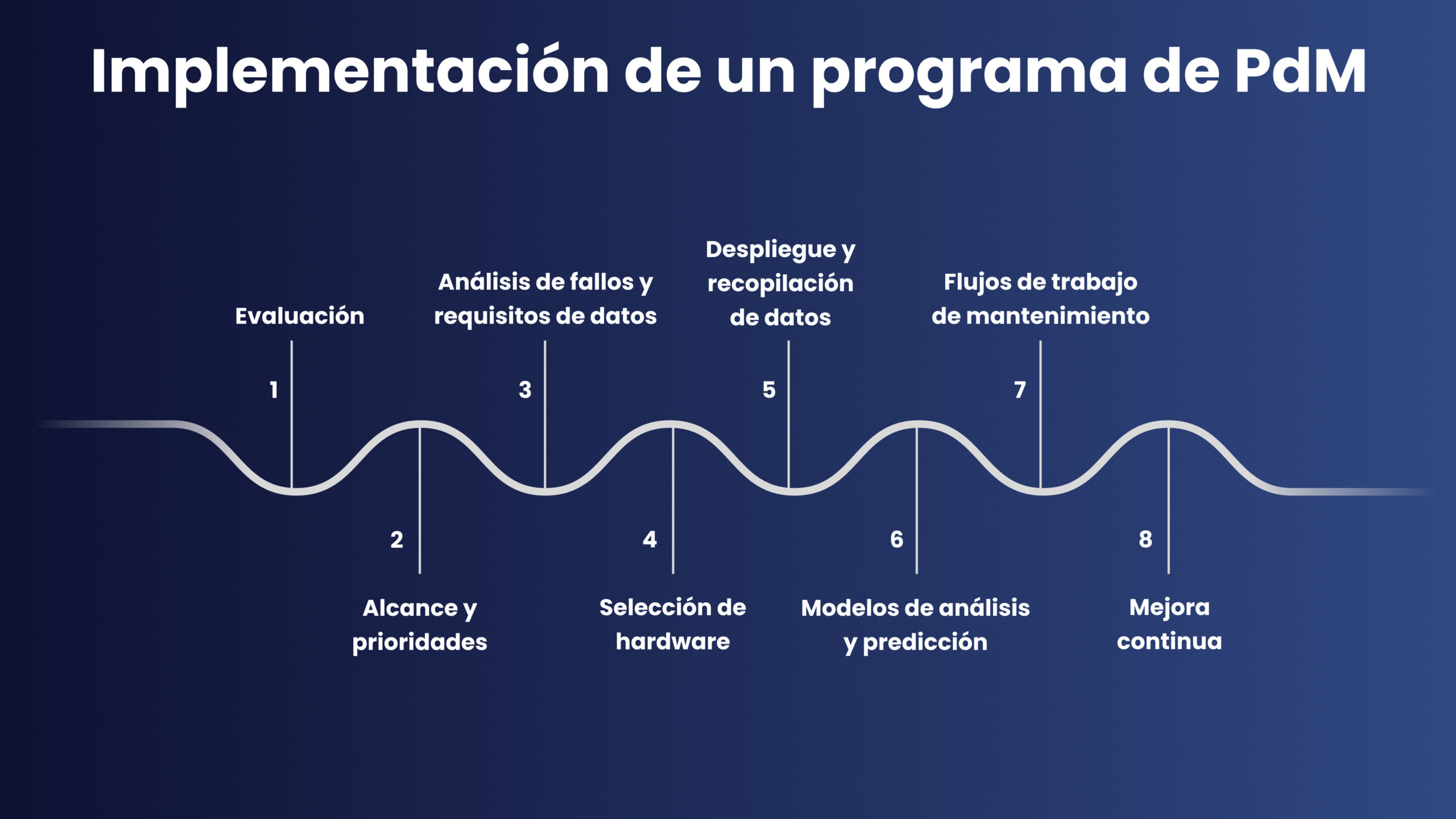

Implementar el mantenimiento predictivo requiere un enfoque estructurado basado en pasos clave que integran estrategia, tecnología y aprendizaje continuo.

A continuación, se explica en detalle los pasos fundamentales para guiar la implementación del mantenimiento predictivo:

- Evaluar las prácticas actuales de mantenimiento y construir el caso de negocio: Se debe comenzar auditando las operaciones de mantenimiento (procesos, calendarios, herramientas e indicadores clave) para identificar ineficiencias y puntos críticos como paradas no planificadas, sobre-mantenimiento o brechas de cumplimiento.

- Definir el alcance y priorizar los activos: Se debe elaborar un inventario de todos los activos y clasifíquelos según su criticidad (impacto en seguridad, producción o cumplimiento), historial de fallos repetidos y coste asociado al mantenimiento. Se recomienda apoyarse en métodos como evaluaciones de criticidad, análisis de fallos recurrentes y comparativas de costes para centrarte en activos con mayor valor potencial.

- Analizar los modos de fallo y los requisitos de datos: Para cada activo priorizado, se debe realizar un Análisis de Fallos Orientado a los Datos (por ejemplo, I-care DOFA) o un AMFE para identificar los modos de fallo probables y sus causas raíz. Es necesario identificar los indicadores clave de condición (por ejemplo, firmas de vibración, tendencias de temperatura, recuentos de partículas en aceite) que señalan de forma consistente un tipo específico de fallo. Luego se deben traducir esos indicadores en requisitos de datos concretos (frecuencias de muestreo, precisión de los sensores y retención de datos) para capturar las señales adecuadas con la frecuencia correcta y así modelar predictivamente de forma eficaz.

- Seleccionar el hardware en función de un análisis de modos de fallo basado en datos: Se deben seleccionar sensores y herramientas de adquisición de datos que se alineen directamente con los modos de fallo identificados. Se debe asociar cada indicador de condición (por ejemplo, bandas de frecuencia de vibración, rangos de temperatura, concentraciones de partículas en aceite) con el tipo de sensor adecuado (por ejemplo, sensor de vibración inalámbrico Wi-care) y el método de montaje correspondiente. Se deben especificar los requisitos para:

- Rendimiento del sensor: rango de medición, resolución y precisión

- Adquisición de datos: frecuencias de muestreo, capacidades de procesamiento en el borde, y conectividad (cableada, inalámbrica, protocolos de gateway)

- Ajuste al entorno: nivel de protección, tolerancia a la temperatura y limitaciones de energía

- Desplegar el hardware y recopilar datos: Se debe lanzar el programa PdM en un pequeño conjunto de activos piloto o en una línea de producción específica. Se deben instalar los sensores y las herramientas de adquisición de datos conforme a las directrices y restricciones del sitio. Cada unidad debe configurarse con pruebas funcionales para verificar la integridad de la señal, conectividad y sincronización de timestamp. Se deben establecer canales seguros y fiables de transmisión de datos, ya sea edge-to-cloud o local, para que los datos de condición en tiempo real lleguen directamente a tu plataforma analítica. Por último, se deben configurar las políticas de almacenamiento y retención de datos.

- Desarrollar modelos de analítica predictiva y pronóstico: Los datos deben de condición recopilados (históricos y en tiempo real) deben introducirse en una plataforma analítica (por ejemplo, la plataforma I-see) o en servicios gestionados, para construir y entrenar modelos de detección de anomalías y pronóstico, con una explicación detallada de cómo cada indicador se correlaciona con modos de fallo. Se deben aplicar técnicas como el análisis estadístico de tendencias o algoritmos de aprendizaje automático para detectar señales tempranas de fallo y prever la vida útil remanente (RUL). Se debe validar continuamente el rendimiento de los modelos frente a eventos históricos conocidos, ajusta los parámetros y vuelve a entrenarlos a medida que entren nuevos datos.

- Traducir insights en flujos de trabajo de mantenimiento dinámico: Las salidas del modelo deben convertirse en acciones mediante la definición de umbrales claros y flujos de trabajo por clase de activo. Se debe integrar la plataforma PdM (por ejemplo, la plataforma I-see) con tu sistema CMMS o ERP para que, cuando un indicador de condición supere su umbral, se genere automáticamente una orden de trabajo automáticamente. Se deben especificar los protocolos de respuesta (pasos de inspección, preparación de repuestos y cadenas de aprobación) adaptados a la criticidad y al nivel de riesgo de cada activo.

- Probar, monitorear y mejorar continuamente: Se deben supervisar los indicadores clave de rendimiento (MTBF, reducción del tiempo de inactividad no planificado, ahorro en costes de mantenimiento) en comparación con tus objetivos iniciales. Se deben utilizar los resultados de cada ciclo de predicción para ajustar los parámetros del modelo y optimizar los flujos de trabajo. Se debe ampliar gradualmente a otros activos a medida que valides el ROI y consolides tus procesos.

¿Quiere apoyo experto para implementar el Mantenimiento Predictivo de manera efectiva?

En I-care, gracias a nuestra oferta integral que incluye hardware, software y servicios, ayudamos a las organizaciones a implementar el Mantenimiento Predictivo de forma eficiente y eficaz. Más allá del despliegue, seguimos siendo un socio a largo plazo, apoyando continuamente a sus activos, aportando información valiosa y tecnologías de vanguardia, y garantizando que su estrategia de Mantenimiento Predictivo evolucione con la innovación y las mejores prácticas del sector.

Gestión e Integración de Datos

Una recolección y gestión de datos eficaz es la base de cualquier programa exitoso de mantenimiento predictivo.

La precisión de las predicciones depende completamente del acceso, calidad y coherencia de tus datos, así como de la eficacia del procesamiento de señales, que permite extraer insights accionables a partir de datos en bruto procedentes de los sensores.

Los sensores deben estar correctamente calibrados durante la fabricación para capturar con precisión condiciones como la temperatura, vibración y presión. Medir con fiabilidad el estado del equipo es crucial para garantizar que los modelos predictivos reciban datos precisos y limpios.

La gestión e integración de datos en PdM presenta varios retos que las empresas deben abordar para garantizar la fiabilidad y la escalabilidad:

- Volumen de datos: Los sistemas PdM suelen generar enormes cantidades de datos por segundo desde los sensores.

- Variedad de datos: El PdM utiliza tanto datos estructurados (como lecturas de sensores y registros de mantenimiento) como datos no estructurados (informes de inspección o notas de técnicos) procedentes de fuentes diversas.

- Calidad de los datos: Los insights predictivos solo son tan fiables como los datos en los que se basan.

- Latencia de los datos: Las predicciones solo son útiles si se entregan a tiempo para permitir la acción.

A esto se suma la necesidad de una integración de datos fluida. Un programa PdM debe consolidar e integrar entradas desde múltiples fuentes fragmentadas, como por ejemplo:

- Sensores IoT instalados en activos críticos y, cuando sea necesario, dispositivos edge implementados cerca.

- Infraestructura en la nube para análisis en tiempo real y canalización de datos escalable.

- Plataformas de datos de terceros, incluyendo portales de monitoreo de condición proporcionados por fabricantes (OEM) y bases de datos de confiabilidad conectadas vía API.

- Sistemas heredados, como ERP, sistemas de gestión del mantenimiento computarizado (CMMS) o plataformas de gestión de activos empresariales (EAM).

¿Listo para construir un ecosistema de Mantenimiento Predictivo que realmente escale?

En I-care, ayudamos a las empresas a gestionar esta complejidad. Nuestros expertos proporcionan soporte de extremo a extremo en gestión de datos, integración de sistemas y estandarización de datos industriales. Te ayudamos a construir un ecosistema PdM preparado para el futuro, que incorpora las tecnologías y avances más recientes en mantenimiento para mantenerlo robusto, escalable y fiable.

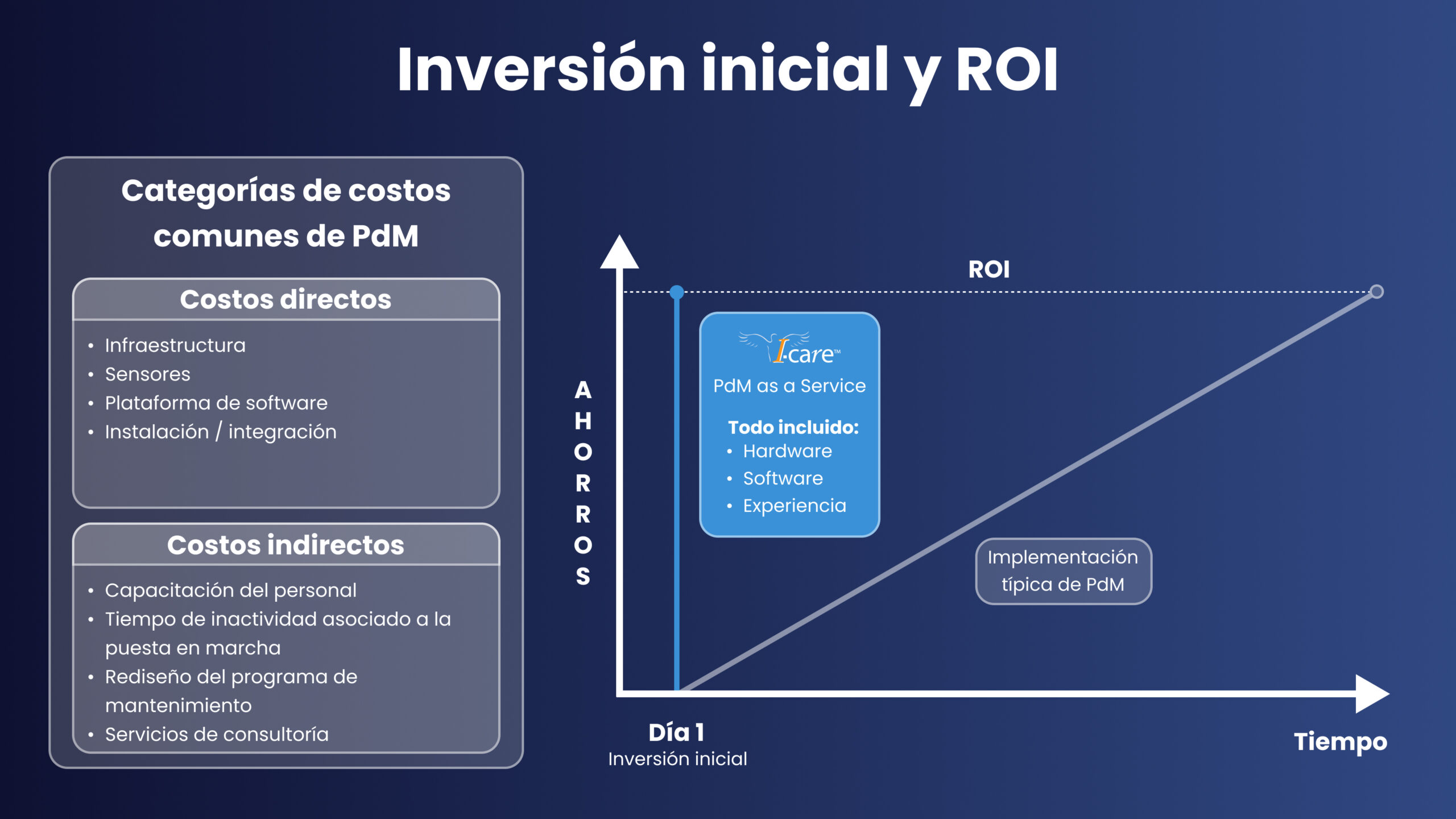

Inversión inicial y retorno (ROI)

Implementar un programa de mantenimiento predictivo puede requerir inversiones significativas en hardware, software, infraestructura y personal. Las categorías de costes típicas incluyen:

- Costes iniciales: sensores, plataforma de software, infraestructura e instalación o servicios de integración.

- Costes indirectos: formación de empleados, rediseño del programa de mantenimiento, tiempo de inactividad temporal durante la implementación y servicios o asesoramiento externo.

Aunque los costes iniciales puedan parecer elevados, pueden mitigarse alquilando activos, utilizando plataformas escalables en la nube, seleccionando programas de formación modulares or suscribiéndote a paquetes de Mantenimiento Predictivo como Servicio (Predictive Maintenance as a Service) que incluyen sensores, software y análisis experto por una tarifa mensual reducida.

El mantenimiento predictivo no es solo un gasto operativo; es una inversión estratégica. Con la planificación y ejecución adecuadas, el PdM ofrece mejoras sostenibles en fiabilidad, eficiencia y rendimiento operativo.

¿Quiere todos los beneficios del Mantenimiento Predictivo sin el coste inicial?

En I-care, no permitimos que el precio se interponga entre usted y el poder del Mantenimiento Predictivo. Por eso creamos Predictive Maintenance as a Service, nuestro modelo de servicio que elimina las barreras de inversión inicial, ofrece retorno desde el primer día y escala según sus necesidades. Por una única tarifa mensual por sensor, obtiene una solución integral que integra de forma fluida hardware, software y experiencia. Nosotros instalamos, mantenemos y actualizamos continuamente todo, para que usted disfrute del máximo tiempo de actividad y de información accionable que aumenta el rendimiento en todos sus sitios.

Requisitos de experiencia técnica

Implementar y gestionar un programa de mantenimiento predictivo no se trata solo de tener las herramientas adecuadas, también implica contar con el equipo adecuado.

El éxito del PdM depende de una experiencia técnica especializada y requiere conocimientos multidisciplinarios que conecten mantenimiento, análisis de datos y sistemas informáticos.

Para cubrir estas competencias diversas, los programas PdM más exitosos combinan cuatro roles complementarios:

- Técnicos y/o ingenieros de mantenimiento (por ejemplo, vibraciones, termografía, ultrasonido): Instalan sensores, realizan diagnósticos y ejecutan intervenciones de mantenimiento.

- Especialistas en integración IT/OT: Establecen y mantienen la conectividad segura entre sensores, dispositivos edge, plataformas de software y sistemas empresariales, garantizando un flujo de datos fiable.

- Científicos o analistas de datos: Procesan y analizan datos brutos sobre la salud de los activos, extraen patrones, detectan señales tempranas de fallo y predicen posibles averías utilizando analítica avanzada y modelos de machine learning.

- Ingenieros de confiabilidad: Interpretan los insights derivados del monitoreo de condición y los datos de fallos para identificar modos de fallo relevantes y adaptar las estrategias de mantenimiento. Su objetivo es optimizar los planes de mantenimiento, mejorar el rendimiento de los activos y reducir los riesgos operativos.

¿Listo para poner en marcha su programa de Mantenimiento Predictivo con apoyo experto?

En I-care, entendemos que muchas empresas no cuentan con todos estos recursos internamente. Nuestros activos combinan una profunda experiencia técnica con herramientas y plataformas avanzadas para cubrir las brechas de habilidades y equipamiento, acelerando el despliegue de su programa de Mantenimiento Predictivo. Ya sea en monitorización de condición, análisis de datos o integración IT/OT, estamos aquí para ayudarle a construir un programa de Mantenimiento Predictivo de alto rendimiento.

Futuro del Mantenimiento Predictivo

IA y Aprendizaje Automático

La Inteligencia Artificial (IA) y el Aprendizaje Automático (Machine Learning) están transformando el Mantenimiento Predictivo mediante métodos computacionales avanzados que analizan grandes volúmenes de datos, identifican patrones ocultos y realizan predicciones altamente precisas sobre la salud de los activos.

Los algoritmos de aprendizaje automático aprenden continuamente de datos históricos y en tiempo real para identificar patrones y tendencias en evolución, refinando sus predicciones con el tiempo. A medida que procesan más información, se vuelven cada vez más eficaces en el reconocimiento de anomalías, la predicción de fallos potenciales y la recomendación —o incluso automatización— de las acciones de mantenimiento adecuadas.

Esta evolución del PdM se conoce como Mantenimiento Prescriptivo, donde la IA no solo predice qué podría fallar, sino que también recomienda cómo y cuándo actuar.

Algunos ejemplos del uso de IA en el PdM:

- Detección de anomalías: la IA detecta desviaciones del comportamiento normal del equipo que indican un posible fallo.

- Predicción de la Vida Útil Remanente (RUL): Los modelos de IA pronostican cuánto tiempo más puede operar un componente antes de fallar.

- Clasificación de modos de fallo: Los algoritmos de clasificación identifican las causas probables a partir de los patrones anómalos detectados y asignan la categoría correspondiente al modo de fallo.

- Optimización de acciones de mantenimiento: Algoritmos de aprendizaje por refuerzo o árboles de decisión sugieren la acción de mantenimiento más rentable.

- Correlación multsensorial: la IA combina señales procedentes de múltiples sensores (por ejemplo, vibración, temperatura y presión) para correlacionarlas entre sí, contextualizar las anomalías y apoyar la localización del fallo.

¿Listo para preparar su mantenimiento para el futuro con información predictiva impulsada por IA?

En I-care, combinamos Inteligencia Artificial avanzada con una profunda experiencia sectorial (por ejemplo, en farmacéutica, alimentación y bebidas, energía eólica y procesos químicos) para transformar los datos brutos de sus activos en información clara y accionable. Nuestra IA analiza continuamente señales históricas y en tiempo real para detectar anomalías, predecir fallos y recomendar acciones oportunas, ayudando a su equipo a pasar de reparaciones reactivas a Mantenimiento Predictivo.

Diseñada como una plataforma abierta e interoperable, nuestra solución de Mantenimiento Predictivo se integra sin esfuerzo con sus sistemas existentes (CMMS), ERP y otros sistemas empresariales, habilitando la conectividad entre activos, tecnologías y activos. Fabricamos nuestros propios sensores inalámbricos Wi-care™, lo que nos permite ofrecer una solución totalmente integrada de extremo a extremo. Con miles de clientes en todas las industrias, aportamos un enfoque probado y global. Tanto si busca escalar su programa a múltiples sitios como si está empezando, I-care le proporciona los recursos y la inteligencia necesarios para preparar su estrategia de mantenimiento para el futuro.

IoT and Industry 4.0

El Internet de las Cosas (IoT) se refiere a una red de dispositivos físicos interconectados equipados con sensores, software y conectividad, que les permite recopilar, intercambiar y actuar sobre datos en tiempo real.

En el contexto del Mantenimiento Predictivo, el IoT desempeña un papel fundamental al permitir:

- Monitorización en tiempo real de los activos mediante sensores inteligentes que detectan vibraciones, temperatura, presión y otros indicadores clave

- Conectividad mejorada entre máquinas, sistemas de control y plataformas de mantenimiento para un flujo de datos sin interrupciones.

- Almacenamiento en la nube que permite análisis oportunos, alertas tempranas y decisiones más rápidas.

- Monitorización y control remotos, permitiendo a los equipos de mantenimiento monitorizar el estado de los activos y actuar ante cualquier anomalía desde cualquier ubicación.

Estas capacidades del IoT constituyen el “sistema nervioso” fundamental de la Industria 4.0. Al alimentar continuamente las plataformas edge o centralizadas con datos ricos basados en condiciones, habilitan la próxima generación de operaciones industriales.

La Industria 4.0 representa la cuarta revolución industrial, integrando sistemas ciberfísicos, automatización, computación en la nube y analítica de datos para crear entornos de mantenimiento inteligentes y fábricas autooptimizables.

El Mantenimiento Predictivo es un pilar clave dentro del marco de la Industria 4.0, y sus capacidades se ven significativamente reforzadas por:

- Integración fluida en fábricas inteligentes más amplias y ecosistemas conectados, donde el PdM interactúa con sistemas como la Planificación de Recursos Empresariales (ERP), el Sistema de Ejecución de Manufactura (MES) y otros sistemas empresariales.

- Uso de computación en el borde (edge computing), computación en la nube y análisis de grandes datos (big data analytics) para procesar más rápido los datos de los sensores y generar insights operativos más profundos.

- Toma de decisiones de mantenimiento automatizada, impulsada por plataformas de IA que predicen fallos y recomiendan o activan acciones correctivas de forma autónoma.

A medida que evolucionan las tecnologías de IoT e Industria 4.0, el Mantenimiento Predictivo se beneficia de avances continuos, volviéndose más preciso, escalable e integrado, sentando las bases para una gestión de activos verdaderamente autónoma e inteligente.