Aperçu de la machine

Le surpresseur rotatif est un élément clé des systèmes d’aération couramment utilisés dans les stations de traitement et de recyclage des eaux usées. Il utilise des turbines à grande vitesse pour déplacer de grands volumes d’air destinés au transport pneumatique des produits. Ce fonctionnement à haute vitesse rend le système vulnérable à des problèmes mécaniques tels que des défauts de lubrification des roulements.

Dans ce cas, le surpresseur à trois lobes fonctionne à une vitesse de 4500 tr/min. La vitesse de fonctionnement est constante, mais un variateur de fréquence (VFD) est utilisé pour augmenter progressivement la vitesse au démarrage.

Moteur : 2990 tr/min

Soufflante : 4500 tr/min en production, montée en vitesse avec variateur de fréquence (VFD).

Entraînement : transmission par courroie et poulie

Débit : environ 28 m³/min

Dispositifs de surveillance et configuration logicielle

Les ingénieurs en fiabilité d’I-care ont installé quatre capteurs de vibration Wi-care™ — deux sur le moteur et deux sur le surpresseur — afin de détecter d’éventuelles défaillances.

Une fois installés, les capteurs Wi-care™ transmettent en continu les données sur l’état des machines vers I-see™, la plateforme d’analyse d’I-care alimentée par l’intelligence artificielle. Le logiciel analyse les schémas vibratoires pour distinguer le comportement normal, les premiers signes de dégradation et les alarmes critiques.

Les informations générées par I-see™ sont compilées dans des rapports de diagnostic clairs, offrant une vue d’ensemble complète de l’état de santé du moteur et du surpresseur.

Les analystes d’I-care examinent ensuite ces rapports pour détecter les défaillances, diagnostiquer les problèmes potentiels et formuler des recommandations concrètes, comme indiqué dans les étapes ci-dessous.

Analyse détaillée

Étape 1 | Détection du problème

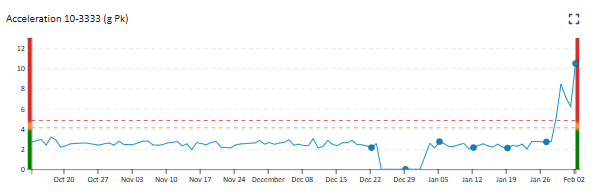

Une augmentation de l’énergie vibratoire globale a été observée aux points de mesure du surpresseur, incitant l’analyste d’I-care à effectuer une analyse plus approfondie.

Étape 2 | Analyse

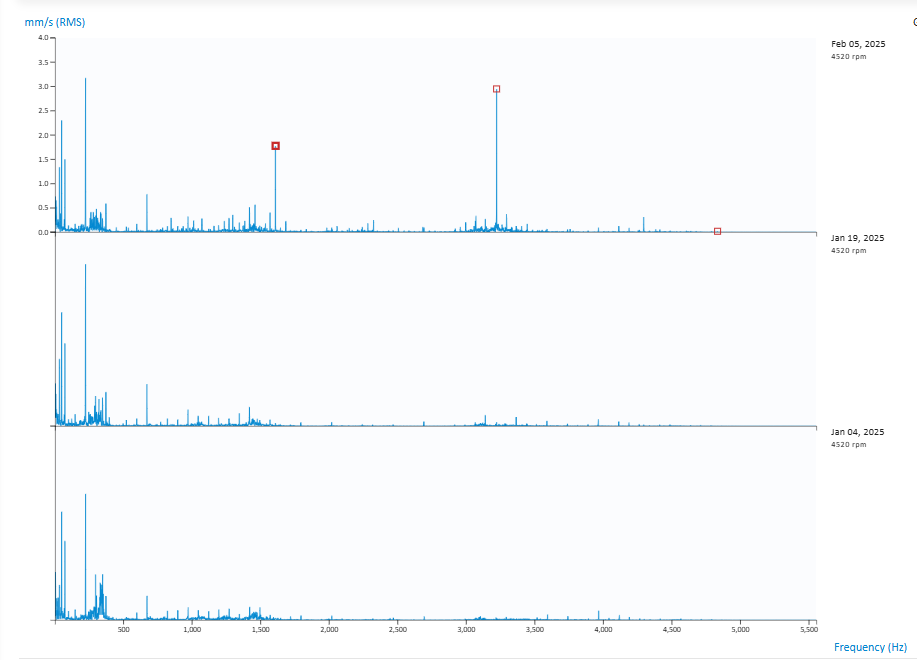

Dans le spectre FFT, une composante fréquentielle a été identifiée à 7,2 fois la vitesse de rotation du surpresseur, ce qui ne correspondait à aucune vitesse mécanique du système d’entraînement.

La concentration de l’énergie vibratoire à une fréquence non synchrone, combinée à une amplitude croissante, a permis d’écarter un désalignement ou un balourd comme causes principales.

Ce schéma spectral indiquait un défaut localisé, à savoir une défaillance du roulement côté entraînement (drive side, DS) du surpresseur.

Étape 3 | Recommandation et intervention

Afin d’éviter un arrêt imprévu et le risque de perte de production, l’expert d’I-care a recommandé de planifier la révision du roulement côté entraînement (DS) du surpresseur dès que possible.

Au cours des jours suivants, les relevés d’énergie vibratoire ont montré une augmentation notable de l’amplitude à la fréquence du défaut identifié, confirmant la progression de la défaillance.

Conscients de la dégradation accélérée, les experts d’I-care ont émis un nouveau rapport recommandant une intervention immédiate pour éviter une défaillance potentielle du roulement.

Agissant rapidement sur cette recommandation, l’équipe de maintenance a effectué une révision complète du roulement du surpresseur.

Étape 4 | Efficacité

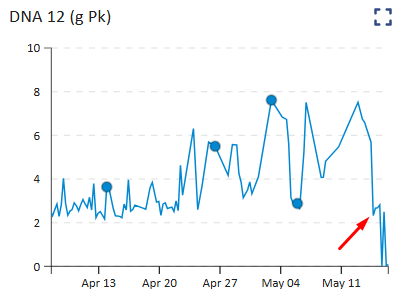

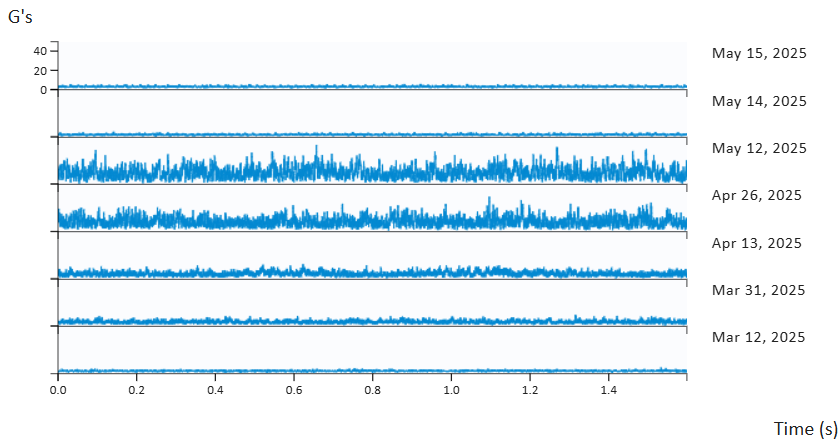

Les relevés d’ondes après l’intervention ont montré une diminution significative des impacts aléatoires, confirmant que le problème avait été résolu.

Étape 5 | Suivi continu

À la suite de l’action corrective, I-care a poursuivi la surveillance attentive du système de surpresseur afin de garantir sa stabilité à long terme. À ce jour, aucune réapparition du schéma vibratoire anormal n’a été observée.

Résultats

Ce qui aurait pu se passer

Si le défaut du roulement n’avait pas été détecté, le surpresseur aurait pu surchauffer, présentant un risque d’inflammation dans la zone de production inflammable. Un tel incident aurait pu provoquer un incendie de poussières, entraînant de lourdes pertes de production, des dommages aux équipements et de graves risques pour le personnel et les installations environnantes.

Grâce à la détection précoce du système de maintenance prédictive d’I-care, une défaillance potentiellement catastrophique a pu être transformée en une intervention planifiée, garantissant la sécurité et la continuité des opérations.

Découvrez nos

Études de cas

Nos solutions couvrent tous les équipements, y compris les vôtres.

Êtes-vous prêt à améliorer votre efficacité ?