Aperçu de la machine

L’équipement surveillé est un laminoir à basse vitesse équipé de grands roulements à rouleaux fonctionnant à seulement 268 RPM (4,47 Hz).

En raison de sa conception et de son emplacement, la machine ne peut pas être évaluée à l’aide de mesures vibratoires hors ligne, ce qui rend la surveillance continue et sans fil essentielle pour détecter les défaillances précoces.

Basse vitesse : 268 RPM (4,47 Hz)

Contrainte : accessibilité limitée et restrictions de sécurité

Configuration des dispositifs de surveillance et du logiciel

Les capteurs de vibration sans fil Wi-care™ G23 ont été installés sur le carter du laminoir, positionnés aussi près que possible des roulements malgré une accessibilité limitée. Comme les roulements à basse vitesse génèrent des signatures vibratoires plus faibles, l’emplacement des capteurs était un élément critique.

Toutes les mesures ont été automatiquement transmises à I-see™, la plateforme d’analyse pilotée par l’IA d’I-care, où les données ont été traitées et analysées afin de suivre l’état de la machine et détecter les premiers signes de détérioration.

Les insights générés par I-see™ sont regroupés dans des rapports de diagnostic clairs offrant une vue complète de l’état de santé de la machine. Les analystes d’I-care examinent ensuite ces rapports pour détecter les défaillances, diagnostiquer les problèmes potentiels et fournir des recommandations actionnables, comme décrit dans les étapes ci-dessous.

Analyse détaillée

Étape 1 | Détection du problème

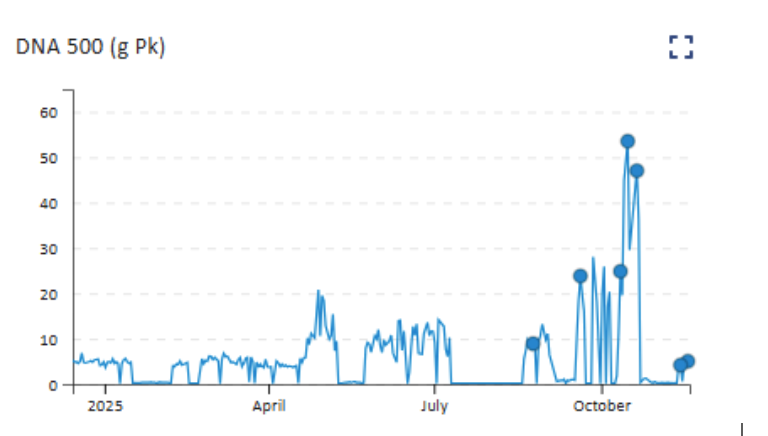

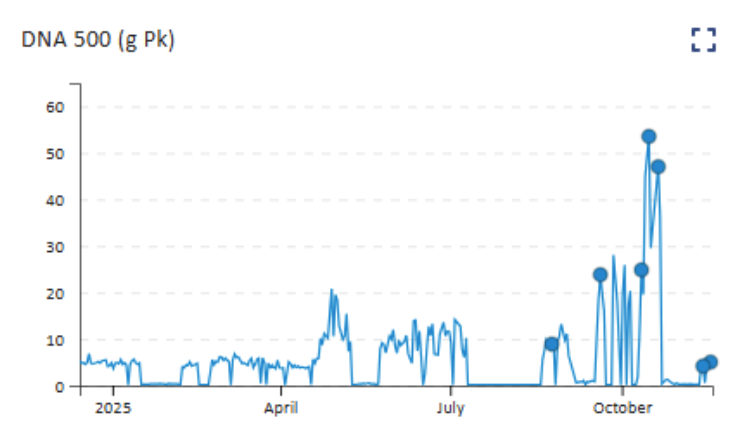

I-see™ a détecté un comportement anormal sur le roulement à rouleaux, mis en évidence par plusieurs valeurs élevées consécutives dans les mesures haute fréquence d’I-DNA. Cette technique est conçue pour révéler de faibles signaux d’impact présents dans les roulements à basse vitesse — des signaux que les mesures vibratoires conventionnelles ne parviennent souvent pas à capturer.

L’alerte, automatiquement signalée par I-see™, a déclenché une enquête immédiate et approfondie menée par l’un des experts en vibrations d’I-care, garantissant une évaluation rapide du problème.

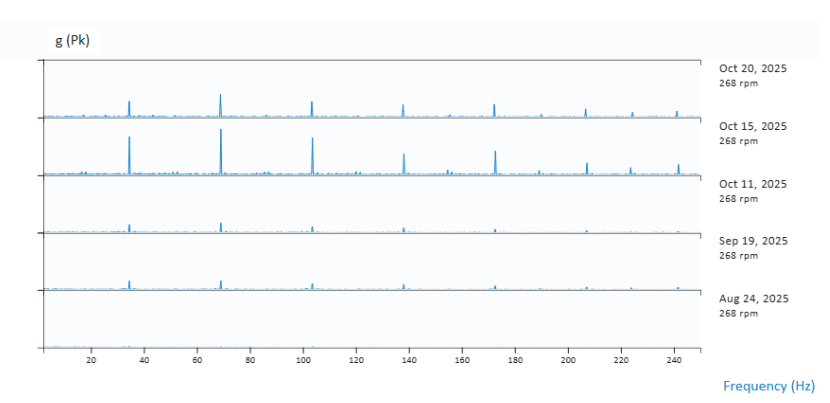

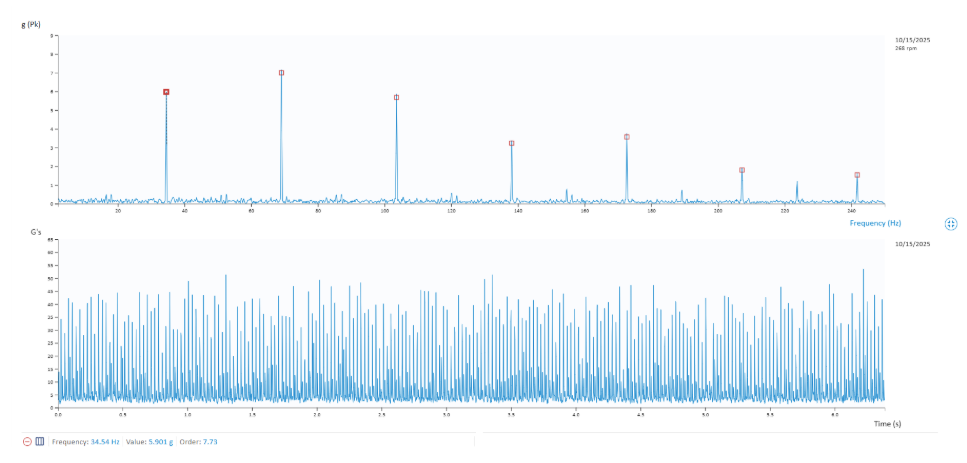

Étape 2 | Analyse

Grâce à son analyse des graphes, l’expert a identifié une fréquence BPFO claire du roulement dans le spectre ainsi que des signatures d’impact significatives dans la forme d’onde – BPFO à 7,719× la vitesse d’arbre (Timken 23248 EMB).

Étape 3 | Recommandation et inspection

Compte tenu du dommage suspecté au roulement, indiqué par les signaux vibratoires, l’expert a recommandé une inspection sur site.

L’expert d’I-care a constaté des dommages importants à deux endroits, et du matériau durci circulant à l’intérieur du roulement avait également endommagé les rouleaux.

Étape 4 | Remplacement

Comme la réparation ne pouvait pas être effectuée sur site, le rouleau a été extrait et envoyé à une entreprise externe pour réparation.

Les capteurs Wi-care™ ont été transférés sur un rouleau de secours déjà disponible pour ce type de situation, permettant d’effectuer le remplacement au moment stratégique et d’éviter des pertes de production.

Étape 5 | Efficacité

Le rouleau de remplacement a fonctionné normalement et n’a montré aucun signe de défaut.

Résultats

Quand la surveillance à basse vitesse porte ses fruits — plus de $500 000 économisés grâce à I-care

Les données vibratoires et l’analyse d’I-see™ ont révélé un défaut BPFO en développement sur le roulement du rouleau à basse vitesse. Une inspection sur site a confirmé des dommages importants sur la piste et les rouleaux, validant ainsi les conclusions du diagnostic.

Le rouleau défectueux a été retiré et réparé en externe, tandis que les capteurs Wi-care™ ont été immédiatement transférés sur le rouleau de secours afin de maintenir la continuité de la surveillance.

En détectant le problème tôt, le client a évité jusqu’à 3 semaines de baisse de production, soit environ $504 000, ainsi que les risques de sécurité associés.

Découvrez nos

Histoires de réussite

Nos solutions couvrent tous les équipements, y compris les vôtres.

Êtes-vous prêt à améliorer votre efficacité ?