La maintenance prédictive (PdM) est passée du statut de simple mot à la mode à celui de stratégie éprouvée. Elle a révolutionné la manière dont les usines gèrent la fiabilité de leurs actifs. Mais chaque avantage a son revers. La véritable question est donc : les avantages l’emportent-ils sur les inconvénients pour vos opérations ?

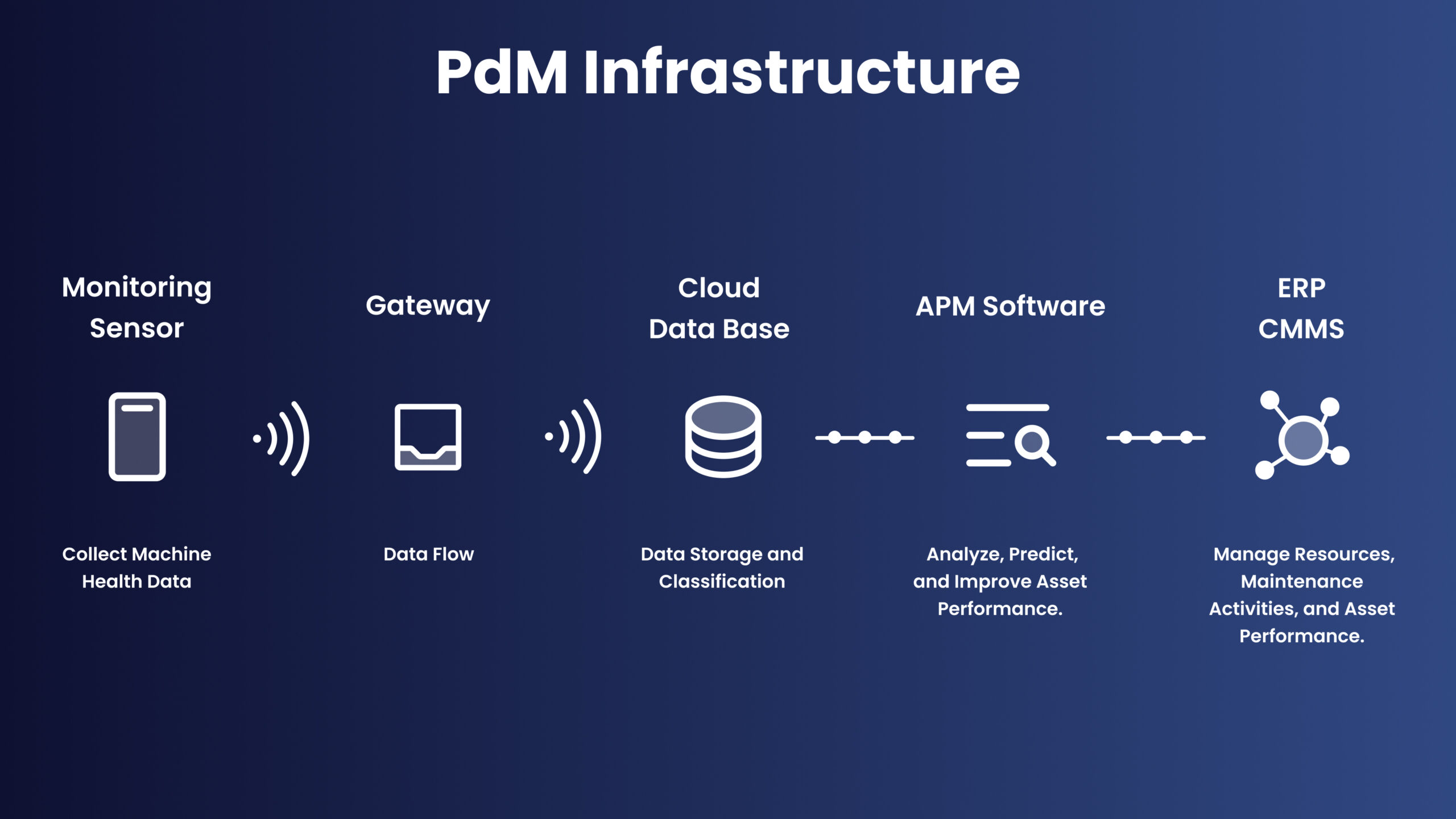

La PdM exploite les données de santé des équipements collectées via des capteurs modernes et des dispositifs IoT (par exemple, des capteurs de vibration sans fil). L’analyse avancée et l’IA transforment ces données en informations exploitables, mettant en évidence les problèmes émergents, les causes probables et les actions de maintenance recommandées. En transformant des flux de données complexes en conseils clairs, ces rapports permettent aux équipes de maintenance d’agir avant qu’une défaillance ne survienne.

Grâce à une plateforme de maintenance prédictive, l’efficacité opérationnelle est renforcée : les interventions sont alignées sur les calendriers de production, les pièces de rechange et le personnel peuvent être pré-positionnés, et les arrêts non planifiés coûteux sont évités.

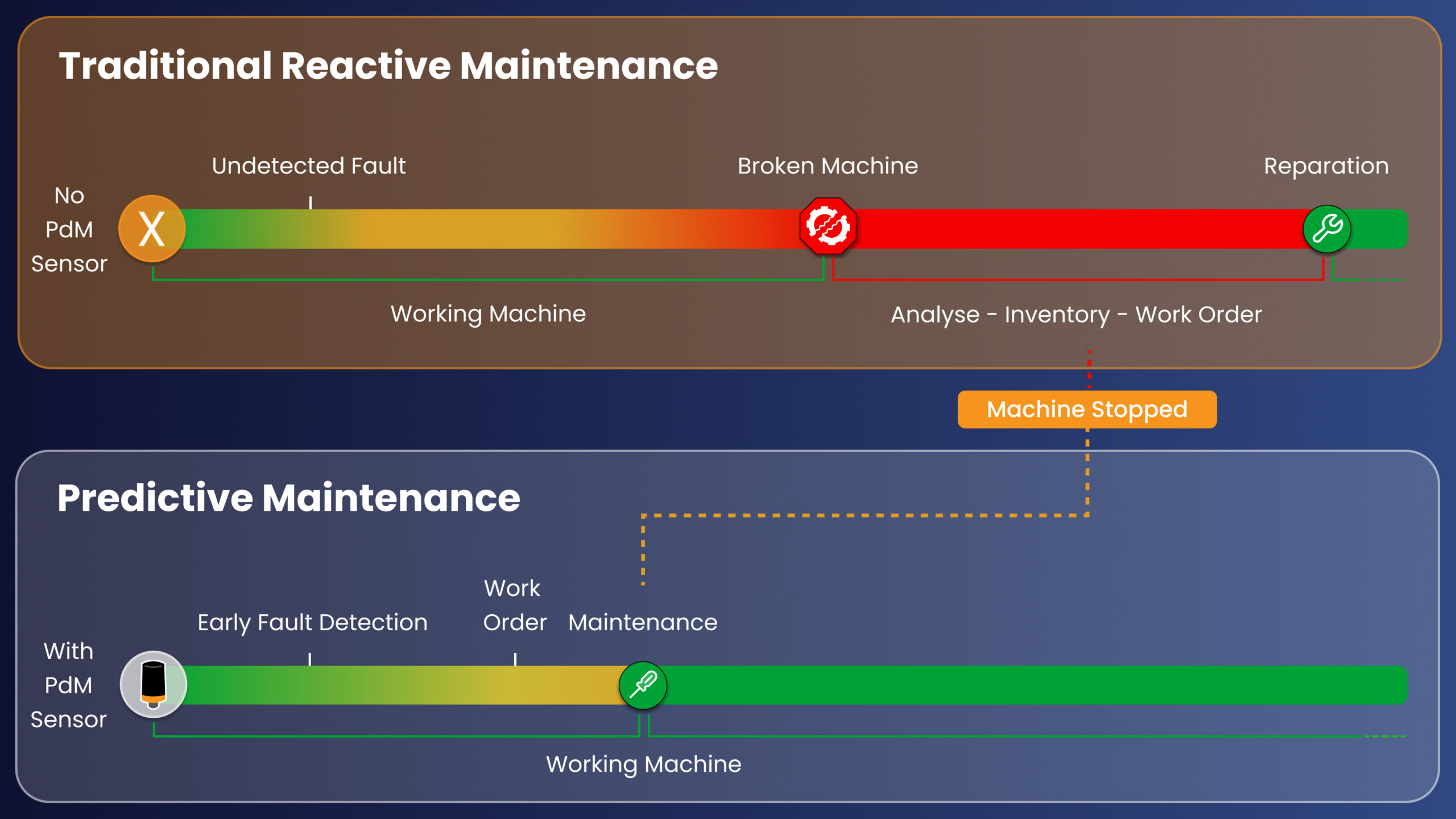

L’adoption d’une stratégie de maintenance prédictive permet aux équipes d’anticiper les pannes et d’intervenir au moment optimal, avant toute dérive de performance ou panne d’équipement – un avantage clair par rapport à une approche réactive. Chez I-care, nos clients constatent déjà la différence. En moyenne, ils constatent une augmentation globale du taux de disponibilité, et des pertes de production critiques sont évitées toutes les 17 minutes.

Cet article explore les avantages et inconvénients de la PdM, en soulignant ses bénéfices en matière de disponibilité, de coûts, de sécurité et de durabilité, ainsi que les défis liés aux investissements, à la complexité technique et à la mise en œuvre. Il mentionne également les services de maintenance prédictive qui permettent d’atteindre ces résultats en pratique. Des exemples concrets et des données industrielles viennent illustrer où et comment ces bénéfices peuvent être atteints, et où des limites doivent être gérées.

Avant d’aller plus loin, voici un aperçu des principaux avantages et inconvénients de la PdM qui seront détaillés dans cet article :

- Avantages : augmentation du temps de fonctionnement, réduction des coûts de maintenance, allongement de la durée de vie des équipements, amélioration de l’efficacité globale des équipements (OEE), renforcement de la sécurité, simplification de la conformité réglementaire, amélioration de l’efficacité énergétique et de la durabilité, et amélioration continue basée sur les données dans les pratiques de maintenance et la fiabilité des actifs.

- Inconvénients : investissements initiaux, complexité technique et lacunes en compétences, cybersécurité et risques liés à la gouvernance des données.

Table of Contents

La maintenance prédictive en bref

La maintenance prédictive (PdM) est une stratégie de maintenance qui analyse les données de santé des machines, à la fois historiques et en temps réel, en utilisant des entrées telles que les vibrations, la température ou l’analyse d’huile, pour prédire quand une défaillance de l’équipement se produira. Elle permet d’effectuer des opérations de maintenance juste à temps : avant qu’une panne ne survienne, et de manière plus efficace qu’une maintenance préventive basée sur le calendrier (PM).

La PdM combine des techniques de surveillance de l’état comme l’analyse vibratoire, la thermographie ou l’analyse d’huile, en s’appuyant sur des instruments portatifs pour des contrôles ponctuels, des collecteurs de données portables pour les inspections itinérantes et des capteurs IoT qui transmettent des données en temps réel. Ces données sont ensuite traitées par des systèmes d’analyse avancée et d’apprentissage automatique, connectés à des outils comme la GMAO ou l’EAM pour transformer les informations en actions concrètes.

Ensemble, cet écosystème permet aux équipes de baser leurs interventions sur le risque réel et l’état réel, garantissant ainsi une maintenance optimisée en termes de fiabilité et d’efficacité.

La PdM s’inscrit dans un spectre plus large de stratégies de maintenance, chacune ayant sa propre approche en matière de planification des interventions. Comprendre ces approches permet de mieux différencier la maintenance prédictive des autres méthodes :

- Maintenance préventive (basée sur l’intervalle) : la maintenance est planifiée à intervalles fixes, indépendamment de l’état réel. Simple, mais sujette à une surmaintenance ou une sous-maintenance.

- Maintenance conditionnelle (basée sur seuil) : la maintenance est déclenchée lorsqu’un paramètre dépasse une limite définie, en réaction à une dégradation observée.

- Maintenance prédictive (basée sur les tendances) : la maintenance est planifiée à partir de l’analyse de signaux multiples et de tendances historiques multivariées, souvent avant que des seuils ne soient franchis. En savoir plus sur la maintenance prédictive.

- Maintenance prescriptive (basée sur des recommandations) : les décisions de maintenance sont guidées par des modèles d’IA avancés et de simulation, qui non seulement prédisent les défaillances mais aussi recommandent ou automatisent l’action corrective optimale, en tenant compte des coûts, des risques et de la performance.

Principaux avantages de la maintenance prédictive

Quels sont les principaux bénéfices de la maintenance prédictive ? En pratique, la PdM permet de passer d’une maintenance réactive à une planification proactive, apportant des gains mesurables en matière de disponibilité, de coûts, de sécurité et bien plus encore.

Ces avantages peuvent être regroupés en huit grandes catégories :

- Disponibilité accrue

- Réduction des coûts totaux de maintenance

- Allongement de la durée de vie des actifs

- Amélioration de l’OEE

- Renforcement de la sécurité

- Conformité facilitée

- Efficacité énergétique et durabilité améliorées

- Amélioration continue fondée sur les données

Disponibilité accrue

L’un des avantages les plus visibles de la maintenance prédictive est son impact positif sur la disponibilité des équipements. En détectant précocement de légères déviations dans l’état de santé des machines, la PdM identifie les problèmes potentiels avant qu’ils ne s’aggravent, évitant ainsi les pannes et les arrêts imprévus qu’elles entraînent, tout en permettant aux équipes de planifier les interventions lors des arrêts programmés afin d’éviter les temps d’arrêt coûteux.

Une meilleure disponibilité est obtenue grâce à :

- Prévention des défaillances en chaîne en détectant tôt le problème

- Éviter les actions de maintenance prématurées ou tardives

- Planification des interventions pendant les fenêtres de faible production

- Pré-positionnement des pièces de rechange et du personnel pour les interventions

- Analyse des causes profondes fondée sur les données pour éviter les pannes répétées et réduire les réparations imprévues

- Stabilisation de la planification de production pour une meilleure prévisibilité

Ce changement se traduit par un temps moyen entre deux défaillances (MTBF) plus long, signe d’une meilleure fiabilité des équipements, et un temps moyen de réparation (MTTR) plus court, qui mesure la rapidité d’intervention.

Des recherches indépendantes confirment cet avantage. Les entreprises qui mettent en œuvre la PdM avec succès enregistrent une réduction des temps d’arrêt de 35 à 50 %, protégeant ainsi directement la production et le chiffre d’affaires.

Exemple concret

Dans un grand parc éolien, des capteurs d’analyse vibratoire ont détecté une usure précoce dans un réducteur d’éolienne, bien avant que des signes ne soient visibles pour les opérateurs. Grâce aux données de la PdM, les techniciens ont planifié la réparation pendant une période de vent faible prévue. L’intervention a évité une mobilisation imprévue, un appel d’urgence, et a garanti la continuité de la production électrique, qui aurait sinon été perdue.

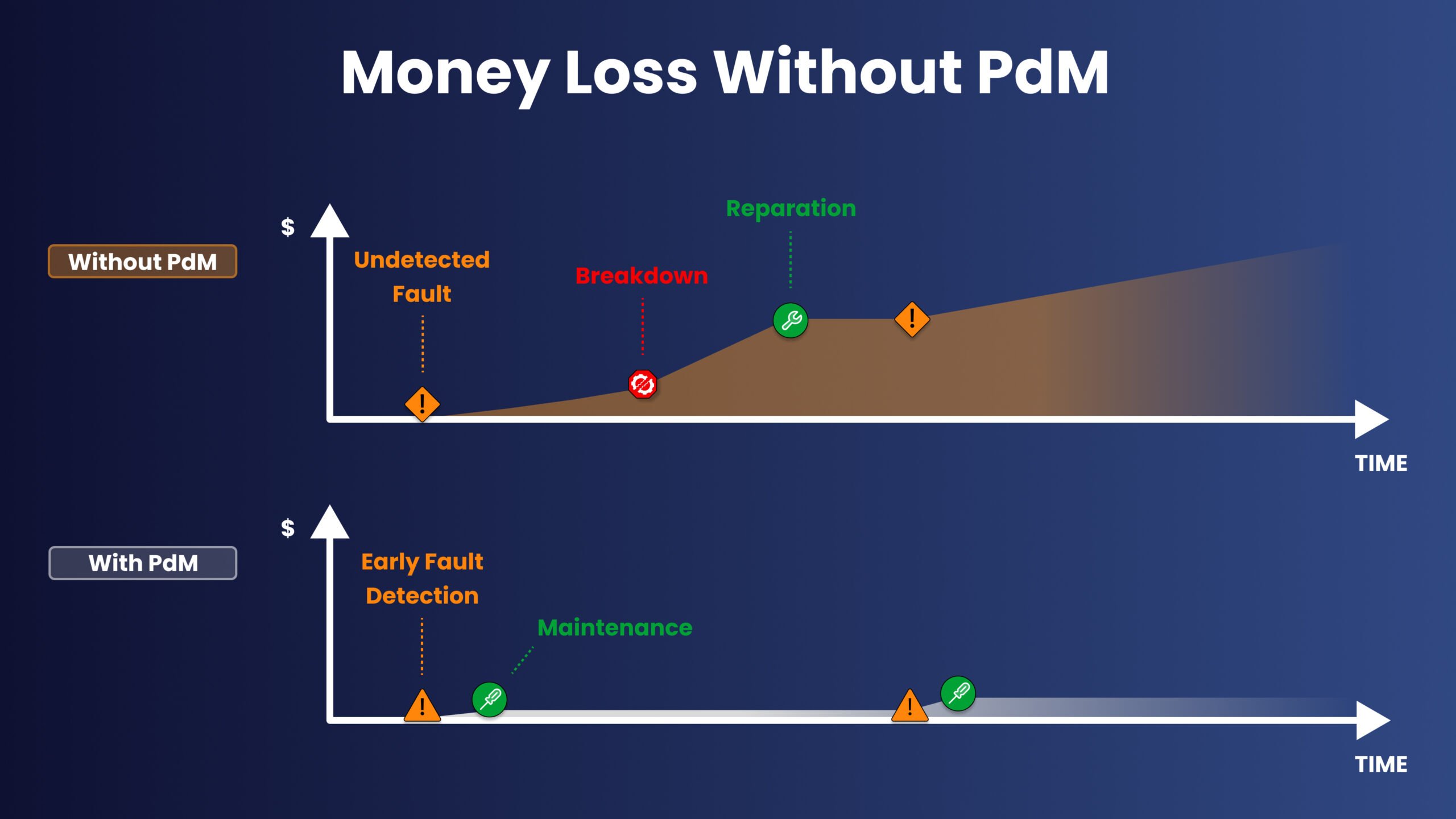

Réduction des coûts de maintenance

Un autre avantage majeur de la maintenance prédictive est sa capacité à maîtriser et à réduire les coûts de maintenance. En détectant les défaillances à venir et en prévoyant précisément les délais d’intervention, la PdM aide les entreprises à optimiser l’exécution des travaux de maintenance et à éliminer les dépenses inutiles.

La réduction des coûts totaux de maintenance est obtenue grâce à :

- Élimination des primes pour heures supplémentaires

- Évitement du fret express et des mobilisations d’entrepreneurs non planifiées

- Réduction des stocks de pièces détachées et moins de ruptures

- Réduction des pénalités liées aux objectifs de production manqués

- Stabilisation des flux de trésorerie grâce aux travaux planifiés

Cette exécution optimisée rend les dépenses de maintenance plus efficaces, en réduisant le coût total de possession (TCO).

Selon McKinsey, les programmes de fiabilité assistés numériquement, y compris la maintenance prédictive, peuvent réduire les coûts de maintenance de 18 à 25 %.

Exemple concret

Dans une grande brasserie, l’analyse vibratoire et de température sur un roulement d’entraînement d’une remplisseuse rotative a détecté une dégradation deux mois avant que des signes visibles n’apparaissent. L’équipe de maintenance a remplacé le roulement pendant une routine de nettoyage nocturne, évitant ainsi les primes d’urgence coûteuses et le fret express.

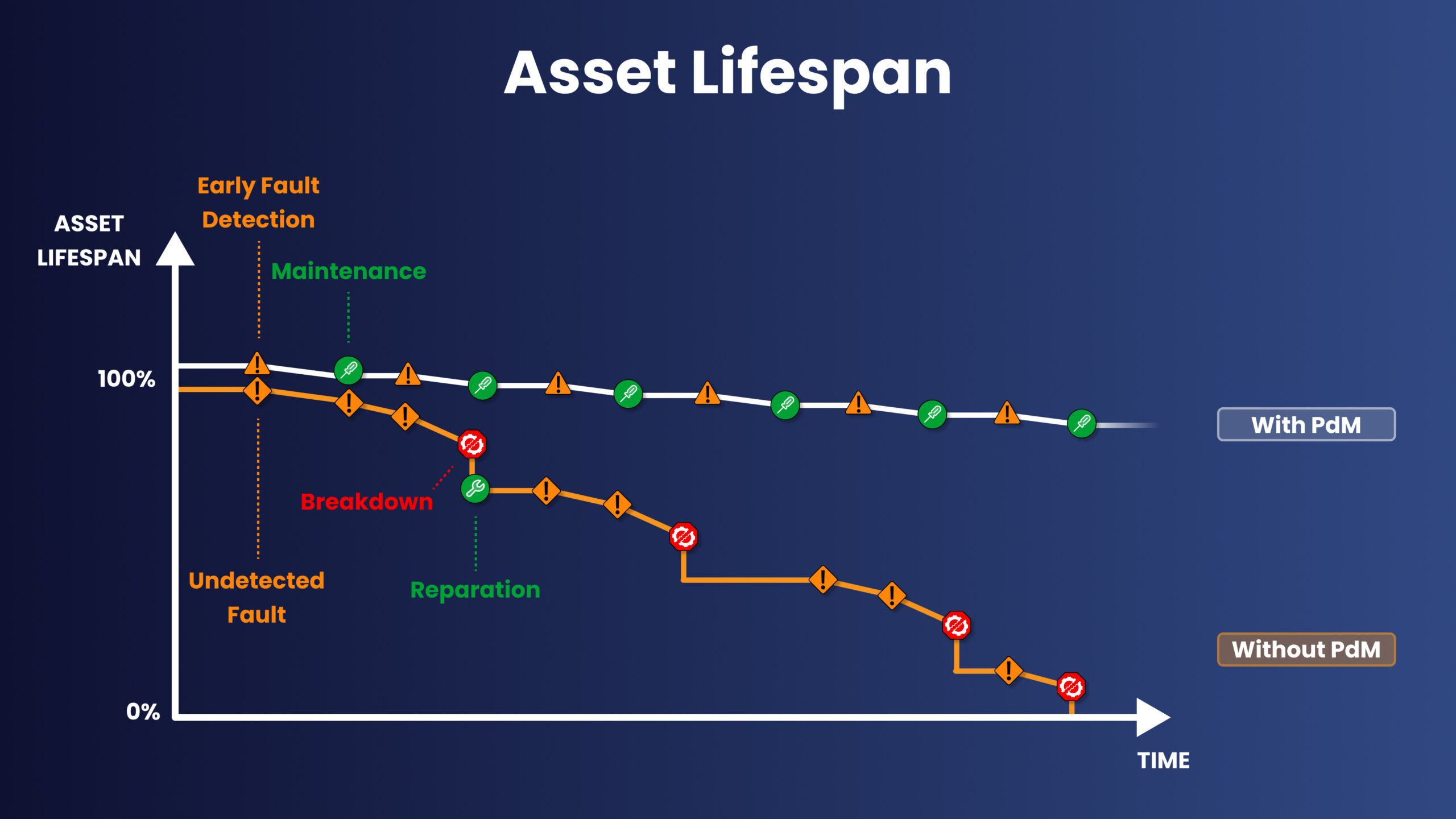

Allongement de la durée de vie des machines

La maintenance prédictive réduit non seulement les temps d’arrêt et les coûts, mais elle contribue aussi à prolonger la durée de vie des machines. En combinant différentes données sur l’état des équipements comme les capteurs, les journaux d’exploitation, les inspections manuelles et les historiques de maintenance, la PdM détecte les tendances de dégradation précoces, prévient les pannes catastrophiques et ralentit l’usure progressive.

L’amélioration de la durée de vie des machines est obtenue grâce à :

- Optimisation des calendriers de lubrification pour minimiser l’usure prématurée

- Optimisation des charges opérationnelles pour réduire les contraintes sur les composants

- Intégration des retours d’expérience sur les modes de défaillance dans les technologies de PdM pour un apprentissage continu

- Rationalisation des intervalles de révision pour plus d’efficacité

- Prévisions fiables de durée de vie restante (RUL) permettant de différer les achats majeurs d’équipements

Ces avantages se traduisent par une augmentation de la durée de vie restante des machines, moins d’événements de type panne jusqu’à la rupture, un report des dépenses d’investissement, et un meilleur retour sur investissement (ROI).

Une étude PwC à grande échelle menée auprès de 268 fabricants a révélé que les entreprises ayant adopté la PdM ont prolongé la durée de vie de leurs machines en moyenne de 20 %.

Exemple concret

Sur une plateforme pétrolière offshore, la surveillance vibratoire d’une pompe d’injection d’eau de mer a détecté un désalignement émergent de l’arbre avant toute baisse de performance visible. Les équipes de maintenance ont réaligné la pompe pendant une pause programmée pour les essais de puits, préservant la disponibilité de l’équipement et prolongeant sa durée de vie de plusieurs années.

Amélioration de l’Indice d’Utilisation Globale des Équipements (OEE)

La maintenance prédictive a un impact direct sur l’indice d’utilisation globale des équipements (OEE), la référence dans l’industrie manufacturière, qui combine trois piliers : la disponibilité, la performance et la qualité. En améliorant ces trois éléments simultanément, la PdM augmente l’efficacité des équipements, renforce la continuité de production et améliore la performance globale de l’usine. En pratique, cela se traduit par un débit plus élevé, une meilleure qualité produit, moins d’interruptions et des flux de revenus plus solides.

L’amélioration de l’OEE est obtenue grâce à :

- Réduction des arrêts non planifiés grâce à une détection précoce des défauts (Disponibilité)

- Stabilisation des cycles de production par l’élimination des micro-arrêts et ralentissements (Performance)

- Réduction des rebuts et des reprises grâce à une détection anticipée des défauts (Qualité)

- Suivi continu des Six Grandes Pertes pour orienter les améliorations de performance

Exemple concret

Sur une ligne d’embouteillage grande vitesse, l’analyse vibratoire du moteur d’une sertisseuse a détecté une usure des roulements bien avant que les opérateurs ne remarquent une défaillance. En remplaçant les roulements pendant un arrêt de nettoyage planifié, l’équipe a non seulement évité un arrêt non planifié (Disponibilité), mais a également stabilisé la vitesse de sertissage (Performance) et réduit les canettes non conformes dues à une fermeture incorrecte (Qualité).

Sécurité Renforcée

La maintenance prédictive ne se limite pas à l’efficacité et à la réduction des coûts : elle joue également un rôle essentiel en matière de sécurité. En exploitant des informations sur les risques en temps réel issues des capteurs, des historiques d’incidents et de la surveillance environnementale, la PdM aide à identifier les dangers et les menaces de défaillance avant qu’ils ne s’aggravent. Ces améliorations se traduisent par une baisse du nombre d’incidents de sécurité enregistrables, moins d’interventions d’urgence et une confiance accrue des équipes travaillant autour des équipements critiques.

La sécurité est améliorée grâce à :

- Élimination des dangers difficiles à détecter, tels que microfissures ou petites fuites de gaz

- Réduction des interventions à chaud en conditions dangereuses

- Minimisation de l’exposition des équipes à des environnements à risque

- Planification anticipée des consignations/étiquetages et meilleure application des protocoles de sécurité, soutenue par des travaux planifiés et des données partagées

- Standardisation des procédures de réponse aux incidents entre équipes

Les entreprises ayant mis en œuvre la PdM rapportent un avantage significatif : une réduction moyenne de 14 % des risques SHEQ (Sécurité, Hygiène, Environnement, Qualité).

Exemple concret

Dans une grande usine chimique, la détection ultrasonique de fuite de gaz a repéré une légère hausse de la concentration de vapeurs inflammables autour d’un réservoir de solvant, bien avant le déclenchement des alarmes fixes. Les équipes de maintenance ont déclenché un arrêt de sécurité, purgé la conduite et remplacé le joint défectueux pendant une pause de transfert planifiée. Cela a permis d’éviter une intervention à chaud d’urgence, réduit l’exposition du personnel et empêché une fuite potentiellement explosive.

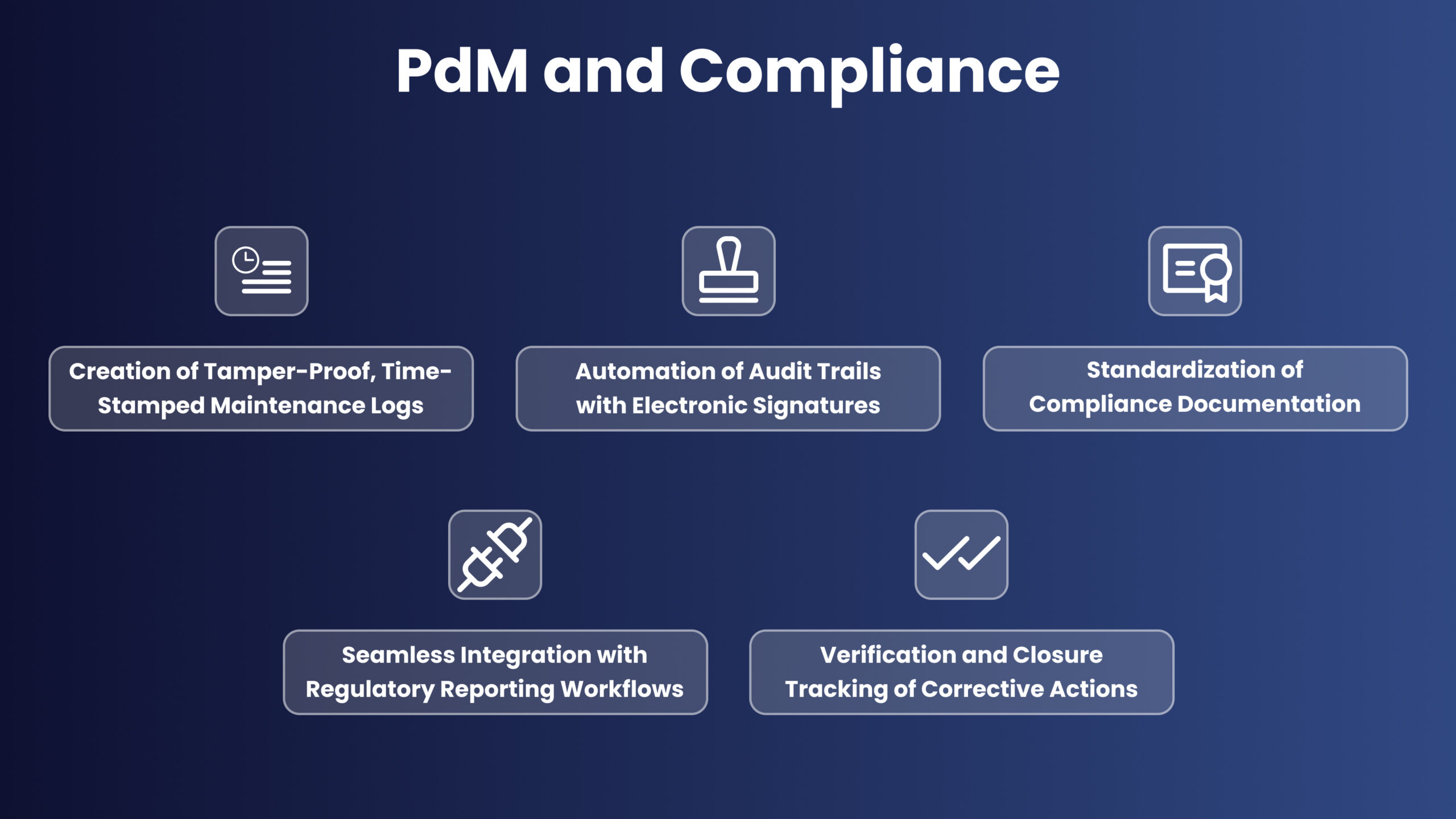

Conformité Simplifiée

Dans de nombreux secteurs, la conformité est aussi cruciale que la productivité. En générant des informations prédictives à partir de données de santé machine en temps réel, la maintenance prédictive aide à identifier les risques potentiels et à planifier les opérations de maintenance en conséquence. Lorsqu’elle est intégrée à des systèmes connectés, elle standardise également la documentation et enregistre automatiquement les inspections et les réparations, simplifiant ainsi les audits et les rapports de conformité.

Une meilleure conformité est atteinte grâce à :

- Création de journaux de maintenance horodatés et inviolables

- Automatisation des historiques d’audit avec signatures électroniques

- Standardisation de la documentation de conformité (ISO, OSHA, EPA, FDA…)

- Intégration fluide aux flux de rapports réglementaires selon les standards industriels

- Vérification et traçabilité de la clôture des actions correctives

Cela signifie que la maintenance peut être planifiée selon le niveau de risque, tandis que les inspections et réparations sont automatiquement enregistrées et traçables. Par conséquent, les organisations subissent moins de contrôles inopinés, réduisent les sanctions liées à la non-conformité et renforcent la confiance avec les organismes de régulation.

Exemple concret

Dans une grande aciérie, les analyses de maintenance prédictive ont mis en évidence des signes précoces de dégradation des machines dans les laveurs et les systèmes de refroidissement, avant que les performances ne sortent des seuils autorisés. La maintenance a été planifiée et entièrement documentée dans le GMAO connecté, avec des ordres de travail liés, des photos d’inspection et des horodatages. Lors d’un audit inopiné, les régulateurs ont reçu un rapport inviolable combinant données de maintenance conditionnelle, enregistrements numériques et flux de travail. Le résultat : une preuve claire d’un calendrier d’intervention justifié par les risques, une conformité réglementaire totale et aucune notification de non-conformité.

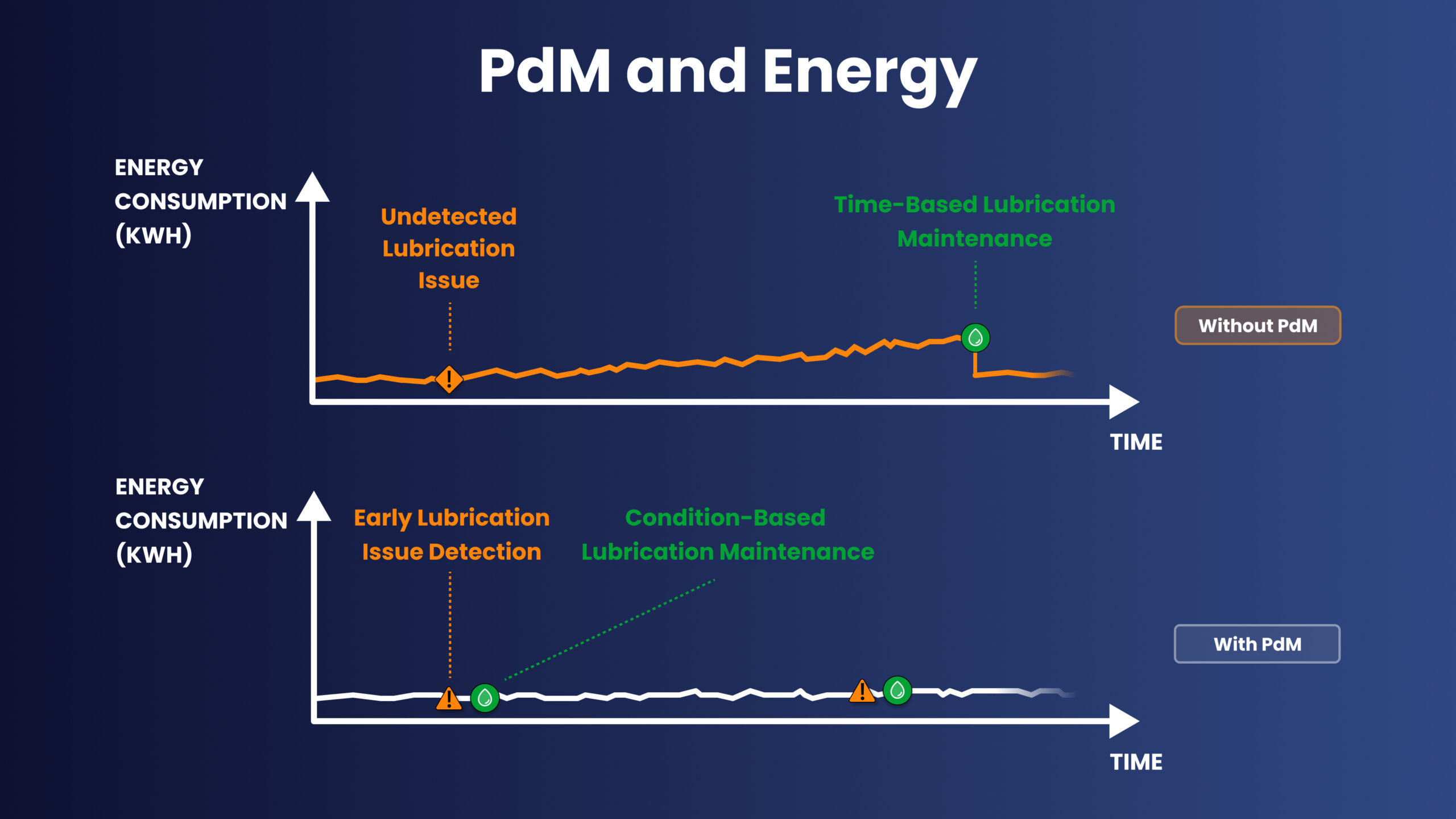

Amélioration de l’Efficacité Énergétique et de la Durabilité

Un autre avantage important de la maintenance prédictive est son impact sur l’efficacité énergétique et la durabilité. En guidant les décisions de maintenance grâce à des informations de fiabilité en temps réel, la maintenance prédictive détecte les performances sous-optimales et les gaspillages énergétiques avant qu’ils ne s’aggravent. Ces améliorations se traduisent par une réduction des coûts énergétiques, une diminution des émissions de CO₂ et des progrès mesurables vers les objectifs de durabilité industrielle et les engagements ESG.

Une meilleure efficacité et durabilité sont atteintes grâce à :

- Élimination des pertes énergétiques causées par des désalignements

- Réduction de l’encrassement et d’autres freins à la performance

- Minimisation des pertes d’énergie liées aux frottements

- Évitement des redémarrages énergivores après des arrêts imprévus

- Maintien de l’efficacité maximale des machines grâce à l’optimisation des consignes de fonctionnement

- Réduction des émissions de CO₂ liées à la production et à l’expédition d’urgence de pièces de rechange

36 % des utilisateurs de la maintenance prédictive ont déclaré des économies d’énergie, même si peu d’entre eux avaient listé l’énergie comme objectif principal.

Exemple concret

Dans une usine de pâte kraft, l’analyse du courant moteur et de la température sur un ventilateur à haut vide a révélé une charge croissante causée par un déséquilibre précoce de la roue et une usure du joint. Les planificateurs ont programmé un équilibrage et le remplacement du joint lors du prochain changement de feutre, ramenant la consommation du ventilateur à la normale et évitant une expédition urgente d’une nouvelle roue.

La baisse de la demande énergétique a directement permis de réduire la consommation électrique de l’usine, générant des gains de durabilité à long terme, tout en éliminant les émissions de CO₂ liées à la fabrication et au transport d’une pièce de rechange.

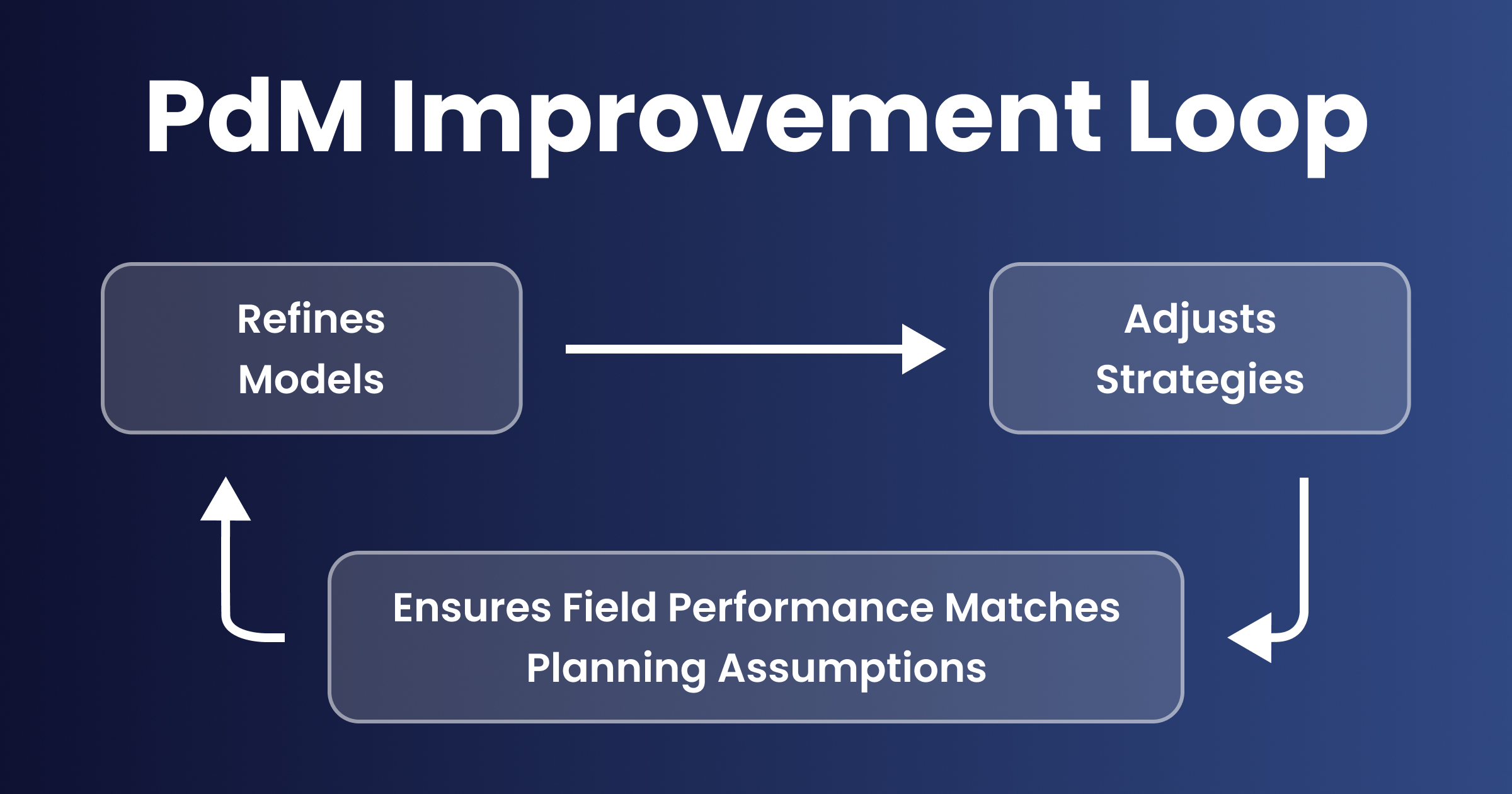

Amélioration Continue Pilotée par les Données

L’un des bénéfices les plus précieux de la maintenance prédictive est sa capacité à stimuler l’amélioration continue. En transformant chaque alerte d’anomalie, lecture de capteur et résultat de maintenance en retour d’information, la maintenance prédictive crée une boucle qui affine les modèles, ajuste les stratégies, et garantit que les performances sur le terrain correspondent aux hypothèses de planification. Elle renforce également la collaboration avec les fabricants d’équipements (OEM) : en agrégeant les données issues de plusieurs usines, les problèmes récurrents peuvent être identifiés et corrigés, et les équipes de maintenance peuvent recommander les équipements les plus fiables pour des applications spécifiques, guidant des choix plus intelligents à l’avenir.

L’amélioration continue est rendue possible grâce à :

- Entraînement continu et surveillance des dérives pour maintenir la précision des modèles

- Adaptation permanente des stratégies de maintenance à mesure que de nouvelles données émergent

- Déploiement de processus et workflows mis à jour directement dans le GMAO

- Intégration des retours terrain et des résultats PdM dans une boucle de rétroaction fermée

- Retour de performance en temps réel permettant aux équipes de voir immédiatement l’impact des changements

En pratique, ces mécanismes sont consolidés dans un plan d’action, garantissant que les apprentissages issus de la PdM ne restent pas isolés, mais se transforment en services spécialisés, comme l’ingénierie de la fiabilité (REL) ou la lubrification centrée sur la fiabilité (RCL), qui intègrent l’amélioration continue dans les opérations quotidiennes et soutiennent des gains de performance à long terme.

Exemple concret

Sur une ligne d’embouteillage de grande vitesse, des alertes récurrentes de surchauffe mineure sur un entraînement de convoyeur ont été automatiquement enregistrées et affichées sur le tableau de bord PdM, rendant le motif impossible à ignorer. Un ingénieur fiabilité a recoupé les alertes avec les anciens ordres de travail et a découvert que le même point de graissage avait été oublié à plusieurs reprises. L’équipe a redessiné le capot pour faciliter l’accès, mis à jour la liste de vérification de maintenance et formé les opérateurs à graisser ce point à chaque cycle de nettoyage. Les lectures suivantes ont confirmé que le moteur tournait à une température normale, les alertes avaient disparu, et l’amélioration a été définitivement intégrée au processus.

Principaux inconvénients de la Maintenance Prédictive

Quelles sont les limites et les inconvénients de la maintenance prédictive ? Malgré ses avantages clairs en termes de fiabilité et d’efficacité, la PdM comporte également des défis que les organisations doivent anticiper ou résoudre avant ou pendant l’adoption.

Ces défis incluent :

- Investissements initiaux élevés

- Complexité technique & pénurie de compétences

- Risques liés à la cybersécurité & à la gouvernance des données

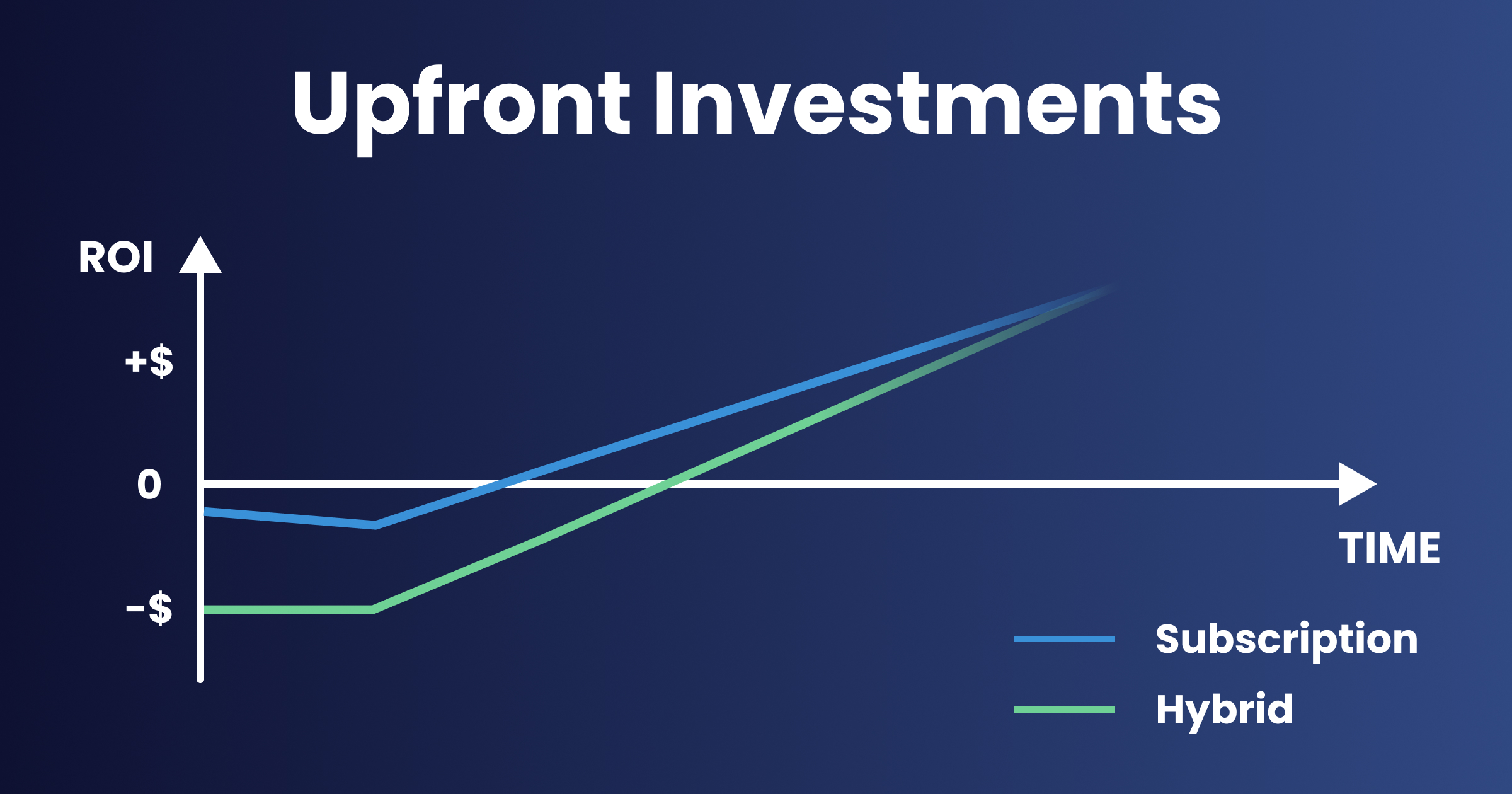

Investissements initiaux

Les coûts de mise en œuvre vont bien au-delà de l’investissement initial dans les dispositifs de surveillance. Déployer des équipements de surveillance de l’état, tels que des capteurs de vibration ou de température, peut nécessiter du câblage et des passerelles pour les installations filaires, ou une infrastructure réseau et informatique supplémentaire pour gérer les flux de données dans les configurations sans fil.

Les plateformes d’analyse et les services d’intégration engendrent des coûts de licence récurrents, des frais de connexion API, et des coûts de traitement des données, tandis que des mesures de résilience comme le maintien de capteurs de rechange en stock ou la mise en place de solutions de basculement réseau augmentent les dépenses en capital. De plus, le développement des compétences représente une charge supplémentaire, car les équipes Technologies de l’Information (IT) et Technologies Opérationnelles (OT), comme les ingénieurs en automatisation ou en contrôle, doivent être formées pour analyser les données et exploiter les résultats de la PdM.

Cet obstacle peut être atténué par :

- La location d’instruments pour convertir les CapEx en OpEx (abonnement), ou via un modèle hybride combinant les deux, afin de réduire la dépense initiale

- L’adoption d’analyses cloud évolutives avec l’usage, évitant ainsi les achats ponctuels importants

- Le choix de parcours de formation modulaires et spécifiques aux rôles, évoluant avec la maturité du programme

- L’abonnement à une PdM en tant que service, où capteurs, logiciels, analystes et assistance experte sont inclus dans une mensualité prévisible

- Le déploiement progressif selon la criticité des machines, permettant des résultats rapides et la démonstration du ROI

- La construction de business cases basés sur le TCO (coût total de possession), mettant en valeur la valeur sur le cycle de vie plutôt qu’un retour à court terme

Pourquoi acheter du matériel quand seuls les insights vous intéressent ?

Les coûts initiaux sont souvent perçus comme le principal frein à l’adoption de la maintenance prédictive. Mais l’achat n’est pas la seule voie possible.

La Maintenance Prédictive en tant que service propose une alternative : capteurs, logiciels et analyses expertes sont fournis via un abonnement mensuel prévisible. Cette approche élimine le besoin d’investissements lourds tout en garantissant que les équipements et plateformes sont installés, maintenus et continuellement mis à jour par des spécialistes.

Complexité technique & Pénurie de compétences

Un autre obstacle majeur à l’adoption de la Maintenance Prédictive est la complexité technique et le manque de compétences que cela implique. Contrairement aux pratiques de maintenance traditionnelles, la PdM nécessite une maîtrise de la science des données, une expertise en diagnostic et la capacité à travailler avec des technologies avancées, ce que de nombreuses équipes ne possèdent pas en interne.

En pratique, très peu d’entreprises gèrent cela entièrement en interne. La plupart s’appuient sur des prestataires externes qui fournissent des modèles “prêts à l’emploi”, tout en nécessitant un support expert pour configurer les modèles, les capteurs, et interpréter les premiers résultats.

Une fois les solutions déployées, de nombreuses équipes manquent d’expérience pratique avec les tableaux de bord et l’analyse des données. Les alertes, seuils et modèles d’anomalies sont souvent mal interprétés ou sous-utilisés, ce qui réduit la confiance dans les résultats et freine l’adoption.

À cela s’ajoute une pénurie de spécialistes dans les techniques de surveillance de l’état sur lesquelles repose la PdM. Les analystes en vibration, diagnosticiens en huiles ou thermographes sont rares, ce qui complique la pleine valorisation des données de PdM pour les entreprises.

La confiance peut aussi être un défi : si les techniciens doutent de la précision des alertes générées par l’IA — notamment si ces dernières ne sont pas liées à des modes de défaillance bien connus — ils hésitent à agir, ce qui ralentit encore l’adoption.

Enfin, le développement de nouvelles compétences prend du temps. Les formations classiques sont souvent coûteuses en ressources, et déconnectées des opérations quotidiennes, ce qui ralentit l’implémentation lorsque les entreprises sont focalisées sur des économies à court terme.

Ce frein peut être surmonté grâce à :

- L’évaluation préalable des risques de cybersécurité associés à l’architecture PdM choisie

- L’intégration des équipes IT / cybersécurité dès la phase de conception des projets PdM

- Le choix de plateformes PdM conformes aux standards de sécurité et auditables

- La mise en œuvre de politiques de gouvernance des données claires (propriété, accès, durée de rétention)

- La formation des équipes à la cybersécurité opérationnelle dans le contexte PdM / IIoT (Industrial IoT)

Votre équipe est-elle prête à transformer les insights en actions ?

L’analyse avancée, l’interprétation des capteurs et l’expertise en surveillance des conditions peuvent être difficiles à développer en interne, laissant les équipes incertaines sur la marche à suivre.

La bonne nouvelle, c’est qu’une formation adaptée peut combler ces lacunes.

Des cours fondamentaux aux certifications avancées, des parcours d’apprentissage structurés permettent à votre équipe de déployer et de pérenniser avec confiance des programmes de maintenance prédictive.

Que ce soit en Europe ou aux États-Unis, des programmes spécialisés sont disponibles pour aider les professionnels de la maintenance à acquérir les connaissances et la confiance nécessaires pour transformer les données prédictives en actions fiables.

Risques en Cybersécurité & Gouvernance des Données

Un autre obstacle à l’adoption de la Maintenance Prédictive est le risque qu’elle introduit en matière de cybersécurité et de gouvernance des données.

À mesure que davantage d’équipements sont connectés et que des données sensibles circulent vers des plateformes d’analyse, la maintenance prédictive élargit la surface d’attaque et soulève des enjeux de souveraineté, rendant la protection et la gouvernance des données essentielles.

Ces risques proviennent de plusieurs sources. Chaque nouveau capteur IoT, passerelle ou connexion sans fil représente un point d’entrée potentiel sur le réseau, tandis que de nombreux anciens systèmes (PLC, SCADA) ne disposent pas de protocoles sécurisés ou de chiffrement, laissant les flux de données vulnérables.

Au-delà des failles techniques, le type de données collectées peut également devenir un point faible. Une télémétrie détaillée sur la santé des machines pourrait, à elle seule, révéler des informations sur le fonctionnement ou l’optimisation d’un procédé industriel.

Ces données pourraient offrir un avantage concurrentiel à des tiers si elles étaient exposées.

Ces risques peuvent être atténués grâce aux mesures suivantes :

- Segmenter les réseaux OT derrière des passerelles sécurisées et des pare-feux pour isoler les équipements critiques

- Implémenter une architecture “zero-trust” avec authentification mutuelle et accès à privilèges minimaux

- Chiffrer les données en transit et au repos entre capteurs, passerelles et couches cloud

- Masquer ou tokeniser les données sensibles pour protéger la logique propriétaire avant transmission

- Déployer des contrôles d’intégrité du firmware pour empêcher toute modification de code non autorisée

- Garantir la propriété des données PdM par le client et les héberger dans des environnements certifiés et sécurisés (ex. : AWS)

- Mettre en œuvre des politiques de sauvegarde et de rétention avec des délais de purge stricts

- Établir des règles claires de rétention et suppression des données

- Définir un plan de réponse coordonné OT/IT pour contenir et remédier aux éventuelles violations

- Réaliser régulièrement des audits de sécurité, des tests de pénétration, et obtenir des certifications ISO 27001 pour valider la protection continue

Vous souhaitez standardiser vos données de maintenance tout en les gardant parfaitement protégées ?

Chez I-care, la cybersécurité est intégrée à nos services de maintenance prédictive. Nos solutions sont certifiées ISO 27001, la norme internationale de référence pour la gestion de la sécurité de l’information. Cela garantit que les données opérationnelles de nos clients sont traitées avec le plus haut niveau de gouvernance, de confidentialité et d’intégrité.

Avantages et Inconvénients de la Maintenance Prédictive

Quels sont les avantages et les inconvénients de la maintenance prédictive ? Même si la PdM (Predictive Maintenance) offre des bénéfices mesurables, elle introduit aussi de véritables défis. Certains avantages sont intrinsèques à son intégration, tandis que certaines limites nécessitent une préparation minutieuse.

Vue d’ensemble équilibrée :

| Thème | Avantages (Bénéfices) | Inconvénients (Défis) |

| Financier | Réduction des coûts de maintenance Réduction du coût total de possession (TCO) Optimisation des stocks de pièces de rechange et de la chaîne logistique Moins d’interventions d’urgence coûteuses | Investissements initiaux élevés : capteurs, plateformes, formations, infrastructures |

| Fiabilité | Meilleure disponibilité des machines Allongement de la durée de vie des équipements Amélioration de l’OEE (Disponibilité, Performance, Qualité) MTTR plus court grâce à la planification et au pré-positionnement des pièces Informations exploitables pour les OEM et meilleure sélection des équipements | Complexité technique et manque de compétences : besoin d’expertise en IA/ML, spécialistes en surveillance conditionnelle, formation continue |

| Sécurité & Conformité | Amélioration des performances en matière de sécurité Conformité facilitée et préparation aux audits Détection précoce des conditions dangereuses | Risques en cybersécurité et gouvernance des données, y compris des surfaces d’attaque élargies et des exigences de souveraineté des données |

| Sécurité & Conformité | Meilleure efficacité énergétique Réduction de l’empreinte carbone Réduction des pertes et rebuts grâce à des interventions précoces Boucle d’amélioration continue activée Meilleure allocation des ressources humaines : moins d’interventions en urgence, plus de travail stratégique | Les bénéfices peuvent mettre du temps à se matérialiser et nécessitent une gouvernance solide pour être durables |

Face à ces défis, I-care a mis en place des solutions pour y remédier :

- Notre offre de Maintenance Prédictive en tant que Service supprime les investissements initiaux lourds

- Nos services certifiés ISO 27001 assurent la sécurité des données opérationnelles

La Maintenance Prédictive est-elle adaptée à votre site ?

La Maintenance Prédictive a prouvé sa valeur : plus de disponibilité, réduction des coûts, allongement de la durée de vie des équipements, amélioration de la sécurité et de la conformité. Pourtant, de nombreux responsables d’usine hésitent, préoccupés par les coûts, la complexité technique ou la préparation de leurs équipes à la mise en œuvre de la PdM.

L’adoption de la PdM ne doit pas nécessairement se faire en une seule fois.

C’est une stratégie adaptable et efficace qui permet de commencer par vos actifs les plus critiques et de démontrer rapidement des avantages clairs.

Une seule panne évitée peut justifier l’investissement, prouver sa rentabilité et mener à des améliorations progressives de l’ensemble du processus de maintenance.

La maintenance prédictive est-elle faite pour votre usine ? Contactez notre équipe pour discuter de vos opérations et identifier la solution de maintenance la plus adaptée à vos besoins.