Description de l’équipement

Ce cas concerne un broyeur secondaire (regrind mill) situé dans une mine australienne. Ce broyeur est utilisé pour affiner la taille des particules de minerai après l’étape de broyage primaire, afin de garantir une libération efficace des minéraux avant les étapes de traitement en aval.

La chaîne cinématique comprend un moteur, un accouplement, un réducteur et un pignon qui entraîne une grande couronne dentée, laquelle fait tourner la virole du broyeur.

Dans ce cas, l’attention s’est portée sur le palier côté entraînement de l’arbre de pignon, un composant critique qui soutient le pignon sous de fortes charges et dans des conditions difficiles, tout en assurant la transmission fiable du couple vers la couronne dentée.

Installation des capteurs et configuration logicielle

Les ingénieurs fiabilité d’I-care ont installé des capteurs de vibration Wi-care™ sur l’ensemble de la ligne d’entraînement : deux sur le moteur, quatre sur le réducteur (arbres d’entrée et de sortie), deux sur les paliers de l’arbre de pignon, et deux sur les paliers du broyeur.

Une fois en place, les capteurs Wi-care™ transmettent automatiquement les données de santé machine à I-see™, notre plateforme d’analyse alimentée par l’intelligence artificielle. I-see™ catégorise les données pour déterminer si l’équipement fonctionne normalement, présente des signes précoces d’anomalie ou entre dans un état d’alarme critique.

La plateforme compile ensuite ces informations sous forme de rapports de santé clairs, examinés par les analystes I-care. Cette revue experte permet de détecter rapidement les problèmes potentiels et de fournir des recommandations concrètes — comme illustré dans les étapes suivantes.

Analyse détaillée

Étape 1 | Détection précoce

Le 3 juin, soit une semaine après l’installation des capteurs, la plateforme I-see™ a détecté des vibrations anormales sur le palier côté entraînement de l’arbre de pignon.

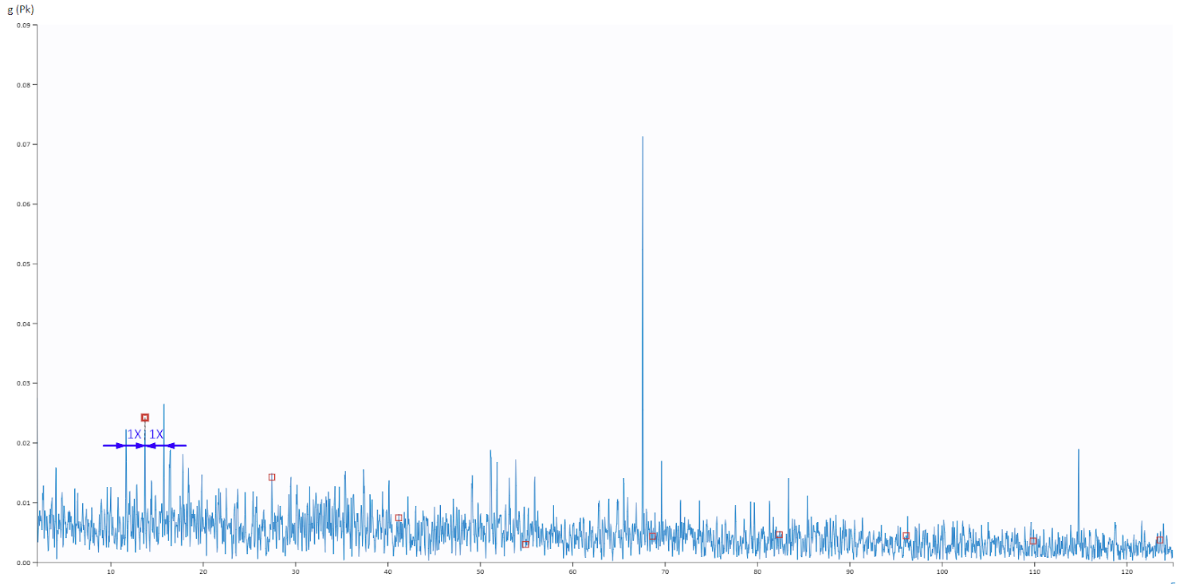

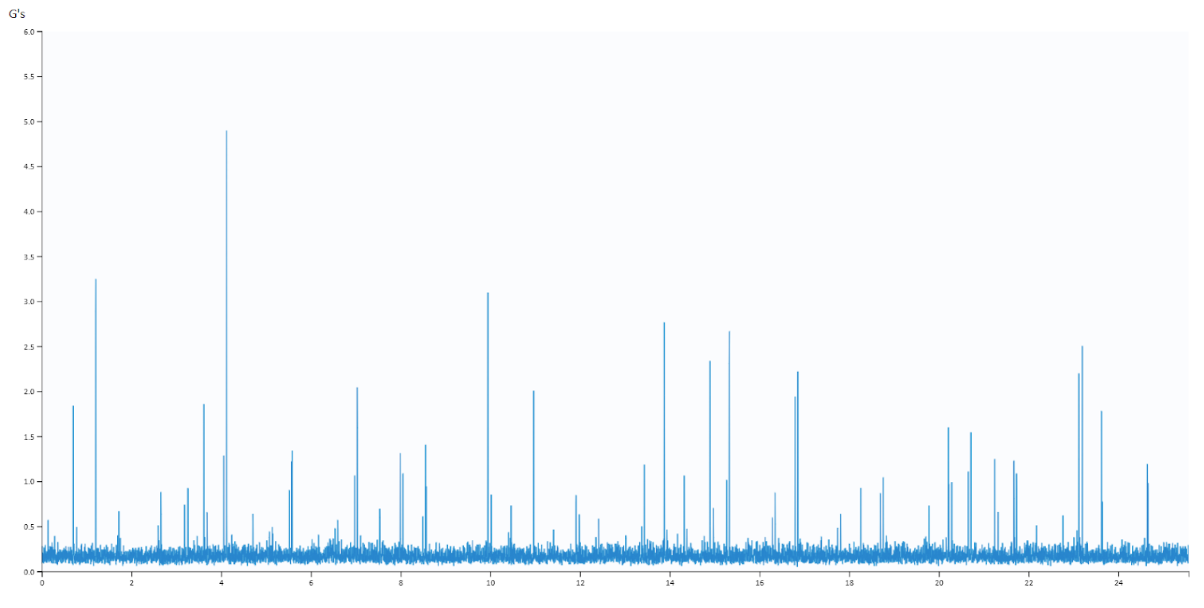

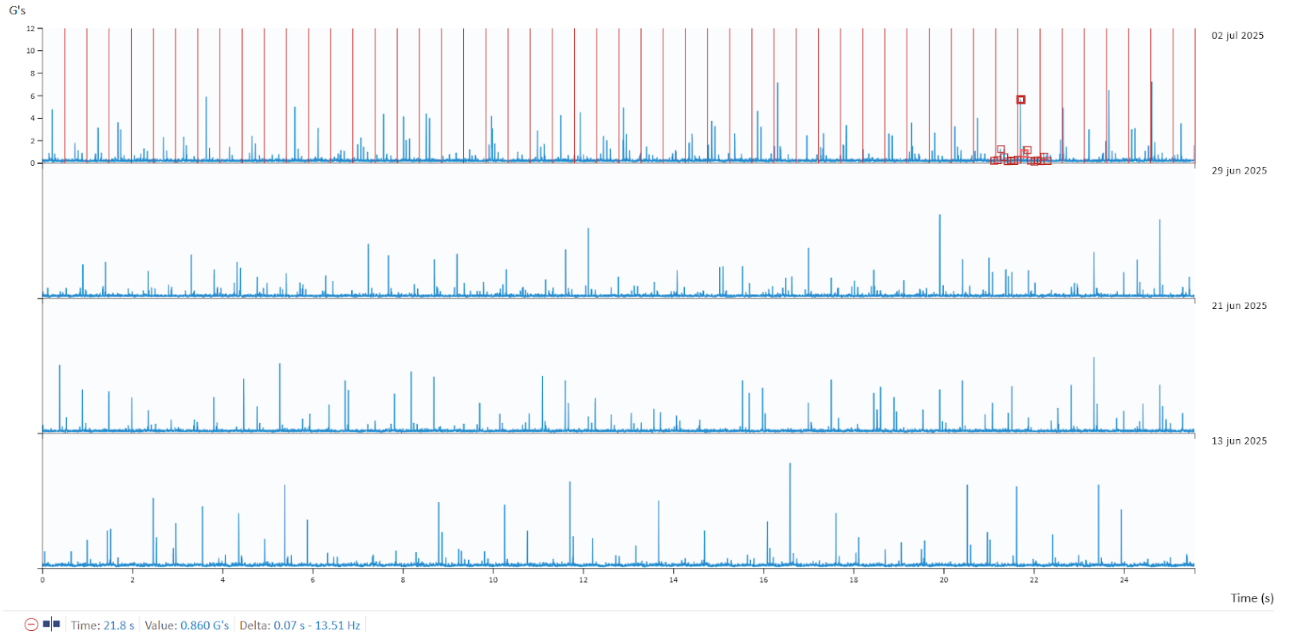

Une mesure en enveloppe haute fréquence (I-DNA) a révélé des vibrations asynchrones inhabituelles, accompagnées de bandes latérales proches de 1× la vitesse de rotation. Le signal temporel associé montrait également des chocs.

Ces indicateurs convergeaient vers un possible défaut sévère sur le roulement.

Étape 2 | Demande d’informations techniques

Suite à l’alerte, l’ingénieur I-care a demandé des informations techniques supplémentaires pour valider l’hypothèse initiale et affiner le diagnostic.

Bien que les données vibratoires suggéraient un défaut de roulement, des informations spécifiques à l’équipement étaient nécessaires pour confirmer l’origine de l’anomalie et écarter d’autres causes possibles. Le site a donc été invité à :

- Fournir une feuille de fréquence détaillée et des tendances supplémentaires pour mieux caractériser le défaut et suivre son évolution.

- Confirmer les types exacts de roulements du pignon et du broyeur, ainsi que les détails techniques sur les accouplements et la géométrie des dentures du réducteur, afin de compléter la feuille de fréquence.

- Vérifier visuellement, si possible, l’alignement et l’état des dentures entre le pignon et la couronne dentée, car un désalignement ou une usure pourrait expliquer les vibrations observées.

- Inspecter, si faisable, l’accouplement entre l’arbre de sortie du réducteur et l’arbre supporté par roulement, pour détecter une éventuelle usure ou un jeu anormal.

- Être attentif à tout bruit inhabituel provenant de l’accouplement, qui pourrait être un signe supplémentaire de contrainte mécanique ou d’usure.

Étape 3 | Diagnostic affiné

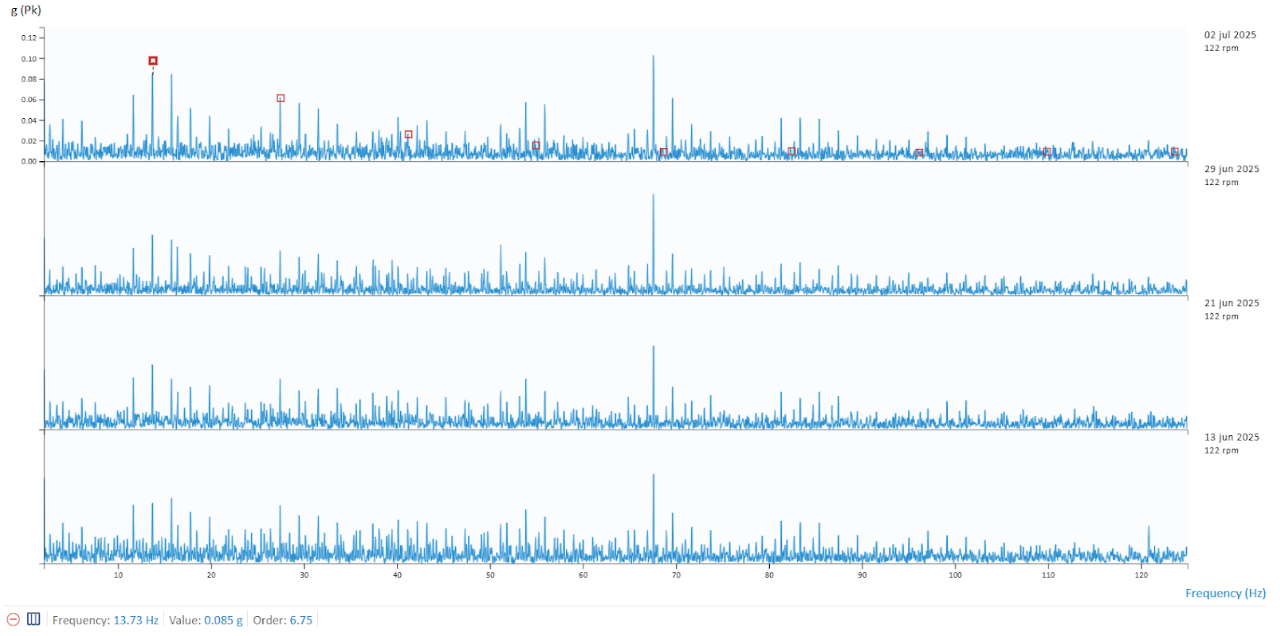

Le 6 juin, après réception des données techniques demandées, l’analyste I-care a pu affiner son diagnostic.

La vitesse de l’arbre de pignon a été confirmée à 122 tr/min (calculée à partir de 738 tr/min × 22/133 dents), ce qui a permis d’associer précisément l’anomalie à la fréquence de passage de billes sur la bague extérieure (BPFO) du roulement côté entraînement (SKF 22344 CCK/W33), à environ 6,65 ordres.

La présence de bandes latérales à 1× ordre autour de cette fréquence de défaut indiquait une modulation une fois par tour, typiquement liée à un jeu interne élevé dans le roulement — un signal fort en faveur du diagnostic.

L’analyste a également noté qu’en phase d’évolution, les pics de vibration nets tendent à diminuer progressivement, au fur et à mesure que le niveau de bruit augmente avec l’usure. Or à ce stade, les pics étaient encore très nets, ce qui confirmait un défaut à un stade précoce.

Fait notable : deux prestataires indépendants — l’un en analyse vibratoire hors ligne, l’autre en inspection infrarouge — n’avaient détecté aucune anomalie. Une troisième société d’ingénierie avait évoqué un “défaut possible” sur le roulement, sans pouvoir en préciser la nature.

Sur la base de ces constats, I-care a recommandé de maintenir une surveillance de proximité — à la fois en ligne et locale —, le défaut étant encore à un stade initial. Le remplacement du roulement a été conseillé lors de la prochaine fenêtre de maintenance.

Étape 4 | Surveillance

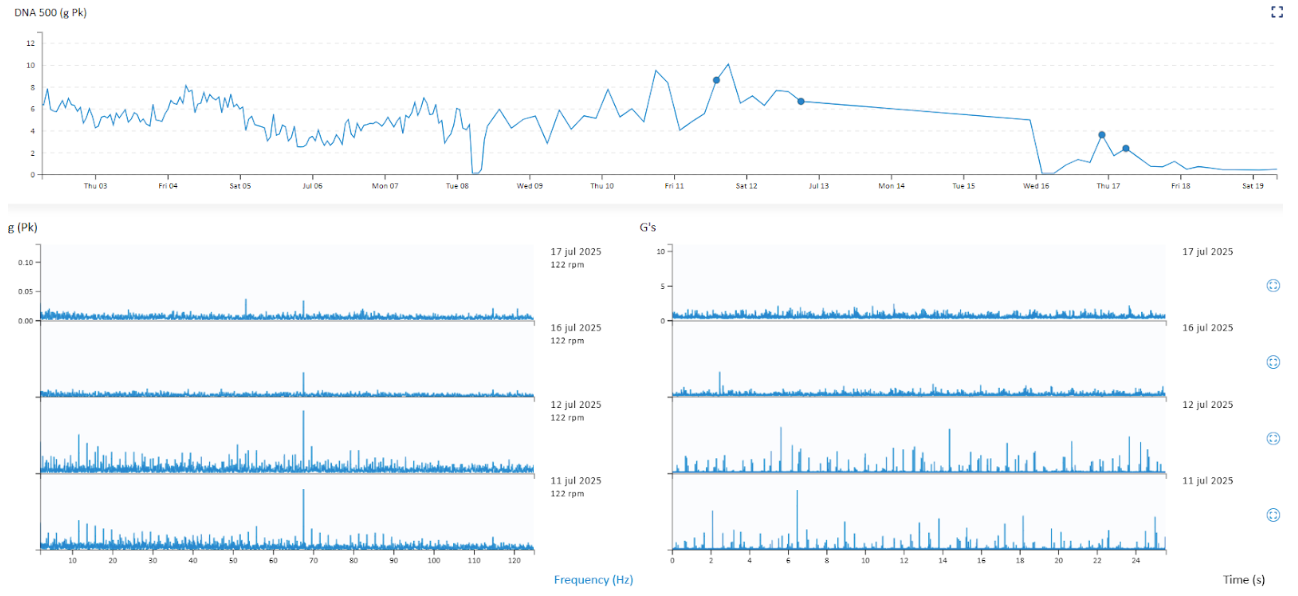

Au cours des quatre semaines suivantes, les signaux vibratoires sont restés stables, sans changement significatif.

Étape 5 | Intervention planifiée

Le 16 juillet, soit six semaines après l’identification du défaut, une fenêtre de maintenance planifiée a permis de procéder à une intervention. Le roulement a été remplacé pendant cet arrêt, évitant ainsi tout risque inutile de défaillance imprévue.

Étape 6 | Vérification post-intervention

Les mesures réalisées après la remise en service ont confirmé que la machine était en bon état.

Aucune fréquence caractéristique de défaut de roulement n’a été détectée, et aucune anomalie supplémentaire n’a été observée.

I-care a poursuivi la surveillance en ligne pour suivre l’évolution de l’état de la machine.

Résultats

Quand la maintenance prédictive rapporte — Plus d’un million de dollars économisés grâce à I-care

Si le roulement du pignon avait cédé de manière imprévue, le broyeur aurait pu être arrêté pendant 12 à 24 heures. Avec un débit de 220 tonnes par heure, une teneur de tête de 2 g/t et au prix actuel de l’or, chaque heure d’arrêt représentait environ 46 683 $ de pertes liées à la valeur du métal non produit. Un arrêt non planifié aurait donc entraîné entre 561 000 $ et 1,12 million de pertes de production — sans même compter les coûts de réparation d’urgence ou les risques de dommages sur la couronne dentée.

En détectant le défaut en amont, I-care a permis un remplacement planifié du roulement pendant un arrêt programmé, évitant ainsi une panne coûteuse et la dégradation d’autres composants critiques.

Fait marquant : alors que deux prestataires indépendants n’ont détecté aucune anomalie et qu’une troisième société n’a pu identifier qu’un problème générique sans en déterminer l’origine, le système I-care a posé le bon diagnostic dès la première semaine de surveillance. Grâce à la détection précoce via les capteurs Wi-care™, à l’analyse intelligente dans I-see™ et à l’intervention rapide de nos experts, une interruption potentielle s’est transformée en action maîtrisée — garantissant la continuité des opérations et la protection des résultats financiers de la mine.

Découvrez nos

Success Stories

Nos solutions couvrent tous les équipements — y compris les vôtres.

Prêt à améliorer votre performance ?