Dans l’environnement industriel actuel, les arrêts non planifiés et la hausse des coûts de maintenance représentent des menaces majeures pour la productivité et la rentabilité. Heureusement, la maintenance prédictive (PdM) permet aux entreprises d’augmenter la disponibilité de leurs équipements de plus de 30 % et de réduire les défaillances de machines de plus de 70 %.

La maintenance prédictive est une stratégie proactive et fondée sur les données, qui repose sur la surveillance en temps réel de l’état des équipements (vibration, ultrasons, analyse d’huile, etc.), l’analyse avancée et l’intelligence artificielle. Elle permet d’avoir une vision globale de l’état de santé des équipements, de détecter les signaux faibles de dégradation à un stade précoce et de prévoir les pannes avant qu’elles ne surviennent.

Dans cet article, vous découvrirez ce qu’est la PdM grâce à une explication détaillée de la maintenance prédictive et pourquoi elle transforme la gestion des équipements et la disponibilité en production. Nous vous expliquerons aussi comment fonctionne la maintenance prédictive, en quoi elle dépasse les méthodes de maintenance traditionnelles, et quelles technologies et techniques elle utilise. Que vous partiez de zéro ou cherchiez à passer à l’échelle supérieure, vous verrez comment les entreprises déploient la PdM étape par étape et comment des solutions modernes comme la Maintenance Prédictive as a Service facilitent plus que jamais le démarrage.

Table des matières

Comprendre la maintenance prédictive

Définition

La maintenance prédictive (PdM) est une stratégie de maintenance proactive qui combine des techniques de surveillance de l’état des équipements (comme les ultrasons, les vibrations ou l’analyse d’huile), avec l’analyse de données avancée et l’intelligence artificielle pour collecter, analyser et modéliser les données de santé machine. Elle détecte les signes de dégradation, simule leur évolution dans le temps et estime la durée de vie restante (RUL).

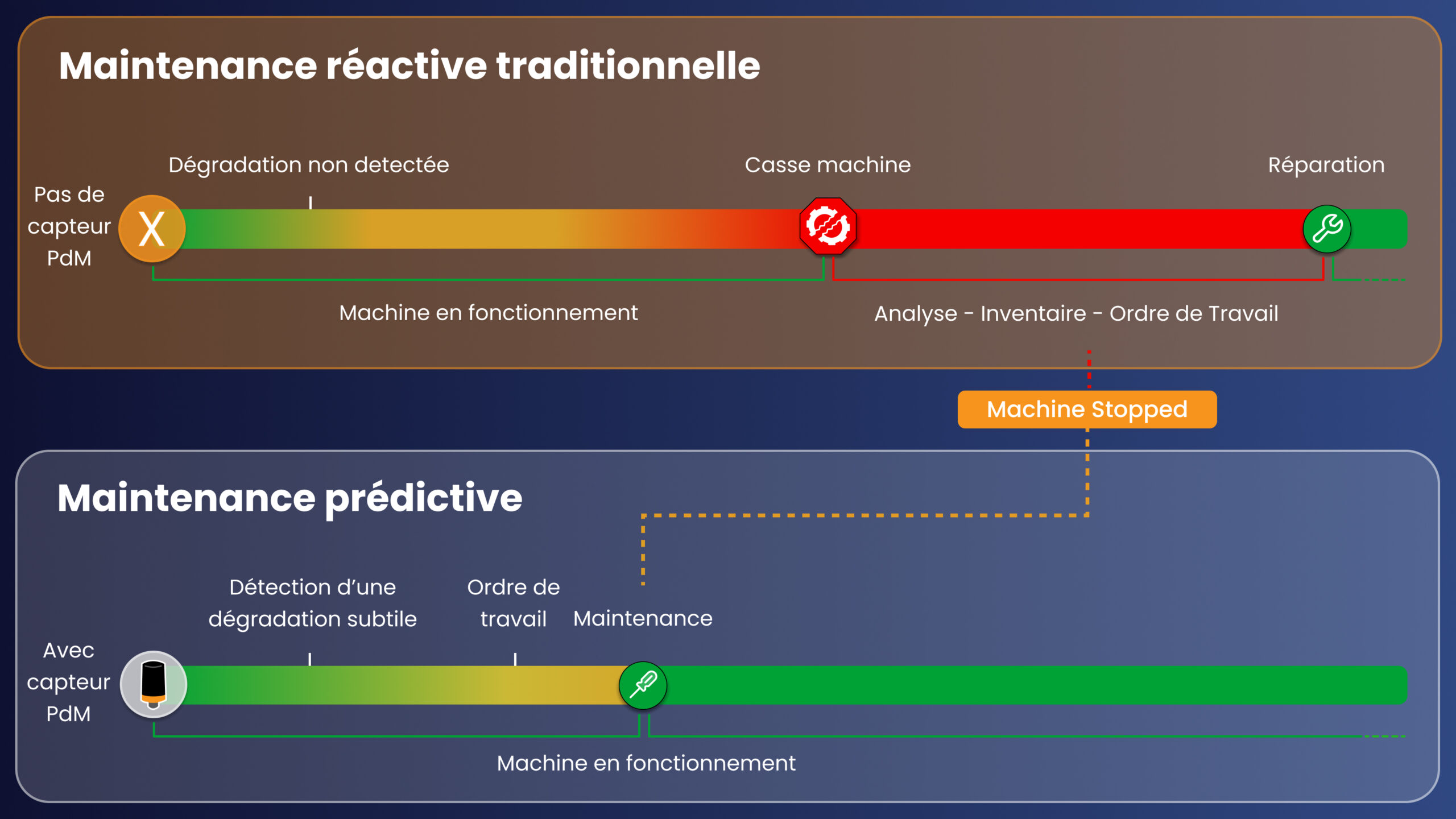

Alors que la maintenance réactive traditionnelle suit un modèle « réparer après panne », les arrêts non planifiés entraînent un coût direct moyen de 55 100 $ par groupe d’équipements et 308 300 $ par usine et par an. La maintenance prédictive permet d’anticiper les défaillances et d’optimiser les opérations et les calendriers de maintenance.

Sur le terrain, des capteurs de vibration sans fil et d’autres dispositifs IoT collectent en temps réel les données de santé des machines. Ces données sont transmises à une plateforme cloud renforcée par le machine learning, qui les analyse pour détecter les signatures d’usure des composants et prédire la RUL plusieurs mois avant une défaillance. Ces informations permettent aux équipes de maintenance d’optimiser les opérations et de planifier les interventions au bon moment, maximisant ainsi la disponibilité des équipements, prolongeant leur durée de vie et réduisant les remplacements prématurés ou les réparations retardées.

Comment ça fonctionne

La maintenance prédictive repose sur plusieurs éléments clés :

- Surveillance de l’état des équipements

- Modélisation et analyse de données avancées

- Plateformes PdM alimentées par l’IA et expertise humaine

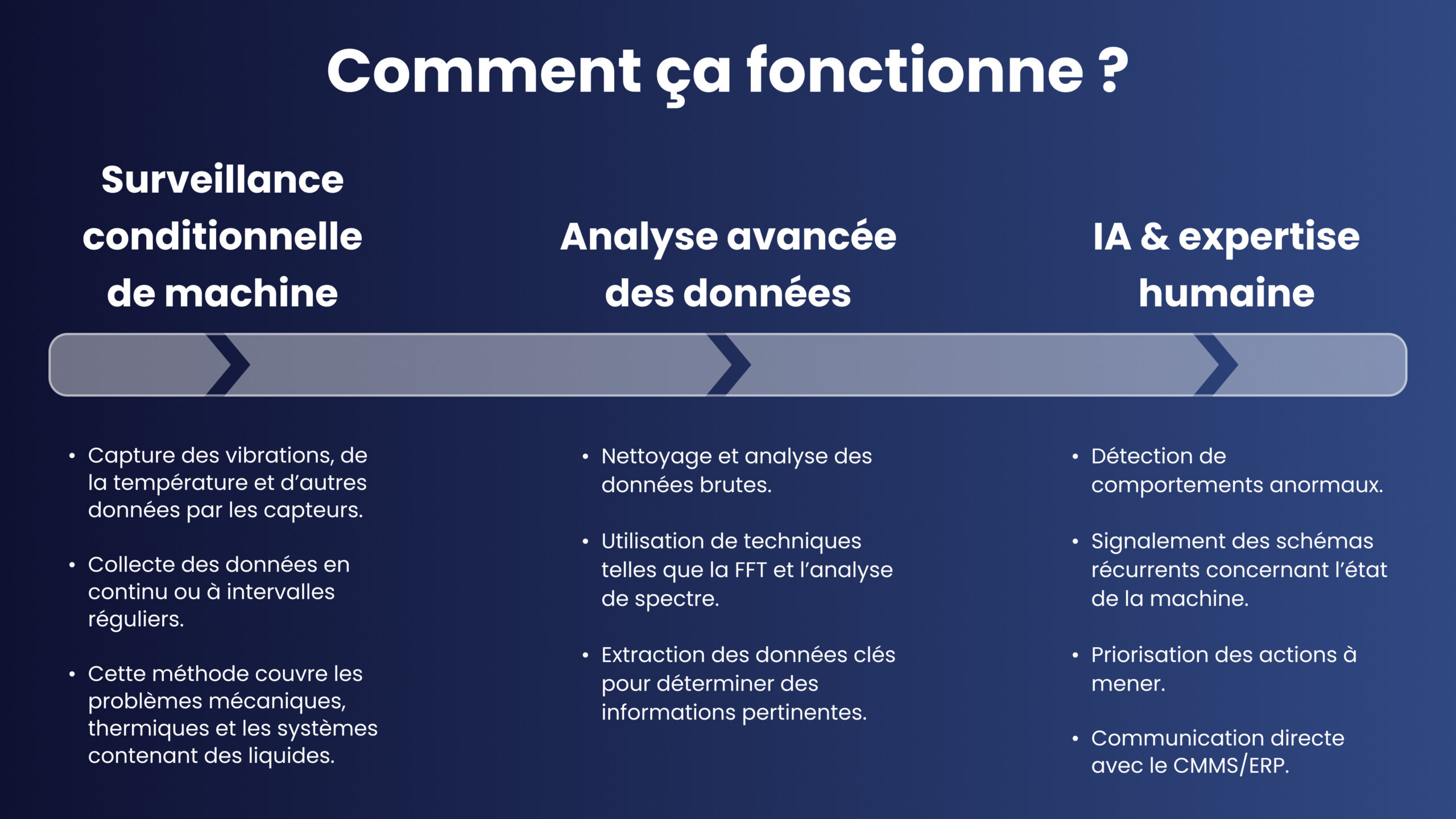

Surveillance de l’état des machines

La maintenance prédictive repose sur un matériel de surveillance spécialisé capable de collecter un large éventail de mesures horodatées.

Par exemple, des capteurs IoT peuvent capturer des données de vibration sur trois axes et surveiller des températures allant de -40 °C à +125 °C, fournissant des données brutes fiables et précises sur l’état de santé des machines.

Pendant cette phase d’acquisition de données, les outils de mesure comme les capteurs de vibration et de température, les caméras infrarouges, les capteurs de qualité d’huile, les détecteurs ultrasoniques, les caméras à haute vitesse ou les analyseurs de circuits moteurs alimentent une plateforme d’analyse centralisée. Celle-ci regroupe les données sur l’état de santé des machines, collectées en continu ou à intervalles réguliers. Ces outils établissent une base de référence des conditions opérationnelles sur les systèmes mécaniques, thermiques, électriques et hydrauliques.

Modélisation et analyse de données avancées

La maintenance prédictive utilise des plateformes d’analyse avancée pour transformer les mesures brutes de l’état des machines en informations exploitables, en appliquant la méthode de traitement appropriée. Par exemple, les données de vibration sont analysées à l’aide de la transformée de Fourier rapide (FFT), le traitement d’image permet d’interpréter les données thermographiques et d’amplification de mouvement, et les échantillons d’huile font l’objet d’une analyse spectrale.

Au cours de cette phase de traitement des données et d’extraction des caractéristiques, différentes techniques filtrent le bruit, mettent en évidence les caractéristiques techniques pertinentes et préparent les données à l’interprétation.

Plateformes PdM basées sur l’IA et expertise humaine

Les plateformes de maintenance prédictive intègrent une couche d’IA qui détecte d’abord les comportements anormaux et signale les tendances émergentes dans les données de santé des machines. Elles priorisent les actions en fonction de la criticité de la machine, du risque de panne et de l’impact opérationnel, afin que les équipes de maintenance puissent prendre des décisions opportunes et éclairées et se concentrer sur les interventions les plus urgentes et à fort impact. Des tableaux de bord interactifs affichent l’état de santé des machines et mettent en évidence les alertes exploitables, offrant aux responsables de maintenance une fenêtre en temps réel sur ce qui nécessite une attention particulière, et permettant une planification efficace et une bonne allocation des ressources.

Ensuite, des experts examinent les anomalies signalées, valident ou affinent les résultats du système et injectent leur expertise dans la plateforme. Grâce à un apprentissage guidé par l’humain, combinant les retours d’expérience avec les données historiques (entrées en temps réel et mesures planifiées), les modèles de Machine Learning absorbent toujours plus de données et de résultats de terrain, évoluant vers des modèles de prédiction qui s’optimisent et s’adaptent en continu, au fur et à mesure qu’ils ingèrent de nouvelles données. Cela permet aux programmes PdM de conserver une précision de diagnostic élevée, même lorsque les environnements opérationnels évoluent.

Enfin, les plateformes PdM peuvent communiquer directement avec les systèmes de GMAO ou ERP, automatisant les ordres de travail et alignant les recommandations avec les processus existants. De cette façon, les plateformes de maintenance prédictive basées sur l’IA comblent le fossé entre diagnostic et exécution opérationnelle, garantissant que la bonne action est prise, au bon moment, sur la bonne machine.

Maintenance prédictive vs. autres types proactifs

Maintenance prédictive vs. maintenance préventive

La maintenance préventive (PM) repose sur des intervalles prédéfinis dans le temps ou selon l’usage, sans tenir compte de l’état réel de la machine. La maintenance basée sur le temps (TBM), qui planifie les interventions strictement selon le calendrier ou l’utilisation, en est une sous-catégorie.

Par exemple, une équipe de maintenance peut changer les roulements d’un moteur toutes les 5 000 heures, risquant des remplacements inutiles s’ils sont faits trop tôt, ou des pannes inattendues si l’intervention est trop tardive. À l’inverse, la maintenance prédictive (PdM) repose sur des données en temps réel pour détecter les premiers signes d’usure et prédire les défaillances potentielles, permettant ainsi d’intervenir uniquement lorsque c’est nécessaire. En réduisant les interventions inutiles, en abaissant les coûts et en maximisant la disponibilité des machines, la PdM offre une meilleure disponibilité et une efficacité opérationnelle supérieure à la PM.

Maintenance prédictive vs. maintenance conditionnelle

La maintenance conditionnelle (CBM) s’appuie sur la surveillance en temps réel de paramètres spécifiques de la machine, comme la température, les vibrations ou la pression, et déclenche la maintenance dès que les mesures dépassent des seuils prédéfinis.

Par exemple, un système peut signaler un moteur à inspecter s’il surchauffe au-delà de 90 °C, évitant ainsi une défaillance catastrophique, mais en réagissant seulement une fois que la détérioration est déjà avancée.

En revanche, la maintenance prédictive (PdM) identifie les signaux faibles d’usure bien avant même d’approcher un seuil critique. Par exemple, la PdM peut détecter des défauts subtils d’isolation au niveau des bobinages du moteur dès 75 °C, c’est-à-dire bien avant que la maintenance conditionnelle (CBM) ne réagisse au dépassement de son seuil d’alerte fixé à 90 °C, offrant ainsi plusieurs jours ou semaines de marge aux équipes. Cette anticipation réduit les arrêts non planifiés, évite les réparations d’urgence coûteuses et s’avère particulièrement essentielle dans des environnements sensibles (ex. : salles blanches pharmaceutiques) où un problème mineur peut compromettre la qualité du produit ou la conformité réglementaire.

Maintenance prédictive vs. maintenance prescriptive

La maintenance prescriptive (RxM) va au-delà de la prédiction pour prescrire ou automatiser la réponse de maintenance optimale en fonction de la santé prédite des machines, de la disponibilité des pièces, de la main-d’œuvre et des plannings de production.

Par exemple, un système RxM peut analyser les prévisions d’usure des roulements en parallèle avec les stocks disponibles et les horaires d’équipe pour recommander une fenêtre de maintenance commune pour plusieurs machines, puis générer automatiquement des ordres de travail dans le système GMAO afin de réduire les arrêts et les coûts. À l’inverse, la maintenance prédictive (PdM) se concentre sur la détection précoce des signes de dégradation et la prévision de la durée de vie restante (RUL). Alors que la PdM indique quand et où une panne est probable, elle ne dicte pas comment ni dans quel ordre intervenir. Les systèmes prescriptifs vont plus loin en utilisant des algorithmes d’optimisation et des règles métier pour prioriser les tâches, allouer les ressources et planifier les interventions dans l’ordre le plus efficace.

Choisir le bon type de stratégie de maintenance

Le choix de la bonne stratégie de maintenance proactive dépend de plusieurs facteurs, notamment la criticité de la machine (c’est-à-dire son rôle essentiel dans les opérations) et les conséquences de sa défaillance (ex. : perte de production, risques pour la sécurité ou impact réglementaire).

D’autres facteurs clés incluent la disponibilité des technologies de surveillance, la qualité des données existantes, les ressources techniques internes et la maturité globale du programme de maintenance.

- Maintenance préventive : la mieux adaptée aux machines non critiques ou à faible coût, avec des schémas d’usure prévisibles, permettant aux équipes de planifier la maintenance efficacement.

- Maintenance conditionnelle (CBM) : adaptée aux environnements où la surveillance est possible et les défaillances partiellement prévisibles. Elle permet d’intervenir lorsque des signes mesurables de détérioration apparaissent.

- Maintenance prédictive (PdM) : idéale pour les machines critiques où les pannes sont coûteuses et les arrêts doivent être minimisés, en particulier lorsque des données en temps réel sont disponibles pour détecter les défauts en amont et les anticiper.

- Maintenance prescriptive (RxM) : vise des scénarios complexes et/ou sensibles en équilibrant l’état de santé prédit, les pièces, la main-d’œuvre et les plannings pour recommander et automatiser les meilleures actions.

| Type de maintenance | Déclencheur d’activation | Efficacité économique |

| Préventive (PM) | Intervalles programmés (par exemple, durée, cycles d’usage) indépendamment de l’état réel de la machine. | Faible Peut entraîner une maintenance et des arrêts inutiles. Consomme environ 51 % du temps de maintenance total, alors que de nombreuses tâches ont peu d’impact sur la fiabilité. Immobilise fortement le capital. |

| Conditionnelle (CBM) | État de la machine en temps réel via des capteurs ou inspections. | Moyenne Nécessite un investissement initial en capteurs. La maintenance n’est effectuée que lorsque c’est nécessaire, principalement sur la base d’inspections manuelles et de seuils prédéfinis. |

| Prédictive (PdM) | Prévisions basées sur l’IA, utilisant l’historique, le machine learning et les données de capteurs en temps réel. | Élevée Peut nécessiter un investissement initial, sauf si vous optez pour un plan évolutif tout-en-un comme une solution de Maintenance Prédictive as a Service. Des programmes PdM bien exécutés offrent 8 à 12 % d’économies globales et réduisent les arrêts d’usine de 5 à 15 %. |

| Prescriptive (RxM) | Recommandations algorithmiques déclenchées par la combinaison de prévisions sur la santé des machines, la disponibilité des pièces, la main-d’œuvre et les plannings de production. | Très élevée Utilise les données PdM ainsi qu’une logique d’optimisation pour générer des économies supplémentaires et minimiser les arrêts, en contrepartie d’un effort d’intégration plus important. |

Une fois que vous avez évalué les stratégies individuelles (PM, CBM, PdM, RxM) selon les besoins de vos machines, un cadre plus global peut vous aider à déterminer quelle tactique appliquer.

Les cadres éprouvés suivants (RCM, RBM et TBM) permettent d’aligner les actions de maintenance sur la criticité, le risque et la maturité opérationnelle des machines :

- Maintenance centrée sur la fiabilité (RCM) utilise une analyse structurée des risques (par exemple, AMDEC) pour faire correspondre la criticité et les modes de défaillance de chaque machine à l’approche de maintenance la plus efficace. Comme le souligne McKinsey, les programmes hybrides intégrant la PdM dans un cadre RCM offrent un retour sur investissement nettement supérieur aux implémentations isolées.

- Maintenance basée sur les risques (RBM) priorise les machines selon la probabilité et les conséquences de défaillance, souvent dans un programme RCM, afin de guider l’application de techniques comme la PdM ou la CBM.

- Maintenance basée sur le temps (TBM) planifie les interventions à intervalles fixes ou selon un calendrier, indépendamment de l’état réel de la machine ou de son profil de risque. Elle convient donc mieux comme stratégie de base pour les machines à faible criticité, plutôt qu’un cadre proactif autonome.

En gardant ces cadres à l’esprit, commencez simplement et déployez progressivement un programme de maintenance prédictive. En priorisant les machines critiques ou sujettes à défaillance, la PdM permet d’obtenir rapidement des gains en disponibilité, en coûts et en efficacité des ressources. Même si chaque machine a ses spécificités, la PdM reste la référence. Les autres approches proactives n’ont de sens que lorsque la couverture prédictive offre peu de valeur ajoutée à court terme.

Techniques de surveillance de l’état en maintenance prédictive

La maintenance prédictive repose sur six méthodes de diagnostic principales pour fournir une visibilité à 360° sur l’état de santé des machines.

Ces méthodes permettent aux équipes de maintenance d’identifier des problèmes dans une large gamme de systèmes mécaniques, électriques et hydrauliques, aidant à anticiper et à éviter jusqu’à 75 % des défaillances potentielles.

- Analyse vibratoire : utilise l’analyse spectrale des fréquences pour détecter et identifier les défauts précoces des roulements, le mode de défaillance principal ciblé, ainsi que les déséquilibres, les défauts d’alignement ou le jeu mécanique sur les équipements rotatifs. Particulièrement efficace sur les pompes, moteurs, réducteurs et ventilateurs, où de légers défauts mécaniques peuvent rapidement entraîner des pannes coûteuses.

- Thermographie infrarouge : capte les images thermiques pour identifier les surchauffes, les défauts électriques ou d’isolation. Bien adaptée à la surveillance des armoires électriques, moteurs, roulements, disjoncteurs et tableaux, elle permet aussi de détecter les fuites de gaz lorsqu’elle est couplée à des optiques spécifiques sensibles aux signatures infrarouges des gaz.

- Analyse d’huile : examine les propriétés des lubrifiants pour identifier l’usure interne des composants, la contamination des fluides et la dégradation de la lubrification. Particulièrement précieuse pour les moteurs, réducteurs, compresseurs, systèmes hydrauliques et turbines, où une variation dans l’état de l’huile peut révéler précocement une détérioration mécanique.

- Analyse par ultrasons : utilise des ondes sonores haute fréquence pour identifier les frottements, turbulences et anomalies acoustiques dans des systèmes mécaniques ou sous pression, même dans des environnements bruyants où d’autres méthodes échouent. Très utile pour les vannes, réseaux de tuyauterie, systèmes d’air comprimé, roulements ou composants électriques, où les fuites, défauts ou décharges émettent des signatures ultrasoniques bien avant qu’ils ne deviennent critiques.

- Amplification de mouvement : repose sur l’analyse vidéo pour amplifier et visualiser les vibrations ou déplacements subtils dans les machines ou structures, rendant visibles des mouvements autrement imperceptibles. Particulièrement utile pour les tuyauteries, équipements rotatifs, structures de support ou fondations, où les signes précoces d’instabilité, de désalignement ou de résonance peuvent être détectés avant de s’aggraver.

- Analyse de circuits moteurs : évalue l’intégrité des enroulements moteurs et des circuits via l’analyse des tensions et courants pour détecter les défauts d’isolation, les anomalies du rotor et les déséquilibres de phase. Essentielle pour les moteurs, générateurs, transformateurs et systèmes électriques dans les secteurs de l’énergie, de la fabrication ou du CVC, où une détection précoce prévient les pannes et réduit les pertes énergétiques.

Avantages de la maintenance prédictive

Contrairement aux stratégies de maintenance proactive basées sur des plannings fixes, la PdM s’adapte dynamiquement à l’état réel des machines.

La maintenance prédictive offre plusieurs bénéfices et génère une valeur transformative autour de trois dimensions clés :

Réduction des coûts

La PdM réduit les coûts de maintenance directs et indirects.

Elle évite les interventions inutiles et permet une maintenance planifiée plus intelligente, limitant la consommation de pièces de rechange, réduisant les heures de main-d’œuvre, simplifiant la logistique et optimisant la planification et l’allocation des ressources.

Au-delà de la maintenance, la PdM permet aussi d’éviter des défaillances machines inattendues, protégeant ainsi la production, réduisant les non-conformités qualité et évitant des pertes coûteuses comme des lots rejetés dans les industries réglementées (ex. : pharmaceutique).

En moyenne, la maintenance prédictive permet de réduire les coûts de maintenance d’environ 25 %.

Efficacité, durée de vie et performance

La PdM améliore la continuité opérationnelle et prolonge la durée de vie des machines.

Elle détecte les signes précoces de dégradation et déclenche des interventions ciblées au bon moment, augmentant ainsi l’efficacité globale des équipements (OEE), réduisant les temps de changement de série ou de démarrage, abaissant la consommation d’énergie et améliorant le taux de rendement synthétique en garantissant que les machines fonctionnent dans des plages de performance optimales. Cela limite les défauts qualité et les reprises.

Agir sur l’usure avant qu’elle ne s’accélère permet d’allonger le temps moyen entre deux pannes (MTBF), de maintenir les machines dans les tolérances de conception, et de préserver les performances à long terme, assurant ainsi un rendement constant et une qualité produit stable tout au long de leur cycle de vie.

En moyenne, la maintenance prédictive prolonge la durée de vie des machines de 20 à 40 %.

Sécurité et environnement

La PdM contribue à protéger les opérateurs et l’environnement.

Elle émet des alertes précoces permettant d’éviter incendies, fuites ou pannes mécaniques, donnant aux équipes le temps de planifier les interventions de façon plus efficace, tout en maintenant les opérations dans des limites de sécurité conformes et en réduisant les incidents déclarables.

Traiter les causes profondes avant qu’elles ne s’aggravent, par exemple, en détectant l’usure des joints dans l’industrie pétrolière et gazière renforce les protocoles de sécurité, évite les pertes de qualité (rebuts, retouches, produits hors spécification), améliore durablement les performances environnementales et soutient les objectifs RSE et de durabilité.

En moyenne, la maintenance prédictive permet de réduire de plus de 10 % les risques liés à la sécurité, à la santé, à l’environnement et à la qualité.

Exemples de PdM dans différents secteurs

Grâce à la maintenance prédictive, les industriels ne se contentent pas d’une mise à niveau technique. Ils opèrent un véritable changement de modèle, qui maximise la disponibilité, optimise la performance et réduit les risques opérationnels.

Voici quatre exemples montrant comment la PdM génère de la valeur. Pratiquement tous les secteurs à forte intensité d’équipements peuvent en bénéficier :

- Industrie pharmaceutique : la PdM permet de détecter des anomalies subtiles sur différents types d’équipements comme les systèmes HVAC, bioréacteurs, systèmes de filtration, convoyeurs, lignes d’embouteillage ou presses à comprimés, bien avant que ces défauts ne compromettent la stérilité ou la qualité des produits. La surveillance continue garantit la conformité réglementaire, la qualité des lots et la continuité de la production.

- Agroalimentaire : la PdM surveille les convoyeurs, unités de réfrigération et lignes d’embouteillage pour prévenir les défaillances mécaniques pouvant nuire à la qualité des produits, à l’hygiène ou entraîner des arrêts coûteux. Elle permet de maintenir la sécurité, l’efficacité et la conformité dans des environnements à cadence élevée.

- Industrie chimique : la PdM détecte précocement l’usure des joints, la cavitation, les changements de vibration, les fuites, l’encrassement ou la surchauffe sur des équipements clés comme les pompes centrifuges, à entraînement magnétique ou à membranes, les réservoirs, échangeurs, compresseurs alternatifs et centrifugeuses. Elle garantit le débit, protège la qualité des produits et optimise le rendement dans les procédés en flux continu.

- Énergie éolienne : la PdM surveille les réducteurs, roulements principaux, mécanismes d’orientation et générateurs pour éviter que des défauts n’évoluent en pannes critiques ou arrêts forcés. Elle déclenche des interventions planifiées au lieu d’appels d’urgence ou d’arrêts de maintenance imprévus. Cela permet de mieux gérer les pièces de rechange, d’éviter les pénuries ou les surstocks, d’augmenter la disponibilité des turbines, de prolonger la durée de vie des chaînes de transmission et de maximiser la production annuelle.

Au-delà de ces exemples, la maintenance prédictive crée de la valeur dans tous les secteurs : automobile, matériaux de construction, énergie, maritime, offshore, pétrole et gaz, pâtes et papiers, extraction minière, etc.

Mise en œuvre d’un programme de maintenance prédictive

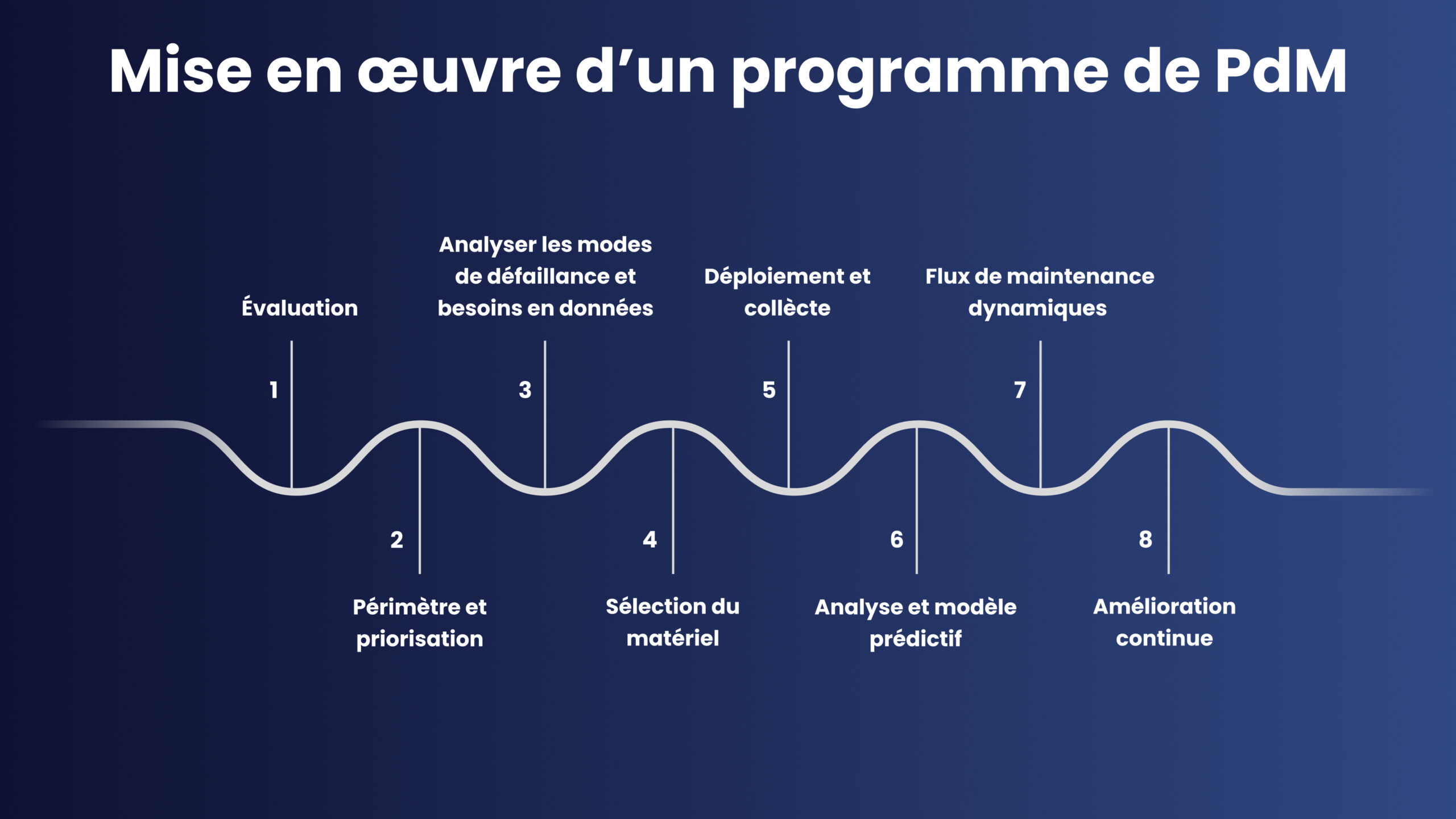

La mise en œuvre de la maintenance prédictive repose sur une approche structurée combinant stratégie, technologie et amélioration continue.

Voici une explication détaillée des étapes clés pour guider la mise en œuvre d’un programme de maintenance prédictive :

- Évaluer les pratiques de maintenance actuelles et construire le business case : commencez par un audit de vos opérations de maintenance (processus, plannings, outils et indicateurs) afin d’identifier les inefficacités et points de douleur comme les arrêts non planifiés, les interventions excessives ou les écarts de conformité.

- Définir le périmètre et prioriser les machines : inventoriez l’ensemble des équipements et classez-les par criticité, définie par la probabilité et les conséquences de défaillance (impact sur la sécurité, la production ou la conformité), en tenant compte de leur historique (comportements à problèmes) et de leur contribution aux coûts de maintenance. Utilisez des méthodes telles que l’analyse de criticité, l’identification des “mauvais élèves” et le benchmarking des coûts pour cibler les machines à plus forte valeur.

- Analyser les modes de défaillance et besoins en données : Pour chaque machine priorisée, réalisez une analyse orientée données des modes de défaillance (ex. : DOFA d’I-care ou AMDEC) afin de cartographier les modes de défaillance probables ainsi que leurs causes racines. Identifiez les indicateurs clés de condition (ex. : signatures vibratoires, tendances de température, comptage de particules d’huile) qui signalent de manière fiable chaque type de défaillance. Traduisez ensuite ces signaux en besoins concrets de données (taux d’échantillonnage, précision des capteurs, durée de conservation, etc.) pour capter les bons signaux, au bon moment et à la bonne fréquence pour la modélisation prédictive.

- Sélectionner le matériel en fonction d’une analyse de défaillance orientée par les données : choisissez les capteurs et outils d’acquisition de données qui correspondent précisément aux modes de défaillance identifiés. Associez chaque indicateur de condition (par ex. : bandes de fréquence vibratoire, plages de température, concentration de particules d’huile) à un type de capteur adapté (ex. : capteur de vibration sans fil Wi-care™) et à la méthode de montage. Définissez les exigences suivantes :

- Performance des capteurs : plage de mesure, résolution, précision

- Acquisition des données : taux d’échantillonnage, capacité de traitement local, connectivité (filaire, sans fil, protocoles passerelle)

- Conditions environnementales : indice de protection, tolérance thermique, contraintes d’alimentation

- Déployer les capteurs et collecter les données : lancez votre programme PdM sur un échantillon de machines pilotes ou une ligne de production. Installez vos capteurs et systèmes d’acquisition de données selon les contraintes du site. Vérifiez leur configuration, la qualité des signaux et leur intégrité, la connectivité et la synchronisation des horodatages entre les dispositifs edge et le cloud. Assurez-vous d’avoir des flux de données fiables et sécurisés, au sein d’une architecture edge-to-cloud, pour que les données de condition soient transmises en temps réel vers votre plateforme analytique. Enfin, mettez en place les politiques de stockage et de rétention des données.

- Développer des modèles prédictifs et d’analyse : intégrez vos données de condition (historiques et en temps réel) dans une plateforme d’analyse (ex. : plateforme I-see™) ou un logiciel géré pour construire et entraîner les modèles de détection et de pronostic. Utilisez des techniques comme l’analyse de tendances statistiques ou le machine learning pour détecter les signes avant-coureurs et prédire la durée de vie restante. Validez les modèles sur la base d’événements connus, ajustez les paramètres et réentraînez les modèles à mesure que de nouvelles données sont disponibles.

- Traduire les insights en flux de maintenance dynamiques : transformez les résultats de vos modèles en seuils clairs et workflows opérationnels pour chaque classe de machines. Intégrez la plateforme PdM (par ex. : I-see™, via une API ouverte) à votre GMAO ou ERP pour que, dès qu’un indicateur dépasse son seuil, un ordre de travail soit généré automatiquement. Définissez des réponses précises (ex. : inspection, pièces détachées, logistique, validation) adaptées à la criticité et au niveau de risque de chaque machine.

- Tester, suivre et améliorer en continu : suivez les indicateurs clés de performance (MTBF, réduction des arrêts non planifiés, économies de maintenance) par rapport à vos objectifs initiaux. Utilisez chaque cycle de prédiction pour affiner les paramètres des modèles et optimiser les workflows. Étendez progressivement le programme à d’autres machines à mesure que vous validez le ROI et gagnez en maturité opérationnelle.

Besoin d’un accompagnement expert pour déployer la maintenance prédictive efficacement ?

Chez I-care, notre offre complète couvre les capteurs, les plateformes logicielles et les services. Nous aidons les entreprises à mettre en œuvre la PdM de façon efficace et durable. Bien au-delà du déploiement, nous restons un partenaire de long terme, en soutenant vos équipes, en apportant des insights à forte valeur ajoutée et des technologies de pointe, pour faire évoluer votre stratégie de maintenance prédictive avec l’innovation et les meilleures pratiques du secteur.

Gestion et intégration des données

Une collecte et une gestion des données efficaces sont essentielles au succès de tout programme de maintenance prédictive. La fiabilité des prédictions repose entièrement sur l’accessibilité, la qualité et la cohérence des données, ainsi que sur l’efficacité du traitement du signal, qui permet d’en extraire des informations exploitables à partir des signaux bruts des capteurs.

Les capteurs doivent être parfaitement calibrés en usine pour mesurer avec précision les conditions comme la température, la vibration ou la pression afin de garantir l’exactitude des mesures et la qualité des données. La fiabilité de ces mesures est cruciale pour alimenter les modèles prédictifs avec des données propres et exactes.

La gestion des données PdM soulève plusieurs défis que les entreprises doivent relever pour garantir la fiabilité et l’évolutivité :

• Volume de données : les systèmes PdM génèrent souvent d’importants volumes de données de capteurs chaque seconde.

• Variété des données : la PdM utilise des données structurées (lectures de capteurs, historiques de maintenance) et non structurées (rapports d’inspection, commentaires techniques) issues de sources diverses.

• Qualité des données : les insights prédictifs ne sont fiables que si les données sur lesquelles ils reposent le sont aussi.

• Latence des données : une prédiction n’est utile que si elle est reçue à temps pour déclencher une action.

À cela s’ajoute la complexité liée à l’intégration des données. Un programme PdM doit consolider et synchroniser des flux provenant de sources multiples et hétérogènes, notamment :

• Capteurs IoT, installés sur les machines critiques, associés si besoin à des dispositifs edge à proximité, intégrés dans une architecture edge-to-cloud

• Infrastructure cloud, partie intégrante de l’architecture edge-to-cloud, pour l’analyse en temps réel et la scalabilité des flux de données

• Plateformes tierces, incluant les portails de surveillance fournis par les OEM ou des bases de données connectées via API

• Systèmes existants, tels que les ERP, GMAO (systèmes de gestion de maintenance assistée par ordinateur) ou plateformes EAM (Enterprise Asset Management)

Prêt à construire un écosystème de maintenance prédictive scalable ?

Chez I-care, nous aidons les entreprises à gérer cette complexité. Nos experts vous accompagnent de bout en bout, de la gestion des données à l’intégration des systèmes, en passant par la standardisation des flux industriels.

Nous vous aidons à bâtir un écosystème PdM prêt pour l’avenir, intégrant les dernières avancées technologiques en maintenance, pour garantir robustesse technique, évolutivité et fiabilité.

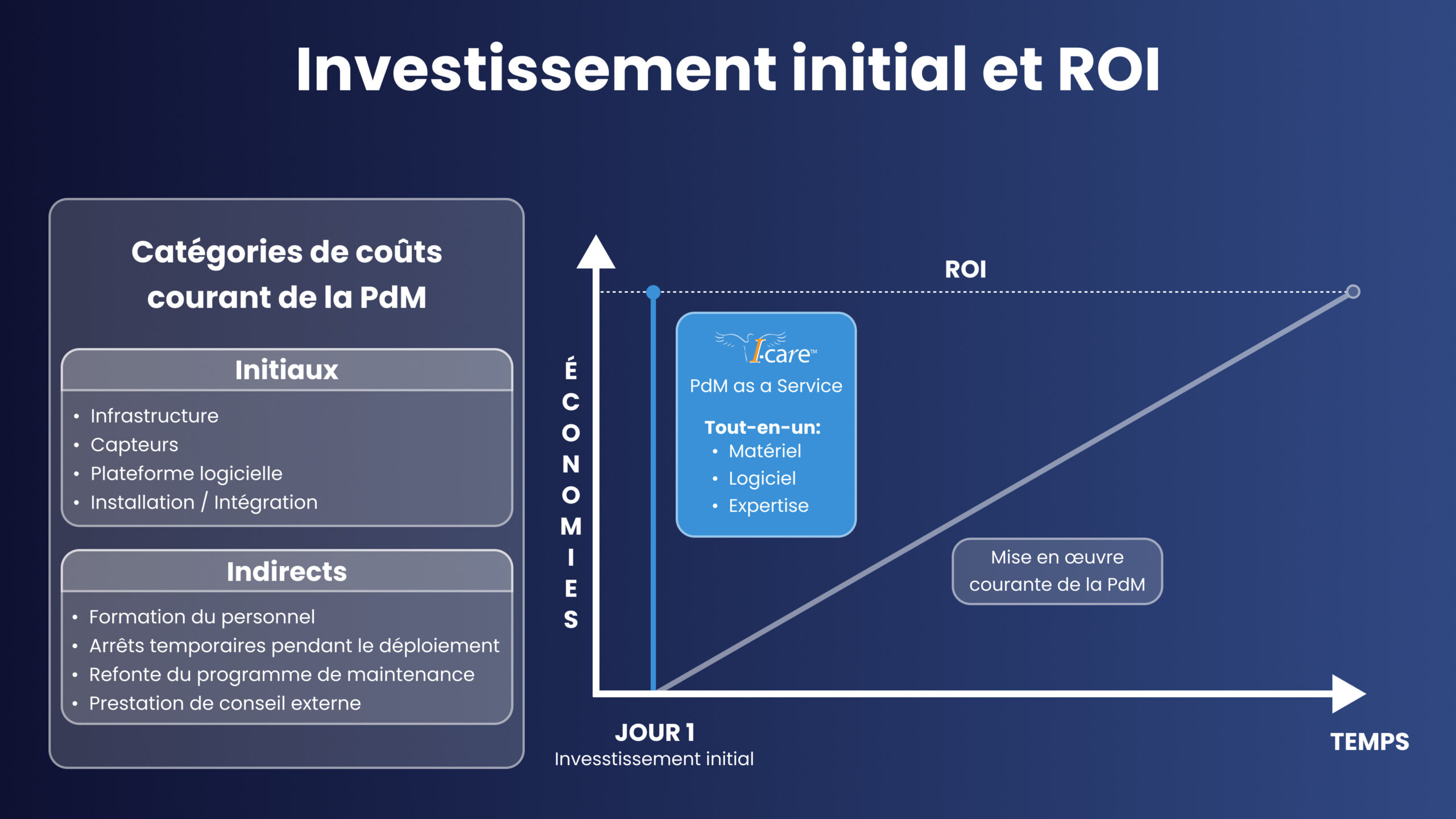

Investissement initial et retour sur investissement (ROI)

Le déploiement d’un programme de maintenance prédictive peut nécessiter des investissements importants en matériel, logiciels, infrastructure et ressources humaines. Les principales catégories de coûts incluent :

• Coûts initiaux : capteurs, plateforme logicielle, infrastructure, services d’installation ou d’intégration

• Coûts indirects : formation du personnel, refonte du programme de maintenance, arrêts temporaires pendant le déploiement, prestations de conseil externe

Même si ces coûts initiaux peuvent paraître élevés, ils peuvent être atténués par la location de matériel, l’utilisation de logiciels analytiques cloud évolutifs, des programmes de formation modulaires ou l’abonnement à une offre de Maintenance Prédictive as a Service, incluant capteurs, logiciels et expertise, à un tarif mensuel fixe.

La maintenance prédictive n’est pas une dépense opérationnelle comme une autre : c’est un investissement stratégique. Avec une bonne planification et une exécution rigoureuse, la PdM génère des gains durables en fiabilité, efficacité et performance opérationnelle.

Vous voulez tous les bénéfices de la maintenance prédictive sans investissement initial ?

Chez I-care, nous refusons que le prix soit un frein à la puissance de la maintenance prédictive. C’est pourquoi nous avons créé la Maintenance Prédictive as a Service, un modèle sans CAPEX, avec un ROI dès le premier jour, évolutif selon vos besoins.

Pour un forfait mensuel par capteur, vous bénéficiez d’une solution tout-en-un intégrant matériel, plateforme logicielle et expertise.

Nous nous occupons de l’installation, de la maintenance et des mises à jour continues pour garantir une disponibilité maximale et des insights actionnables qui boostent la performance de vos sites.

Technical Expertise Requirements

Mettre en place et gérer un programme de maintenance prédictive ne repose pas uniquement sur les bons outils — cela exige aussi les bonnes compétences humaines.

Le succès d’un programme PdM dépend d’une expertise technique spécialisée, couvrant la maintenance, l’analyse de données et les systèmes IT/OT.

Les programmes les plus efficaces s’appuient sur une combinaison de quatre rôles clés :

- Techniciens & ingénieurs maintenance (ex. : vibration, thermographie, ultrasons) : ils installent les capteurs, réalisent les diagnostics et exécutent les interventions de maintenance.

- Spécialistes IT/OT : ils assurent la connectivité sécurisée entre capteurs, edge devices, plateformes logicielles et systèmes de l’entreprise, garantissant un flux de données fiable.

- Data scientists ou analystes : ils traitent et analysent les données brutes de santé machine, identifient les patterns, détectent les signaux faibles et prévoient les défaillances via l’analyse avancée et des modèles de machine learning.

- Ingénieurs fiabilité : ils interprètent les insights issus du monitoring pour identifier les modes de défaillance pertinents et adapter les stratégies de maintenance. Leur rôle : optimiser les plans, améliorer les performances des machines et réduire les risques opérationnels.

Prêt à lancer votre programme de maintenance prédictive avec l’aide de nos experts ?

Chez I-care, nous savons que toutes les entreprises ne disposent pas de ces ressources en interne.

Nos équipes associent une expertise technique de haut niveau à des plateformes avancées pour combler les écarts en compétences et équipements, et accélérer le déploiement de votre PdM.

Que ce soit pour le monitoring des machines, l’analyse de données ou l’intégration IT/OT, nous sommes là pour construire avec vous un programme de maintenance prédictive à haute performance.

L’avenir de la maintenance prédictive

IA & Machine Learning

L’intelligence artificielle (IA) et le machine learning (ML) transforment la maintenance prédictive en exploitant des méthodes de calcul avancées capables d’analyser d’immenses volumes de données, de détecter des motifs cachés et de produire des prédictions très précises sur l’état de santé des machines.

Les algorithmes de machine learning apprennent en continu à partir de données historiques et en temps réel, afin d’identifier les tendances, d’affiner leurs prédictions et de reconnaître les anomalies. Plus ils traitent de données, plus ils deviennent performants pour anticiper les défaillances et recommander — voire automatiser — les actions de maintenance appropriées.

Cette évolution de la PdM est ce qu’on appelle la maintenance prescriptive, où l’IA ne se contente plus de prédire une panne, mais recommande quoi faire, quand et comment intervenir.

Exemples d’usage de l’IA en PdM :

- Détection d’anomalies : l’IA identifie les écarts de comportement des machines, révélateurs d’une défaillance potentielle.

- Prédiction de la durée de vie restante (RUL) : les modèles IA estiment combien de temps un composant peut encore fonctionner avant panne.

- Classification des modes de défaillance : les algorithmes de classification déterminent les causes probables derrière les anomalies, et les qualifient.

- Optimisation des actions de maintenance : le machine learning suggère les interventions les plus efficaces et rentables selon les cas.

- Corrélation multisensorielle : l’IA combine les signaux issus de capteurs variés (vibration, température, pression…) pour contextualiser les anomalies et localiser précisément les défauts.

Prêt à anticiper l’avenir avec des insights prédictifs dopés à l’IA ?

Chez I-care, nous combinons intelligence artificielle avancée et expertise sectorielle pointue (pharmaceutique, agroalimentaire, éolien, chimie…) pour transformer les données machines brutes en informations claires et activables. Notre IA analyse en continu les signaux historiques et temps réel pour détecter les anomalies, prévoir les pannes et recommander les bonnes actions, au bon moment.

Cela permet à vos équipes de passer d’une maintenance réactive à une maintenance réellement prédictive.

Notre plateforme de maintenance prédictive, ouverte et interopérable, s’intègre parfaitement à vos systèmes existants (GMAO, ERP, etc.), en connectant vos machines, technologies et équipes.

Nous fabriquons nos propres capteurs sans fil Wi-care™, pour une solution tout-en-un, totalement intégrée et évolutive. Avec des milliers de clients dans le monde, I-care met à votre disposition la méthode, les outils et l’intelligence nécessaires pour sécuriser l’avenir de votre stratégie de maintenance

IoT et Industrie 4.0

L’Internet des objets (IoT) désigne un réseau de dispositifs physiques interconnectés, intégrant capteurs, logiciels et connectivité, leur permettant de collecter, échanger et exploiter des données en temps réel.

Dans le contexte de la maintenance prédictive, l’IoT joue un rôle fondamental en permettant :

- La surveillance en temps réel des machines, grâce à des capteurs intelligents capables de détecter les vibrations, la température, la pression et d’autres indicateurs clés.

- Une connectivité renforcée entre les machines, les systèmes de contrôle et les plateformes de maintenance, assurant un flux de données fluide..

- Le stockage cloud, qui facilite l’analyse rapide, les alertes précoces et la prise de décision accélérée.

- La surveillance de l’état et le pilotage à distance, qui permet aux équipes de suivre et de gérer l’état des machines depuis n’importe où.

Ces capacités IoT constituent le « système nerveux » de l’industrie 4.0. En alimentant en continu des plateformes edge ou cloud avec des données riches sur l’état réel des machines, elles ouvrent la voie à la nouvelle génération d’opérations industrielles.

L’industrie 4.0 correspond à la quatrième révolution industrielle, intégrant les systèmes cyber-physiques, l’automatisation, le cloud computing et l’analytique de données pour créer une maintenance intelligente et des environnements de production auto-optimisés.

La maintenance prédictive est un pilier central de ce cadre, et ses capacités sont amplifiées grâce à :

- Une intégration fluide dans les usines connectées et les écosystèmes industriels, où la PdM interagit avec les systèmes ERP, MES et autres solutions d’entreprise.

- L’utilisation de l’edge computing, du cloud computing et de l’analytique big data, pour traiter plus rapidement les données capteurs et produire des insights opérationnels plus profonds.

- Une prise de décision automatisée en maintenance, via des plateformes IA capables de prédire les défaillances et de recommander ou de déclencher des actions correctives de manière autonome.

À mesure que les technologies IoT et 4.0 progressent, la maintenance prédictive devient plus précise, évolutive et intégrée, posant les bases d’une gestion des machines véritablement autonome et intelligente.