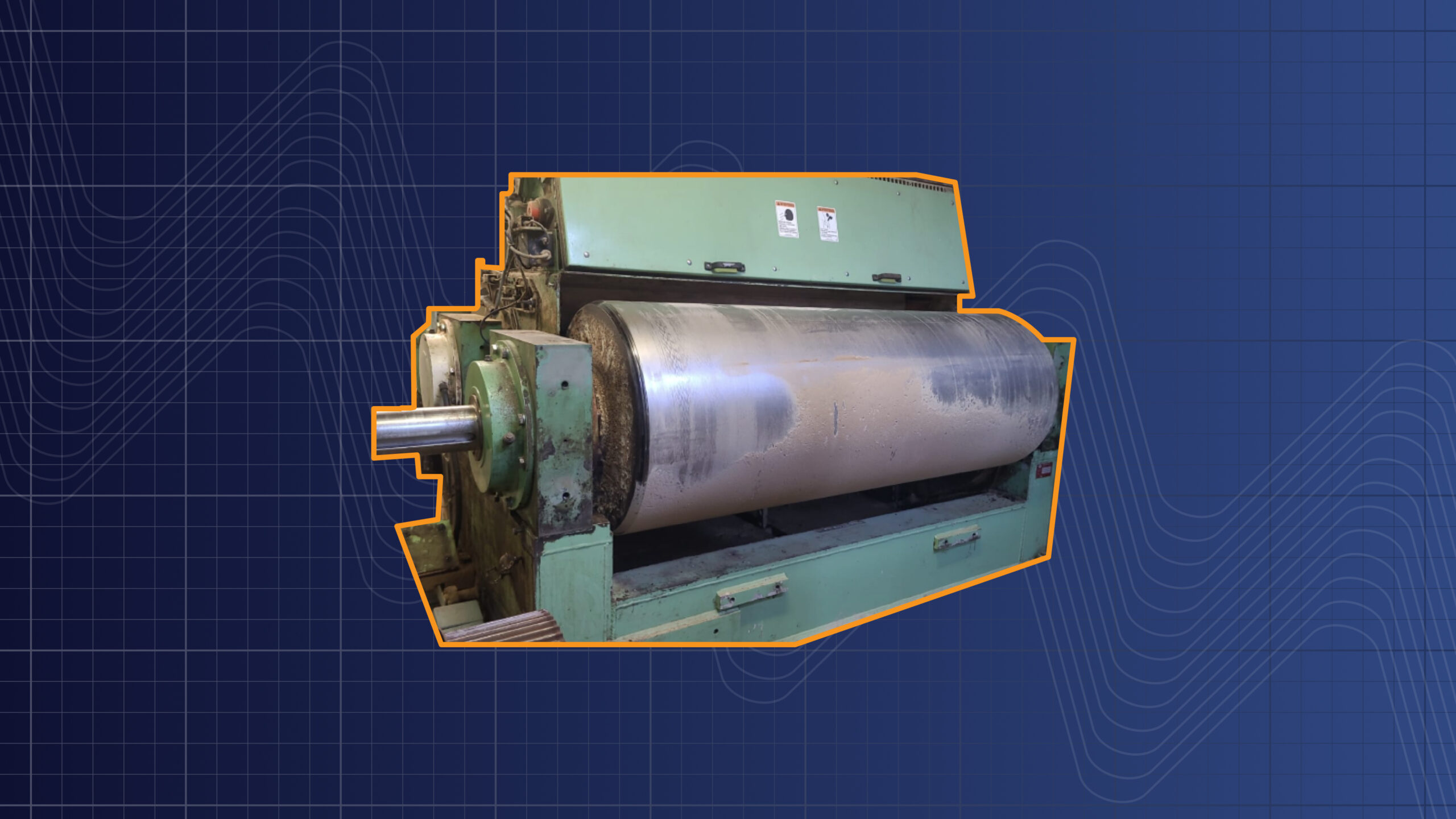

Maschinenübersicht

Das überwachte Asset ist ein langsam laufendes Walzwerk, ausgestattet mit großen Rollenlagern, das mit nur 268 U/min (4,47 Hz) betrieben wird.

Aufgrund seines Designs und seiner Lage kann die Maschine nicht mit Offline-Schwingungsmessungen beurteilt werden, weshalb eine kontinuierliche kabellose Überwachung unerlässlich ist, um frühe Fehler zu erkennen.

Langsam laufend: 268 U/min (4,47 Hz)

Einschränkung: begrenzte Zugänglichkeit und Sicherheitsvorschriften

Einrichtung von Überwachungsgeräten und Software

Wi-care™ G23 kabellose Schwingungssensoren wurden am Gehäuse des Walzwerks installiert und trotz begrenzter Zugänglichkeit so nah wie möglich an den Lagern positioniert. Da langsam laufende Lager schwächere Schwingungssignale erzeugen, war die Sensorplatzierung entscheidend.

Alle Messungen wurden automatisch an I-see™, die KI-gestützte Analyseplattform von I-care, übertragen, wo die Daten verarbeitet und analysiert wurden, um den Zustand der Maschine zu überwachen und frühe Anzeichen von Verschleiß zu erkennen.

Die von I-see™ generierten Erkenntnisse werden in klaren Diagnoseberichten zusammengefasst, die einen vollständigen Überblick über den Gesundheitszustand liefern. Anschließend prüfen die Analysten von I-care diese Berichte, um Fehler zu erkennen, potenzielle Probleme zu diagnostizieren und umsetzbare Empfehlungen zu geben, wie in den folgenden Schritten beschrieben.

Detaillierte Analyse

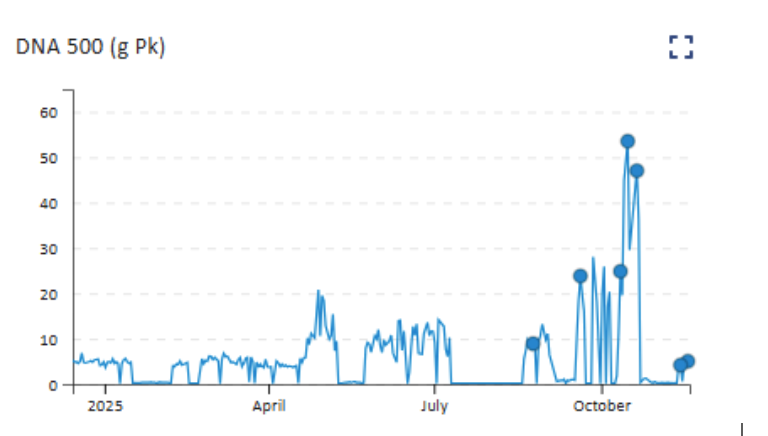

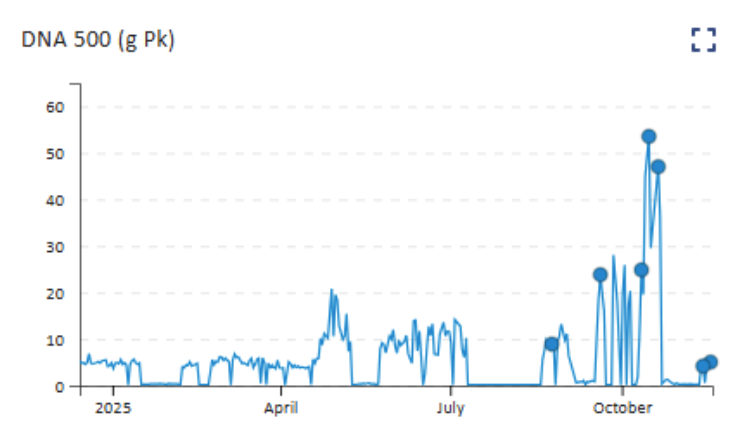

Schritt 1 | Fehlererkennung

I-see™ erkannte ein abnormales Verhalten am Rollenlager, das durch mehrere aufeinanderfolgende hohe Werte in den Hochfrequenz-I-DNA-Messungen hervorgehoben wurde. Diese Methode ist darauf ausgelegt, schwache Impulssignale in langsam laufenden Lagern sichtbar zu machen – Signale, die bei herkömmlichen Schwingungsmessungen häufig nicht erfasst werden.

Der Alarm, der automatisch von I-see™ ausgelöst wurde, veranlasste eine sofortige, eingehende Untersuchung durch einen der Schwingungsexperten von I-care, wodurch eine schnelle Bewertung des Problems sichergestellt wurde.

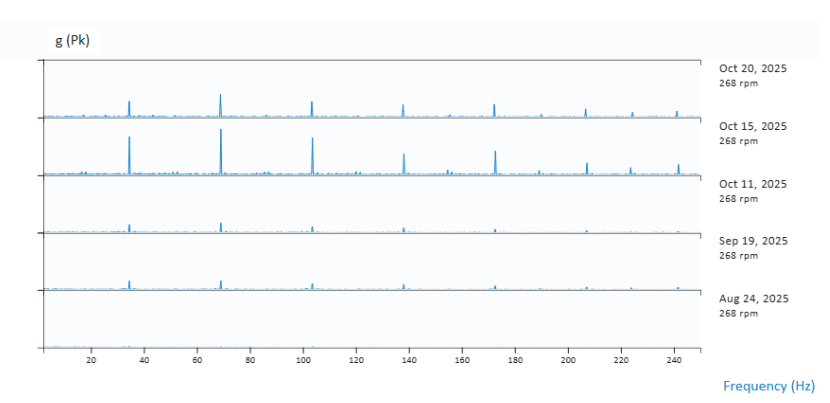

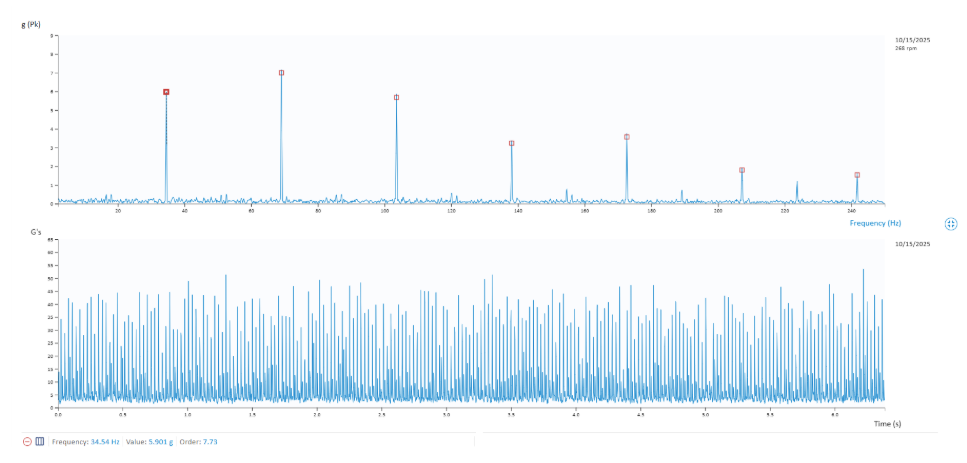

Schritt 2 | Analyse

Durch die Analyse der Diagramme identifizierte der Experte eine deutliche BPFO-Lagerfrequenz im Spektrum sowie signifikante Impulssignale in der Wellenform – BPFO bei 7,719-facher Wellenumdrehung (Timken 23248 EMB).

Schritt 3 | Empfehlung & Inspektion

Angesichts des durch die Schwingungssignale vermuteten Lagerfehlers empfahl der Experte eine Vor-Ort-Inspektion.

Der I-care-Experte stellte in zwei Bereichen erhebliche Schäden fest, und zirkulierendes gehärtetes Material im Lager hatte zudem die Rollen beschädigt.

Schritt 4 | Austausch

Da die Reparatur nicht vor Ort durchgeführt werden konnte, wurde die Rolle ausgebaut und an ein externes Unternehmen zur Instandsetzung geschickt.

Die Wi-care™-Sensoren wurden auf eine Ersatzrolle übertragen, die bereits für solche Fälle verfügbar war, sodass der Austausch zu einem strategischen Zeitpunkt erfolgen konnte und Produktionsausfälle vermieden wurden.

Schritt 5 | Wirksamkeit

Die Ersatzrolle arbeitete einwandfrei und zeigte keine Anzeichen von Defekten.

Ergebnisse

Wenn Überwachung bei niedriger Drehzahl sich auszahlt – über 500.000 $ mit I-care eingespart

Die Schwingungsdaten und die Analyse mit I-see™ zeigten einen sich entwickelnden BPFO-Fehler am langsam laufenden Rollenlager. Eine Vor-Ort-Inspektion bestätigte erhebliche Schäden an der Laufbahn und den Rollen, wodurch die diagnostischen Ergebnisse validiert wurden.

Die defekte Rolle wurde ausgebaut und extern repariert, während die Wi-care™-Sensoren sofort auf die Ersatzrolle übertragen wurden, um die Überwachungsfortführung sicherzustellen.

Durch die frühzeitige Erkennung des Problems konnte der Kunde bis zu drei Wochen Produktionsausfall, geschätzte 504.000 $ Kosten und die damit verbundenen Sicherheitsrisiken vermeiden.

Erfahren Sie mehr über unsere

Erfolgsgeschichten

Unsere Lösungen decken alle Anlagen ab – auch Ihre.

Sind Sie bereit, Ihre Effizienz zu steigern?