Descripción del equipo

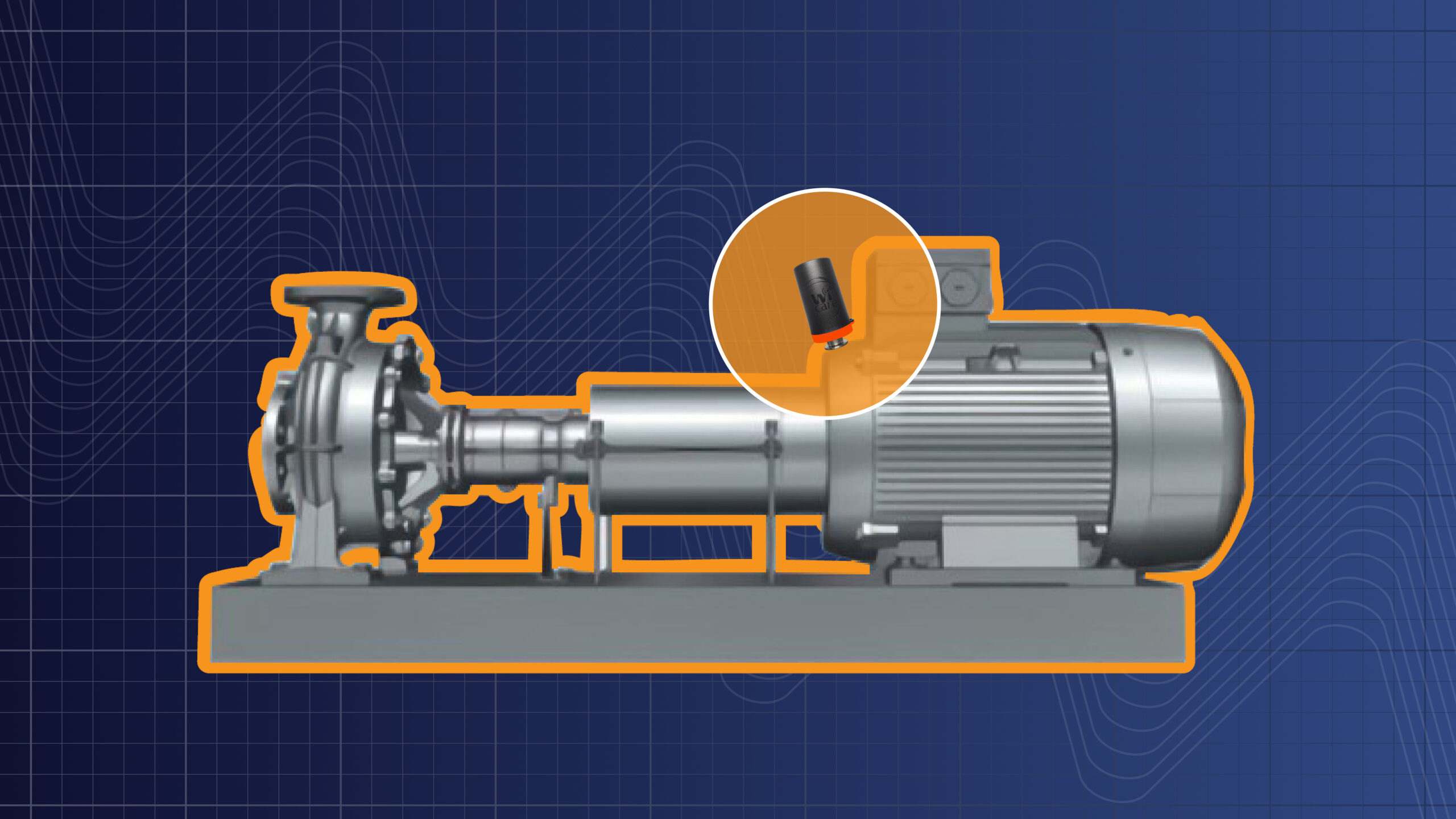

La bomba de circulación es una bomba centrífuga de velocidad fija accionada por un motor eléctrico. El motor y la bomba están conectados por un acoplamiento, que transmite el par motor y compensa pequeños desalineamientos del eje. Cuando el motor entra en funcionamiento, impulsa el impulsor de la bomba a través del acoplamiento, aumentando la velocidad del líquido dentro de la bomba.

Esta energía cinética se convierte en presión, que empuja el fluido a través del sistema.

Motor: 2980 RPM, 30 kW, motor de 2 polos

Bomba: centrífuga, impulsor de 6 álabes

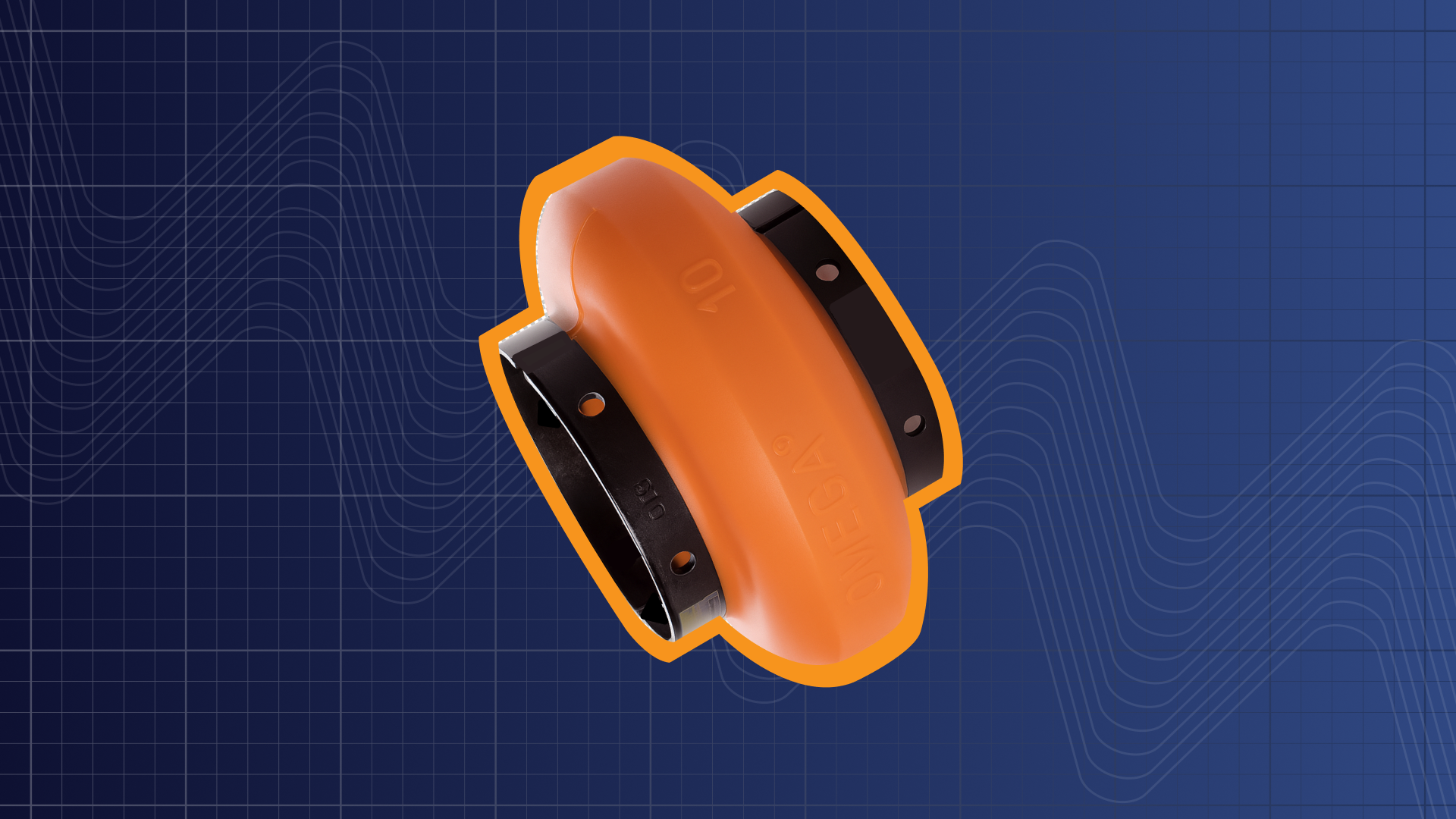

Dispositivos de monitoreo y configuración del software

El sistema de monitoreo incluía sensores de vibración triaxiales inalámbricos Wi-care™, instalados en el motor eléctrico. El monitoreo se centró en el motor, donde las condiciones de operación estables permitieron capturar datos de vibración precisos y confiables.

Una vez instalados, los sensores Wi-care™ transmiten continuamente datos sobre la salud de la máquina a I-see™, la plataforma de análisis impulsada por IA de I-care. I-see™ estructura y analiza los datos en tiempo real, diferenciando entre condiciones normales de operación, señales tempranas de degradación y fallos críticos que requieren acción inmediata.

Los insights generados por IA se consolidan en informes claros y accionables que muestran la evolución del estado de los equipos. Luego, los expertos en fiabilidad de I-care revisan estos informes, validan los hallazgos, identifican riesgos y proporcionan recomendaciones específicas para orientar las decisiones de mantenimiento.

Análisis detallado

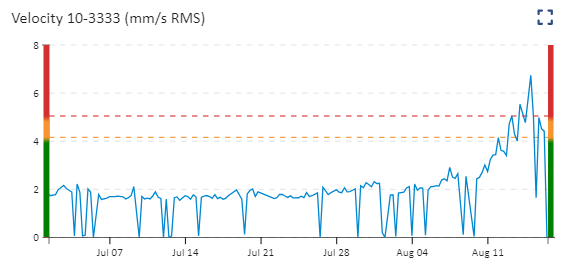

Paso 1 | Detección del problema

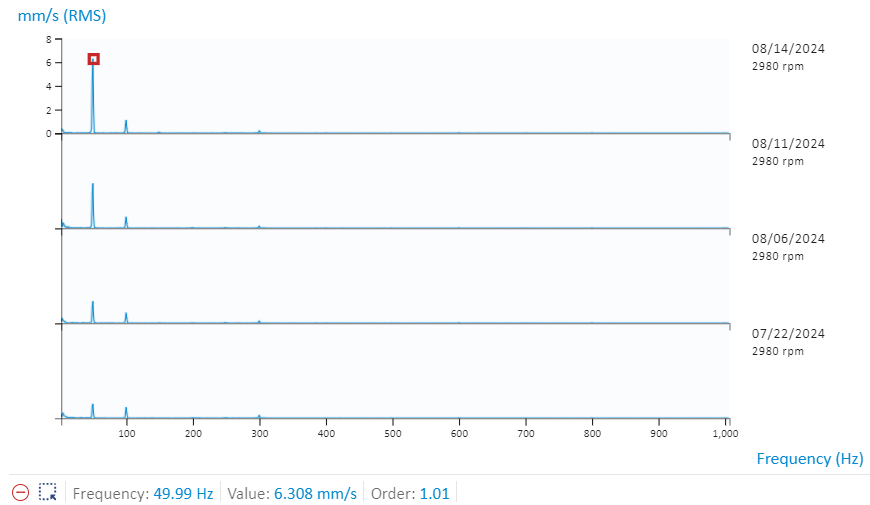

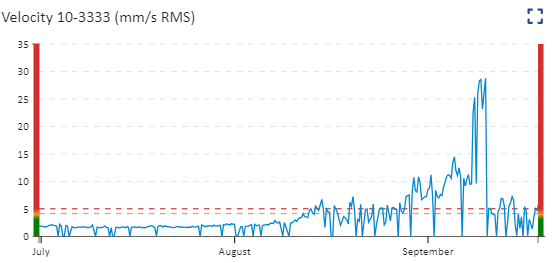

El panel de control de I-see™ mostró un aumento brusco en los niveles de vibración. El espectro reveló una vibración elevada en la frecuencia 1X, correspondiente a la rotación del eje del motor.

Paso 2 | Análisis

El ingeniero de fiabilidad de I-care revisó el espectro de vibración y confirmó el problema. Dado que el pico se observó cerca del acoplamiento, el ingeniero recomendó primero una inspección del acoplamiento, una verificación sencilla y no intrusiva.

Paso 3 | Inspección

Durante la inspección, la bomba permaneció en funcionamiento mientras el ingeniero utilizaba una luz estroboscópica para examinar el acoplamiento. El daño visible confirmó el origen de la vibración.

Paso 4 | Sustitución

Gracias a la integración entre el CMMS y I-see™, se emitió de inmediato una orden de trabajo para reemplazar el acoplamiento.

Paso 5 | Verificación de eficacia

Tras el reemplazo del acoplamiento, se realizó una nueva medición de referencia. Como la firma vibratoria había cambiado, se reajustaron los niveles de alarma en I-see™ para establecer un nuevo punto de referencia. El monitoreo posterior confirmó que el defecto había sido eliminado y que la máquina operaba con normalidad.

Resultados

Se evitaron averías y se aseguró el rendimiento

Sin mantenimiento predictivo (PdM), el cliente probablemente habría sufrido una parada inesperada de la bomba, lo que habría generado tiempos de inactividad no planificados, reparaciones costosas y pérdidas de producción.

El cliente señaló que la causa raíz de esta falla en el acoplamiento aún se encuentra bajo investigación. Informaron un deterioro mecánico acelerado en este tipo de acoplamientos, algunos de los cuales fallan en pocas semanas. Esto hace que las mediciones periódicas sean insuficientes y subraya la importancia de la solución de monitoreo continuo de I-care.

Descubre nuestros

casos de éxito

Nuestras soluciones cubren todo tipo de máquinas, incluidas las tuyas.

¿Estás listo para mejorar tu eficiencia?