La maintenance des moteurs électriques au bon moment est essentielle pour la fiabilité des processus de production dans presque toutes les industries. Par conséquent, la majorité des responsables de maintenance préfèrent une stratégie prédictive pour déterminer le moment des interventions sur leurs moteurs critiques. Un programme de maintenance prédictive efficace permet en effet d’éviter les opérations de maintenance inutiles et de limiter le risque de dommages secondaires et de temps d’arrêt imprévus dus à des défaillances inattendues.

Lors de la sélection des technologies de maintenance prédictive applicables aux moteurs électriques, de nombreuses options viennent à l’esprit. L’analyse des vibrations, les ultrasons (US), la thermographie infrarouge (IRT), l’analyse de la signature électrique (ESA), l’analyse des circuits du moteur (MCA), l’analyse des lubrifiants et l’inspection visuelle peuvent tous fournir des informations précieuses sur l’état du moteur. La combinaison de plusieurs (ou de toutes) ces techniques permet d’obtenir l’image la plus complète de l’état du moteur, même si elle ne se justifie que pour les installations les plus critiques. La question qui se pose alors est la suivante : laquelle (lesquelles) choisir ?

Cet article se concentre sur l’analyse des vibrations et les essais de moteurs, car ce sont souvent des sujets de débat lorsqu’il s’agit de déterminer des technologies prédictives efficaces et polyvalentes pour les moteurs électriques. En ce qui concerne les essais de moteurs, il est important de faire la distinction entre les essais en ligne effectués lorsque le moteur est sous tension et les essais hors ligne sur un moteur hors tension.

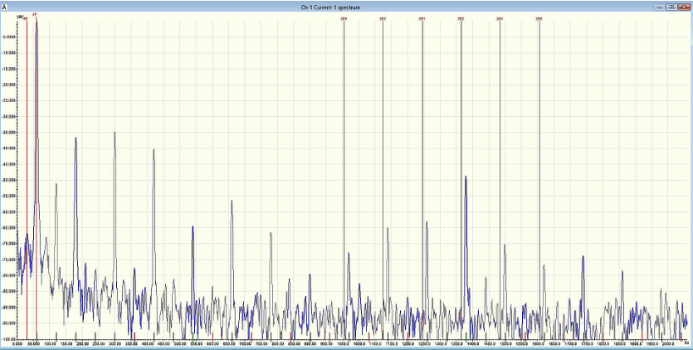

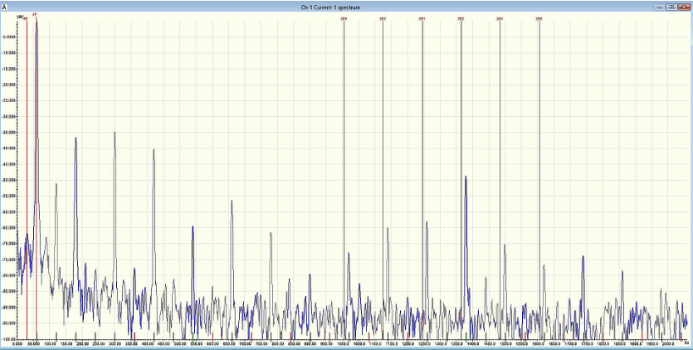

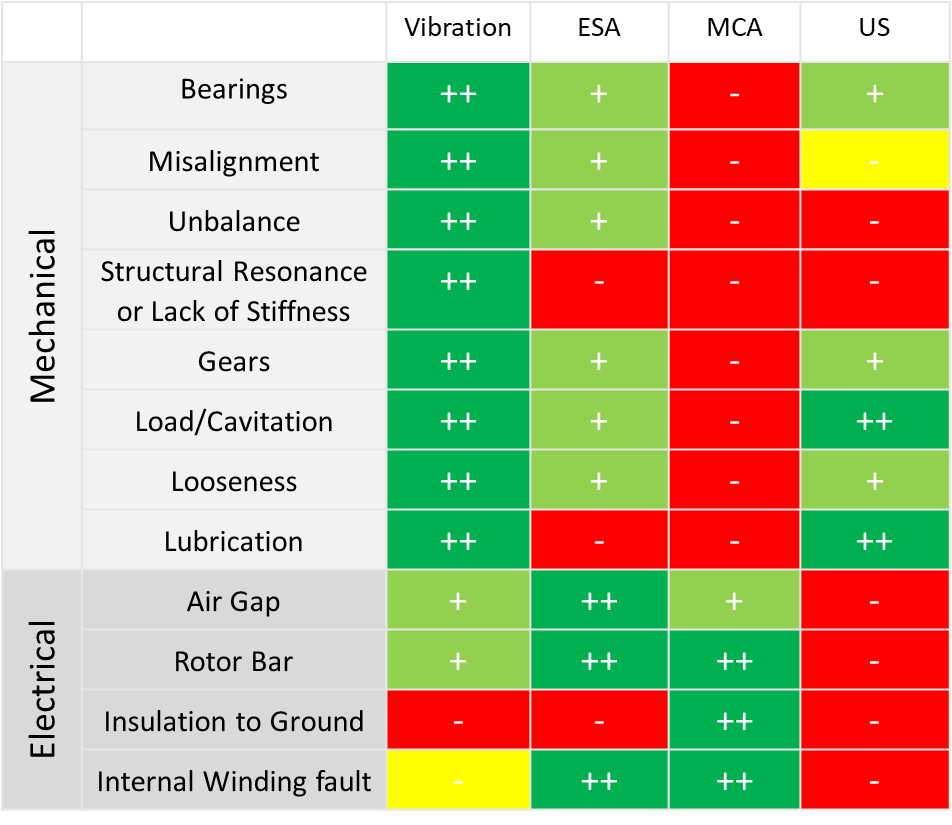

|

Figure 1. Motor current signature analysis using FFT.

|

Les essais de moteurs hors ligne, souvent appelés analyse du circuit du moteur (MCA) ou évaluation du circuit du moteur (MCE), détectent principalement les modes de défaillance liés à l’enroulement du stator, à l’isolation, au câblage et aux connexions. L’état de l’entrefer et de la cage d’écureuil peut également être évalué. La plupart de ces modes de défaillance (par exemple, les défauts d’isolation, la dégradation des câbles, les contacts défectueux, les connexions desserrées, les défauts d’enroulement en développement, les défauts de mise à la terre) ne peuvent pas être détectés à l’aide d’autres technologies. L’AMC exige que le moteur soit déconnecté électriquement avant le test, ce qui peut prendre beaucoup de temps. C’est pourquoi elle est souvent utilisée comme méthode d’inspection pour les moteurs entrants et sortants ou pour le dépannage, et elle s’intègre également bien dans un programme d’inspection périodique. Dans les applications basse tension, avec une préparation adéquate, les inspections peuvent être effectuées efficacement, ce qui permet de tester jusqu’à 25 moteurs en une journée de 8 heures. Pour les moteurs à haute tension, les essais prendront beaucoup plus de temps, car il faut ajouter les mesures de décharge partielle et de tan delta, mais il s’agit généralement d’installations critiques dans une usine.

L’analyse de la signature du courant du moteur (MCSA) et l’analyse de la signature électrique (ESA) évaluent l’état de santé du système du moteur pendant son fonctionnement. Alors que la MCSA ne mesure théoriquement que le courant du moteur et que l’ESA mesure à la fois le courant et la tension, les deux termes sont souvent utilisés de manière interchangeable. C’est pourquoi l’expression MCSA est souvent utilisée pour désigner l’analyse en ligne des moteurs, y compris les mesures de tension. L’analyse en ligne des moteurs est un excellent moyen de déterminer l’état du stator et du rotor et de contrôler l’efficacité du moteur. Elle permet également de détecter les problèmes liés à l’alimentation électrique et aux commandes. L’analyse en ligne des moteurs est particulièrement adaptée à la surveillance permanente combinée à la détection automatisée des problèmes, sans qu’il soit nécessaire de recourir à des systèmes de surveillance supplémentaires coûteux.

L’analyse des vibrations, qu’elle soit appliquée périodiquement ou en ligne, est la technique la plus puissante pour détecter un large éventail de problèmes mécaniques dans les moteurs (et les équipements rotatifs en général). Les défauts des roulements, le désalignement, le relâchement, le déséquilibre, la résonance et les problèmes de lubrification ont tous une incidence sur le comportement vibratoire.

|

Figure 2. Analyse vibratoire à l’aide de capteurs connectés

|

Certains problèmes électriques, tels que les défauts liés au rotor ou soft foot, peuvent également être détectés à l’aide de mesures de vibrations, mais l’analyse de la signature électrique sera plus précise pour les déterminer.

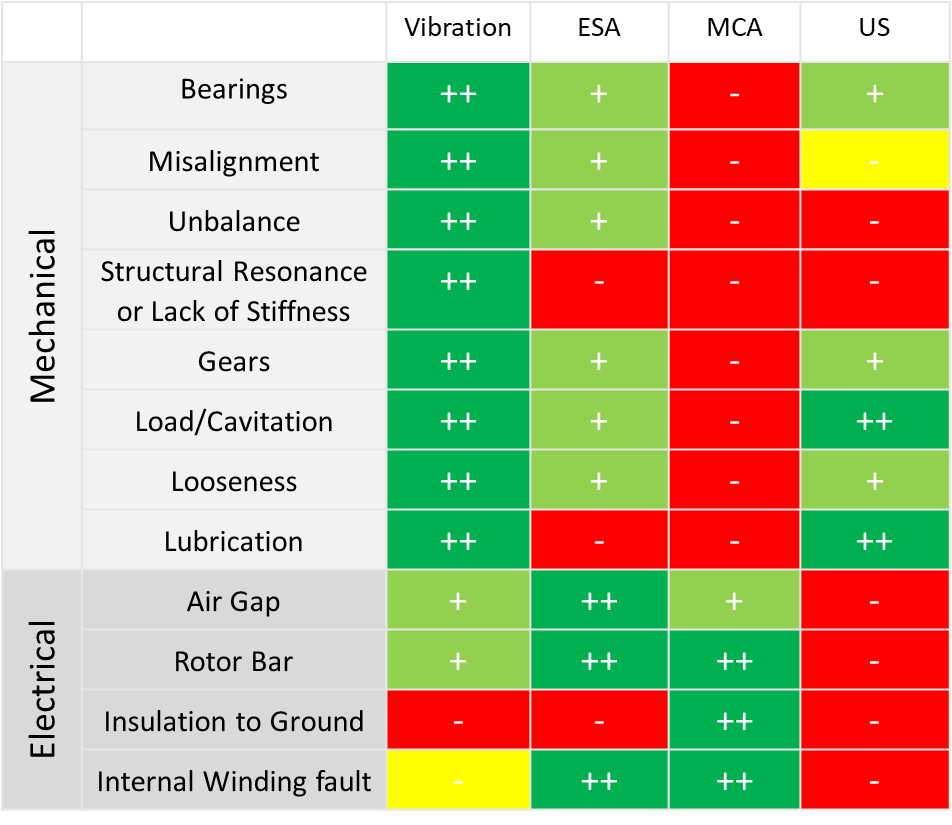

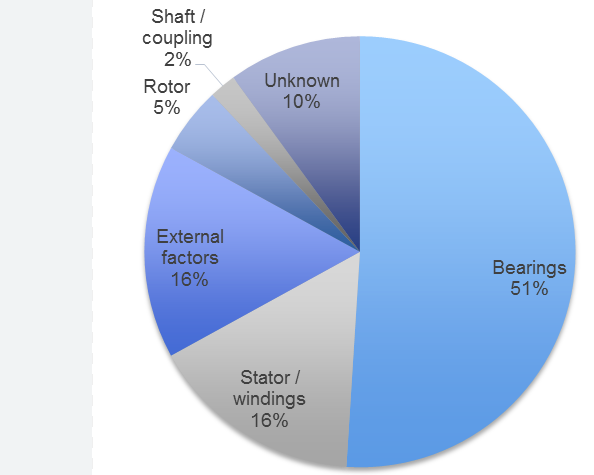

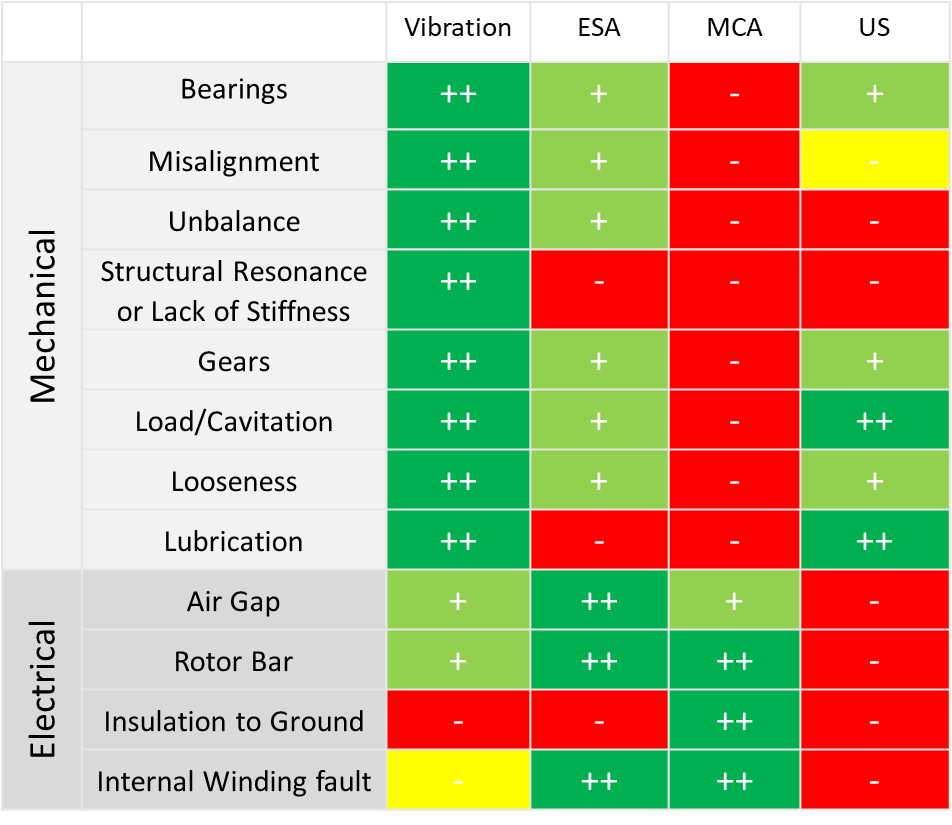

Inversement, certains défauts mécaniques pourront être détectés par la signature du courant du moteur, mais les vibrations seront les plus précises. La technique la plus sensible est celle qui mesure directement l’effet physique primaire généré par le défaut. Cela conduit au tableau de la

figure 3, qui résume l’applicabilité des différentes technologies prédictives pour les différents modes de défaillance.

|

Figure 3. Applications des différentes techniques prédictives

|

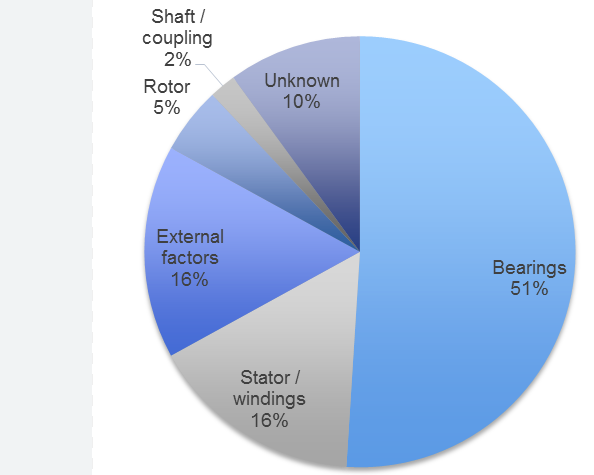

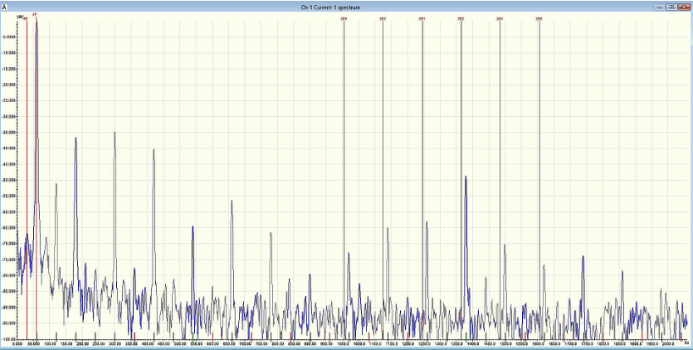

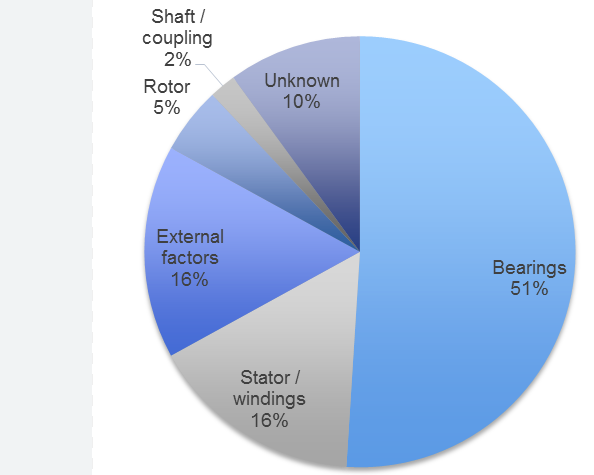

La détermination de la technique de mesure à privilégier en tant que première technologie dépend également, bien entendu, des défauts les plus susceptibles de se produire. Bien qu’il soit difficile de déterminer la proportion exacte des différentes causes de défaillance des moteurs dans l’industrie aujourd’hui, une étude fréquemment citée menée par l’EASA (Electrical Apparatus Service Association) est illustrée à la

figure 4. Selon cette étude, réalisée au début des années 2000, plus de la moitié des pannes de moteur peuvent être attribuées à des problèmes de roulements.

En fonction de la situation spécifique d’une usine, les chiffres réels peuvent différer, mais il n’en reste pas moins que les défauts de roulements sont responsables d’une part importante des pannes de moteurs. En outre, l’analyse des vibrations permet de réduire considérablement l’incidence des dommages aux roulements en détectant à temps les problèmes à l’origine des défaillances, tels que les déséquilibres, les problèmes d’alignement, les résonances et, bien entendu, les problèmes de lubrification. Ces derniers sont beaucoup plus difficiles (ou, dans le cas des problèmes de lubrification, pratiquement impossibles) à détecter avec des mesures électriques.

| Figure 4. Causes des défauts de moteur électrique |

En résumé, il est vrai que chacune des trois technologies – analyse des vibrations, analyse en ligne et analyse hors ligne du moteur – présente des avantages spécifiques et permet de détecter des modes de défaillance impossibles ou difficiles à réaliser avec d’autres techniques. Pour une situation donnée, la probabilité de chaque mode de défaillance multipliée par la sensibilité de détection, mise en balance avec le coût de mise en œuvre, peut être un bon indicateur pour choisir une stratégie. L’analyse vibratoire est souvent choisie comme première technique prédictive en raison de sa rentabilité dans de nombreuses situations, permettant une surveillance fiable du moteur et de la machine entraînée pour une série de modes de défaillance responsables de la majorité des problèmes des machines. Dans d’autres situations, cependant, l’application de l’analyse des vibrations peut être compliquée par une accessibilité problématique, et le choix des mesures électriques en ligne sera plus évident.

Si vous avez des questions ou si vous souhaitez parler à l’un de nos experts en la matière,

contactez-nous aujourd’hui !