Predictief onderhoud (PdM) is geëvolueerd van modewoord tot bewezen strategie. Het heeft de manier waarop productiebedrijven de betrouwbaarheid van hun machines beheren volledig veranderd. Maar elk voordeel heeft zijn keerzijde. De echte vraag is: wegen de voordelen op tegen de nadelen voor jouw bedrijf?

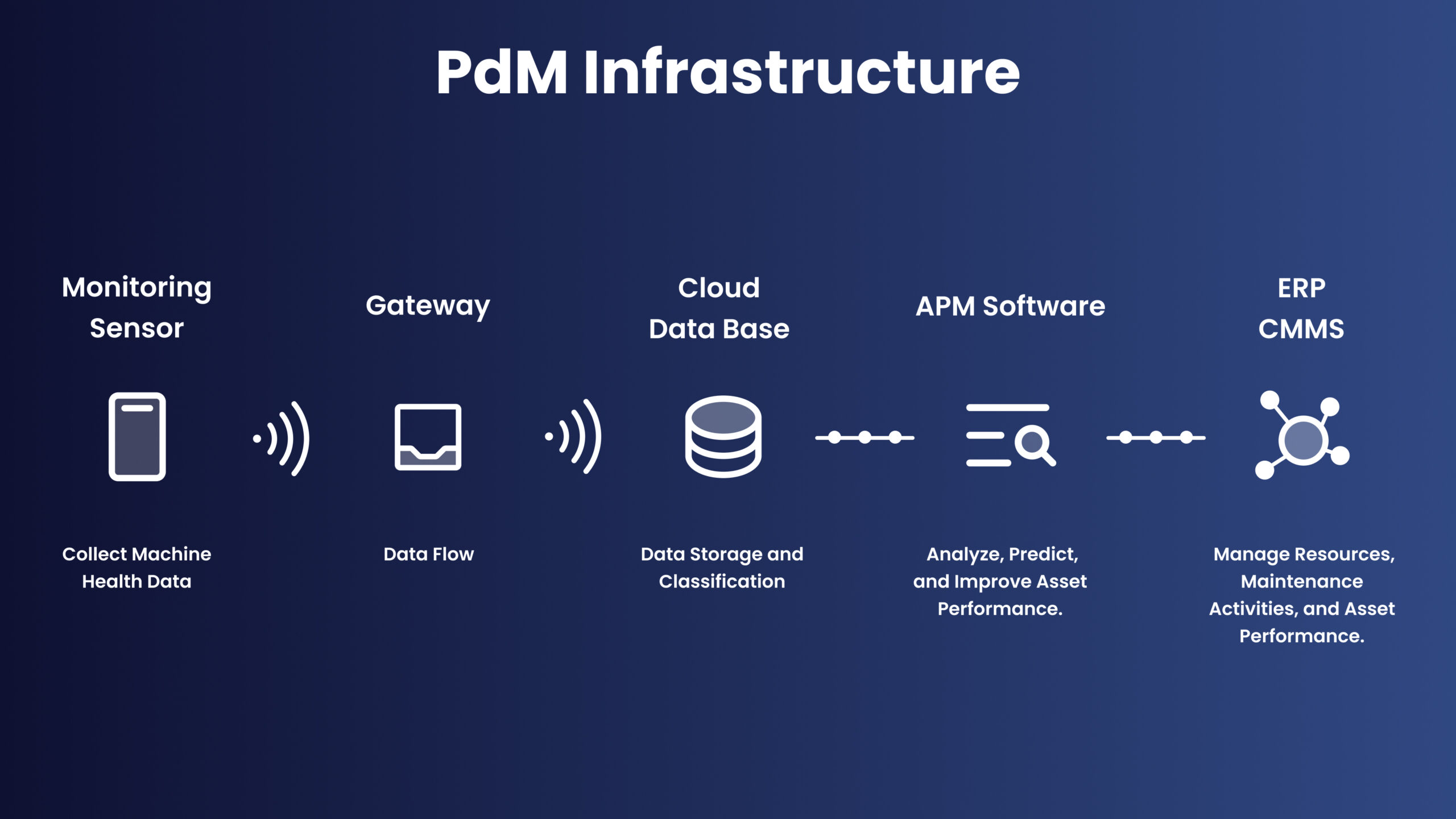

PdM maakt gebruik van gegevens over de toestand van machines, verzameld via moderne sensoren en IoT-apparaten (bijv. draadloze trillingssensoren). Geavanceerde analyses en AI zetten die gegevens om in inzichten, waarbij opkomende problemen, waarschijnlijke oorzaken en aanbevolen onderhoudsacties worden geïdentificeerd. Door complexe datastromen te vertalen naar duidelijke aanbevelingen, stellen deze rapporten onderhoudsteams in staat om in te grijpen vóórdat storingen optreden.

Met een Predictief Onderhoudsplatform worden inzichten omgezet in operationele efficiëntie: ingrepen worden afgestemd op productieschema’s, reserveonderdelen en personeel kunnen vooraf worden ingepland, en dure ongeplande stilstanden worden vermeden.

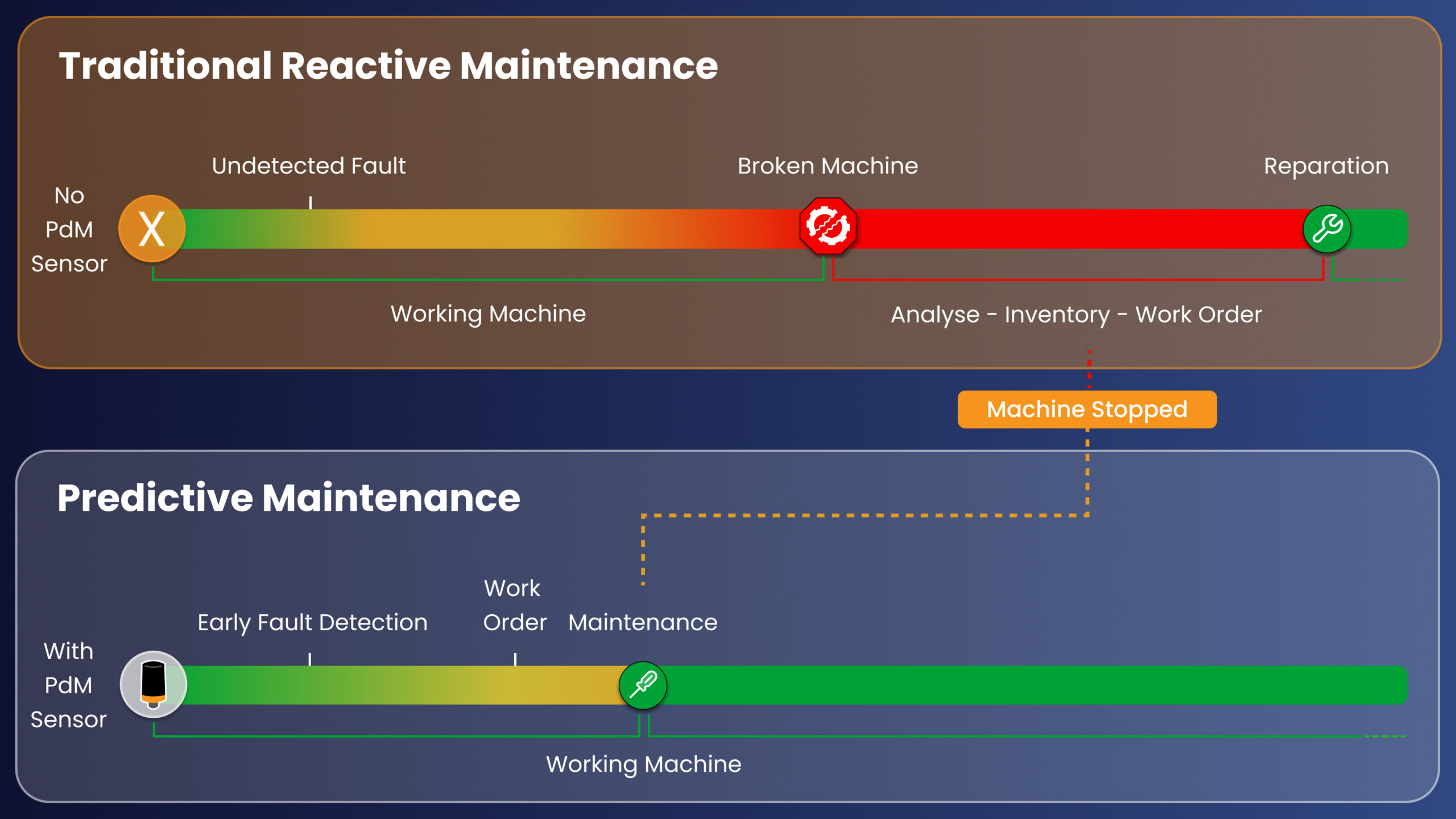

Door een Predictieve onderhoudsstrategie toe te passen, kunnen onderhoudsteams storingen voorspellen en op het juiste moment ingrijpen—vóórdat de prestaties afnemen of apparatuur uitvalt. Een duidelijk voordeel ten opzichte van reactief onderhoud. Bij I-care zien onze klanten het verschil al: gemiddeld realiseren zij een wereldwijde toename van de uptime, en worden waarbij kritieke productieverliezen gemiddeld elke 17 minuten worden vermeden.

Dit artikel onderzoekt de voor- en nadelen van PdM, met de nadruk op de voordelen op het gebied van uptime, kosten, veiligheid en duurzaamheid, evenals de uitdagingen zoals investeringen, technische complexiteit en implementatie. Ook worden Predictief onderhoudsdiensten besproken die deze resultaten in de praktijk ondersteunen. Voorbeelden uit de industrie tonen aan waar de voordelen liggen en waar nog beperkingen bestaan.

Een beknopt overzicht van de belangrijkste voordelen en nadelen van PdM:

- Voordelen: hogere uptime, lagere totale onderhoudskosten, langere levensduur van apparatuur, verbeterde OEE, verhoogde veiligheid, naleving van regelgeving, betere energie-efficiëntie en duurzaamheid, en datagestuurde verbetering van onderhoudspraktijken en betrouwbaarheid.

- Nadelen: initiële investeringen, technische complexiteit en tekort aan vaardigheden, cyberbeveiliging en risico’s op het gebied van databeheer.

Inhoudsopgave

Predictief onderhoud in het kort

Predictief onderhoud (PdM) is een onderhoudsstrategie die historische en realtime gegevens over de gezondheid van machines analyseert, met input zoals trillingen, temperatuur of olieanalyse, om te voorspellen wanneer een storing zal optreden. Het maakt just-in-time onderhoud mogelijk – vóór een storing zich voordoet – en is efficiënter dan tijdsgebaseerd preventief onderhoud (PM).

PdM combineert technieken voor conditiebewaking zoals trillingsanalyse, thermografie of olieanalyse. Daarbij wordt gebruikgemaakt van draagbare meetapparatuur voor controles ter plaatse, datacollectors voor route-inspecties en IoT-sensoren die gegevens in realtime streamen. Deze input wordt vervolgens verwerkt met geavanceerde analytics en machine learning, en gekoppeld aan systemen zoals CMMS of EAM om inzichten om te zetten in concrete acties.

Samen stelt dit ecosysteem teams in staat om interventies te baseren op werkelijke risico’s en conditie, zodat onderhoud geoptimaliseerd wordt voor betrouwbaarheid en efficiëntie.

PdM maakt deel uit van een bredere reeks onderhoudsstrategieën, elk met een eigen benadering van het juiste moment om in te grijpen. Het begrijpen van deze strategieën helpt om te zien hoe predictief onderhoud zich onderscheidt van en aanvult op andere methoden:

- Preventief onderhoud (interval-gebaseerd): onderhoud wordt uitgevoerd op vaste tijdsintervallen, ongeacht de werkelijke toestand. Simpel, maar gevoelig voor over- of onderhoud.

- Conditioneel onderhoud (drempel-gebaseerd): onderhoud wordt uitgevoerd zodra een parameter een bepaalde grenswaarde overschrijdt, als reactie op verslechtering.

- Predictief onderhoud (trend-gebaseerd): onderhoud wordt gepland op basis van multivariabele patronen en trends, vaak vóórdat grenswaarden worden bereikt. Meer over Predictief Onderhoud

- Voorschrijvend onderhoud (aanbevelings-gebaseerd): onderhoudsbeslissingen worden ondersteund door geavanceerde AI en simulatiemodellen die niet alleen storingen voorspellen, maar ook de optimale correctieve actie aanbevelen of automatiseren – rekening houdend met kosten, risico’s en prestaties.

Belangrijkste voordelen van predictief onderhoud

Wat zijn de belangrijkste voordelen van Predictief Onderhoud? In de praktijk verschuift PdM onderhoud van reactief blussen naar proactieve planning, met meetbare voordelen op het gebied van uptime, kosten, veiligheid en meer.

Deze voordelen kunnen worden gegroepeerd in acht hoofdcategorieën:

- Hogere uptime

- Lagere totale onderhoudskosten

- Langere levensduur van apparatuur

- Verbeterde OEE (Overall Equipment Effectiveness)

- Verhoogde veiligheid

- Vlottere naleving van regelgeving

- Betere energie-efficiëntie en duurzaamheid

- Datagestuurde continue verbetering mogelijk gemaakt

Hogere uptime

Een van de meest zichtbare voordelen van predictief onderhoud is de positieve impact op de uptime van machines. Door subtiele afwijkingen in de machineconditie vroegtijdig te detecteren, identificeert PdM potentiële problemen voordat ze escaleren, voorkomt het storingen en ongeplande stops, en stelt het teams in staat om onderhoud te plannen tijdens geplande stilstanden – waardoor dure ongeplande stilstand wordt vermeden.

Betere uptime wordt bereikt door:

- Voorkomen van gevolgschade door het probleem vroegtijdig te detecteren

- Voorkomen van te vroeg of te laat uitgevoerde onderhoudsacties

- Inplannen van onderhoud tijdens periodes met lage productiebelasting

- Vooraf reserveren van reserveonderdelen en personeel voor interventies

- Datagestuurde root-causeanalyse om herhaalde storingen te stoppen en ongeplande herstellingen te verminderen

- Stabiliseren van de productieplanning voor betere voorspelbaarheid

Deze aanpak resulteert in een langere Mean Time Between Failures (MTBF), wat wijst op hogere betrouwbaarheid van de apparatuur, en een kortere Mean Time To Repair (MTTR), wat de snelheid van herstellingen meet.

Onafhankelijk onderzoek bevestigt dit voordeel. Bedrijven die PdM met succes implementeren, realiseren gemiddeld 35–50% minder ongeplande stilstand, wat directe bescherming biedt voor productieoutput en omzet.

Praktijkvoorbeeld

Op een groot windmolenpark signaleerden trillingssensoren vroegtijdige slijtage in een tandwielkast van een turbine, ruim voordat er schade zichtbaar was voor de operatoren. Dankzij de inzichten uit PdM konden technici de herstelling plannen tijdens een voorspelde periode met weinig wind. Zo werd een ongeplande interventie vermeden, hoefde er geen kraan op het laatste moment gemobiliseerd te worden, en werd de elektriciteitsproductie veiliggesteld die anders verloren was gegaan.

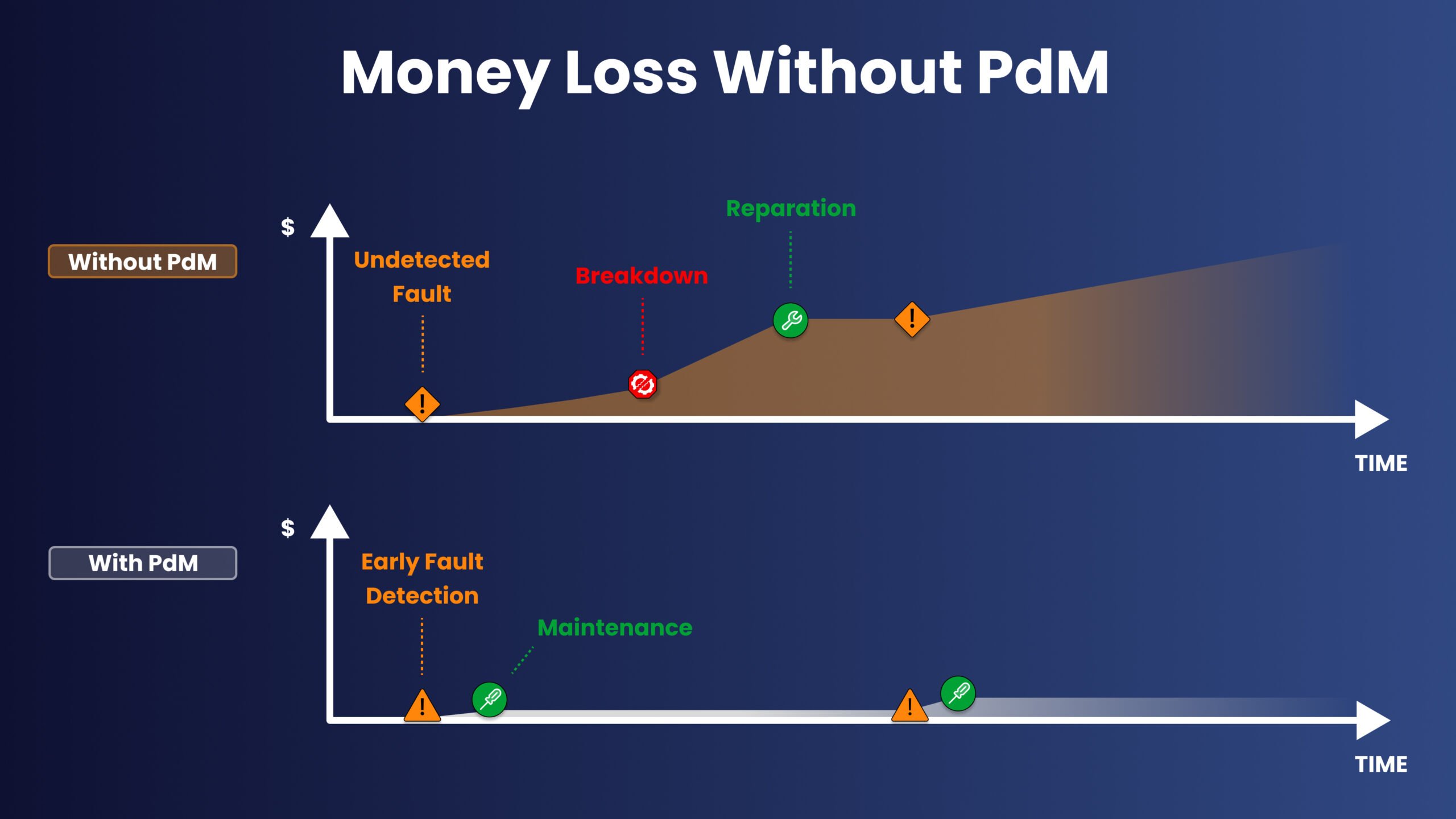

Lagere totale onderhoudskosten

Een ander belangrijk voordeel van predictief onderhoud is het vermogen om onderhoudskosten te beheersen en te verlagen. Door problemen vroegtijdig te detecteren en faalmomenten nauwkeurig te voorspellen, helpt PdM organisaties om onderhoud efficiënter uit te voeren en verspilling te vermijden.

Lagere onderhoudskosten worden bereikt door:

- Afschaffing van overuren en extra loonkosten

- Vermijden van spoedleveringen en onnodige mobilisatie van externe aannemers

- Slankere voorraad reserveonderdelen en minder stock-outs

- Beperking van boetes wegens het missen van productiedoelstellingen

- Stabilisatie van de cashflow door geplande werkzaamheden

Deze geoptimaliseerde uitvoering maakt onderhoudsinvesteringen efficiënter en verlaagt de Total Cost of Ownership (TCO).

Volgens McKinsey kunnen digitaal ondersteunde betrouwbaarheidsprogramma’s, inclusief predictief onderhoud, de onderhoudskosten met 18–25% verlagen.

Praktijkvoorbeeld

Bij een grote brouwerij signaleerden trillings- en temperatuuranalyses slijtage aan het aandrijflager van een roterende vuller, twee maanden vóór er zichtbare tekenen waren. Het onderhoudsteam verving het lager tijdens een nachtelijke onderhoudsroutine, waardoor dure noodinterventies en spoedtransport werden vermeden.

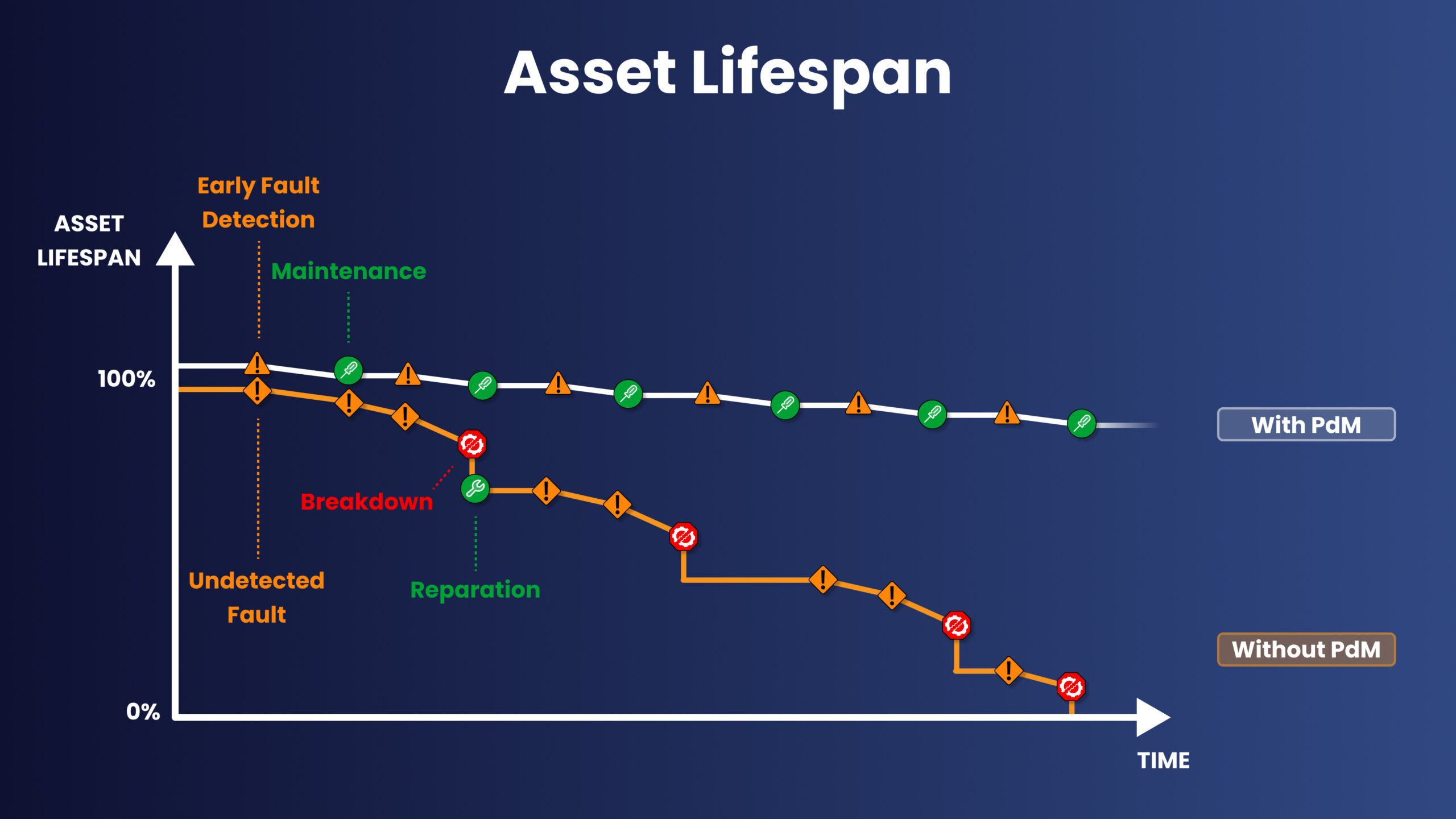

Langere levensduur van machines

Predictief onderhoud vermindert niet alleen stilstand en kosten, maar helpt machines ook om langer mee te gaan. Door verschillende gegevensbronnen over machineconditie te combineren waaronder sensordata, operationele logboeken, manuele inspecties en historische onderhoudsgegevens detecteert PdM vroege slijtagepatronen, voorkomt het catastrofale storingen en vertraagt het progressieve slijtage.

Verbeterde levensduur van machines wordt bereikt door:

- Optimalisatie van smeerschema’s om vroegtijdige slijtage te voorkomen

- Optimalisatie van operationele belasting om componenten minder te belasten

- Integratie van feedback over faalmodi in PdM-technologieën voor continue verbetering

- Efficiëntere planning van revisie-intervallen

- Betrouwbare RUL-voorspellingen (Remaining Useful Life) die grote investeringen kunnen uitstellen

Deze voordelen leiden tot een langere resterende gebruiksduur (RUL), minder run-to-failure incidenten, uitgestelde kapitaalinvesteringen en een potentieel hogere rendement op activa (ROA).

Uit grootschalig onderzoek van PwC onder 268 fabrikanten blijkt dat bedrijven die PdM toepassen, de levensduur van hun machines met gemiddeld 20% verlengen.

Praktijkvoorbeeld

Op een offshore olieplatform signaleerde predictieve trillingsbewaking op een zeewaterinjectiepomp een beginnende uitlijning van de as, nog vóórdat de prestaties achteruitgingen. Het onderhoudsteam herkalibreerde de pomp tijdens een geplande onderbreking van de puttest, waardoor de uptime van de apparatuur werd beschermd en de levensduur van de pomp met meerdere jaren werd verlengd.

Verbeterde Overall Equipment Effectiveness (OEE)

Predictief onderhoud heeft een directe impact op de Overall Equipment Effectiveness (OEE) – de belangrijkste maatstaf in de industrie die drie pijlers combineert: beschikbaarheid, prestaties en kwaliteit. Door alle drie gelijktijdig te verbeteren, verhoogt PdM de efficiëntie van machines, versterkt het de continuïteit van de productie en verbetert het de totale prestaties van de installatie. In de praktijk leidt dit tot hogere doorvoer, betere productkwaliteit, minder verstoringen en sterkere omzetstromen.

Verbeterde OEE wordt bereikt door:

- Vermindering van ongeplande stilstanden door defecten vroegtijdig te detecteren (Beschikbaarheid)

- Stabilisatie van productiecycli door micro-stops en vertragingen te elimineren (Prestaties)

- Minder afval en herbewerkingen dankzij vroegtijdige foutdetectie (Kwaliteit)

Praktijkvoorbeeld

Op een snelle bottellijn voor dranken signaleerde trillingsanalyse op een sluitmotoraandrijving vroegtijdige slijtage aan het lager, ruim voordat operatoren enige storing opmerkten. Door het lager te vervangen tijdens een geplande reinigingsstop, werd niet alleen ongeplande stilstand vermeden (Beschikbaarheid), maar werden ook de sluitingssnelheden gestabiliseerd (Prestaties) en het aantal afwijkende blikjes verminderd (Kwaliteit).

Verhoogde veiligheid

Predictief onderhoud draait niet alleen om efficiëntie en kostenreductie – het speelt ook een kritieke rol in veiligheid. Door realtime risico-inzichten uit sensordata, inspectielogboeken, incidenthistorieken en omgevingsmonitoring te benutten, helpt PdM om gevaren en faalrisico’s vroegtijdig te identificeren voordat ze escaleren. Deze verbeteringen leiden tot minder registreerbare veiligheidsincidenten, minder noodinterventies en meer vertrouwen bij medewerkers die werken rond kritieke installaties.

Verbeterde veiligheid wordt bereikt door:

- Eliminatie van moeilijk detecteerbare risico’s zoals microscheuren of kleine gaslekken

- Vermindering van noodinterventies met heet werk in onveilige omstandigheden

- Beperking van blootstelling van personeel aan gevaarlijke omgevingen

- Vroegere lockout/tagout-planning en betere naleving van veiligheidsprocedures dankzij geplande interventies en gedeelde data

- Standaardisatie van incidentresponsprocessen tussen teams

Bedrijven die PdM toepassen, melden een duidelijk voordeel: een gemiddelde vermindering van 14% van SHEQ-risico’s (Safety, Health, Environment, Quality).

Praktijkvoorbeeld

In een grote chemische fabriek detecteerde ultrasone gaslekdetectie een lichte toename van brandbare dampconcentraties rond een oplosmiddelopslagtank, ruim voordat vaste alarmen in werking zouden treden. Het onderhoudsteam voerde een veiligheidsonderbreking uit, spoelde de lijn en verving de defecte afdichting tijdens een geplande onderbreking. Zo werd noodwerk vermeden, personeelsblootstelling beperkt en een mogelijk explosief incident voorkomen.

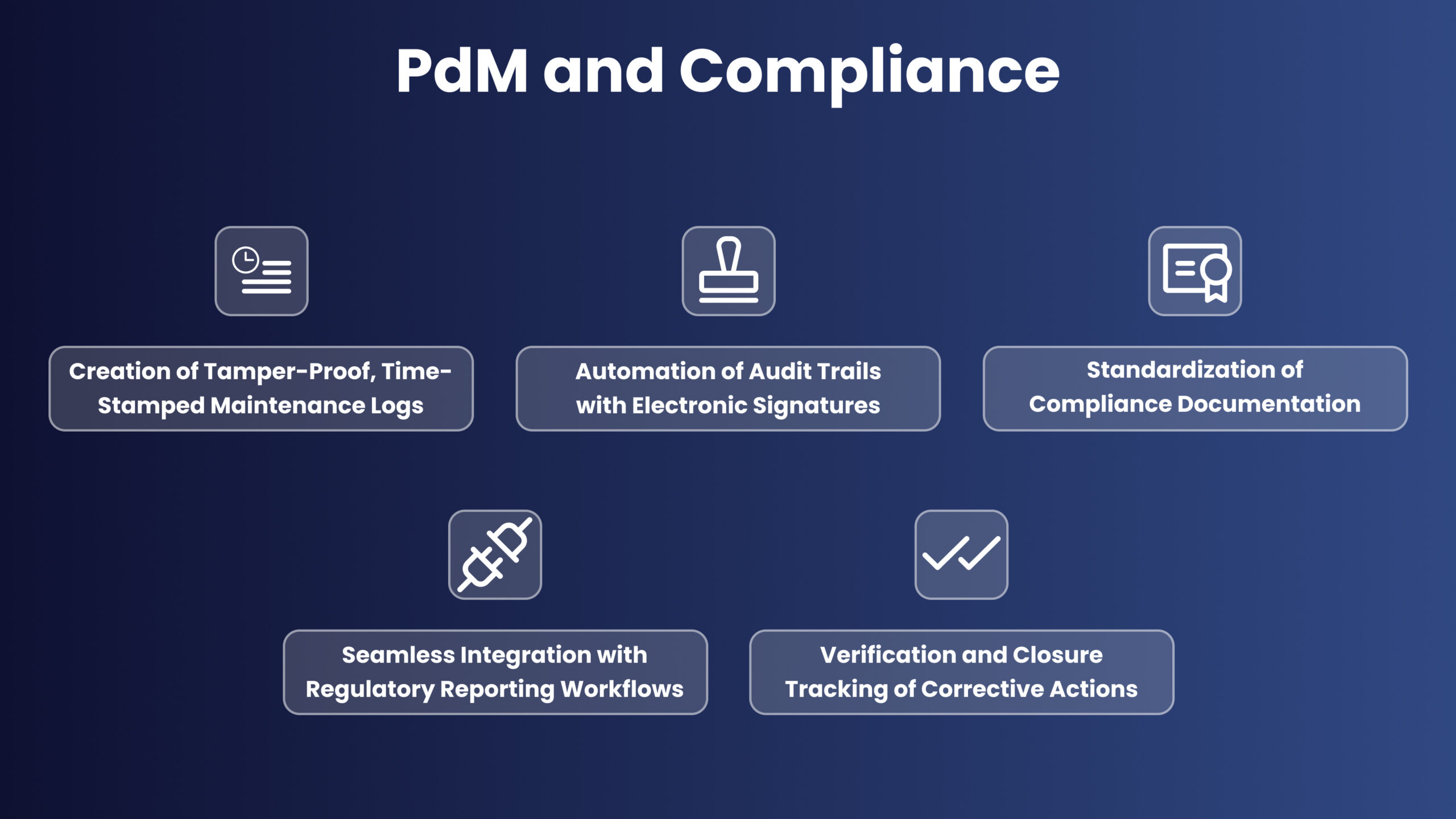

Gestroomlijnde naleving (compliance)

Voor veel sectoren is naleving net zo belangrijk als productiviteit. Door voorspellende inzichten te genereren op basis van realtime gegevens over de conditie van installaties, helpt PdM om potentiële risico’s te identificeren en onderhoud correct in te plannen. Wanneer PdM wordt gekoppeld aan andere systemen, wordt de documentatie gestandaardiseerd en worden inspecties en herstellingen automatisch geregistreerd, wat audits vereenvoudigt en de rapportage rond naleving efficiënter maakt.

Betere naleving wordt bereikt door:

- Aanmaak van beveiligde onderhoudslogboeken met tijdstempels

- Automatisering van audit trails met elektronische handtekeningen

- Standaardisatie van nalevingsdocumentatie (ISO, OSHA, EPA, FDA…)

- Naadloze integratie met rapportageprocessen voor naleving, gebaseerd op industriestandaarden

- Verificatie en opvolging van corrigerende acties

Hierdoor kan onderhoud worden ingepland op basis van risico’s, terwijl inspecties en herstellingen automatisch worden geregistreerd en getraceerd. Organisaties ondervinden zo minder verrassingen bij audits, vermijden boetes en bouwen sterkere relaties op met toezichthouders.

Praktijkvoorbeeld

In een grote staalfabriek wezen analyses voor predictief onderhoud op vroege tekenen van slijtage in gaswassers en koelsystemen, nog voordat de prestaties buiten de toegestane marges kwamen. Het onderhoud werd ingepland en volledig vastgelegd in het gekoppelde CMMS, inclusief werkorders, inspectiefoto’s en tijdstempels. Tijdens een onaangekondigde audit konden de teams een fraudebestendig rapport voorleggen dat conditie-gebaseerde onderhoudsdata combineerde met digitale workflows. Het resultaat: sluitend bewijs van risicogebaseerde besluitvorming, volledige naleving en geen enkele overtreding.

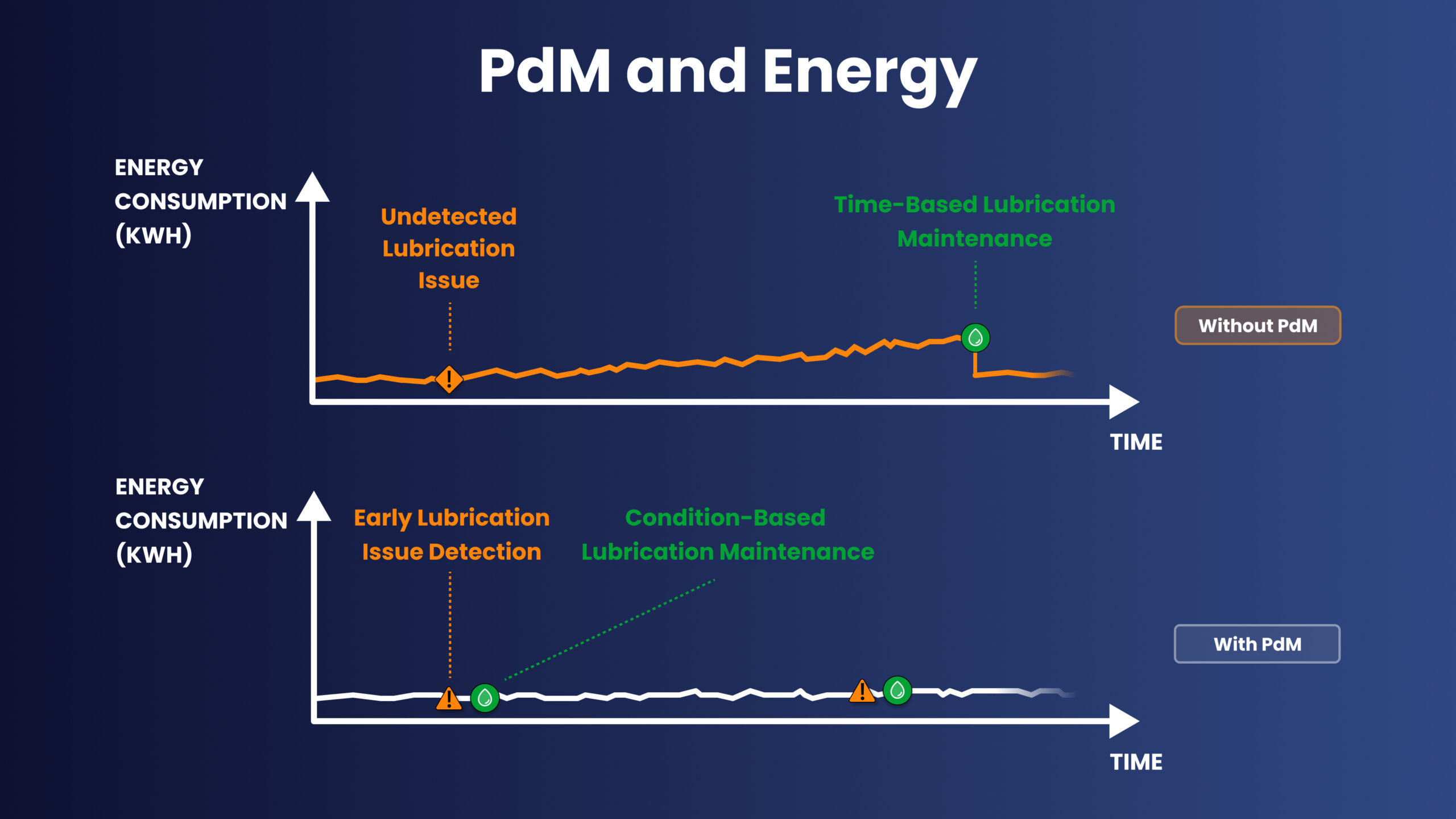

Verbeterde energie-efficiëntie en duurzaamheid

Een ander belangrijk voordeel van predictief onderhoud is de impact op energie-efficiëntie en duurzaamheid. Door onderhoudsbeslissingen te sturen met realtime betrouwbaarheidsdata, detecteert PdM suboptimale prestaties en energieverspilling vóórdat deze escaleren.

Deze verbeteringen leiden tot lagere energiekosten, minder CO₂-uitstoot en aantoonbare vooruitgang richting duurzame productie en ESG-doelstellingen.

Verbeterde efficiëntie en duurzaamheid worden bereikt door:

- Eliminatie van energieverliezen veroorzaakt door uitlijning

- Vermindering van vervuiling en andere efficiëntieremmers

- Minimaliseren van energieverspilling door wrijving

- Voorkomen van energievretende herstarts na onverwachte storingen

- Behouden van optimale efficiëntie van installaties via geoptimaliseerde setpoints

- Vermindering van belichaamde CO₂-uitstoot door noodproductie en verzending van reserveonderdelen

36% van de bedrijven die PdM toepassen rapporteerden energiebesparingen, ook al was energie zelden hun primaire doelstelling.

Praktijkvoorbeeld

In een papierfabriek wezen metingen van motortemperatuur en stroom op een oplopende belasting bij een vacuümventilator, veroorzaakt door een beginnende onbalans van de waaier en slijtage van de afdichting. Planners planden een afregeling en vervanging in tijdens het volgende routine-onderhoud, waardoor de ventilator terugkeerde naar normaal verbruik en een spoedbestelling van een nieuwe waaier werd vermeden. De lagere energiebehoefte van de ventilator leidde rechtstreeks tot lagere elektriciteitskosten en een duurzamere werking, en voorkwam tegelijk de belichaamde CO₂-uitstoot van productie en levering van reserveonderdelen.

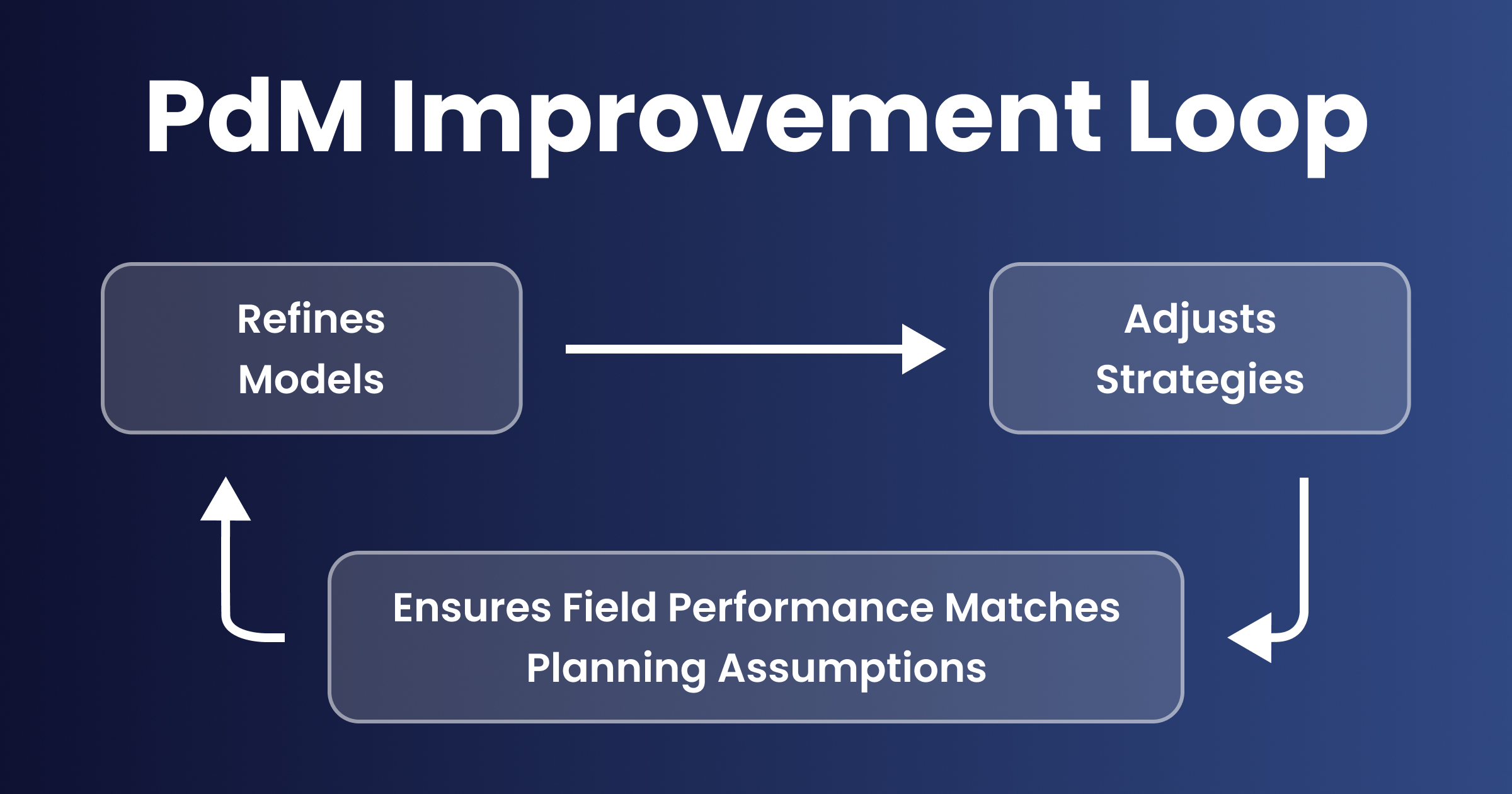

Datagestuurde continue verbetering mogelijk gemaakt

Een van de meest waardevolle voordelen van predictief onderhoud is het vermogen om continue verbetering te stimuleren. Door elke anomalie, sensorwaarde en onderhoudsresultaat te vertalen naar feedback, creëert PdM een lus die modellen verfijnt, strategieën bijstuurt en ervoor zorgt dat veldprestaties overeenkomen met de planning. Het versterkt ook de samenwerking met OEM’s: door gegevens van meerdere installaties te verzamelen, kunnen terugkerende problemen worden geïdentificeerd en aangepakt. Onderhoudsteams kunnen zo betere aanbevelingen doen en slimmere keuzes maken voor toekomstige investeringen.

Continue verbetering wordt bereikt door:

- Voortdurende bijscholing en driftbewaking om voorspellingsmodellen accuraat te houden

- Continue aanpassing van onderhoudsstrategieën op basis van nieuwe inzichten

- Implementatie van geüpdatete workflows en processen direct in het CMMS

- Integratie van waarnemingen op het terrein en PdM-resultaten in een gesloten feedbackloop

- Realtime prestatie-feedback zodat teams meteen het effect van aanpassingen zien

In de praktijk worden deze mechanismen omgezet in concrete actieplannen, zodat inzichten uit PdM niet verloren gaan maar geïntegreerd worden in gespecialiseerde diensten zoals Reliability Engineering (REL) of Reliability-Centered Lubrication (RCL). Deze diensten ondersteunen duurzame verbeteringen in de dagelijkse operaties.

Praktijkvoorbeeld

Op een snelle bottellijn voor dranken werden terugkerende kleine oververhittingsalarmen op een transportmotor automatisch gelogd en weergegeven op het PdM-dashboard, waardoor het patroon niet langer te negeren viel. Een reliability engineer vergeleek de alarmen met eerdere werkorders en ontdekte dat hetzelfde smeerpunt telkens overgeslagen werd. Het team herontwierp de bescherming voor betere toegankelijkheid, paste de onderhoudschecklist aan en trainde de operatoren om het punt tijdens elke reinigingscyclus te smeren. Latere metingen bevestigden dat de motor koel bleef, de alarmen verdwenen waren, en de verbetering duurzaam in het proces werd geïntegreerd.

Belangrijkste nadelen van predictief onderhoud

Wat zijn de beperkingen en nadelen van predictief onderhoud? Ondanks de duidelijke voordelen op het vlak van betrouwbaarheid en efficiëntie, brengt PdM ook enkele uitdagingen met zich mee die organisaties moeten aanpakken vóór of tijdens de implementatie.

Deze omvatten:

- Hoge initiële investeringen

- Technische complexiteit en kenniskloof

- Cybersecurity- en databeheer risico’s

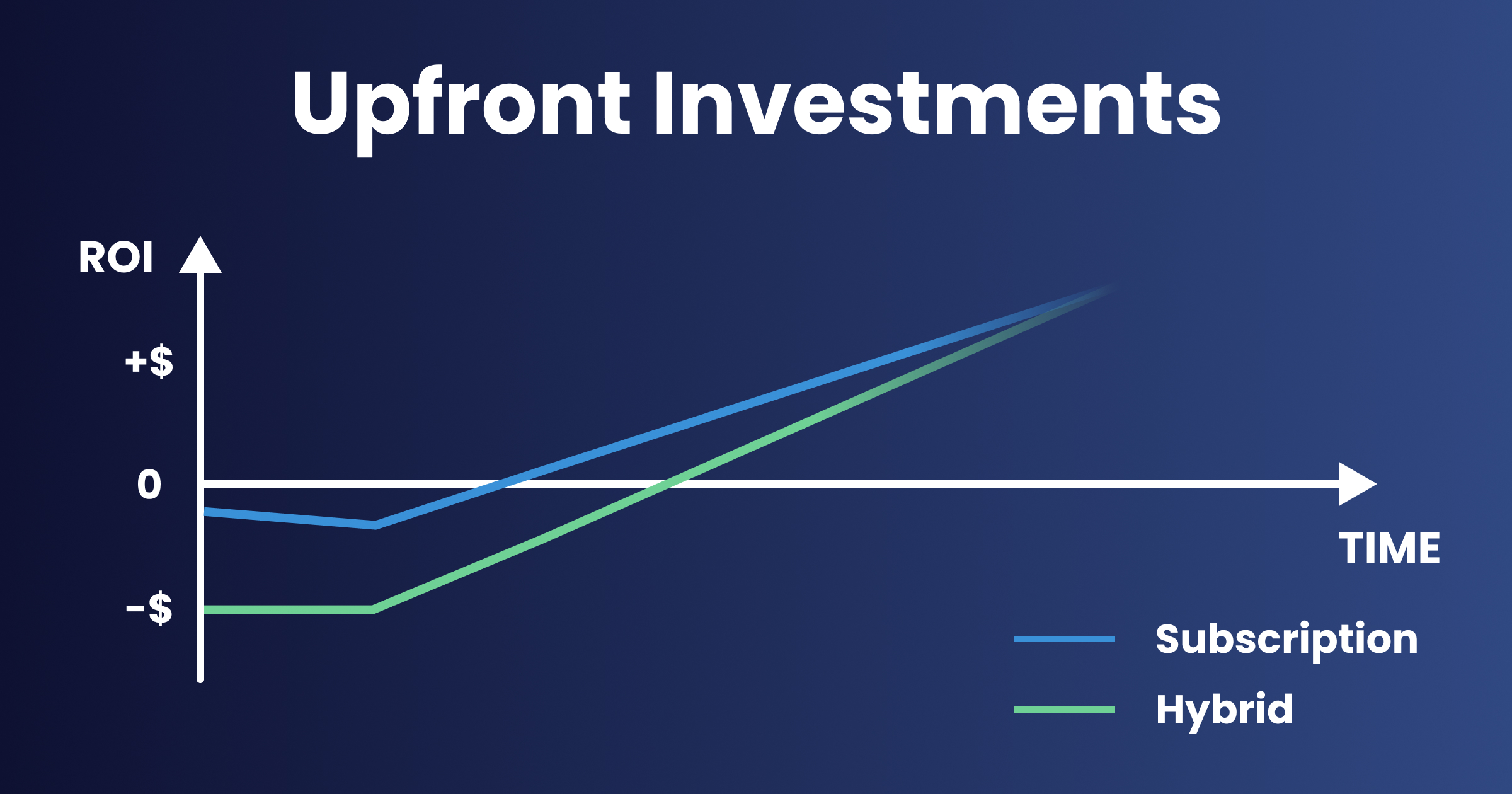

Hoge initiële investeringen

Een van de grootste drempels voor de invoering van predictief onderhoud is de hoge initiële kost om ermee te starten. Nog vóór de eerste besparingen door vermeden storingen gerealiseerd worden, moeten bedrijven vaak aanzienlijke kapitaalinvesteringen doen in sensoren, connectiviteit, analyseplatformen, integratiediensten en opleidingen. Voor veel organisaties kan deze vroege investering de invoering vertragen of zelfs blokkeren.

De implementatiekosten gaan bovendien verder dan enkel het aankopen van monitoringapparatuur. Het inzetten van bewakingssystemen, zoals trillings- of temperatuursensoren, kan bijkomende bekabeling en gateways vereisen voor vaste installaties, of extra netwerk- en IT-infrastructuur om datastromen te verwerken in draadloze opstellingen.

Analyseplatformen en integratiediensten brengen terugkerende licentiekosten, API-verbindingskosten en verwerkingskosten met zich mee. Daarnaast zorgen veerkrachtmaatregelen—zoals het op voorraad houden van reserve-sensoren of het opzetten van netwerk-failovers—voor extra kapitaalkosten.

Ook de ontwikkeling van vaardigheden vergt investeringen: IT- en OT-teams (zoals automatiserings- of regeltechniekingenieurs) moeten opgeleid worden om PdM-data correct te analyseren en erop te reageren.

Deze drempel kan worden verlaagd door:

- Instrumentatie leasen om CapEx om te zetten naar OpEx (abonnement) of een hybride model, en zo de initiële investering te verlagen

- Cloudgebaseerde analytics gebruiken die schalen met gebruik, en zo grote eenmalige aankopen vermijden

- Modulaire, rolgebonden opleidingspaden kiezen die evolueren met de maturiteit van het programma

- Kiezen voor PdM “as a Service” abonnementen, waarin sensoren, software, analisten en ondersteuning zijn inbegrepen tegen een voorspelbare maandprijs

- Gefaseerd uitrollen op basis van kritischheid van installaties om snelle successen te boeken en ROI aan te tonen

- Businesscases opstellen op basis van TCO (Total Cost of Ownership) om de langetermijnwaarde te benadrukken boven kortetermijnrendement

Waarom de hardware kopen als je alleen de inzichten nodig hebt?

Hoge initiële kosten worden vaak gezien als de belangrijkste drempel om predictief onderhoud te implementeren. Maar eigenaarschap is niet de enige weg vooruit. Predictive Maintenance as a Service biedt een alternatief model waarin sensoren, software en expertenanalyse worden geleverd tegen een voorspelbare maandelijkse vergoeding. Deze aanpak elimineert de nood aan zware initiële investeringen en zorgt ervoor dat systemen correct worden geïnstalleerd, onderhouden en voortdurend geüpdatet door specialisten.

Technische complexiteit en kenniskloof

Een andere belangrijke drempel voor de invoering van predictief onderhoud is de technische complexiteit en het gebrek aan vaardigheden dat ermee gepaard gaat. In tegenstelling tot klassiek onderhoud vereist PdM vaardigheid in datawetenschap, diagnostische expertise en het vermogen om met geavanceerde technologie te werken, vaardigheden die veel teams niet intern bezitten.

In de praktijk beheersen maar weinig bedrijven het volledige proces zelf. De meesten vertrouwen op externe partijen die kant-en-klare modellen leveren, maar alsnog gespecialiseerde ondersteuning vereisen om modellen en sensoren in te stellen en vroege resultaten te interpreteren.

Zodra de oplossing operationeel is, hebben veel teams weinig ervaring met dashboards en dataverwerking. Waarschuwingen, drempelwaarden en afwijkingspatronen worden vaak verkeerd geïnterpreteerd of gewoon niet benut, wat het vertrouwen ondermijnt en de adoptie vertraagt.

De uitdaging wordt nog groter door het tekort aan specialisten in conditiebewaking. Er is schaarste aan trillingsanalisten, oliediagnostici en thermografen, waardoor organisaties de volledige waarde van PdM-inzichten moeilijk kunnen benutten.

Er speelt ook een vertrouwenskwestie: technici twijfelen soms aan de nauwkeurigheid van AI-waarschuwingen wanneer het systeem een probleem aangeeft zonder duidelijke fysieke oorzaak. Als de voorspellingen niet gekoppeld zijn aan herkenbare faalmodi, aarzelen teams om actie te ondernemen.

Tot slot vergt het ontwikkelen van nieuwe vaardigheden tijd. Klassieke trainingen zijn vaak intensief en onvoldoende afgestemd op de dagelijkse praktijk—vooral wanneer bedrijven sterk gericht zijn op kostenbesparingen op korte termijn.

Deze drempel kan worden verlaagd door:

- Gerichte microlearningmodules aanbieden om technici, operatoren en onderhoudsteams bij te scholen zonder lange afwezigheid

- Multidisciplinaire PdM-champions aanstellen die bruggen slaan tussen onderhoud, betrouwbaarheid en data-inzichten

- Externe PdM-specialisten inzetten voor ondersteuning bij analyseconfiguratie en coaching rond betrouwbaarheid

- Kiezen voor beheerde PdM-diensten die hardware, platformbeheer, datascience en begeleiding combineren in één contract

Is jouw team klaar om inzichten om te zetten in actie?

Geavanceerde data-analyse, sensorinterpretatie en expertise in conditiebewaking zijn vaak moeilijk intern op te bouwen. Daardoor weten teams soms niet hoe ze moeten starten. Het goede nieuws: met de juiste opleiding overbrug je deze kloof.

Van basisopleidingen tot geavanceerde certificeringen—gestructureerde leertrajecten zorgen ervoor dat jouw team PdM-programma’s met vertrouwen kan uitrollen én onderhouden. Of je nu in Europa of de VS zit, er zijn gespecialiseerde trajecten beschikbaar om onderhoudsprofessionals de kennis en het vertrouwen te geven om predictieve inzichten om te zetten in betrouwbare acties.

Cybersecurity- en databeheer risico’s

Een bijkomende drempel voor de implementatie van predictief onderhoud zijn de cybersecurity- en databeheer risico’s. Naarmate meer assets worden verbonden en gevoelige operationele data naar analyseplatformen stroomt, vergroot PdM het aanvalsoppervlak en roept het vragen op over datasoevereiniteit. Robuuste beveiliging en governance zijn dus essentieel.

Deze risico’s kunnen uit meerdere bronnen voortkomen. Elke nieuwe IoT-sensor, gateway of draadloze verbinding vormt een extra toegangspunt tot het netwerk, terwijl veel oudere PLC- of SCADA-systemen geen versleuteling of veilige protocollen ondersteunen—waardoor datastromen kwetsbaar blijven.

Naast technische tekortkomingen kan ook het type verzamelde data een risico vormen. Gedetailleerde machinegegevens kunnen indirect onthullen hoe een proces wordt aangestuurd of geoptimaliseerd—informatie die concurrenten of externe partijen in het voordeel kan stellen als ze zou uitlekken.

Deze risico’s kunnen worden beperkt door:

- OT-netwerken segmenteren achter veilige gateways en firewalls om kritieke assets te isoleren

- Zero-trust architectuur implementeren met wederzijdse authenticatie en beperkte toegangsrechten

- Gegevens versleutelen tijdens verzending en opslag over sensoren, gateways en cloudomgevingen

- Gevoelige gegevens maskeren of tokeniseren vóór verzending om bedrijfslogica te beschermen

- Firmware-integriteitscontroles toepassen om ongeautoriseerde codewijzigingen te blokkeren

- Eigendom van PdM-data garanderen voor klanten en deze hosten in gecertificeerde, veilige omgevingen (bijv. AWS)

- Back-up- en retentieplanning implementeren met strikte deadlines voor gegevensopslag

- Heldere retentie- en verwijderingsrichtlijnen opstellen

- OT/IT-incidentresponseplannen definiëren om snel op datalekken te reageren

- Regelmatige beveiligingsaudits, penetratietests en ISO 27001-certificering uitvoeren om bescherming te valideren

Wil je je onderhoudsdata standaardiseren én optimaal beveiligen?

Bij I-care is cybersecurity een integraal onderdeel van onze PdM-diensten. Onze oplossingen zijn ISO 27001-gecertificeerd, de wereldwijde norm voor informatiebeveiliging, die garandeert dat de operationele data van onze klanten beheerd wordt met het hoogste niveau van governance, vertrouwelijkheid en integriteit.

Meer over onze ISO 27001-certificering

Wat zijn de voor- en nadelen van Predictief Onderhoud? Hoewel PdM meetbare voordelen oplevert, brengt het ook echte uitdagingen met zich mee. Sommige voordelen zijn inherent aan de integratie, terwijl bepaalde beperkingen zorgvuldige voorbereiding en aanpak vereisen. Hieronder vind je een evenwichtig overzicht van de belangrijkste plus- en minpunten van PdM:

| Thema | Voordelen (Pros) | Uitdagingen (Cons) |

| Financieel | Lagere onderhoudskosten Lagere Total Cost of Ownership (TCO) Geoptimaliseerde voorraad en keten Minder dure noodreparaties | Hoge initiële investeringen in sensoren, platformen, opleiding en infrastructuur |

| Betrouwbaarheid | Hogere uptime Langere levensduur van machines Verbeterde OEE (Beschikbaarheid, Prestaties, Kwaliteit) Snellere MTTR dankzij vooraf geplande interventies Inzichtelijke feedback voor OEM’s en slimmere machinekeuzes | Technische complexiteit en kenniskloof: nood aan AI/ML-expertise, PdM-specialisten en continue training |

| Veiligheid & Compliance | Verhoogde veiligheidsprestaties Vlottere naleving en audit-readiness Vroege detectie van risico’s voor ze escaleren | Cybersecurity- en databeheer risico’s, inclusief groter aanvalsoppervlak en eisen rond datasoevereiniteit |

| Duurzaamheid & Strategie | Verbeterde energie-efficiëntie Lagere CO₂-uitstoot Minder verspilling door vroege interventie Continue verbeterrondes mogelijk Betere personeelsinzet: minder brandjes blussen, meer strategisch werk | Voordelen kunnen tijd vragen om zich volledig te realiseren en vereisen robuuste governance om stand te houden |

Hoewel deze uitdagingen reëel zijn, heeft I-care oplossingen ontwikkeld om ze te compenseren:

- Onze Predictive Maintenance as a Service verlaagt de initiële investeringen

- Onze ISO 27001-gecertificeerde cybersecurity-aanpak beschermt operationele data

Is predictief onderhoud geschikt voor jouw installatie?

Predictief onderhoud heeft zijn waarde bewezen: hogere uptime, lagere kosten, langere levensduur van machines en betere veiligheid en compliance. Toch twijfelen veel plantmanagers—over de kosten, technische complexiteit of de vraag of hun team er klaar voor is.

Maar PdM hoeft niet in één keer volledig uitgerold te worden. Het is een flexibele en doeltreffende strategie waarmee je stapsgewijs kunt beginnen, te starten bij je meest kritieke installaties. Zo kan de waarde snel aangetoond worden.

Één vermeden machinestilstand kan de investering al rechtvaardigen, de efficiëntie bewijzen en zorgen voor geleidelijke verbeteringen in je onderhoudsproces.

Is predictief onderhoud de juiste keuze voor jouw installatie? Neem contact op met ons team om je situatie te bespreken en de beste oplossing te vinden voor jouw behoeften.