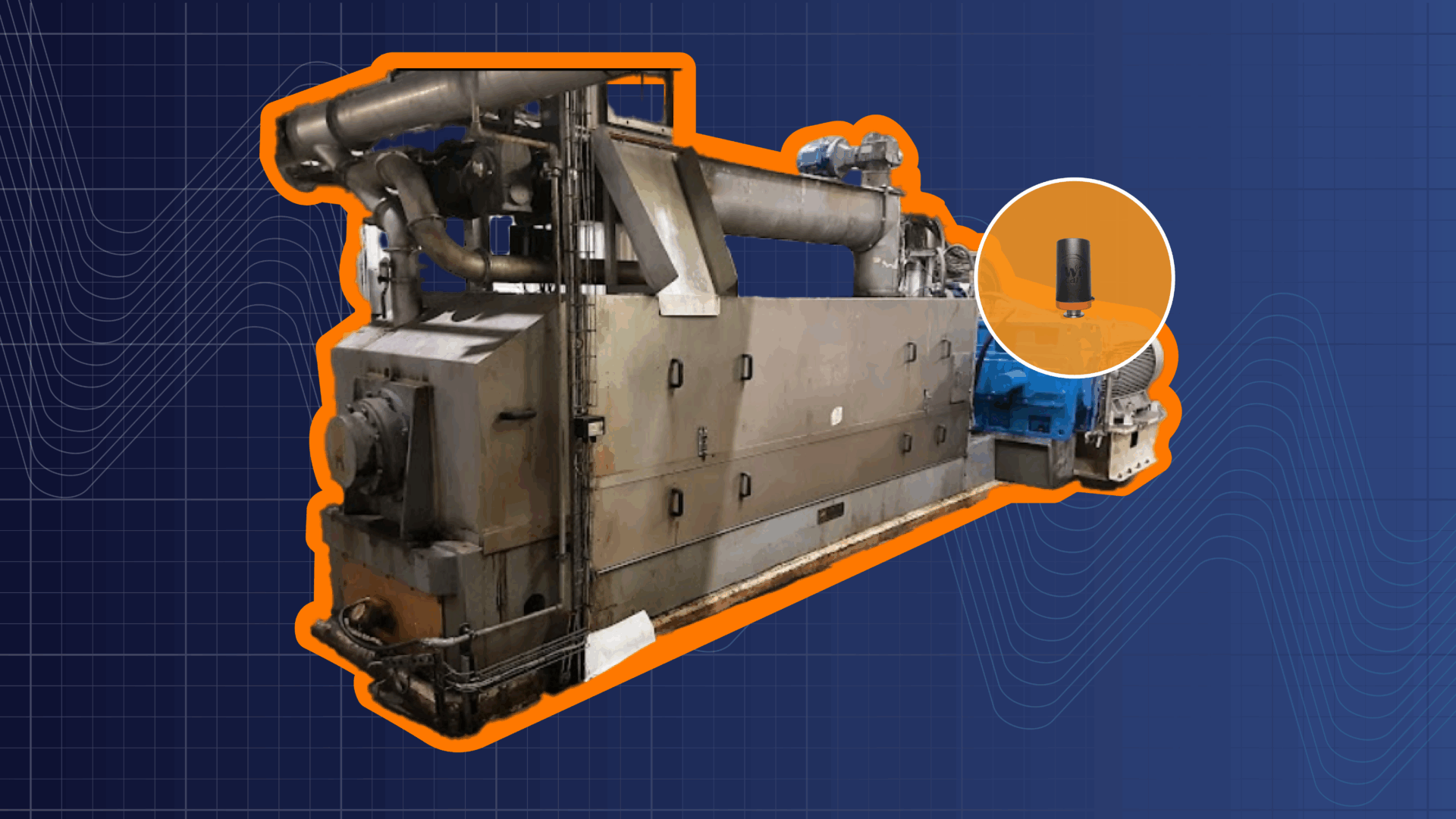

Overzicht van de machines

De expellerpers perst olie uit zaden, noten of andere plantaardige materialen. Dit gebeurt door middel van hoge druk via een schroef- of wormas die draait in een nauwsluitende cilinder.

De pers vermaalt en comprimeert het ruwe materiaal, waardoor de olie door kleine openingen naar buiten wordt geperst. De droge reststof, ook wel perskoek of schroot genoemd, wordt apart afgevoerd.

De aandrijflijn bestaat uit:

Motor: 545kW, 4-pole motor, VFD

Tandwielkast: i = 18:1

Expellerpers: ± 100RPM

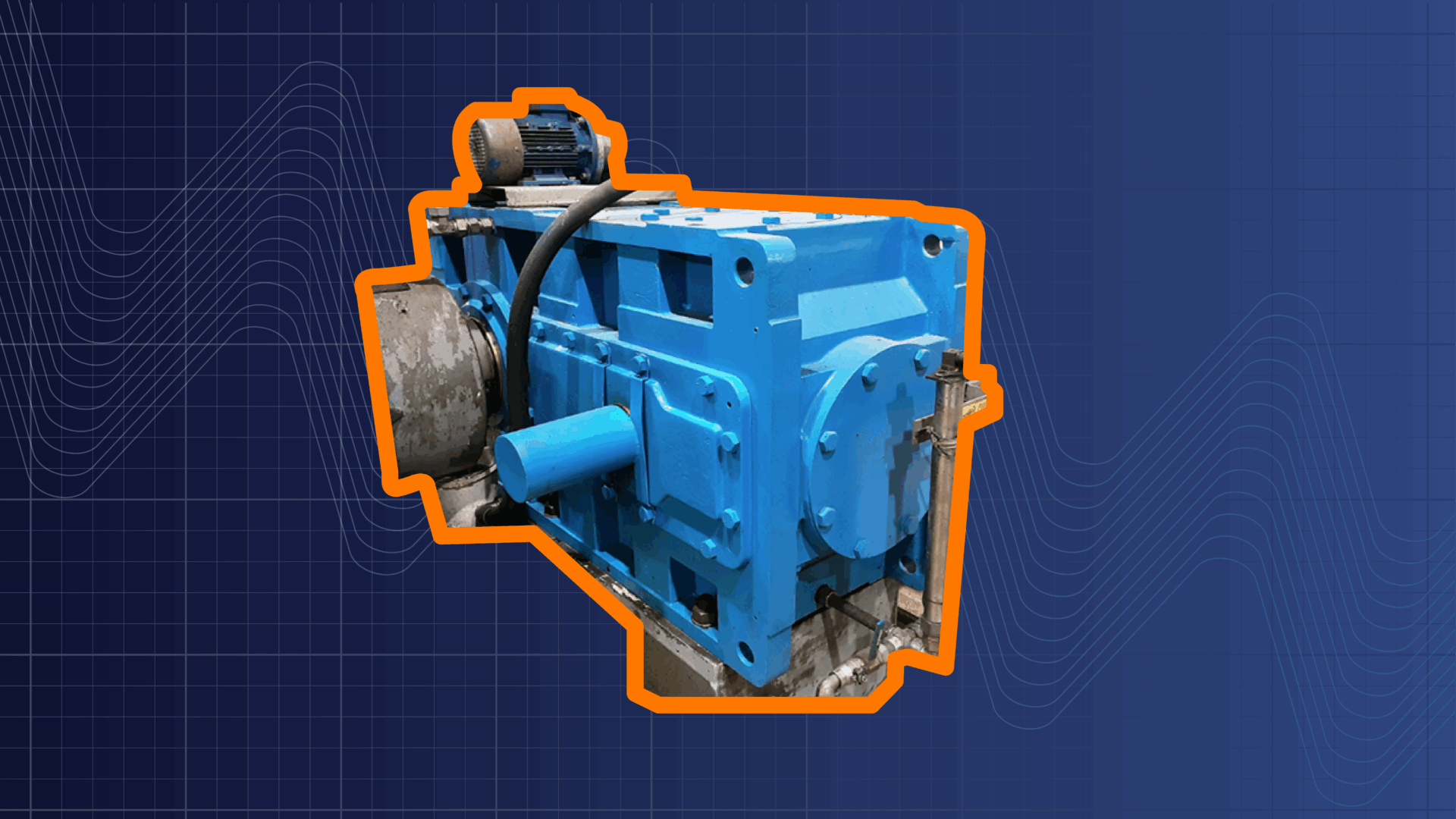

Monitoringapparatuur en softwareconfiguratie

I-care reliability engineers plaatsten Wi-care™-trillingssensoren op de verschillende assets om trillingen, schokken en temperatuur van de volledige installatie te monitoren.

Op de motor werden twee trillingssensoren geplaatst en op de tandwielkast vier om potentiële defecten op te sporen. Door de complexiteit van de expeller werden hier twee sensoren gebruikt.

Na installatie sturen de Wi-care-sensoren gegevens over de machineconditie naar I-see™, ons AI-gedreven analyseplatform. Dit platform classificeert de datapunten nauwkeurig en bepaalt of ze een normale werking, een potentieel probleem of een kritieke alarmtoestand aangeven. De AI-inzichten worden samengevoegd in rapporten die een duidelijk beeld geven van de conditietrends van de motor, tandwielkast en pers.

De I-care-analisten beoordelen vervolgens deze rapporten om potentiële problemen te identificeren en aanbevelingen te doen, zoals beschreven in de volgende stappen.

Gedetailleerde analyse

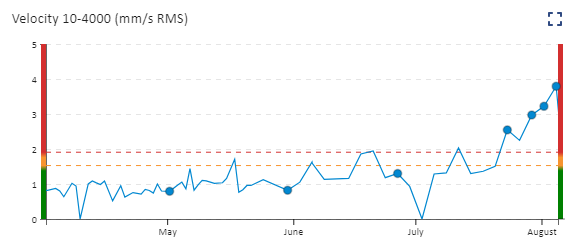

Stap 1 | Probleemdetectie

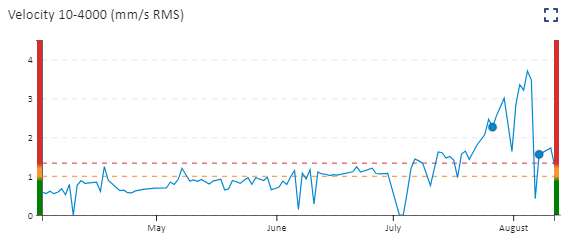

Het I-see-dashboard gaf een probleem aan bij de tandwielkast van de expeller, met meerdere opeenvolgende ‘hoge’ meetwaarden.

Deze waarschuwing leidde tot een onmiddellijke en grondige analyse.

Stap 2 | Analyse

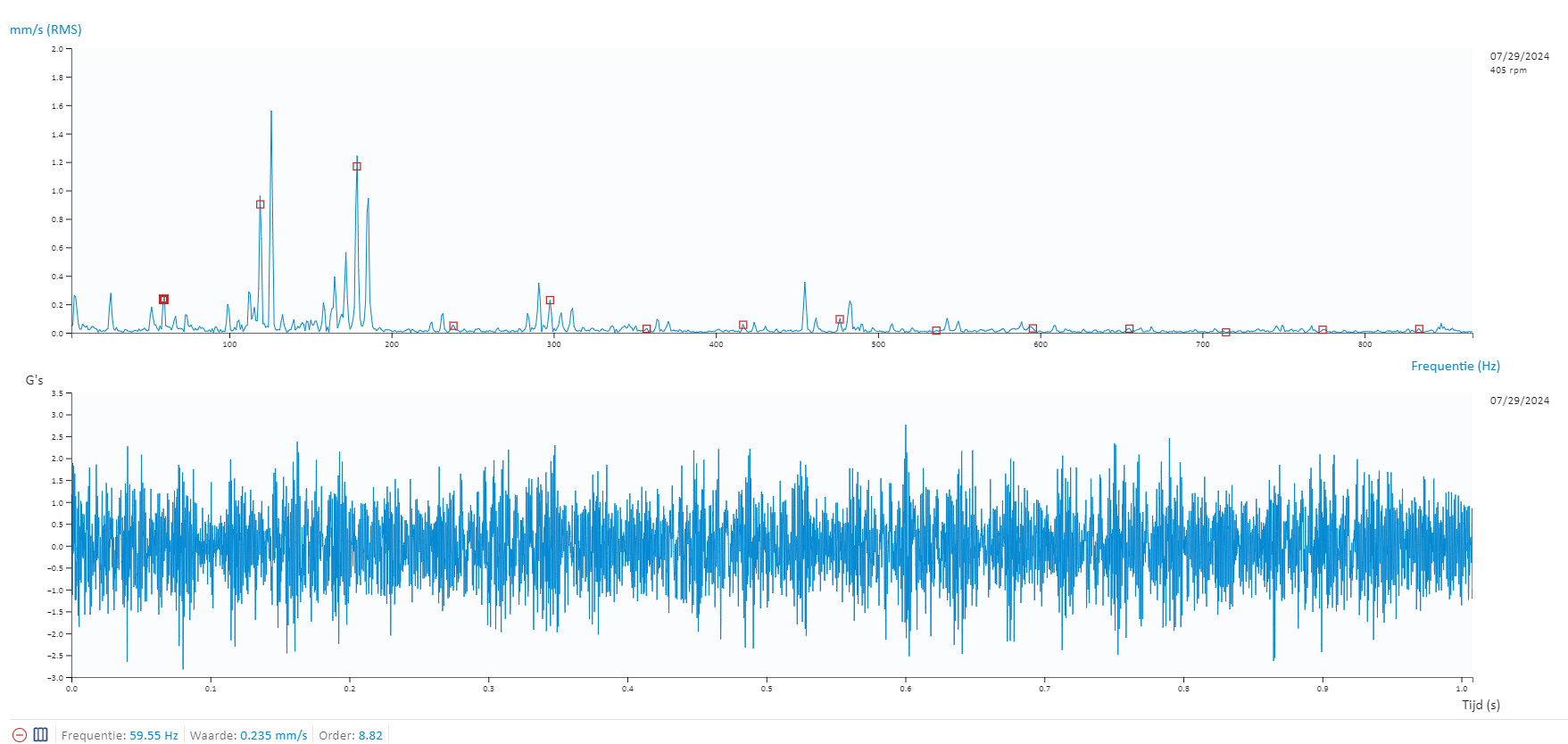

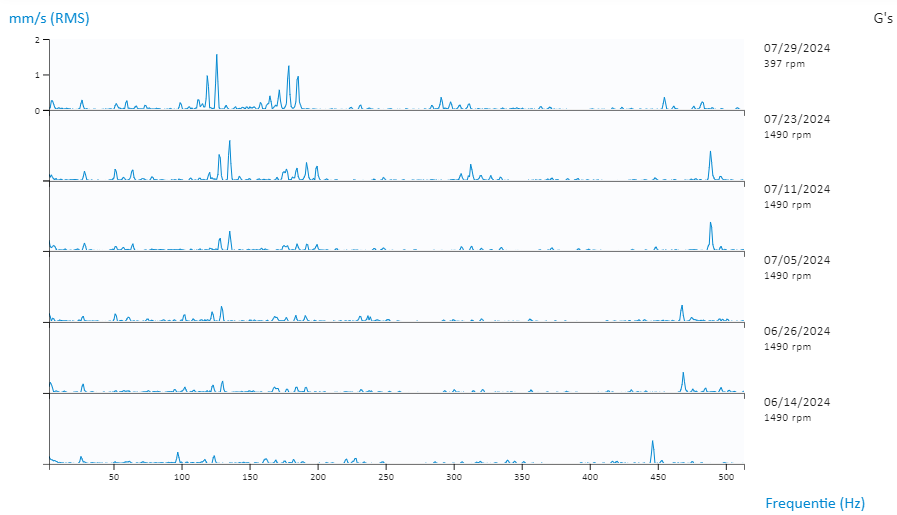

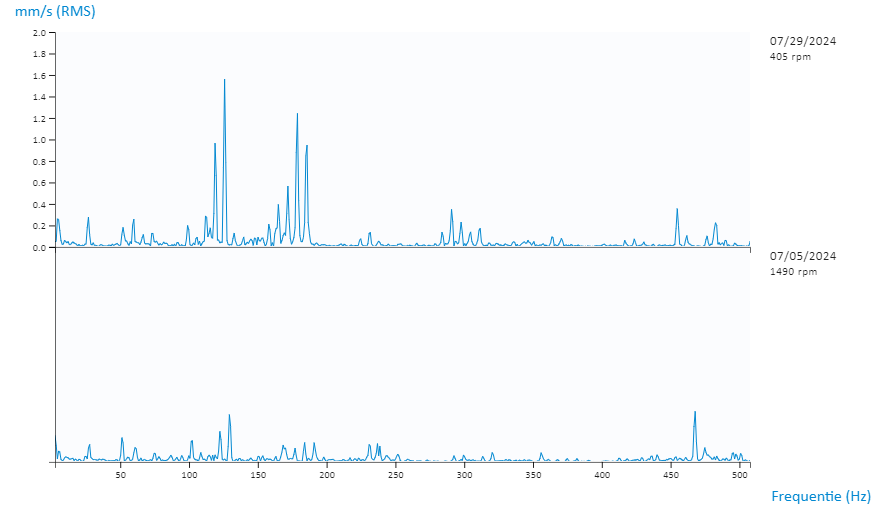

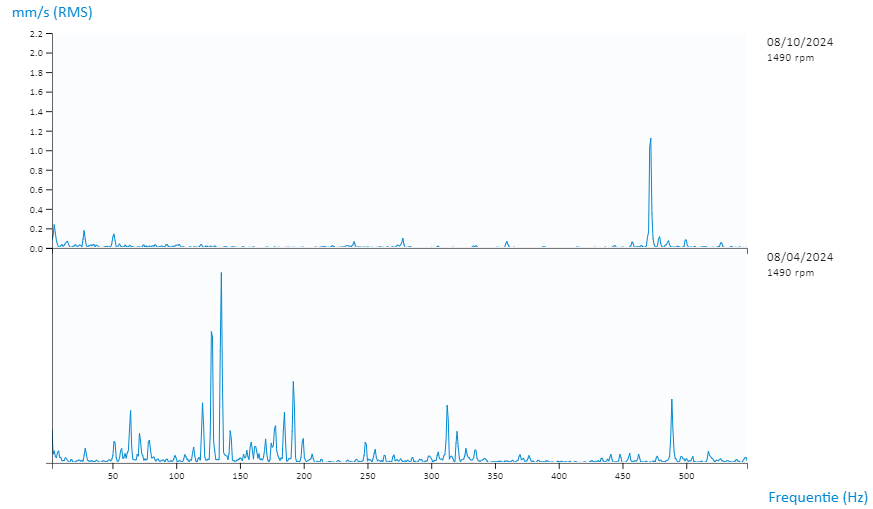

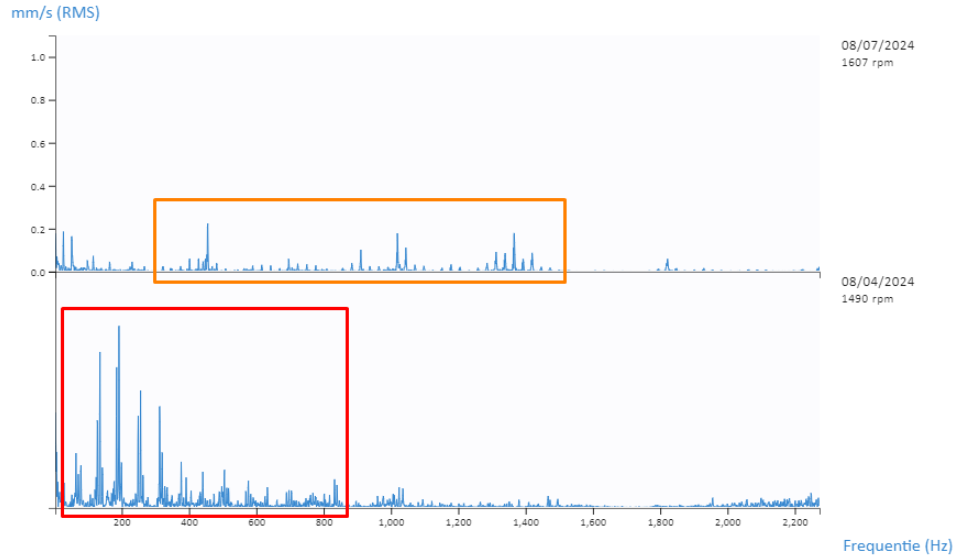

De onderstaande grafiek toonde een aanzienlijke toename in trillingen over de periode van een maand, vooral in het lage frequentiebereik (0–500 Hz).

De analyse bracht een harmonische reeks aan het licht op 8,82X, met 1X-sidebands die overeenkomen met de snelheid van de tussenliggende tandwielkast (405 tpm).

De analist herkende dit signaal als een klassiek patroon van een binnenringdefect, bevestigd door de overeenkomst met de theoretische Ball Pass Frequency of Inner Race (BPFI) voor het SKF 22328-lager.

Stap 3 | Aanbeveling

Binnen enkele dagen na de waarschuwing, en op basis van de evolutie van het trillingssignaal, adviseerde de I-care expert om de lagers van de tussenas te vervangen.

Tot het onderhoudsteam ingreep, bleef de expert het asset nauwgezet opvolgen om het risico te beheersen.

Stap 4 | Monitoring

Tijdens de monitoringperiode voorafgaand aan de interventie bleef de trillingsamplitude toenemen, wat de urgentie van ingrijpen bevestigde.

Stap 5 | Vervanging

De onderhoudstechnieker verving de lagers enkele dagen na de eerste detectie, waardoor verdere schade en een dure productiestilstand werden voorkomen.

Stap 6 | Doeltreffendheid

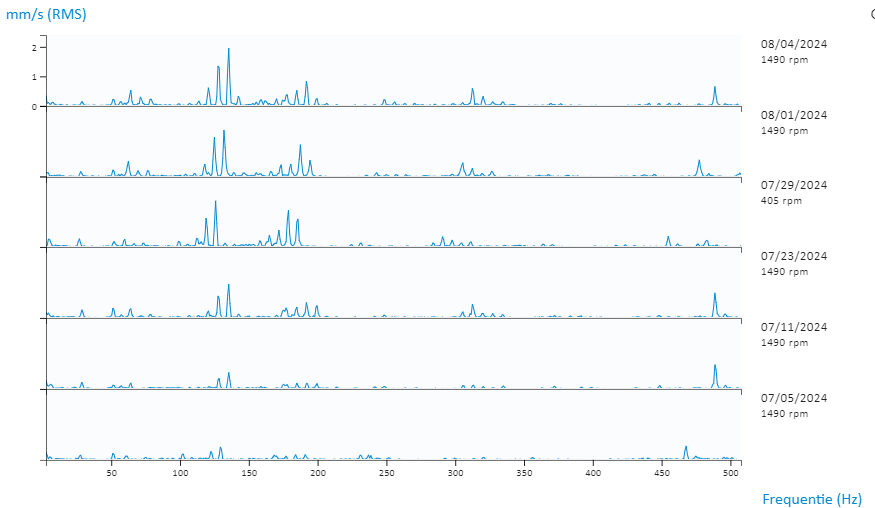

Na de vervanging van het lager verdween het kenmerkende trillingspatroon van het binnenringdefect. Dit bleek duidelijk uit de vergelijking van de trillingsdata van enkele dagen vóór en na de interventie, wat de doeltreffendheid van de ingreep bevestigde.

Stap 7 | Monitoring

Monitoring in de daaropvolgende maand toonde een toename van trillingen op de tandwielmeshfrequentie tussen de eerste en tweede as.

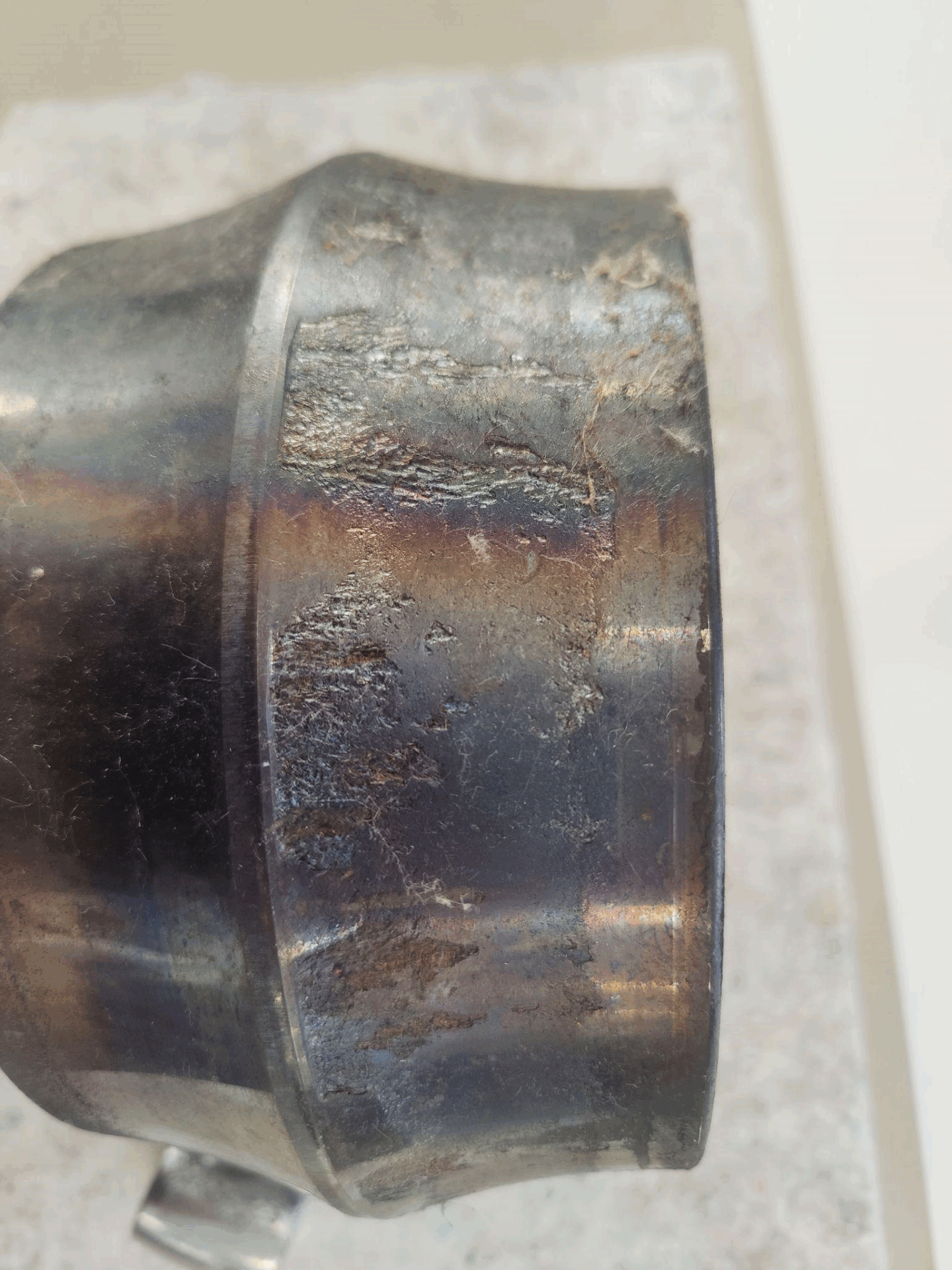

Als gevolg van deze nieuwe trillingen bracht een visuele inspectie, die enkele weken later werd uitgevoerd, schade aan het tandwiel aan het licht.

De hoofdoorzaak werd teruggevoerd naar de vervanging van de volledige tussenas enkele maanden eerder, waarbij een onderdeel uit een andere reserve-tandwielkast werd gebruikt. Aangezien elke as unieke mechanische eigenschappen heeft, wijzigde deze vervanging het trillingsgedrag van het systeem.

Een gedetailleerde analyse bevestigde echter de stabiliteit, waardoor het systeem nog enkele maanden veilig kon blijven functioneren tot aan een volledige vervanging van de tandwielkast.

Resultaten

$55.000 bespaard dankzij vroegtijdige storingspreventie door I-care

Wanneer één pers buiten dienst is, daalt de productiecapaciteit tot 75%, wat neerkomt op een verlies van $1.850 per uur. Aangezien het vervangen van een tandwielkast 1,5 dag duurt en de machine gemiddeld 20 uur per dag draait, wordt het productieverlies bij een onverwachte storing geschat tussen de $48.000 en $63.000 — exclusief de mogelijke kost van een onherstelbare tandwielkast.

De defecten die in dit geval werden geïdentificeerd, hadden onopgemerkt kunnen blijven zonder de voorspellende onderhoudsoplossing van I-care. De storing zou geleid hebben tot aanzienlijke stilstand en dure herstellingen. Dankzij vroege detectie via Wi-care-sensoren, I-see monitoring, tijdige aanbevelingen en proactieve communicatie van I-care-experts, werd continuïteit verzekerd en operationele verstoring vermeden.

Ontdek onze

Success Stories

Onze oplossingen dekken alle assets, ook die van jou.

Ben je klaar om je efficiëntie te verhogen?