In het huidige industriële landschap vormen ongeplande stilstanden en stijgende onderhoudskosten een grote bedreiging voor productiviteit en winstgevendheid. Gelukkig stelt Predictive Maintenance (PdM) bedrijven in staat om de beschikbaarheid van hun apparatuur met meer dan 30% te verhogen en het aantal machine-uitvallen met meer dan 70% te verminderen.

Predictive Maintenance is een proactieve, datagedreven onderhoudsstrategie die gebruikmaakt van realtime conditiebewakingstechnieken (zoals trillingsanalyse, ultrasoonanalyse en olieanalyse), geavanceerde data-analyse en artificiële intelligentie om een volledig beeld te geven van de gezondheid van machines. Deze aanpak maakt het mogelijk om subtiele degradatiepatronen te detecteren en potentiële storingen te voorspellen voordat ze zich voordoen.

In dit artikel ontdek je wat PdM is aan de hand van een gedetailleerde uitleg van Predictive Maintenance en waarom het een echte gamechanger is voor assetbeheer en productie-uptime. We leggen ook uit hoe Predictive Maintenance werkt, waarom het beter presteert dan andere onderhoudsstrategieën en welke technologieën en technieken worden gebruikt. Of je nu helemaal aan het begin staat of wilt opschalen: je leert hoe bedrijven PdM stap voor stap implementeren en hoe moderne oplossingen, zoals Predictive Maintenance as a Service, het eenvoudiger dan ooit maken om ermee te starten.

Inhoudsopgave

Predictive Maintenance begrijpen

Definitie

Predictive Maintenance (PdM) is een proactieve onderhoudsstrategie die conditiebewakingstechnieken, zoals ultrasound, vibration en oil analysis, combineert met geavanceerde analyses en Artificial Intelligence om gegevens over de gezondheid van machines te verzamelen, analyseren en modelleren. Ze detecteert subtiele degradatiepatronen, simuleert hun evolutie in de tijd en schat de resterende gebruiksduur (RUL).

Waar traditioneel reactief onderhoud een fail-and-fix model volgt, leidt ongeplande stilstand tot gemiddelde directe kosten van $55,100 per assetgroep en $308,300 per fabriek per jaar. Predictive Maintenance stelt teams in staat om potentiële storingen te anticiperen en onderhoudsactiviteiten en timing te optimaliseren.

In het veld verzamelen draadloze vibratiesensoren en andere IoT-apparaten realtime gegevens over de gezondheid van machines. Ze verzenden deze gegevens naar een cloudplatform dat is versterkt met machine learning, waar de data worden verwerkt om slijtagepatronen van componenten te detecteren en de resterende gebruiksduur (RUL) tot enkele maanden vóór een storing te voorspellen. Deze inzichten stellen onderhoudsteams in staat om operaties te optimaliseren en interventies precies op het juiste moment te plannen, waardoor de beschikbaarheid van apparatuur wordt gemaximaliseerd, de levensduur van machines wordt verlengd en voortijdige vervangingen en vertraagde reparaties worden geminimaliseerd.

Hoe het werkt

Predictive Maintenance is opgebouwd rond verschillende kernelementen:

- Bewaking van de machineconditie

- Geavanceerde datamodellering en analyses

- AI-powered PdM-platforms en menselijke expertise

Bewaking van de machineconditie

Predictive Maintenance vertrouwt op gespecialiseerde bewakingshardware die een breed scala aan tijdgestempelde metingen verzamelt.

Zo kunnen IoT-monitoringsensoren bijvoorbeeld vibratiegegevens over drie assen vastleggen en/of temperaturen bewaken van -40°C tot +125°C, waardoor gedetailleerde en betrouwbare ruwe gegevens over de gezondheid van machines worden geleverd.

Tijdens deze fase van gegevensverzameling leveren meetinstrumenten, waaronder vibratie en temperatuursensoren, infraroodcamera’s, oliekwaliteitsensoren, ultrasone detectoren, hogesnelheidsvideosystemen of motorcircuitanalysers, continu of op geplande intervallen verzamelde machinegezondheidsgegevens aan een gecentraliseerd analyseplatform. Deze tools bieden een referentie van de operationele toestand van mechanische, thermische, elektrische en vloeistofsystemen.

Geavanceerde datamodellering en analyses

Predictive Maintenance maakt gebruik van geavanceerde analyseplatforms om ruwe conditiemetingen om te zetten in bruikbare inzichten door de juiste verwerkingsmethoden toe te passen. Zo worden vibratiegegevens geanalyseerd met behulp van Fast Fourier Transform (FFT), maakt beeldverwerking de interpretatie van thermografische gegevens en motion-magnificationdata mogelijk, en ondergaan oliemonsters spectrale analyse.

Tijdens deze fase van gegevensverwerking en feature-extractie filteren verschillende technieken ruis weg, benadrukken ze relevante kenmerken en bereiden ze de gegevens voor op interpretatie.

AI-powered PdM-platforms en menselijke expertise

Predictive Maintenance-platforms bevatten een AI-laag die eerst afwijkend gedrag detecteert en opkomende patronen in machinegezondheidsgegevens signaleert, en vervolgens acties prioriteert op basis van machinekriticiteit, faalrisico en operationele impact. Zo kunnen onderhoudsteams tijdige en weloverwogen beslissingen nemen en zich richten op de meest urgente en waardevolle interventies. Interactieve dashboards tonen de status van de machinegezondheid en markeren actiegerichte waarschuwingen, waardoor onderhoudsmanagers een realtime overzicht krijgen van wat aandacht vereist en efficiënte planning en resourceallocatie mogelijk worden.

Vervolgens beoordelen experts de gemarkeerde patronen, valideren of verfijnen zij de bevindingen van het systeem en voegen zij menselijke inzichten toe aan het platform. Via door mensen begeleid leren, waarbij expertfeedback wordt gecombineerd met historische gegevens (realtime sensorinputs en geplande metingen), nemen Machine Learning-modellen steeds meer data en praktijkresultaten op en evolueren zij tot zelfoptimaliserende voorspellingsmodellen die zich continu aanpassen. Hierdoor kunnen PdM-programma’s een hoge diagnostische nauwkeurigheid behouden terwijl operationele omgevingen veranderen.

Tot slot kunnen PdM-platforms rechtstreeks communiceren met Computerized Maintenance Management Systems (CMMS) of ERP-platforms, waardoor werkorders automatisch worden aangemaakt en aanbevelingen worden afgestemd op bestaande workflows. Op die manier overbruggen AI-powered Predictive Maintenance-platforms de kloof tussen diagnose en operationele uitvoering en zorgen ze ervoor dat de juiste actie op het juiste moment op de juiste machine wordt uitgevoerd.

Predictive Maintenance vs. andere proactieve onderhoudsvormen

Predictive vs. Preventive Maintenance

Preventive Maintenance (PM) is gebaseerd op vooraf gedefinieerde tijds of gebruiksintervallen, ongeacht de werkelijke conditie van de machine. Time-Based Maintenance (TBM), waarbij interventies strikt worden gepland op basis van kalender of gebruiksintervallen, is in wezen een subset van deze aanpak.

Zo kan een onderhoudsteam bijvoorbeeld motorlagers elke 5,000 uur vervangen, met het risico op onnodige vervangingen wanneer dit te vroeg gebeurt of op onverwachte stilstand wanneer dit te lang wordt uitgesteld.Daarentegen vertrouwt Predictive Maintenance (PdM) op realtime gegevens om vroege tekenen van slijtage te detecteren en potentiële storingen te voorspellen, waardoor teams onderhoud alleen uitvoeren wanneer dat nodig is. Door onnodige interventies te verminderen, kosten te verlagen en de beschikbaarheid van apparatuur te maximaliseren, levert PdM een hogere uptime en een grotere operationele efficiëntie dan PM.

Predictive vs. Condition-Based Maintenance

Condition-Based Maintenance (CBM) vertrouwt op realtime monitoring van specifieke machineparameters, zoals temperatuur, vibratie of druk, en activeert onderhoud zodra metingen vooraf vastgestelde drempelwaarden overschrijden.

Zo kan een systeem bijvoorbeeld een motor markeren voor inspectie wanneer deze boven 90°C oververhit raakt, waardoor een catastrofale storing wordt voorkomen, maar pas wordt gereageerd nadat de schade al is begonnen te verergeren.

Daarentegen identificeert Predictive Maintenance (PdM) vroege tekenen van slijtage ruim voordat kritische drempelwaarden worden overschreden. Zo kan PdM subtiele degradatie van de wikkelisolatie in een motor detecteren bij 75°C, lang voordat CBM een alarm zou activeren bij 90°C, waardoor teams dagen of zelfs weken voorsprong krijgen. Deze diepere voorspellende inzichten verminderen ongeplande stilstand, voorkomen kostbare noodreparaties en zijn bijzonder cruciaal in omgevingen met hoge risico’s (bijvoorbeeld farmaceutische cleanrooms), waar zelfs een klein probleem met apparatuur de productkwaliteit of naleving van regelgeving in gevaar kan brengen.

Predictive Vs. Prescriptive Maintenance

Condition-Based Maintenance (CBM) vertrouwt op realtime monitoring van specifieke machineparameters, zoals temperatuur, vibratie of druk, en activeert onderhoud zodra metingen vooraf vastgestelde drempelwaarden overschrijden.

Zo kan een systeem bijvoorbeeld een motor markeren voor inspectie wanneer deze boven 90°C oververhit raakt, waardoor een catastrofale storing wordt voorkomen, maar pas wordt gereageerd nadat de schade al is begonnen te verergeren.

Daarentegen identificeert Predictive Maintenance (PdM) vroege tekenen van slijtage ruim voordat kritische drempelwaarden worden overschreden. Zo kan PdM subtiele degradatie van de wikkelisolatie in een motor detecteren bij 75°C, lang voordat CBM een alarm zou activeren bij 90°C, waardoor teams dagen of zelfs weken voorsprong krijgen. Deze diepere voorspellende inzichten verminderen ongeplande stilstand, voorkomen kostbare noodreparaties en zijn bijzonder cruciaal in omgevingen met hoge risico’s (bijvoorbeeld farmaceutische cleanrooms), waar zelfs een klein probleem met apparatuur de productkwaliteit of naleving van regelgeving in gevaar kan brengen.

De juiste onderhoudsstrategie kiezen

Het selecteren van de juiste proactieve onderhoudsstrategie hangt af van verschillende factoren, waaronder de kriticiteit van de machine (dat wil zeggen het belang ervan voor de bedrijfsvoering) en de gevolgen van een storing (zoals productieverlies, veiligheidsrisico’s of impact op regelgeving).

Andere belangrijke overwegingen zijn de beschikbaarheid van monitoringtechnologieën, de kwaliteit van bestaande gegevens, interne technische middelen en de algemene maturiteit van het onderhoudsprogramma.

- Preventive Maintenance is het meest geschikt voor niet-kritische of goedkope machines met voorspelbare slijtagepatronen, waardoor teams onderhoud effectief kunnen plannen.

- Condition-Based Maintenance (CBM) is geschikt voor omgevingen waar monitoring mogelijk is en faalpatronen niet volledig voorspelbaar zijn. Het maakt onderhoud mogelijk wanneer apparatuur meetbare tekenen van achteruitgang vertoont.

- Predictive Maintenance (PdM) is ideaal voor kritische machines waarbij storingen kostbaar zijn en stilstand tot een minimum moet worden beperkt, vooral wanneer realtime conditiegegevens beschikbaar zijn om vroege detectie en voorspelling mogelijk te maken.

- Prescriptive Maintenance (RxM) richt zich op complexe en/of gevoelige onderhoudsscenario’s door de voorspelde machinegezondheid, onderdelen, arbeid en planningen in balans te brengen om optimale acties aan te bevelen en te automatiseren.

| Type | Activatiemechanisme | Kostenefficiëntie |

| Preventief (PM) | Geplande intervallen (bijvoorbeeld tijd of gebruikscycli), ongeacht de conditie van de apparatuur. | Laag. Het kan leiden tot onnodig onderhoud en stilstand. Het verbruikt ongeveer 51% van alle onderhoudsuren, terwijl veel taken weinig bijdragen aan de betrouwbaarheid. Het legt aanzienlijk kapitaal vast in vaste machines. |

| Condition-Based (CBM) | Realtime conditie van apparatuur via sensoren of inspecties. | Gemiddeld. Het vereist een initiële investering in sensoren. Onderhoud wordt alleen uitgevoerd wanneer dat nodig is, voornamelijk op basis van handmatige inspecties en vooraf vastgestelde drempelwaarden. |

| Predictief (PdM) | AI-gestuurde voorspellingen met behulp van Machine Learning, historische gegevens en realtime sensordata. | Hoog. Het kan een initiële investering vereisen, tenzij je kiest voor een allesomvattende en schaalbare oplossing zoals een Predictive Maintenance as a Service-oplossing. Goed uitgevoerde PdM-programma’s leveren 8 tot 12% totale kostenbesparingen op en verminderen de stilstand van faciliteiten met 5 tot 15%. |

| Prescriptive (RxM) | Algoritmische aanbevelingen die worden geactiveerd door gecombineerde voorspellingen van machinegezondheid, beschikbaarheid van onderdelen, personeelscapaciteit en productieschema’s. | Zeer hoog. Het benut PdM-inzichten in combinatie met optimalisatielogica om extra kostenbesparingen te realiseren en stilstand te minimaliseren, ten koste van een hogere integratie-inspanning. |

Zodra je de afzonderlijke strategieën (PM, CBM, PdM, RxM) hebt geëvalueerd ten opzichte van de behoeften van je machines, kan een hoger niveau kader helpen bepalen welke aanpak waar moet worden toegepast.

De volgende beproefde frameworks (RCM, RBM en TBM) kunnen helpen om onderhoudsstrategieën af te stemmen op machinekriticiteit, risico en operationele maturiteit:

- Reliability Centered Maintenance (RCM) maakt gebruik van gestructureerde risicoanalyse (bijvoorbeeld FMEA) om de kriticiteit en faalmodi van elke machine te koppelen aan de meest effectieve onderhoudsaanpak, waarbij PdM alleen wordt ingezet waar het waarde toevoegt en onnodige sensorinvesteringen op apparatuur met lage impact worden vermeden. Zoals onderzoek van McKinsey bevestigt, leveren hybride programma’s die PdM integreren binnen een RCM kader een aanzienlijk hogere ROI op dan standalone implementaties.

- Risk Based Maintenance (RBM) prioriteert machines op basis van de waarschijnlijkheid en de gevolgen van storingen, vaak binnen een RCM programma, om te bepalen waar technieken zoals PdM of CBM als eerste moeten worden toegepast.

- Time Based Maintenance (TBM) plant interventies op vaste kalender of gebruiksintervallen, onafhankelijk van de werkelijke conditie of het risicoprofiel van de machine, waardoor het vooral geschikt is als basisstrategie voor machines met een lage kriticiteit en niet als een op zichzelf staand proactief kader.

Met deze frameworks in gedachten is het aan te raden eenvoudig te beginnen en geleidelijk op te schalen naar volledige Predictive Maintenance. Door een PdM programma gefaseerd in te voeren en te starten met de meest kritische of storingsgevoelige machines, worden de snelste verbeteringen gerealiseerd op het gebied van uptime, kostenefficiëntie en inzet van middelen. Hoewel elke machine in zijn eigen context opereert, blijft PdM de referentie. Andere onderhoudsaanpakken worden alleen toegepast waar voorspellende dekking vandaag een beperkte toegevoegde waarde biedt.

Conditiebewakingstechnieken binnen Predictive Maintenance

Predictive Maintenance vertrouwt op zes kernmethoden voor diagnose om een 360-graden inzicht te bieden in de gezondheid van apparatuur.

Deze methoden stellen onderhoudsteams in staat om problemen te identificeren binnen een breed scala aan mechanische, elektrische en vloeistofsystemen, waardoor tot 75% van potentiële storingen kan worden voorspeld en voorkomen.

- Vibratieanalyse maakt gebruik van spectrale frequentieanalyse om vroege lagerdefecten te detecteren en te identificeren, het belangrijkste faalmechanisme waarop deze techniek uitblinkt, evenals problemen zoals onbalans, uitlijningfouten en speling in roterende apparatuur. Ze is bijzonder effectief bij pompen, motoren, tandwielkasten en ventilatoren, waar subtiele mechanische veranderingen snel kunnen escaleren tot kostbare storingen.

- Infraroodthermografie legt thermische beelden vast om oververhitte componenten, elektrische storingen of isolatieproblemen te identificeren. Deze techniek is bijzonder geschikt voor het monitoren van elektrische panelen, lagers, motoren en schakelinstallaties en kan ook gaslekdetectie ondersteunen wanneer ze is uitgerust met spectraal afgestemde optiek die de infraroodsignaturen van specifieke gassen vastlegt.

- Olieanalyse analyseert smeermiddeleigenschappen om interne slijtage van componenten, verontreiniging van vloeistoffen en afbraak van smering te identificeren. Ze is bijzonder waardevol voor motoren, tandwielkasten, compressoren, hydraulische systemen en turbines, waar veranderingen in de olieconditie vroege waarschuwingssignalen geven van mechanische problemen.

- Ultrasoundanalyse maakt gebruik van hoogfrequente geluidsgolven om wrijving, turbulentie en akoestische afwijkingen te identificeren in onder druk staande of mechanische systemen, zelfs in lawaaierige omgevingen waar andere methoden tekortschieten. Ze is bijzonder effectief voor kleppen, leidingnetwerken, persluchtsystemen, lagers en elektrische componenten, waar lekkages, defecten of ontladingsgebeurtenissen in een vroeg stadium ultrasone signalen produceren voordat ze kritiek worden.

- Motion Magnification maakt gebruik van video gebaseerde analyse om subtiele trillingen en verplaatsingen in machines of constructies te versterken en zichtbaar te maken, waardoor anders onzichtbare bewegingspatronen detecteerbaar worden. Deze techniek is bijzonder nuttig voor leidingsystemen, roterende apparatuur, draagconstructies en funderingen, waar vroege tekenen van instabiliteit, uitlijningsproblemen of resonantie kunnen worden geïdentificeerd voordat ze escaleren.

- Motor Circuit Analysis evalueert de elektrische integriteit van motorwikkelingen en circuits via spannings en stroomsignatuurtests om isolatieafbraak, defecten aan rotorstaven en fase onbalansen te detecteren. Ze is bijzonder waardevol voor motoren, generatoren, transformatoren en andere elektrisch aangedreven systemen in productie, energie en HVAC omgevingen, waar vroege detectie storingen voorkomt en energieverliezen vermindert.

Voordelen van Predictive Maintenance

In tegenstelling tot proactieve onderhoudsstrategieën die vertrouwen op tijd gebaseerde schema’s, past PdM zich dynamisch aan de werkelijke gezondheid van de apparatuur aan.

Predictive Maintenance biedt verschillende voordelen en levert transformerende waarde over drie kerndimensies.

Kostenbesparingen

PdM verlaagt zowel directe als indirecte onderhoudskosten.

PdM voorkomt onnodige interventies en maakt slimmer, gepland onderhoud mogelijk, waardoor het verbruik van reserveonderdelen wordt geminimaliseerd, arbeidsuren worden verminderd, logistiek wordt gestroomlijnd en planning en inzet van middelen worden geoptimaliseerd.

Naast onderhoud helpt PdM ook onverwachte machine-uitval te voorkomen, waardoor de productieoutput wordt beschermd, kwaliteitsproblemen worden verminderd en kostbare verspilling wordt voorkomen, zoals afgekeurde batches in gereguleerde sectoren zoals de farmaceutische industrie.

Gemiddeld verlaagt Predictive Maintenance de onderhoudskosten met ongeveer 25%.

Efficiëntie, levensduur en prestaties

PdM verbetert de operationele continuïteit en verlengt de levensduur van machines.

Predictive Maintenance brengt vroege tekenen van degradatie aan het licht en stimuleert tijdige en gerichte interventies, waardoor de Overall Equipment Effectiveness (OEE) toeneemt, omstel en/of opstarttijden worden verkort, het energieverbruik daalt en de first pass yield verbetert doordat machines binnen strikte prestatietoleranties blijven werken, wat het risico op kwaliteitsdefecten en herwerk vermindert.

Door slijtage aan te pakken voordat deze versnelt, wordt de gemiddelde tijd tussen storingen (MTBF) verlengd, blijft apparatuur binnen de ontwerptoleranties en wordt de prestaties op lange termijn beschermd, zodat machines gedurende hun volledige levensduur een consistente doorvoer en productkwaliteit leveren.

Gemiddeld verlengt Predictive Maintenance de levensduur van machines met 20 tot 40%.

Veiligheid en milieu:

PdM helpt werknemers en het milieu te beschermen.

PdM geeft vroege waarschuwingen die branden, lekken en mechanische storingen helpen voorkomen, waardoor teams de tijd krijgen om interventies efficiënter te plannen en de activiteiten binnen veilige grenzen te houden, naleving van regelgeving te waarborgen en het aantal registreerbare incidenten te verlagen.

Door grondoorzaken aan te pakken voordat ze escaleren, zoals het detecteren van afdichtingsslijtage in sectoren zoals olie en gas, worden veiligheidsprotocollen versterkt, wordt verspilling door kwaliteitsverliezen (schroot, herwerk, producten buiten specificatie) vermeden, de milieuprestaties continu verbeterd en worden doelstellingen op het gebied van Corporate Social Responsibility (CSR) en duurzaamheid ondersteund.

Gemiddeld vermindert Predictive Maintenance de risico’s op het gebied van veiligheid, gezondheid, milieu en kwaliteit met meer dan 10%.

Voorbeelden van PdM in verschillende industrieën

Met Predictive Maintenance ervaren industrieën meer dan alleen een technische upgrade; zij ondergaan een transformatieve verschuiving in de manier waarop zij uptime maximaliseren, prestaties optimaliseren en operationele risico’s beheren.

Hier zijn vier voorbeelden die illustreren hoe PdM waarde creëert; vrijwel elke kapitaalintensieve industrie kan vergelijkbare voordelen behalen.

- Farmaceutische industrie: PdM maakt het mogelijk om subtiele afwijkingen te detecteren in verschillende categorieën apparatuur, zoals HVAC-installaties, bioreactoren, filtratiesystemen, transportsystemen, bottellijnen en tabletpersen, lang voordat zij steriele omstandigheden of productkwaliteit in gevaar brengen. Deze monitoring wordt continu uitgevoerd om kostbare cleanroom-degradaties te voorkomen. PdM waarborgt batchkwaliteit, naleving van regelgeving en ononderbroken productie.

- Food en Beverage: PdM bewaakt transportsystemen, koelinstallaties en bottellijnen en voorkomt mechanische storingen die kunnen leiden tot productbederf, hygiënerisico’s of kostbare stilstand. Het minimaliseert ongeplande storingen die de productiestroom kunnen verstoren en de algehele productiviteit verminderen. Predictive Maintenance helpt veiligheid, efficiëntie en naleving te waarborgen in high speed verwerkingsomgevingen.

- Chemische procesindustrie: PdM signaleert vroege tekenen van afdichtingsslijtage, cavitatie of onvoldoende aanvoer, veranderingen in vibratie, lekkage, vervuiling en oververhitting in kritieke apparatuur zoals centrifugaal en magneetaangedreven pompen, vloeistofring en zuigerpompen, opslagtanks, ventilatoren, schroefcompressoren, draaizuigercompressoren, zuigercompressoren, tandwielkasten en centrifuges. PdM zorgt bovendien voor een stabiele doorvoer en beschermt opbrengst en productiviteit in continue procesomgevingen.

- Windenergie: PdM bewaakt tandwielkasten, hoofdlagers, pitch- en yaw-drive systemen en generatoren ruim voordat defecten escaleren tot kostbare storingen of gedwongen stilstand. Het activeert geplande interventies in plaats van noodoproepen, waardoor kraanmobilisatiekosten en ongeplande sitebezoeken worden verminderd. Predictive Maintenance geeft onderhoudsteams de tijd om de juiste reserveonderdelen vast te leggen, waardoor tekorten of overstock worden vermeden. Daarnaast verhoogt het de beschikbaarheid van turbines, verlengt het de levensduur van de aandrijflijn en verhoogt het de jaarlijkse energieproductie.

Naast deze voorbeelden levert Predictive Maintenance waarde voor alle industrieën, waaronder de automobielindustrie, bouwmaterialen, energie, maritiem en offshore, mijnbouw en winning, olie en gas, pulp en papier en staal.

Een Predictive Maintenance programma implementeren

Het implementeren van Predictive Maintenance vereist een gestructureerde aanpak die is opgebouwd rond kernstappen waarin strategie, technologie en continu leren samenkomen.

Hier volgt een gedetailleerde uitleg van de kernstappen om de implementatie van Predictive Maintenance te begeleiden:

- Evalueer de huidige onderhoudspraktijken en bouw de businesscase op: begin met het auditen van je onderhoudsactiviteiten (processen, schema’s, tools en KPI’s) om inefficiënties en knelpunten bloot te leggen, zoals onverwachte stilstand, overmatig onderhoud of lacunes in naleving.

- Bepaal de scope en prioriteer machines: breng alle apparatuur in kaart en rangschik deze op basis van kriticiteit (impact op veiligheid, productie of naleving), historisch probleemgedrag en bijdrage aan onderhoudskosten. Maak gebruik van methoden zoals kriticiteitsanalyses, bad actor analyses en kostenbenchmarking om je te richten op de machines met de hoogste toegevoegde waarde.

- Analyseer faalmodi en datavereisten: voer voor elke geprioriteerde machine een Data Oriented Failure Analysis (bijvoorbeeld I care DOFA) of een FMEA uit om waarschijnlijke faalmodi en grondoorzaken in kaart te brengen. Identificeer de belangrijkste conditie indicatoren (zoals vibratiesignaturen, temperatuurtendensen en oliepartikel tellingen) die consequent wijzen op elk specifiek type storing. Vertaal deze indicatoren vervolgens naar concrete datavereisten (bemonsteringsfrequenties, sensor nauwkeurigheid en dataretentie) zodat de juiste signalen met de juiste frequentie worden vastgelegd voor effectieve voorspellende modellering.

- Selecteer hardware op basis van een datagedreven faalmodenanalyse: kies sensoren en data acquisitietools die direct aansluiten bij de geïdentificeerde faalmodi. Koppel elke conditie indicator (bijvoorbeeld vibratiefrequentiebanden, temperatuurbereiken, oliepartikel concentraties) aan het juiste type sensor (bijvoorbeeld een Wi-care draadloze vibratiesensor) en de juiste montagemethode. Specificeer vereisten voor:

- Sensorprestaties: meetbereik, resolutie en nauwkeurigheid

- Dataverzameling: bemonsteringsfrequenties, edge processing mogelijkheden en connectiviteit (bedraad, draadloos, gateway protocollen)

- Omgevingsgeschiktheid: beschermingsgraad, temperatuurtolerantie en energiebeperkingen

- Implementeer de hardware en verzamel data: start je PdM programma op een beperkte set pilotmachines of één productielijn. Installeer de sensoren en data acquisitietools volgens de richtlijnen en sitebeperkingen. Stel elke unit in met configuratiecontroles en functionele tests om signaalintegriteit, connectiviteit en tijdstempelsynchronisatie te verifiëren. Richt veilige en betrouwbare datapijplijnen in, zowel edge to cloud als on premise, zodat realtime conditiegegevens naar het analyseplatform stromen. Stel tot slot opslag en dataretentiebeleid vast.

- Ontwikkel voorspellende analyses en prognosemodellen: voer de verzamelde conditiegegevens (historisch en realtime) in analyse software (bijvoorbeeld het I-see platform) of beheerde diensten om anomaliedetectie en prognostische modellen op te bouwen en te trainen, ondersteund door een gedetailleerde uitleg van hoe elke indicator correleert met specifieke faalmodi. Maak gebruik van technieken zoals statistische trendanalyse of machine learning classifiers om vroege waarschuwingssignalen te detecteren en de resterende gebruiksduur te voorspellen. Valideer de modelprestaties continu aan de hand van bekende storingsgebeurtenissen, stel parameters bij en train de modellen opnieuw naarmate nieuwe data binnenkomt.

- Vertaal inzichten naar dynamische onderhoudsworkflows: zet de output van je modellen om in concrete acties door duidelijke drempelwaarden en workflows te definiëren voor elke assetklasse. Integreer je PdM-platform (bijvoorbeeld het I-see open platform) met je CMMS of ERP, zodat automatisch een werkorder wordt gegenereerd wanneer een conditie indicator zijn drempel overschrijdt. Leg responsprotocollen vast (inspectiestappen, klaarzetten van onderdelen en goedkeuringsketens) die zijn afgestemd op de kriticiteit en het risiconiveau van elke machine.

- Voer pilots uit, monitor en verbeter continu: volg belangrijke prestatie indicatoren (MTBF, reductie van ongeplande stilstand, besparingen op onderhoudskosten) ten opzichte van je oorspronkelijke doelstellingen. Gebruik de resultaten van elke voorspellingscyclus om modelparameters te verfijnen en workflows te optimaliseren. Breid het programma geleidelijk uit naar extra machines naarmate de ROI wordt gevalideerd en de processen volwassener worden.

Wil je deskundige ondersteuning om predictief onderhoud effectief te implementeren?

Deze stappen kunnen intern worden uitgevoerd of in samenwerking met een partner zoals I-care. Met een uitgebreide aanbieding die hardware, software en diensten omvat, helpen wij organisaties om PdM efficiënt en effectief te implementeren. Ook na de uitrol blijven wij een langetermijnpartner die teams continu ondersteunt, waardevolle inzichten en geavanceerde technologieën aanbrengt en ervoor zorgt dat je Predictive Maintenance strategie meegroeit met innovatie en best practices binnen de sector.

Databeheer en integratie

Effectieve dataverzameling en databeheer vormen de ruggengraat van elk succesvol Predictive Maintenance programma. De nauwkeurigheid van faalvoorspellingen hangt volledig af van de toegankelijkheid, kwaliteit en consistentie van de data, evenals van de effectiviteit van de signaalverwerking die wordt gebruikt om bruikbare inzichten uit ruwe sensorgegevens te halen.

Sensoren moeten tijdens de productie correct worden gekalibreerd om omstandigheden zoals temperatuur, vibratie en druk nauwkeurig vast te leggen. Betrouwbare conditiemetingen zijn essentieel om ervoor te zorgen dat voorspellende modellen worden gevoed met nauwkeurige en schone gegevens.

Het beheren en integreren van PdM gegevens brengt verschillende uitdagingen met zich mee die bedrijven moeten aanpakken om betrouwbaarheid en schaalbaarheid te waarborgen:

- Datavolume: PdM systemen genereren vaak elke seconde enorme hoeveelheden sensorgegevens.

- Datavariatie: PdM maakt gebruik van zowel gestructureerde gegevens zoals sensorwaarden en onderhoudslogboeken als ongestructureerde gegevens waaronder inspectierapporten of notities van technici uit diverse bronnen.

- Datakwaliteit: Predictieve inzichten zijn slechts zo betrouwbaar als de gegevens waarop ze zijn gebaseerd.

- Datalatentie: Voorspellingen zijn alleen effectief wanneer ze tijdig worden geleverd om actie mogelijk te maken.

Aan deze complexiteit wordt nog de noodzaak van naadloze dataintegratie toegevoegd. Een PdM programma moet inputs van en naar meerdere gefragmenteerde bronnen consolideren en op elkaar afstemmen zoals:

- IoT sensoren die op kritieke machines zijn gemonteerd en waar nodig edge devices die in de nabijheid zijn geïnstalleerd.

- Cloudinfrastructuur voor realtime analyse en schaalbare datapijplijnen.

- Third-party dataplatformen waaronder door externe OEM’s aangeboden condition monitoring portals en via API verbonden betrouwbaarheidsdatabanken.

- Legacysystemen waaronder ERP, Computerized Maintenance Management System (CMMS) of Enterprise Asset Management platforms (EAM).

Klaar om een predictief onderhoudsecosysteem op te bouwen dat écht schaalbaar is?

Bij I-care helpen we bedrijven deze complexiteit te beheersen. Onze experts bieden end-to-end ondersteuning op het gebied van databeheer, systeemintegratie en standaardisatie van industrieel databeheer. Wij helpen u een PdM ecosysteem op te bouwen dat een next generation ready concept belichaamt en de nieuwste onderhoudstechnologie en innovaties integreert om technisch robuust, schaalbaar en betrouwbaar te blijven.

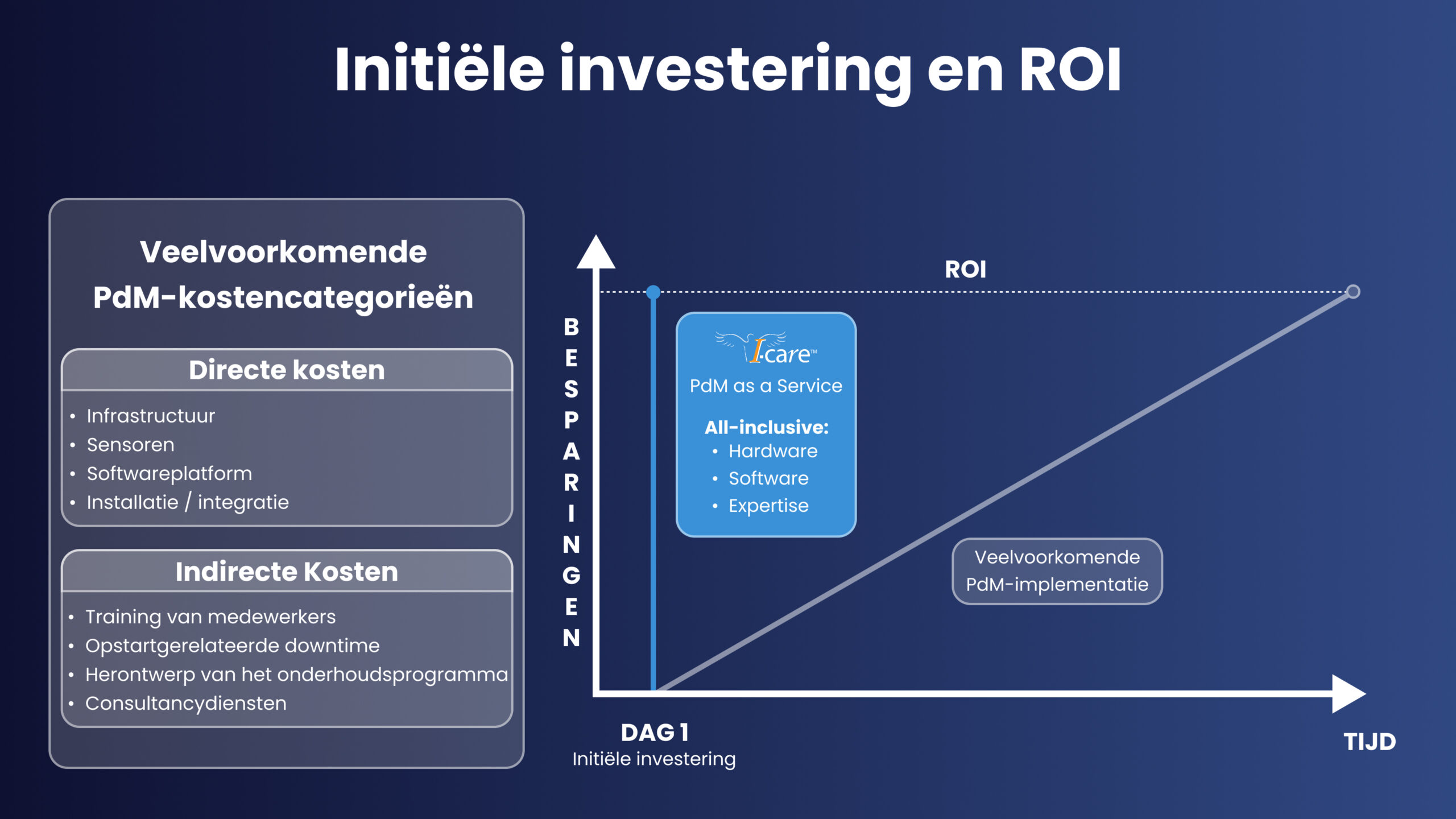

Initiële investering en ROI

Het implementeren van een Predictive Maintenance programma kan aanzienlijke investeringen vereisen in hardware, software, infrastructuur en personeel. Typische kostencategorieën omvatten:

- Voorafgaande kosten: Sensoren, softwareplatform, infrastructuur en installatie of integratiediensten.

- Indirecte kosten: Opleiding van medewerkers, herontwerp van het onderhoudsprogramma, tijdelijke stilstand tijdens de implementatie en externe consultancy of expertise.

Hoewel de initiële kosten aanzienlijk kunnen lijken, kunnen ze worden beperkt door apparatuur te leasen, gebruik te maken van schaalbare cloudgebaseerde analyse software, modulaire trainingsprogramma’s te selecteren of zich te abonneren op Predictive Maintenance as a Service bundels die sensoren, software en deskundige analyse omvatten tegen een lage maandelijkse vergoeding.

Predictive Maintenance is niet alleen een operationele kost; het is een strategische investering. Met de juiste planning en uitvoering levert PdM duurzame voordelen op het gebied van betrouwbaarheid, efficiëntie en operationele prestaties.

Wil je alle voordelen van predictief onderhoud zonder de voorafgaande kosten?

Bij I-care laten we de prijs niet in de weg staan van de kracht van Predictive Maintenance. Daarom hebben we Predictive Maintenance as a Service ontwikkeld, ons servicemodel dat kapitaalinvesteringen omzeilt, vanaf dag één ROI oplevert en meegroeit volgens uw behoeften. Voor één vaste maandelijkse vergoeding per sensor krijgt u een allesomvattende oplossing die hardware, software en expertise naadloos integreert. Wij installeren, onderhouden en upgraden alles continu, zodat u geniet van maximale uptime en actiegerichte inzichten die de opbrengst over al uw sites verhogen.

Vereisten op het gebied van technische expertise

Het implementeren en beheren van een Predictive Maintenance programma draait niet alleen om het hebben van de juiste tools maar ook om het beschikken over de juiste mensen.

Het succes van PdM hangt af van gespecialiseerde technische expertise en vereist multidisciplinaire kennis die onderhoud, analyse en IT systemen met elkaar verbindt.

Om deze uiteenlopende vaardigheden te dekken combineren de meest succesvolle PdM programma’s vier complementaire rollen:

- Onderhoudstechnici en ingenieurs (bijvoorbeeld trillingen, thermografie, ultrasoon): Zij installeren sensoren, voeren diagnoses uit en voeren onderhoudsinterventies uit.

- IT/OT integratiespecialisten: Zij zetten veilige connectiviteit op en onderhouden deze tussen sensoren, edge devices, softwareplatformen en enterprisesystemen en zorgen zo voor een betrouwbare datastroom.

- Data scientists of analisten: Zij verwerken en analyseren ruwe gegevens over de conditie van machines, halen patronen eruit, detecteren vroege waarschuwingssignalen en voorspellen potentiële storingen met behulp van geavanceerde analyse en machine learning modellen.

- Reliability engineers: Zij interpreteren inzichten uit conditiebewaking en storingsgegevens om relevante faalmechanismen te identificeren en machinestrategieën hierop aan te passen. Hun rol is het optimaliseren van onderhoudsplannen, het verbeteren van machineprestaties en het verminderen van operationele risico’s.

Klaar om je predictief onderhoudsprogramma op gang te brengen met deskundige ondersteuning?

Bij I-care begrijpen we dat veel bedrijven niet over al deze middelen in huis beschikken. Onze teams combineren diepgaande technische expertise met geavanceerde tools en platformen om vaardigheids en apparatuurtekorten te overbruggen en uw PdM implementatie te versnellen. Of het nu gaat om conditiebewaking, data analyse of IT OT integratie wij helpen u bij het opzetten van een hoogwaardig Predictive Maintenance programma.

De toekomst van Predictive Maintenance

AI en Machine Learning

Artificial Intelligence (AI) en Machine Learning (ML) transformeren Predictive Maintenance door geavanceerde computationele methoden toe te passen om enorme datasets te analyseren, verborgen patronen te identificeren en zeer nauwkeurige voorspellingen te doen over de conditie van machines.

Machine learning algoritmen leren continu van historische en realtime gegevens om patronen en evoluerende trends te identificeren en hun voorspellingen in de loop van de tijd te verfijnen. Naarmate zij meer informatie verwerken worden zij steeds effectiever in het herkennen van afwijkingen, het voorspellen van potentiële storingen en het aanbevelen of zelfs automatiseren van de juiste onderhoudsacties.

Deze evolutie van PdM wordt aangeduid als Prescriptive Maintenance waarbij AI niet alleen voorspelt wat mogelijk zal falen maar ook aanbeveelt hoe en wanneer te handelen.

Enkele voorbeelden van AI in PdM:

- Anomaliedetectie: AI signaleert afwijkingen van normaal machinegedrag die wijzen op een mogelijke storing.

- Voorspelling van de resterende levensduur RUL: AI modellen voorspellen hoe lang een component nog kan functioneren voordat deze faalt.

- Classificatie van faalmechanismen: Classificatie algoritmen bepalen de waarschijnlijke oorzaken achter afwijkende patronen en labelen het type probleem

- Optimalisatie van onderhoudsacties: Reinforcement learning of decision tree modellen stellen de meest kosteneffectieve onderhoudsactie voor.

- Multisensorcorrelatie: AI combineert signalen van meerdere sensoren zoals trillingen, temperatuur en druk om afwijkingen te contextualiseren en foutlokalisatie te ondersteunen.

Klaar om je onderhoud toekomstbestendig te maken met AI-gedreven predictieve inzichten?

Bij I-care combineren we geavanceerde Artificial Intelligence met diepgaande domeinexpertise zoals farmaceutische industrie, Food en Beverage, windenergie en chemische processen om ruwe machinegegevens om te zetten in duidelijke en actiegerichte inzichten. Onze AI analyseert continu historische en realtime signalen om afwijkingen te detecteren, storingen te voorspellen en tijdige acties aan te bevelen waardoor uw team kan overstappen van reactieve herstellingen naar Predictive Maintenance.

Gebouwd als open en interoperabele software koppelt ons Predictive Maintenance platform moeiteloos met uw bestaande systemen zoals CMMS, ERP en andere enterprisesystemen waardoor connectiviteit ontstaat over machines, technologieën en teams heen. Wij produceren onze eigen Wi-care™ draadloze sensoren en bieden zo een volledig geïntegreerde end to end oplossing. Ondersteund door duizenden klanten in alle sectoren brengen wij een bewezen wereldwijd playbook. Of u nu opschaalt over meerdere sites of net begint I care levert de middelen en intelligentie die u nodig heeft om uw onderhoudsstrategie toekomstbestendig te maken.

IoT en Industrie 4.0

Het Internet of Things (IoT) verwijst naar een netwerk van onderling verbonden fysieke apparaten die zijn uitgerust met sensoren, software en connectiviteit, waardoor zij realtime gegevens kunnen verzamelen, uitwisselen en erop kunnen handelen.

In de context van Predictive Maintenance speelt IoT een fundamentele rol door het mogelijk maken van:

- Realtime monitoring van machines via slimme sensoren die trillingen, temperatuur, druk en andere belangrijke indicatoren detecteren.

- Verbeterde connectiviteit tussen machines, besturingssystemen en onderhoudsplatformen voor een naadloze datastroom.

- Cloudgebaseerde opslag die tijdige analyse, vroege waarschuwingen en snellere besluitvorming mogelijk maakt.

- Monitoring en besturing op afstand waardoor onderhoudsteams de conditie van machines vanaf elke locatie kunnen opvolgen en erop kunnen reageren.

Deze IoT mogelijkheden vormen het fundamentele zenuwstelsel van Industrie 4.0. Door continu rijke conditiegebaseerde gegevens aan edge compute en of gecentraliseerde platformen te leveren maken zij de volgende generatie industriële operaties mogelijk.

Industrie 4.0 vertegenwoordigt de vierde industriële revolutie en integreert cyberfysische systemen, automatisering, cloud computing en data analyse om intelligente onderhoudsomgevingen en zelfoptimaliserende productieomgevingen te creëren.

Predictive Maintenance is een belangrijke pijler binnen het Industrie 4.0 kader en de mogelijkheden ervan worden aanzienlijk versterkt door:

- Naadloze integratie in bredere smart factories en verbonden ecosystemen waar PdM samenwerkt met Enterprise Resource Planning (ERP), Manufacturing Execution System (MES) en andere enterprisesystemen.

- Het gebruik van edge computing, cloud computing en big data analyse om sensorgegevens sneller te verwerken en diepere operationele inzichten te genereren.

- Geautomatiseerde onderhoudsbesluitvorming aangestuurd door AI platformen die storingen voorspellen en autonoom corrigerende acties aanbevelen of activeren.

Naarmate IoT en Industrie 4.0 technologieën zich verder ontwikkelen profiteert Predictive Maintenance van voortdurende vooruitgang en wordt het nauwkeuriger, schaalbaarder en beter geïntegreerd waardoor de basis wordt gelegd voor echt autonoom en intelligent machinebeheer.