Przez dziesięciolecia śrubokręt przyłożony do ucha był jedynym „czujnikiem”, jakim technicy posługiwali się do wykrywania zużytych łożysk. Dziś trójosiowe akcelerometry zrewolucjonizowały to podejście, umożliwiając analizę widma wysokiej rozdzielczości i identyfikację problemów mechanicznych na wiele tygodni przed kosztowną awarią.

To pokazuje ewolucję od tradycyjnych „sztuczek” do zaawansowanych praktyk konserwacyjnych, podkreślając znaczenie predykcyjnego utrzymania ruchu (PdM), które opiera się na precyzyjnych ocenach w celu wykrycia problemów zanim przekształcą się one w poważne usterki.

Analiza drgań w ramach rozwiązań predykcyjnego utrzymania ruchu jest dominującą techniką monitorowania stanu technicznego maszyn, wykorzystywaną do wczesnego wykrywania oznak zużycia i defektów mechanicznych poprzez analizę wzorców drgań. Jako kluczowy element usług predykcyjnego utrzymania ruchu, umożliwia wykrycie problemów na długo przed ich faktyczną awarią, znacząco redukując nieplanowane przestoje i optymalizując działania konserwacyjne.

Dostarczając dane drganiowe w czasie rzeczywistym, zebrane za pomocą bezprzewodowych czujników drgań, analiza drgań uzupełnia inne techniki monitorowania stanu technicznego, wzmacnia analizę danych, wspiera podejmowanie decyzji w obszarze utrzymania ruchu i wspomaga dbałość o długoterminowy stan techniczny maszyn poprzez lepsze planowanie zleceń serwisowych.

Ten artykuł to przewodnik po analizie drgań: opisuje jej proces, niezbędne narzędzia i integrację z platformą predykcyjnego utrzymania ruchu. Dodatkowo omawia typowe usterki wykrywane dzięki analizie drgań, urządzenia, które są monitorowane, oraz dlaczego technika ta jest kluczowym elementem strategii PdM. Zawiera również przykłady zastosowań i praktyczne korzyści wynikające z wdrożenia tej metody w różnych branżach.

Spis treści

Czym jest analiza drgań?

Analiza drgań to potężna, nieinwazyjna technika monitorowania stanu technicznego maszyn, służąca do wykrywania anomalii mechanicznych poprzez pomiar i analizę sygnałów drganiowych, w tym przebiegów czasowych i widm w dziedzinie częstotliwości, generowanych przez maszyny obrotowe lub posuwisto-zwrotne w trakcie pracy.

Metoda ta jest szeroko stosowana w predykcyjnym utrzymaniu ruchu, obok innych technik monitorowania stanu, takich jak: termografia podczerwieni, analiza oleju, analiza ultradźwiękowa, powiększenie ruchu (Motion Magnification) oraz analiza obwodów silników.

Sprzęt przemysłowy w naturalny sposób wibruje, jednak problemy mechaniczne, takie jak niewyważenie, niewspółosiowość, uszkodzenia łożysk czy zużycie przekładni, powodują wyraźne zmiany w tych wzorcach drgań.

W ramach predykcyjnego utrzymania ruchu technicy przeprowadzają monitorowanie drgań przy użyciu specjalistycznych czujników (przenośnych lub montowanych na stałe), aby wykrywać pojawiające się usterki na długo przed tym, jak wpłyną one na stan maszyny lub doprowadzą do awarii i przestojów.

Co ma na celu wykrywać analiza drgań?

Analiza drgań wykrywa szeroki zakres anomalii mechanicznych, które zagrażają kondycji maszyn i ogólnej wydajności operacyjnej. Są to wczesne wskaźniki potencjalnych awarii, umożliwiające wcześniejszą interwencję i skuteczniejsze działania konserwacyjne. Kluczową zaletą jest identyfikacja tych problemów na podstawie nietypowych sygnałów drgań w widmach częstotliwości lub przebiegach czasowych — zanim dojdzie do awarii.

Każdy tryb uszkodzenia generuje charakterystyczny wzorzec drgań, często widoczny jako dominujące piki, szeregi harmoniczne lub pasma boczne w widmie. Wzorce te działają jak odciski palców problemów mechanicznych, umożliwiając diagnozę i analizę trendów w czasie.

Za każdym sygnałem drganiowym stoi zjawisko fizyczne: niewyważenie powoduje siły odśrodkowe, niewspółosiowość wprowadza cykliczne naprężenia, a wady łożysk lub przekładni generują charakterystyczne częstotliwości uszkodzeń. Rezonans strukturalny wzmacnia amplitudy drgań.

W ramach predykcyjnego utrzymania ruchu technicy przeprowadzają monitorowanie drgań przy użyciu specjalistycznych czujników (przenośnych lub montowanych), aby wcześnie wykrywać rozwijające się usterki — zanim wpłyną one na stan maszyny lub doprowadzą do awarii czy przestoju.

Konkretne typy uszkodzeń wykrywane przez analizę drgań:

- Niewyważenie: Dominujący pik przy 1x prędkości obrotowej wału, wskazujący na problemy z rozkładem masy (np. wirniki, wentylatory, wiry pomp).

- Niewspółosiowość: Drgania przy 1x i 2x prędkości wału, często z podwyższonymi składowymi osiowymi — sugeruje niewspółosiowość kątową lub równoległą.

- Uszkodzenia łożysk: Wzorce wysokoczęstotliwościowe przy charakterystycznych częstotliwościach defektów (BPFO, BPFI, BSF, FTF), związane ze zmęczeniem elementów tocznych lub łuszczeniem się powierzchni.

- Luz: Niesinusoidalne przebiegi i wielokrotne harmoniczne (3x, 4x, 5x), wskazujące na luz mechaniczny lub niedostateczne zamocowanie.

- Wady przekładni: Pasma boczne wokół częstotliwości zazębiania lub zmiany amplitudy, odzwierciedlające zużycie zębów, wżery lub mimośrodowość.

- Rezonans: Wzmocnione drgania przy częstotliwościach własnych elementów lub konstrukcji, zależne zazwyczaj od obciążenia lub prędkości.

- Uszkodzenia prętów wirnika (w silnikach indukcyjnych): Pasma boczne przy częstotliwości przejścia biegunów w widmie — sygnał złamanych lub pękniętych prętów wirnika.

Które maszyny są zazwyczaj monitorowane za pomocą analizy drgań?

W praktyce analiza drgań stosowana jest w szerokim zakresie do urządzeń obrotowych i posuwisto-zwrotnych w środowiskach przemysłowych i produkcyjnych. Jej skuteczność jest szczególnie widoczna przy monitorowaniu maszyn krytycznych dla procesu.

Nawet drobne zmiany w sygnaturach drgań mogą ujawnić rozwijające się problemy, umożliwiając zespołom utrzymania ruchu podjęcie działań zanim ucierpi wydajność, bezpieczeństwo lub efektywność. W przypadku urządzeń posuwisto-zwrotnych analiza ta wymaga szczególnej uwagi względem częstotliwości pasożytniczych, wtórnych komponentów drgań generowanych przez uderzenia lub rezonanse konstrukcyjne, które mogą maskować lub zniekształcać rzeczywiste wskaźniki uszkodzeń, jeśli nie zostaną odpowiednio przefiltrowane lub zinterpretowane.

Typowe maszyny monitorowane za pomocą analizy drgań:

- Pompy

- Silniki elektryczne

- Przekładnie

- Turbiny

- Wentylatory i dmuchawy

- Przenośniki

- Mieszadła

Jak działa analiza drgań?

Analiza drgań to systematyczny proces, który obejmuje następujące pięć szczegółowych etapów:

- Instalacja: czujniki trasowe lub montowane na stałe

- Zbieranie danych: pomiar sygnałów drgań (amplituda i częstotliwość) w kluczowych punktach, takich jak łożyska i obudowy

- Przekształcenie danych: z wykorzystaniem FFT (szybkiej transformacji Fouriera) i zaawansowanej analizy

- Porównanie z wzorcem: analiza porównawcza z referencyjnymi sygnaturami w tych samych warunkach pracy

- Mapowanie sygnatur usterek: z wykorzystaniem bibliotek częstotliwości i odniesienia do prędkości obrotowej (RPM)

Krok 1: Tryby wdrożenia

Analiza drgań może być wdrażana w trybie pomiarów trasowych lub poprzez czujniki montowane na maszynach — w zależności od krytyczności urządzenia, dostępności i pożądanej częstotliwości monitorowania.

- Tryb trasowy: technicy używają urządzeń przenośnych lub ręcznych, aby okresowo zbierać dane drganiowe według ustalonych tras inspekcyjnych. Ten tryb sprawdza się tam, gdzie wystarczą okresowe kontrole, a ciągłe monitorowanie nie wnosi dodatkowej wartości. To nadal opłacalna opcja pozwalająca wykrywać rozwijające się usterki według harmonogramu, choć wymaga przeszkolonego personelu i regularnego planowania tras.

- Tryb z czujnikami montowanymi: wykorzystuje przewodowe lub bezprzewodowe czujniki IoT trwale zainstalowane na urządzeniach. Czujniki te zapewniają ciągłe, zautomatyzowane monitorowanie drgań w czasie rzeczywistym, co czyni tę metodę idealną dla urządzeń zdalnych, krytycznych lub szybkoobrotowych, gdzie wczesne wykrycie usterek pozwala uniknąć nieplanowanych przestojów. Po podłączeniu do platformy Predykcyjnego Utrzymania Ruchu, czujniki umożliwiają natychmiastowe wykrycie usterek, alerty oraz analizę trendów. Dzięki naszemu modelowi Predictive Maintenance as a Service, ciągłe monitorowanie nie jest już zarezerwowane wyłącznie dla zasobów krytycznych. To podejście abonamentowe sprawia, że stałe monitorowanie drgań staje się dostępne i opłacalne także dla maszyn półkrytycznych i mniej krytycznych, eliminując potrzebę ręcznych tras i zapewniając wczesne wykrycie usterek oraz szybsze podejmowanie decyzji.

Krok 2: Zbieranie danych

Zbierane dane drganiowe zazwyczaj obejmują amplitudę, częstotliwość, a czasem również informację o fazie. Czujniki rejestrują dane w trzech osiach (X, Y, Z) dla pełnej analizy ruchu.

Czujniki są strategicznie rozmieszczane w kluczowych punktach urządzeń, takich jak łożyska, obudowy czy przekładnie, aby skutecznie wykrywać potencjalne problemy mechaniczne.

Krok 3: Przekształcanie danych

Przed przekształceniem dane surowe zazwyczaj są filtrowane w celu usunięcia zakłóceń i poprawy przejrzystości sygnału. Ten krok zapewnia dokładność i niezawodność dalszej analizy poprzez redukcję szumów i uwidocznienie istotnych wzorców związanych z warunkami mechanicznymi.

Następnie przefiltrowane dane drganiowe (przebieg czasowy) są przekształcane z dziedziny czasu do dziedziny częstotliwości przy użyciu Szybkiej Transformacji Fouriera (FFT) — jednego z kluczowych procesów umożliwiających przekształcenie surowego sygnału w użyteczne informacje. Przekształcenie to ujawnia amplitudy drgań przy różnych częstotliwościach dyskretnych, umożliwiając analitykom identyfikację charakterystycznych wzorców drgań powiązanych z określonymi usterkami mechanicznymi.

W bardziej zaawansowanych zastosowaniach można wykorzystać techniki takie jak analiza kopertowa. Analiza kopertowa izoluje modulacje w sygnałach drgań, dzięki czemu jest szczególnie skuteczna w wykrywaniu subtelnych uszkodzeń łożysk lub przekładni, które mogą być niewidoczne dla tradycyjnych metod. Z kolei transformaty falkowe oferują zwiększoną czułość na defekty o charakterze przejściowym lub zmiennym w czasie, przewyższając w tym zakresie klasyczne podejścia FFT. Razem te metody tworzą zaawansowane formy analizy danych drganiowych i uzupełniają podstawową analizę FFT poprzez zwiększenie dokładności monitorowania i diagnostyki stanu technicznego w ramach strategii predykcyjnego utrzymania ruchu.

Krok 4: Porównanie z bazową sygnaturą drgań

Aktualne dane drganiowe — zebrane na żywo lub w ramach inspekcji — są systematycznie porównywane z bazową sygnaturą reprezentującą znany, zdrowy stan danego urządzenia. Zazwyczaj zespoły utrzymania ruchu tworzą takie bazowe sygnatury podczas uruchomienia maszyny lub w warunkach optymalnej pracy, co stanowi punkt odniesienia do długofalowego monitorowania stanu maszyny.

Głównym celem porównania jest wykrycie nowych pików częstotliwości, zmian istniejących częstotliwości lub wzrostów amplitudy, które wskazują na odchylenia od normalnego zachowania maszyny. Wczesne wykrycie takich zmian pozwala zespołom konserwacyjnym proaktywnie reagować na rozwijające się problemy mechaniczne zanim staną się krytyczne.

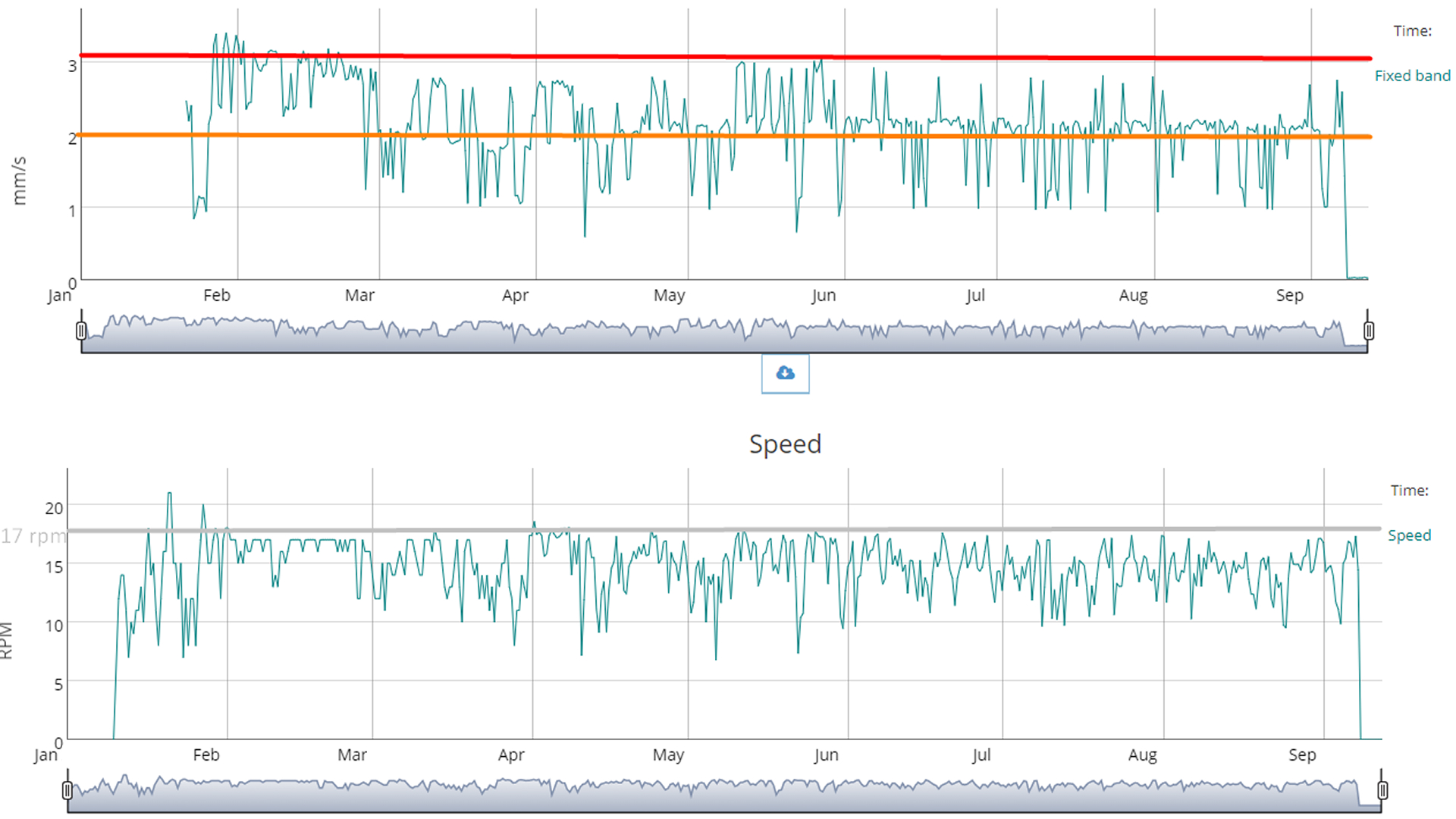

Aby porównanie było trafne i wiarygodne, warunki operacyjne, w jakich zebrano dane bazowe i bieżące, muszą być zbliżone — dotyczy to m.in. prędkości obrotowej, obciążenia, temperatury i środowiska pracy. Różnice w tych parametrach mogą znacząco zaburzyć trafność diagnozy.

Zaawansowane systemy monitorowania drgań dodatkowo zwiększają dokładność porównań poprzez zastosowanie uczenia maszynowego i modelowania statystycznego. Technologie te dogłębnie analizują widma częstotliwości względem danych bazowych, dynamicznie dostosowując sygnatury w czasie. Dzięki ciągłemu dostosowaniu do zmieniających się warunków pracy i wzorców zachowania urządzeń, systemy oparte na AI zapewniają coraz precyzyjniejsze wykrywanie usterek i trafność predykcji.

Krok 5: Mapowanie sygnatur usterek

Po wygenerowaniu widma drgań w dziedzinie częstotliwości (ang. frequency spectrum), analizowane są konkretne piki w celu identyfikacji potencjalnych usterek mechanicznych. Każdy typ defektu generuje charakterystyczny wzorzec częstotliwości — tzw. sygnaturę usterki — wynikającą z określonych interakcji fizycznych wewnątrz maszyny.

W analizie drgań typowe sygnatury usterek obejmują:

- BPFO (Ball Pass Frequency Outer race) – wskazuje na uszkodzenie bieżni zewnętrznej łożyska.

- BPFI (Ball Pass Frequency Inner race) – wskazuje na uszkodzenie bieżni wewnętrznej.

- FTF (Fundamental Train Frequency) – wskazuje na luz lub niestabilność koszyka łożyska.

- BSF (Ball Spin Frequency) – wskazuje na uszkodzenia elementów tocznych (kulek lub wałeczków).

- Pasma boczne wokół częstotliwości zazębiania przekładni – wskazują na zużycie zębów, niewspółosiowość lub mimośrodowość.

- Dominujący pik przy 1x RPM wału – wskazuje na niewyważenie, natomiast składowe 2x lub 3x RPM często oznaczają niewspółosiowość lub luzy. Ważne: analiza drgań nie mierzy bezpośrednio prędkości obrotowej (RPM). RPM jest zazwyczaj mierzona zewnętrznie za pomocą tachometrów, enkoderów lub czujników laserowych. Znajomość dokładnej wartości RPM ma kluczowe znaczenie dla prawidłowej interpretacji widma drgań, ponieważ wiele częstotliwości uszkodzeń wyrażana jest jako wielokrotność prędkości obrotowej wału (np. 1x, 2x RPM). Przykład: pik częstotliwości przy 60 Hz, odpowiadający 1x prędkości wału, jednoznacznie wskazuje na niewyważenie. Zatem RPM pełni rolę wartości odniesienia, a nie jest bezpośrednio wyprowadzane z danych drganiowych.

Wyszkoleni analitycy lub zautomatyzowane systemy diagnostyczne systematycznie porównują zidentyfikowane piki częstotliwości z bazami danych częstotliwości uszkodzeń, dopasowanymi do geometrii i warunków pracy maszyny. To podejście systemowe ułatwia dokładną identyfikację usterek oraz szybką reakcję naprawczą.

Jakie narzędzia są wykorzystywane w analizie drgań?

Analiza drgań opiera się na dwóch kategoriach narzędzi: sprzęcie, który rejestruje sygnały drganiowe z maszyn wirujących, oraz oprogramowaniu, które przetwarza, przekształca i interpretuje te sygnały w celu uzyskania diagnozy możliwej do wdrożenia.

Sprzęt (Hardware Tools)

- Przenośne rejestratory danych (Portable Data Collectors): Wytrzymałe urządzenia ręczne wykorzystywane podczas inspekcji trasowych do zbierania surowych danych drganiowych w z góry określonych punktach pomiarowych. Umożliwiają szybkie pozyskiwanie danych i są zazwyczaj używane przez techników podczas rutynowych obchodów.

- Ręczne analizatory drgań (Handheld Vibration Analyzers): Przenośne przyrządy z wbudowanym przetwarzaniem danych, umożliwiające analizę FFT w czasie rzeczywistym, wizualizację przebiegów i wstępną diagnostykę bezpośrednio przy maszynie. Idealne do szybkiej analizy i diagnozy prowadzonej przez wyszkolonych analityków.

- Czujniki drgań montowane na stałe (Mounted Vibration Sensors): Trwale zainstalowane przewodowe lub bezprzewodowe czujniki umożliwiające ciągły lub okresowy monitoring. Rejestrują drgania w trzech osiach (często również temperaturę), przesyłają dane do platform PdM i wspierają wczesne wykrywanie usterek na urządzeniach krytycznych, zdalnych lub trudno dostępnych.

Oprogramowanie (Software Tools)

- Oprogramowanie do analizy drgań (Vibration Analysis Software): Zaawansowane platformy wykorzystywane do przetwarzania, analizy trendów i interpretacji danych drganiowych. Umożliwiają tworzenie widm FFT, analizę przebiegów czasowych, analizę kopertową oraz inne widoki diagnostyczne, wspierając precyzyjne wykrywanie usterek, porównania z sygnaturą bazową i długoterminowe śledzenie stanu technicznego maszyn w ramach programu predykcyjnego utrzymania ruchu.

Jak analiza drgań integruje się z platformą predykcyjnego utrzymania ruchu?

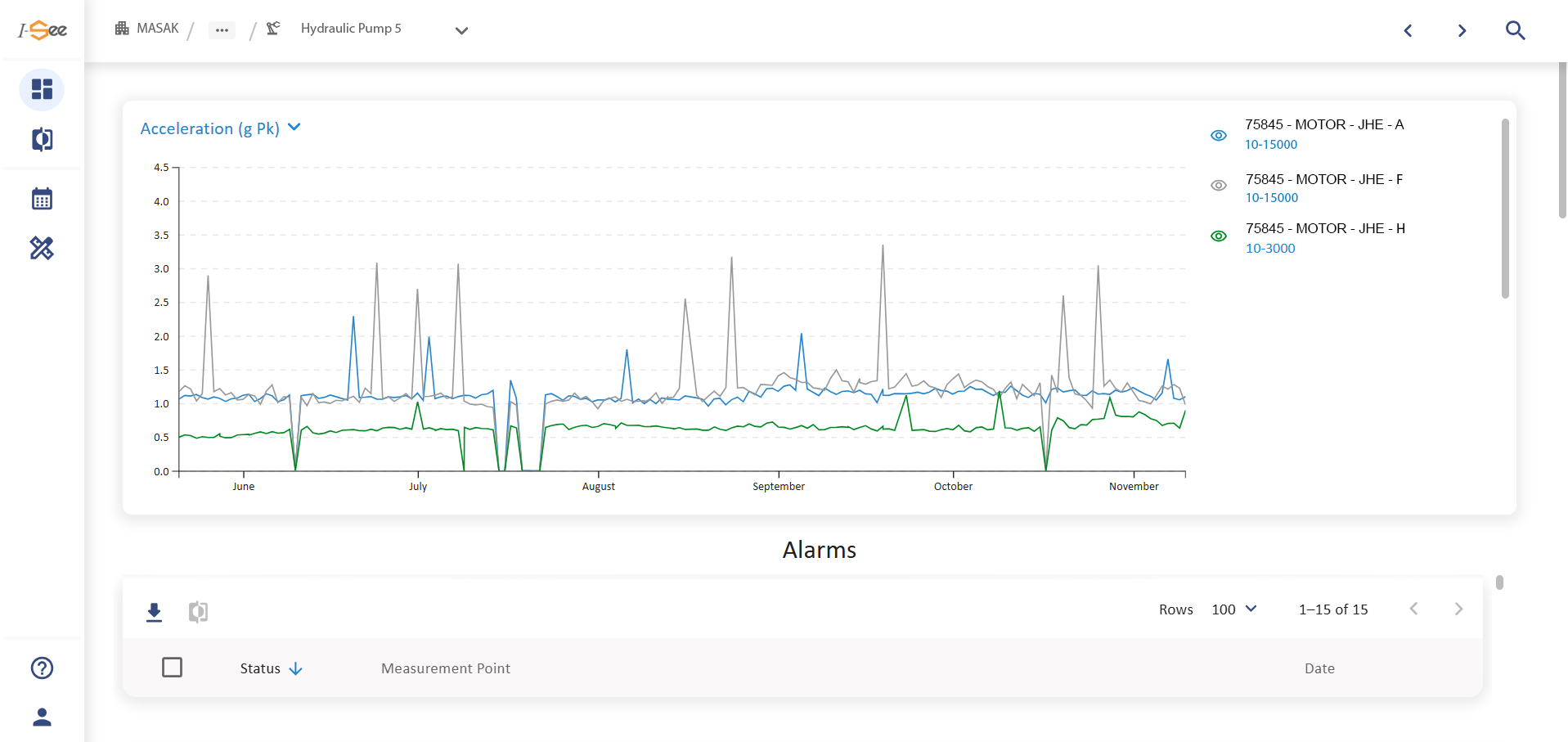

W ekosystemie predykcyjnego utrzymania ruchu dane drganiowe — zebrane za pomocą czujników bezprzewodowych, ręcznych analizatorów lub przenośnych rejestratorów danych — są centralizowane na platformie PdM (np. oprogramowanie I-see).

Platforma przetwarza zarówno dane offline, jak i online: pomiary trasowe są przesyłane do dalszego przetwarzania i zaawansowanej diagnostyki, natomiast systemy online przesyłają ciągłe strumienie widm i przebiegów do analizy w czasie rzeczywistym. To zintegrowane środowisko umożliwia analitykom i algorytmom automatycznym pracę na tych samych zestawach danych — analizując trendy, dopasowując progi alarmowe, weryfikując alerty i potwierdzając przyczyny usterek.

Po przesłaniu dane są normalizowane i automatycznie oznaczane metadanymi dotyczącymi maszyny. Następnie platforma wykonuje szereg automatycznych analiz, w tym:

- Wykresowanie trendów drgań maszyny na tle wartości bazowych, aby wykryć stopniową degradację.

- Uruchamianie algorytmów wykrywających anomalie lub modeli AI/ML, które sygnalizują nagłe odchylenia lub rozwijające się wzorce usterek.

- Automatyczna klasyfikacja typów usterek (niewyważenie, niewspółosiowość, zużycie łożysk, luz), monitorowanie stanu maszyny i szacowanie pozostałego czasu eksploatacji (RUL).

- Wyzwalanie alertów, gdy zostaną przekroczone progi zdefiniowane przez użytkownika lub naruszone reguły odchyleń od wartości bazowych.

- Sugestie dotyczące zleceń prac — tworzenie ich w systemach CMMS, EAM lub ERP w celu nadania priorytetów dalszym działaniom i harmonogramowi zadań, zwiększając ogólną efektywność zarządzania utrzymaniem ruchu i zapewniając wykonanie działań we właściwym czasie.

Jakie są zalety analizy drgań?

Poprzez wykrywanie niewidocznych wcześniej anomalii mechanicznych — szybko i precyzyjnie — analiza drgań wyróżnia się dzięki czterem kluczowym zaletom.

Możliwość identyfikacji szerokiego zakresu usterek na podstawie unikalnych sygnatur drgań. Każdy typ defektu, np. zużycie łożysk, niewyważenie, niewspółosiowość, uszkodzenia zębów kół czy luzy, generuje charakterystyczny wzorzec częstotliwości. Poprzez ich interpretację, zespoły utrzymania ruchu mogą z dużą precyzją zlokalizować i przewidzieć usterki na długo przed ich eskalacją, co przekłada się na większą dostępność maszyn i wyższą jakość produkcji.

Kolejną kluczową zaletą analizy drgań jest bogactwo danych diagnostycznych.

W przeciwieństwie do wielu innych technik monitorowania stanu, które opierają się na pojedynczych wskaźnikach, monitorowanie drgań dostarcza dane wielowymiarowe, takie jak widma częstotliwości, przebiegi czasowe i kąty fazowe, tworząc pełny obraz dynamicznego zachowania maszyny.

To bogactwo informacji pozwala zespołom utrzymania ruchu z dużą precyzją identyfikować przyczyny nieprawidłowych drgań i podejmować ukierunkowane działania, takie jak wyważanie dynamiczne, korekta osiowości czy zmiany konstrukcyjne.

Dzięki temu analiza drgań nie tylko zapobiega nieoczekiwanym awariom, ale także wydłuża żywotność urządzeń, poprawia ich kondycję i wydajność, a także generuje oszczędności kosztowe dzięki trafniejszym decyzjom i lepszemu planowaniu konserwacji.

Technika ta jest również szczególnie skuteczna dla szybkoobrotowych maszyn, takich jak turbiny, silniki, pompy czy przekładnie.

Te zasoby są wyjątkowo wrażliwe na dynamiczne niewyważenia i nawet niewielkie odchylenia mogą szybko się nasilić.

Podczas gdy inne metody monitorowania mogą przeoczyć wczesne sygnały ostrzegawcze, analiza drgań zapewnia niezbędną czułość do ich wykrycia i działania zanim problem się rozwinie.

Wreszcie, analiza drgań jako jedna z nielicznych wykrywa rezonans strukturalny (pobudzenie przy częstotliwości własnej) — zjawisko, w którym maszyna lub element konstrukcyjny wzmacnia drgania. Takie warunki są subtelne, niebezpieczne i rzadko widoczne dla innych metod monitorowania, dlatego analiza drgań staje się niezbędna dla złożonych układów pracujących przy zmiennych prędkościach i obciążeniach.

Bezpośrednio przyczynia się do zmniejszenia przestojów, umożliwiając wcześniejsze wykrycie degradacji.

A co, jeśli można by było zapobiec awarii?

Niewyważenie, niewspółosiowość, zużycie łożysk lub luz często rozwijają się po cichu — aż doprowadzą do kosztownych przestojów i napraw.

Dzięki bezprzewodowym czujnikom drgań Wi-care™ i naszym inżynierom PdM, którzy stale zbierają i analizują dane, ustępujące awarie są wykrywane odpowiednio wcześnie, zanim wpłyną na bezpieczeństwo, wydajność lub ciągłość produkcji.

Zamień ukryte drgania w praktyczne informacje.

Jakie są ograniczenia analizy drgań?

Choć analiza drgań jest bardzo skuteczną techniką monitorowania maszyn wirujących, istnieją pewne ograniczenia wpływające na dokładność diagnostyki:

- Obniżona czułość przy bardzo niskich prędkościach obrotowych, gdzie sygnały drganiowe maszyny są subtelne lub trudne do wychwycenia. Choć zaawansowane techniki wysokoczęstotliwościowe, takie jak I-DNA, potrafią wykryć uszkodzenia łożysk nawet przy 1 RPM, skuteczność jest niższa niż w aplikacjach szybkoobrotowych.

- Złożone lub nakładające się sygnatury usterek mogą utrudniać dokładne rozróżnienie współistniejących problemów mechanicznych, takich jak jednoczesne niewyważenie i niewspółosiowość. Jednak przy odpowiednich kompetencjach i interpretacji możliwa jest trafna diagnoza.

- Miejsce montażu czujników i jakość instalacji mają kluczowe znaczenie. Niewłaściwe zamocowanie może zakłócić dokładność sygnału i prowadzić do nieprawidłowej lub mylącej analizy.

- Wysokie koszty wdrożenia dla złożonych lub rozproszonych zasobów mogą utrudniać opłacalność monitorowania drgań w przypadku niektórych urządzeń lub mniejszych zakładów — szczególnie gdy wymagane są rozbudowane sieci czujników i infrastruktura danych. To ograniczenie można jednak zniwelować dzięki modelowi PdM w formule abonamentowej.

A gdyby wszystko było prostsze?

Wi-care as a Service, kompleksowa oferta subskrypcyjna I-care, obejmuje czujniki, oprogramowanie i analizę ekspercką za stałą miesięczną opłatą.

System jest instalowany, utrzymywany i stale rozwijany przez specjalistów, eliminując konieczność dużych inwestycji początkowych i udostępniając zaawansowane monitorowanie drgań każdemu zakładowi.

Przykład zastosowania w rzeczywistości

W dużej rafinerii petrochemicznej analiza drgań została zastosowana do monitorowania odśrodkowych sprężarek gazu z wykorzystaniem automatycznie działających czujników trójosiowych.

Z czasem analitycy zaobserwowali systematyczny wzrost amplitudy drgań przy częstotliwościach odpowiadających zazębianiu przekładni oraz prędkości 1x wału. Wzorce te odpowiadały sygnaturze niewspółosiowości wału. Pozostawiona bez reakcji sytuacja ta mogła doprowadzić do uszkodzenia łożysk lub sprzęgła.

Wczesne ostrzeżenie umożliwiło zespołowi utrzymania ruchu wykonanie niezbędnej interwencji i korekty osiowości podczas planowanego postoju, włączając działanie w zaplanowane prace serwisowe i unikając nieplanowanej awarii. Wczesne wykrycie zapobiegło potencjalnej stracie produkcyjnej wartej setki tysięcy euro.

Niezbędne kompetencje i szkolenia

Analiza drgań wymaga zestawu kompetencji obejmujących zarówno podstawowe zbieranie danych, jak i zaawansowaną interpretację diagnostyczną — w zależności od poziomu zaangażowania.

Wymagane umiejętności

Analiza drgań wymaga średniozaawansowanego do zaawansowanego poziomu wiedzy technicznej, w zależności od zakresu zastosowania. W podstawowych przypadkach technicy muszą wiedzieć, jak prawidłowo obsługiwać czujniki drgań, bezpiecznie zbierać dane i stosować standardowe procedury inspekcyjne na maszynie.

Ten poziom umiejętności zazwyczaj osiąga się poprzez szkolenia wstępne i wystarcza do rutynowego zbierania danych. Jednak dogłębna analiza i precyzyjna diagnostyka wymagają solidniejszych podstaw technicznych.

Analitycy powinni dobrze znać teorię drgań, przetwarzanie sygnałów oraz potrafić interpretować widma FFT, przebiegi czasowe i dane fazowe, aby precyzyjnie wskazać konkretne usterki mechaniczne i postawić trafną diagnozę. Na tym poziomie często wymagane są formalne certyfikaty, takie jak ISO 18436 (kategorie II lub III – Analityk drgań).

Taka struktura szkoleń zapewnia, że profesjonaliści są w stanie pewnie analizować złożone sygnały i podejmować świadome decyzje w zakresie utrzymania ruchu.

Szkolenia

Czy Twój zespół ma trudności z wykorzystaniem danych z analizy drgań lub zdobyciem certyfikatu ISO 18436-2?

Technical Associates of Europe oferuje pełną gamę szkoleń z zakresu analizy drgań — od praktycznych warsztatów wprowadzających i seminarium „Vibration & 4.0 Sensors” po zaawansowane kursy mistrzowskie oraz certyfikacje ISO 18436-2 Kategorie I, II, III i IV.

Programy te pomagają zespołom opanować analizę drgań jako narzędzie wspierające niezawodność i poprawę wydajności.

Prefer on-site learning in the United States? Technical Associates of Charlotte provides on-location vibration training along with ISO Category I, II, III & IV certification courses, tailored to your facility and assets.