W dzisiejszym przemyśle nieplanowane przestoje i rosnące koszty utrzymania stanowią poważne zagrożenie dla produktywności i rentowności. Na szczęście Predykcyjne Utrzymanie Ruchu (PdM) pozwala firmom zwiększyć czas pracy urządzeń o ponad 30% i zmniejszyć awarie maszyn o ponad 70%.

Predykcyjne Utrzymanie Ruchu to proaktywna, oparta na danych strategia konserwacji, która wykorzystuje techniki monitorowania stanu w czasie rzeczywistym (takie jak drgania, ultradźwięki, analiza oleju itp.), zaawansowaną analitykę i sztuczną inteligencję, aby uzyskać kompleksowy obraz stanu maszyn, wykrywać subtelne oznaki degradacji i przewidywać potencjalne awarie zanim się wydarzą.

W tym artykule dowiesz się, czym jest PdM dzięki szczegółowemu wyjaśnieniu predykcyjnego utrzymania ruchu i dlaczego stanowi ono przełom w zarządzaniu aktywami oraz zwiększaniu dostępności produkcji. Omówimy również, jak działa Predykcyjne Utrzymanie Ruchu, na czym przewyższa inne metody utrzymania oraz jakie technologie i techniki wykorzystuje. Niezależnie od tego, czy zaczynasz od zera, czy chcesz rozwijać istniejące rozwiązania, poznasz krok po kroku, jak firmy wdrażają PdM, oraz jak nowoczesne rozwiązania, takie jak Predykcyjne Utrzymanie Ruchu jako Usługa (Predictive Maintenance-as-a-Service), ułatwiają rozpoczęcie wdrożenia. Predykcyjne Utrzymanie Ruchu jako Usługa, ułatwiają rozpoczęcie wdrożenia.

Spis treści

Zrozumienie predykcyjnego utrzymania ruchu

Definicja

Predykcyjne Utrzymanie Ruchu (PdM) to proaktywna strategia utrzymania, która łączy techniki monitorowania stanu maszyn, takie jak ultradźwięki, drgania i analiza oleju, z zaawansowaną analityką oraz sztuczną inteligencją, w celu zbierania, analizowania i modelowania danych o stanie aktywów. PdM pozwala wykrywać subtelne oznaki degradacji, symulować ich rozwój w czasie oraz szacować pozostały okres użytkowania maszyny (RUL – Remaining Useful Life).

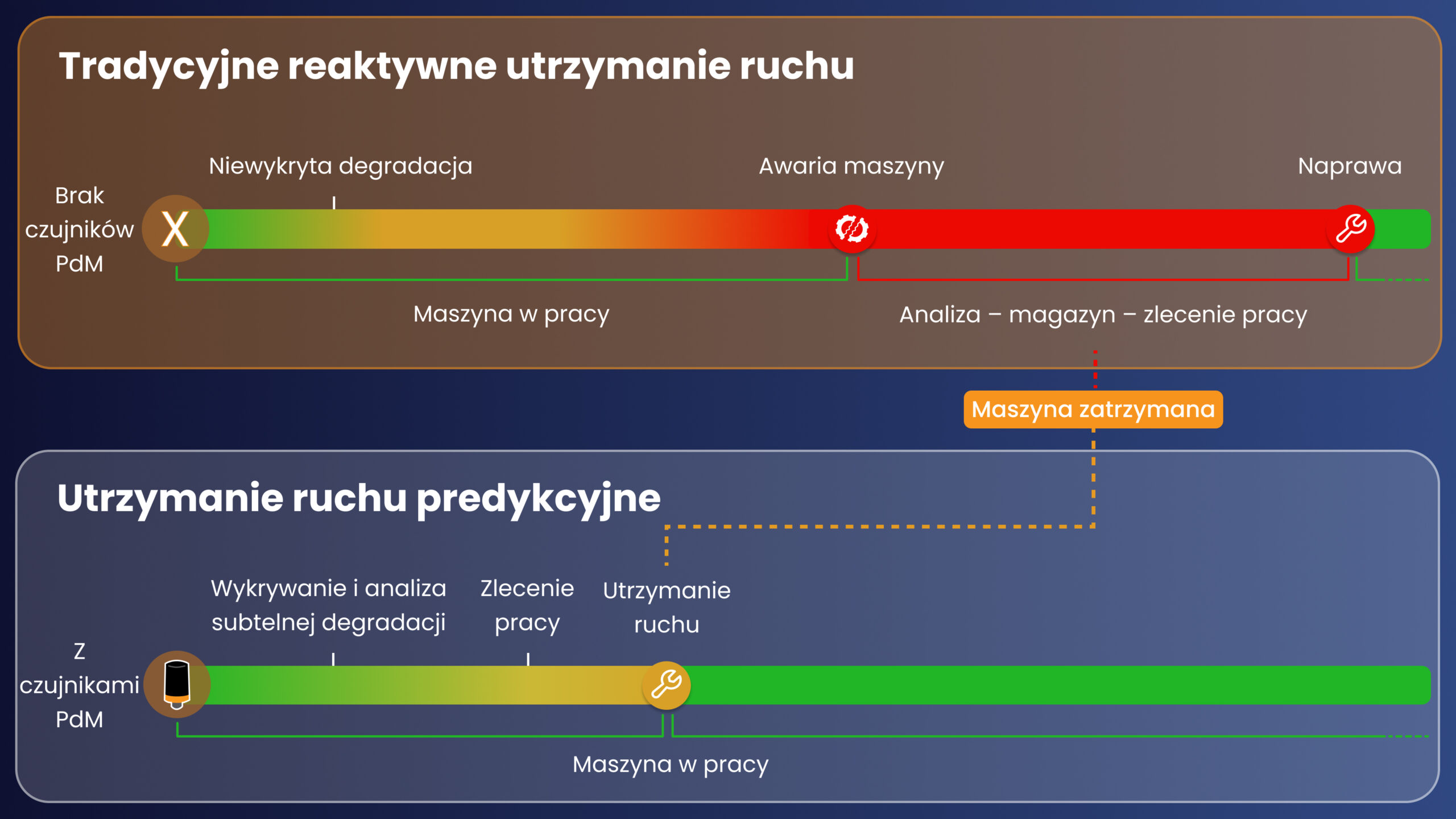

Podczas gdy tradycyjne utrzymanie ruchu oparte na podejściu reaktywnym stosuje model «awaria i naprawa», nieplanowane przestoje prowadzą do średnie bezpośrednie koszty w wysokości 55 100 USD na grupę maszyn i 308 300 USD rocznie na fabrykę. Predykcyjne Utrzymanie Ruchu umożliwia zespołom przewidywanie potencjalnych awarii oraz optymalizację działań i harmonogramu utrzymania.

W praktyce bezprzewodowe czujniki drgań i inne urządzenia IoT zbierają dane o stanie maszyn w czasie rzeczywistym. Dane te są przesyłane do chmurowej platformy wspomaganej uczeniem maszynowym, która przetwarza informacje w celu wykrycia wzorców zużycia komponentów i przewidzenia RUL na kilka miesięcy przed wystąpieniem awarii. Uzyskane w ten sposób informacje pozwalają zespołom utrzymania ruchu precyzyjnie planować interwencje, maksymalizując dostępność maszyn, wydłużając życie aktywów oraz minimalizując przedwczesne wymiany i opóźnienia w naprawach.

Jak to działa

Predykcyjne Utrzymanie Ruchu opiera się na kilku kluczowych elementach:

- Monitorowanie stanu maszyn

- Zaawansowane modelowanie danych i analityka

- Platformy PdM oparte na sztucznej inteligencji i wiedza ekspercka

Monitorowanie stanu maszyn

Predykcyjne Utrzymanie Ruchu opiera się na specjalistycznym sprzęcie monitorującym, który zbiera szeroki zakres pomiarów z oznaczeniem czasowym.

Na przykład czujniki IoT mogą rejestrować dane drgań w trzech osiach oraz monitorować temperatury w zakresie od -40°C do +125°C, dostarczając szczegółowe i wiarygodne dane o stanie maszyn.

W fazie pozyskiwania danych narzędzia pomiarowe, takie jak czujniki drgań i temperatury, kamery na podczerwień, sensory jakości oleju, detektory ultradźwiękowe, systemy wideo o wysokiej prędkości czy analizatory obwodów silników, przekazują dane o stanie maszyn do scentralizowanej platformy analitycznej. Dane mogą być zbierane ciągle lub w ustalonych interwałach. Takie narzędzia tworzą bazę odniesienia warunków operacyjnych obejmującą systemy mechaniczne, termiczne, elektryczne i płynne.

Zaawansowane modelowanie danych i analityka

Predykcyjne Utrzymanie Ruchu wykorzystuje zaawansowane platformy analityczne do przekształcania surowych pomiarów stanu maszyn w użyteczne informacje poprzez zastosowanie odpowiednich metod przetwarzania. Na przykład dane drgań analizuje się za pomocą transformacji Fouriera (FFT), przetwarzanie obrazów pozwala interpretować dane termograficzne i przyspieszeniowe wideo, a próbki oleju poddawane są analizie spektralnej.

W fazie przetwarzania danych i ekstrakcji cech stosuje się różne techniki w celu eliminacji szumów, wyróżnienia istotnych parametrów i przygotowania danych do interpretacji.

Platformy PdM oparte na sztucznej inteligencji i wiedza ekspercka

Platformy predykcyjnego utrzymania ruchu zawierają warstwę AI, która najpierw wykrywa nieprawidłowe zachowania i identyfikuje pojawiające się wzorce w danych o stanie maszyn, a następnie priorytetyzuje działania w oparciu o krytyczność aktywów, ryzyko awarii i wpływ na operacje. Dzięki temu zespoły utrzymania ruchu mogą podejmować szybkie i świadome decyzje, skupiając się na najbardziej pilnych i wartościowych interwencjach. Interaktywne pulpity prezentują stan maszyn i wskazują alerty wymagające działania, zapewniając menedżerom utrzymania ruchu bieżący obraz sytuacji i umożliwiając efektywne planowanie oraz alokację zasobów.

Następnie eksperci przeglądają oznaczone wzorce, weryfikują lub doprecyzowują wyniki systemu i wprowadzają do platformy swoją wiedzę. Dzięki procesowi uczenia wspomaganego przez człowieka, łączącemu opinie ekspertów z danymi historycznymi (danymi z czujników w czasie rzeczywistym i pomiarami planowanymi), modele uczenia maszynowego przetwarzają większą ilość danych i rzeczywiste wyniki, rozwijając się w samooptymalizujące modele predykcyjne, które ciągle się adaptują. Pozwala to programom PdM utrzymywać wysoką dokładność diagnostyczną w miarę zmieniających się warunków operacyjnych.

Ostatecznie platformy PdM mogą komunikować się bezpośrednio z systemami zarządzania utrzymaniem ruchu (CMMS) lub platformami ERP, automatyzując zlecenia pracy i dostosowując rekomendacje do istniejących procesów. W ten sposób platformy predykcyjnego utrzymania ruchu oparte na AI łączą diagnozę z realizacją operacyjną, zapewniając podjęcie właściwego działania, w odpowiednim czasie i na właściwym zasobie.

Predykcyjne Utrzymanie Ruchu a inne proaktywne typy utrzymania

Predykcyjne a prewencyjne utrzymanie ruchu

Prewencyjne utrzymanie ruchu (PM) opiera się na z góry określonych przedziałach czasowych lub eksploatacyjnych, niezależnie od rzeczywistego stanu maszyny. Utrzymanie oparte na czasie (Time-Based Maintenance, TBM), które planuje interwencje wyłącznie według kalendarza lub godzin pracy, jest w zasadzie podzbiorem tej metody.

Na przykład zespół utrzymania ruchu może wymieniać łożyska silnika co 5 000 godzin, ryzykując niepotrzebne wymiany, jeśli wykonane są zbyt wcześnie, lub narażając się na nieplanowane przestoje, jeśli są opóźnione. W przeciwieństwie do tego, Predykcyjne Utrzymanie Ruchu (PdM) wykorzystuje dane w czasie rzeczywistym, aby wykrywać wczesne oznaki zużycia i przewidywać potencjalne awarie, umożliwiając przeprowadzanie konserwacji tylko wtedy, gdy jest to naprawdę potrzebne. Dzięki ograniczeniu niepotrzebnych interwencji, redukcji kosztów i maksymalizacji dostępności maszyn, PdM zapewnia wyższy czas pracy i większą efektywność operacyjną niż PM.

Predykcyjne a utrzymanie oparte na stanie maszyny

Utrzymanie oparte na stanie maszyny (Condition-Based Maintenance, CBM) polega na monitorowaniu w czasie rzeczywistym konkretnych parametrów urządzenia, takich jak temperatura, drgania czy ciśnienie, i uruchamia konserwację, gdy odczyty przekraczają z góry ustalone progi.

Na przykład system może oznaczyć silnik do inspekcji, jeśli jego temperatura przekroczy 90°C, co pozwala zapobiec katastrofalnej awarii, ale reaguje dopiero po tym, jak uszkodzenie zaczęło się rozwijać.

W przeciwieństwie do tego, Predykcyjne Utrzymanie Ruchu (PdM) wykrywa wczesne oznaki zużycia znacznie wcześniej, zanim osiągnięte zostaną krytyczne progi. Na przykład PdM może wykryć subtelne uszkodzenie izolacji uzwojeń w silniku przy 75°C, znacznie wcześniej niż CBM, które wyzwoli alert dopiero przy 90°C, dając zespołom kilka dni lub tygodni przewagi czasowej. Taka głębsza przewidywalność zmniejsza nieplanowane przestoje, unika kosztownych napraw awaryjnych i jest szczególnie istotna w środowiskach wysokiego ryzyka (np. w czystych pomieszczeniach farmaceutycznych), gdzie drobny problem sprzętowy może zagrozić jakości produktu lub zgodności z przepisami.

Predykcyjne a preskrypcyjne utrzymanie ruchu

Preskrypcyjne utrzymanie ruchu (Prescriptive Maintenance, RxM) wykracza poza prognozowanie i wskazuje lub nawet automatyzuje optymalną reakcję konserwacyjną, uwzględniając przewidywany stan maszyn, dostępność części, zasoby ludzkie i harmonogramy produkcji.

Na przykład system RxM może analizować prognozy zużycia łożysk wraz z poziomem zapasów i harmonogramami zmian, aby zaproponować wspólny okres serwisowy dla kilku maszyn, a następnie automatycznie wygenerować zlecenia pracy w CMMS, minimalizując przestoje i koszty pracy. W przeciwieństwie do tego, Predykcyjne Utrzymanie Ruchu (PdM) koncentruje się na wykrywaniu wczesnych oznak degradacji i prognozowaniu pozostałego okresu użytkowania (RUL). PdM informuje zespoły, „kiedy” i „gdzie” może wystąpić awaria, pozostawiając decyzje dotyczące „jak” i „w jakiej kolejności” planistom. Systemy preskrypcyjne idą o krok dalej, wykorzystując algorytmy optymalizacji i reguły biznesowe do priorytetyzacji zadań, alokacji zasobów i planowania interwencji w najbardziej efektywnej kolejności.

Wybór odpowiedniej strategii utrzymania ruchu

Wybór właściwej proaktywnej strategii utrzymania ruchu zależy od kilku czynników, w tym od krytyczności aktywu (czyli jego znaczenia dla operacji) oraz konsekwencji jego awarii (np. utrata produkcji, zagrożenia dla bezpieczeństwa czy wpływ na zgodność z przepisami).

Inne istotne kwestie to dostępność technologii monitorowania, jakość istniejących danych, wewnętrzne zasoby techniczne oraz ogólna dojrzałość programu utrzymania ruchu.

- Prewencyjne utrzymanie ruchu (PM) najlepiej sprawdza się w przypadku aktywów niekrytycznych lub niskokosztowych o przewidywalnym wzorcu zużycia, umożliwiając zespołom skuteczne planowanie działań konserwacyjnych.

- Utrzymanie oparte na stanie maszyny (CBM) nadaje się do środowisk, w których możliwe jest monitorowanie, a wzorce awarii nie są całkowicie przewidywalne. Pozwala przeprowadzać konserwację, gdy sprzęt wykazuje mierzalne oznaki degradacji.

- Predykcyjne Utrzymanie Ruchu (PdM) jest idealne dla aktywów krytycznych, gdzie awarie są kosztowne, a czas przestoju musi być minimalizowany, szczególnie gdy dostępne są dane o stanie maszyn w czasie rzeczywistym, umożliwiające wczesne wykrycie i prognozowanie awarii.

- Preskrypcyjne utrzymanie ruchu (RxM) skierowane jest na złożone lub wrażliwe scenariusze utrzymania, łącząc przewidywany stan maszyn, dostępność części, zasoby ludzkie i harmonogramy, aby rekomendować i automatyzować optymalne działania.

| Typ | Wyzwalacz uruchomienia | Efektywność kosztowa |

| Prewencyjne (PM) | Zaplanowane interwały (np. czas, cykle eksploatacji), niezależnie od stanu urządzenia | Niska. Może prowadzić do niepotrzebnej konserwacji i przestojów. Zużywa ok. ~51% wszystkich godzin utrzymania, mimo że wiele zadań nie zwiększa niezawodności. Zablokowany znaczny kapitał w aktywach trwałych. |

| Oparte na stanie (CBM) | Stan urządzenia w czasie rzeczywistym za pomocą czujników lub inspekcji | Średnia. Wymaga początkowej inwestycji w czujniki. Konserwacja wykonywana tylko wtedy, gdy jest konieczna, głównie w oparciu o inspekcje manualne i ustalone progi. |

| Predykcyjne (PdM) | Prognozy oparte na AI, wykorzystujące uczenie maszynowe, dane historyczne i dane w czasie rzeczywistym z czujników. | Wysoka. Może wymagać początkowej inwestycji, chyba że korzysta się z kompleksowego i skalowalnego planu, np. Predykcyjne Utrzymanie Ruchu jako Usługa. poprawnie wdrożone programy PdM przynoszą 8 do 12% oszczędności kosztowych i skracają przestoje zakładu o 5–15%. |

| Preskrypcyjne (RxM) | Rekomendacje algorytmiczne wyzwalane na podstawie prognoz stanu maszyn, dostępności części, zasobów ludzkich i harmonogramów produkcji | Bardzo wysoka.. Wykorzystuje wnioski z PdM wraz z logiką optymalizacyjną, aby osiągnąć dodatkowe oszczędności kosztowe i minimalizować przestoje, kosztem większego wysiłku integracyjnego. |

Po ocenieniu poszczególnych strategii (PM, CBM, PdM, RxM) pod kątem potrzeb aktywów, przydatne może być wyższe ramowe podejście, które pomoże zdecydować, która taktyka sprawdzi się w danym przypadku.

Poniższe sprawdzone ramy (RCM, RBM i TBM) mogą pomóc dopasować strategie do krytyczności aktywów, poziomu ryzyka oraz dojrzałości operacyjnej:

- Reliability-Centered Maintenance (RCM) wykorzystuje strukturalną analizę ryzyka (np. FMEA), aby dopasować krytyczność aktywu i tryby awarii do najskuteczniejszego podejścia konserwacyjnego, stosując PdM tylko tam, gdzie przynosi wartość, i unikając niepotrzebnych inwestycji w czujniki na sprzęcie o niskim znaczeniu. Jak potwierdzają badania McKinsey, hybrydowe programy integrujące PdM w ramach RCM zapewniają znacznie wyższy ROI niż samodzielne wdrożenia.

- Risk-Based Maintenance (RBM) priorytetyzuje aktywa według prawdopodobieństwa awarii i jej konsekwencji, często w ramach programu RCM, wskazując, gdzie techniki takie jak PdM lub CBM powinny być stosowane w pierwszej kolejności.

- Time-Based Maintenance (TBM) planuje interwencje w ustalonych odstępach kalendarzowych lub eksploatacyjnych, niezależnie od faktycznego stanu aktywów czy profilu ryzyka, co sprawia, że najlepiej nadaje się jako strategia bazowa dla aktywów niskokrytycznych, a nie jako samodzielna proaktywna metoda.

Mając na uwadze te ramy, warto zaczynać prosto i stopniowo rozwijać pełny program predykcyjnego utrzymania ruchu. Wdrażanie PdM etapami, zaczynając od najbardziej krytycznych lub podatnych na awarie aktywów, przynosi najszybsze korzyści w zakresie czasu pracy maszyn, efektywności kosztowej i wykorzystania zasobów. Chociaż każdy zasób działa w swoim kontekście, PdM pozostaje standardem odniesienia, a inne podejścia utrzymaniowe stosuje się tylko tam, gdzie pokrycie predykcyjne daje ograniczoną wartość dodaną.

Techniki monitorowania stanu w predykcyjnym utrzymaniu ruchu

Predykcyjne Utrzymanie Ruchu opiera się nasześciu podstawowych metodach diagnostycznych, które zapewniają pełną, 360-stopniową widoczność stanu maszyn.

Metody te umożliwiają zespołom utrzymania ruchu identyfikację problemów w szerokim zakresie systemów mechanicznych, elektrycznych i płynnych, pomagając przewidywać i zapobiegać nawet do 75% potecjalnych awarii.

- Analiza drgań: Wykorzystuje analizę częstotliwościową do wykrywania i identyfikacji wczesnych uszkodzeń łożysk, będących głównym trybem awarii, oraz problemów takich jak nierównowagi, niewłaściwe ustawienia czy luzy w sprzęcie obrotowym. Jest szczególnie skuteczna w pompach, silnikach, skrzyniach biegów i wentylatorach, gdzie subtelne zmiany mechaniczne mogą szybko prowadzić do kosztownych awarii.

- Termografia na podczerwień: Rejestruje obrazy termiczne w celu wykrycia przegrzewających się komponentów, usterek elektrycznych lub problemów z izolacją. Doskonale nadaje się do monitorowania szaf elektrycznych, łożysk, silników i rozdzielnic, a w połączeniu ze specjalistyczną optyką umożliwia również wykrywanie wycieków gazu na podstawie charakterystycznych sygnatur w podczerwieni.

- Analiza oleju: Ocenia właściwości smaru, aby zidentyfikować zużycie wewnętrznych elementów, zanieczyszczenia płynu oraz degradację smarowania. Jest szczególnie wartościowa dla silników, skrzyń biegów, sprężarek, systemów hydraulicznych i turbin, gdzie zmiany w stanie oleju stanowią wczesne oznaki problemów mechanicznych.

- Analiza ultradźwiękowa: Wykorzystuje fale dźwiękowe o wysokiej częstotliwości do wykrywania tarcia, turbulencji i anomalii akustycznych w systemach ciśnieniowych lub mechanicznych, nawet w hałaśliwym otoczeniu, gdzie inne metody zawodzą. Jest szczególnie skuteczna w zaworach, sieciach rur, systemach sprężonego powietrza, łożyskach i komponentach elektrycznych, gdzie wczesne wycieki, usterki lub zdarzenia wyładowcze generują ultradźwiękowe sygnatury zanim staną się krytyczne.

- Mnożenie ruchu (Motion Magnification): Wykorzystuje analizę wideo do wzmocnienia i wizualizacji subtelnych drgań i przemieszczeń w maszynach lub konstrukcjach, czyniąc widocznymi wcześniej niewykrywalne wzorce ruchu. Jest szczególnie przydatna w systemach rurowych, sprzęcie obrotowym, konstrukcjach nośnych i fundamentach, gdzie można zidentyfikować wczesne oznaki niestabilności, niewłaściwego ustawienia lub rezonansu zanim problemy się nasilą.

- Analiza obwodów silnika (Motor Circuit Analysis): Ocenia integralność elektryczną uzwojeń i obwodów silnika poprzez testy sygnatur napięcia i prądu w celu wykrycia uszkodzeń izolacji, wad prętów wirnika oraz nieprawidłowości fazowych. Jest szczególnie cenna dla silników, generatorów, transformatorów i innych systemów napędzanych elektrycznie w przemyśle, energetyce i systemach HVAC, gdzie wczesne wykrycie usterek zapobiega awariom i redukuje straty energii.

Korzyści z predykcyjnego utrzymania ruchu

W przeciwieństwie do proaktywnych strategii utrzymania ruchu opartych na harmonogramach czasowych, PdM dostosowuje się dynamicznie do rzeczywistego stanu maszyn.

Predykcyjne Utrzymanie Ruchu oferuje szereg zalet i przynosi znaczące korzyści w trzech kluczowych obszarach:

Oszczędności kosztów

PdM zmniejsza zarówno bezpośrednie, jak i pośrednie koszty utrzymania.

Predykcyjne Utrzymanie Ruchu zapobiega niepotrzebnym interwencjom i umożliwia inteligentne, zaplanowane działania konserwacyjne, minimalizując zużycie części zamiennych, skracając czas pracy personelu, usprawniając logistykę oraz optymalizując harmonogramowanie i alokację zasobów.

Poza utrzymaniem ruchu PdM pomaga również uniknąć nieoczekiwanych awarii sprzętu, chroniąc wydajność produkcji, zmniejszając problemy jakościowe i ograniczając kosztowne straty, takie jak odrzucone partie w regulowanych branżach, np. farmaceutycznej.

Średnio Predykcyjne Utrzymanie Ruchu obniża koszty utrzymania o około 25%.

Efektywność, trwałość i wydajność

PdM zwiększa ciągłość operacyjną i wydłuża żywotność aktywów.

Predykcyjne Utrzymanie Ruchu wykrywa wczesne oznaki degradacji i inicjuje terminowe oraz celowane interwencje, zwiększając ogólną efektywność maszyn (OEE), skracając czas przezbrojeń i uruchomień, obniżając zużycie energii oraz poprawiając wskaźnik pierwszego przeglądu dzięki pracy maszyn w wąskich tolerancjach wydajnościowych, zmniejszając ryzyko wad jakościowych i poprawek.

Rozwiązywanie problemów związanych ze zużyciem zanim przyspieszą, wydłuża średni czas między awariami (MTBF), utrzymuje sprzęt w granicach projektowych tolerancji i zabezpiecza długoterminową wydajność, zapewniając stabilną przepustowość i jakość produktów przez cały okres eksploatacji.

Średnio Predykcyjne Utrzymanie Ruchu wydłuża żywotność aktywów o 20-40%.

Bezpieczeństwo i ochrona środowiska

PdM pomaga chronić pracowników i środowisko.

System PdM generuje wczesne alerty, które zapobiegają pożarom, wyciekom i awariom mechanicznym, dając zespołom czas na efektywne planowanie działań oraz utrzymanie operacji w bezpiecznych granicach, zapewniając zgodność z przepisami i zmniejszając liczbę rejestrowanych incydentów.

Eliminowanie przyczyn źródłowych zanim ulegną eskalacji, np. wykrywanie zużycia uszczelnień w branżach takich jak ropa i gaz, wzmacnia protokoły bezpieczeństwa, unika strat jakościowych (odpady, poprawki, produkty poza specyfikacją), stale poprawia wyniki środowiskowe i wspiera cele zrównoważonego rozwoju oraz społecznej odpowiedzialności biznesu (CSR).

Średnio Predykcyjne Utrzymanie Ruchu zmniejsza o ponad 10% ryzyko w obszarach bezpieczeństwa, zdrowia, ochrony środowiska i jakości.

Przykłady PdM w różnych branżach

Dzięki predykcyjnemu utrzymaniu ruchu przemysł nie tylko zyskuje techniczne ulepszenie, ale przechodzi transformację w sposobie maksymalizacji czasu pracy, optymalizacji wydajności i zarządzania ryzykiem operacyjnym.

Oto cztery przykłady ilustrujące wartość PdM; niemal każda branża oparta na aktywach może osiągnąć podobne korzyści:

- Przemysł farmaceutyczny: PdM umożliwia wykrywanie subtelnych anomalii w różnych urządzeniach, takich jak jednostki HVAC, bioreaktory, systemy filtracyjne, przenośniki, linie rozlewnicze i praski do tabletek, długo przed tym, jak zagrożą warunkom sterylnym lub jakości produktu. Monitorowanie odbywa się ciągle, aby zapobiegać kosztownym degradacjom pomieszczeń czystych. PdM zapewnia jakość partii produkcyjnych, zgodność z przepisami i nieprzerwaną produkcję.

- Przemysł spożywczy i napojów: PdM monitoruje przenośniki, urządzenia chłodnicze i linie rozlewnicze, zapobiegając awariom mechanicznym, które mogłyby prowadzić do zepsucia produktów, ryzyka higienicznego lub kosztownych przestojów. Minimalizuje nieplanowane awarie, które mogłyby zakłócić przepływ produkcji i zmniejszyć ogólną wydajność. Predykcyjne Utrzymanie Ruchu pomaga utrzymać bezpieczeństwo, efektywność i zgodność w środowiskach wysokoprzepustowych.

- Przetwórstwo chemiczne: PdM wykrywa wczesne oznaki zużycia uszczelek, kawitacji lub niedoboru płynu, przesunięć w drganiach, wycieków, osadzania się zanieczyszczeń oraz przegrzewania w kluczowym sprzęcie, takim jak pompy odśrodkowe i magnetyczne, pompy pierścieniowe i tłokowe, zbiorniki magazynowe, wentylatory, kompresory śrubowe, rotacyjne i tłokowe, skrzynie biegów oraz wirówki. PdM zapewnia stałą wydajność i chroni plon oraz produktywność w środowiskach o ciągłym przepływie.

- Energia wiatrowa: PdM monitoruje skrzynie biegów, główne łożyska, systemy napędu nachylenia i orientacji wirnika oraz generatory długo przed tym, jak awarie przerodzą się w kosztowne uszkodzenia lub wymuszone zatrzymania. Wyzwala planowane interwencje zamiast nagłych wezwań, redukując koszty mobilizacji dźwigów i nieplanowanych wizyt na miejscu. Predykcyjne Utrzymanie Ruchu daje zespołom czas na przygotowanie właściwych części zamiennych, unikając braków lub nadmiaru. Zwiększa dostępność turbin, wydłuża żywotność układu napędowego i podnosi roczną produkcję energii.

Poza tymi przykładami, Predykcyjne Utrzymanie Ruchu przynosi korzyści w branżach takich jak motoryzacja, materiały budowlane, energetyka, morska i offshore, górnictwo i wydobycie, ropa i gaz, przemysł papierniczy i stalowy.

Wdrażanie programu predykcyjnego utrzymania ruchu

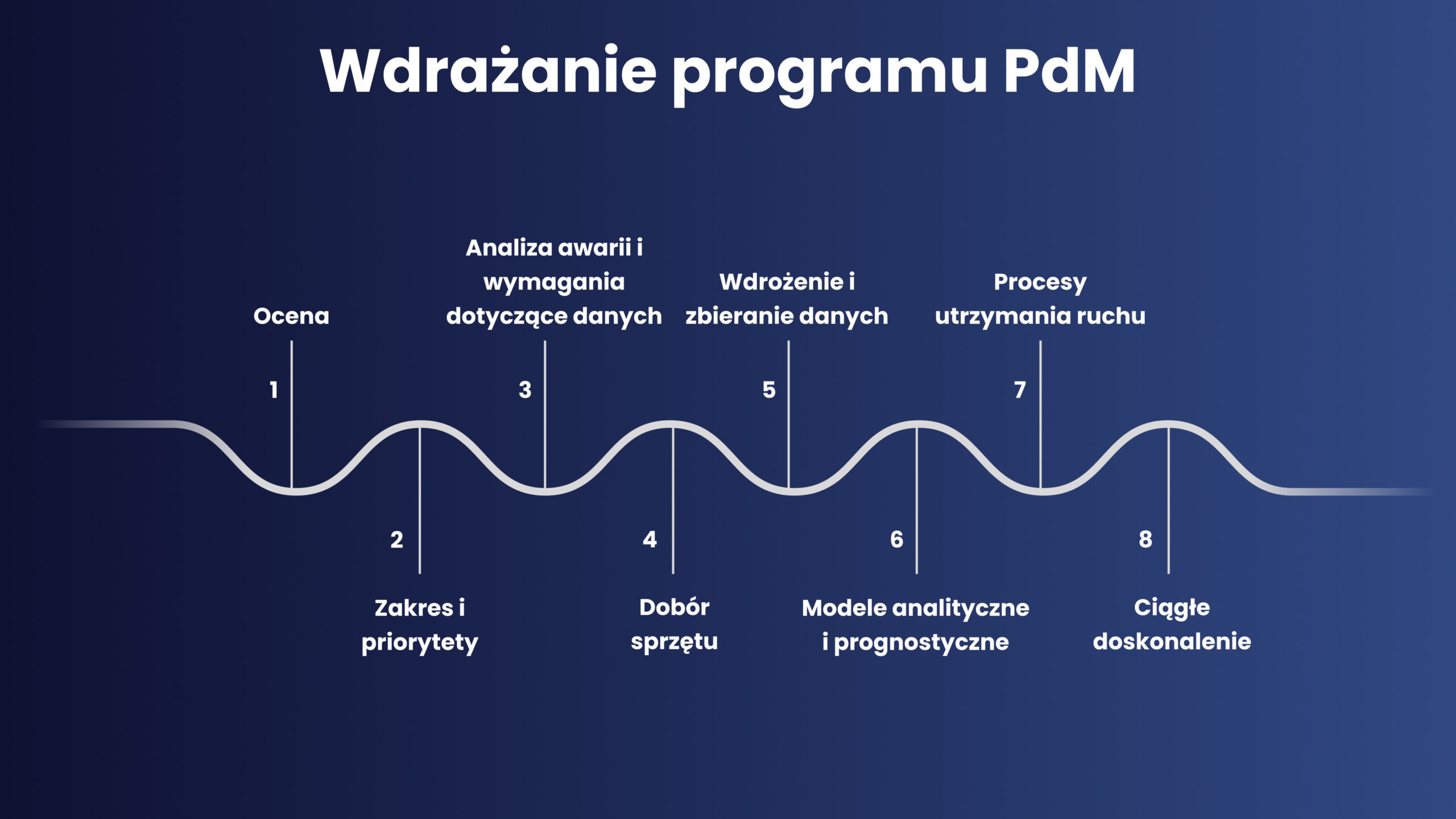

Wdrożenie predykcyjnego utrzymania ruchu wymaga uporządkowanego podejścia opartego na kluczowych krokach łączących strategię, technologię i ciągłe uczenie się.

Poniżej przedstawiono szczegółowy opis podstawowych etapów, które pomogą w implementacji PdM:

- Ocena obecnych praktyk utrzymania i budowa biznes case’u:Rozpocznij od audytu operacji utrzymania ruchu (procesy, harmonogramy, narzędzia, wskaźniki KPI), aby zidentyfikować nieefektywności i problemy, takie jak nieplanowane przestoje, nadmierna konserwacja lub luki w zgodności z przepisami.

- Określenie zakresu i priorytetyzacja aktywów: Sporządź inwentaryzację sprzętu i oceń jego krytyczność (wpływ na bezpieczeństwo, produkcję lub zgodność), historię problematycznych urządzeń i udział w kosztach utrzymania. Wykorzystaj metody oceny krytyczności, analizy „bad-actor” oraz benchmarking kosztów, aby skupić się na aktywach o największej wartości.

- Analiza trybów awarii i wymagań danych: Dla każdego priorytetowego aktywu przeprowadź analizę awarii opartą na danych (np. I-care DOFA) lub FMEA, aby zmapować prawdopodobne tryby awarii i ich przyczyny. Zidentyfikuj kluczowe wskaźniki stanu (np. sygnatury drgań, trendy temperatury, liczba cząstek w oleju), które konsekwentnie sygnalizują określony typ awarii. Następnie przekształć je w konkretne wymagania dotyczące danych (częstotliwość próbkowania, dokładność czujników, okres przechowywania danych), aby rejestrować właściwe sygnały we właściwej częstotliwości dla skutecznego modelowania predykcyjnego.

- Dobór sprzętu w oparciu o analizę trybów awarii: Wybierz czujniki i narzędzia do pozyskiwania danych, które odpowiadają zidentyfikowanym trybom awarii. Dopasuj każdy wskaźnik stanu (np. pasma częstotliwości drgań, zakresy temperatur, stężenia cząstek w oleju) do odpowiedniego typu czujnika (np. Wi-care bezprzewodowy czujnik drgań) i metody montażu. Określ wymagania dotyczące:

- Wydajności czujników: zakres pomiarowy, rozdzielczość, dokładność

- Pozyskiwania danych: częstotliwość próbkowania, możliwości przetwarzania na krawędzi, łączność (przewodowa, bezprzewodowa, protokoły bramkowe)

- Dopasowania środowiskowego: stopień ochrony, tolerancja temperatury, ograniczenia zasilania

- Wdrożenie sprzętu i zbieranie danych: Uruchom program PdM na małym zestawie aktywów pilotażowych lub jednej linii produkcyjnej. Zainstaluj czujniki i narzędzia do pozyskiwania danych zgodnie z wytycznymi i ograniczeniami miejsca. Skonfiguruj jednostki, wykonując testy funkcjonalne i kontrolę sygnału, łączności oraz synchronizacji czasowej. Ustanów bezpieczne i niezawodne strumienie danych, czy to edge-to-cloud, czy lokalnie, aby dane stanu w czasie rzeczywistym trafiały do platformy analitycznej. Na koniec określ polityki przechowywania i retencji danych.

- Opracowanie modeli analitycznych i prognostycznych: Przekaż zgromadzone dane (historyczne i w czasie rzeczywistym) do oprogramowania analitycznego (np. platformy I-see) lub usług zarządzanych w celu budowy i trenowania modeli wykrywania anomalii i prognostycznych. Wykorzystaj techniki takie jak analiza trendów statystycznych czy klasyfikatory uczenia maszynowego do wykrywania wczesnych oznak awarii i prognozowania pozostałego okresu użytkowania (RUL). Ciągle weryfikuj wydajność modeli względem znanych zdarzeń awaryjnych, dostrajaj parametry i ucz je ponownie w miarę napływu nowych danych.

- Przekładanie wniosków na dynamiczne procesy konserwacyjne: Przekształć wyniki modeli w działania, definiując jasne progi i procesy dla każdej klasy aktywów. Zintegruj platformę PdM (np. otwartą platformę I-see) z CMMS lub ERP, tak aby po przekroczeniu progu przez wskaźnik stanu automatycznie generowane było zlecenie pracy. Określ protokoły reakcji (etapy inspekcji, przygotowanie części, ścieżki zatwierdzania) dostosowane do krytyczności i poziomu ryzyka aktywu.

- Pilotaż, monitorowanie i ciągłe doskonalenie: Śledź kluczowe wskaźniki (MTBF, redukcja nieplanowanych przestojów, oszczędności kosztów utrzymania) względem założonych celów. Wykorzystuj wyniki każdego cyklu predykcyjnego do optymalizacji parametrów modeli i usprawniania procesów. Stopniowo rozszerzaj wdrożenie na kolejne aktywa w miarę potwierdzania ROI i dojrzewania procesów.

Chcesz skutecznie wdrożyć utrzymanie predykcyjne przy wsparciu ekspertów?

Te kroki można realizować wewnętrznie lub we współpracy z partnerem, takim jak I-care. Dzięki kompleksowej ofercie obejmującej sprzęt, oprogramowanie i usługi, organizacje mogą wdrażać PdM efektywnie i skutecznie. Poza wdrożeniem I-care pozostaje długoterminowym partnerem, wspierając zespoły, dostarczając cenne informacje i nowoczesne technologie, zapewniając, że strategia predykcyjnego utrzymania ruchu rozwija się wraz z innowacjami i najlepszymi praktykami branżowymi.

Zarządzanie danymi i integracja

Skuteczne zbieranie i zarządzanie danymi stanowi fundament każdego programu predykcyjnego utrzymania ruchu. Dokładność prognoz awarii zależy w pełni od dostępności, jakości i spójności danych oraz od skuteczności przetwarzania sygnałów używanego do wydobywania użytecznych informacji z surowych danych z czujników.

Czujniki muszą być odpowiednio skalibrowane już w procesie produkcji, aby dokładnie rejestrować warunki, takie jak temperatura, drgania czy ciśnienie. Niezawodne pomiary stanu są kluczowe, aby modele predykcyjne otrzymywały dokładne i czyste dane wejściowe.

Zarządzanie i integracja danych PdM wiąże się z kilkoma wyzwaniami, które firmy muszą rozwiązać, aby zapewnić niezawodność i skalowalność programu:

- Objętość danych: Systemy PdM często generują ogromne ilości danych z czujników w każdej sekundzie.

- Różnorodność danych: PdM wykorzystuje zarówno dane strukturalne (np. odczyty z czujników, rejestry konserwacji), jak i niestrukturalne (np. raporty inspekcji, notatki techników) pochodzące z różnych źródeł.

- Jakość danych: Wnioski predykcyjne są tak wiarygodne, jak dane, na których są oparte.

- Opóźnienia danych: Prognozy są skuteczne tylko wtedy, gdy dostarczane są na czas, umożliwiając podjęcie działań.

Dodatkowym wyzwaniem jest potrzeba płynnej integracji danych. Program PdM musi konsolidować i uzgadniać dane pochodzące z wielu, rozproszonych źródeł, takich jak:

- Czujniki IoT zamontowane na krytycznych aktywach oraz, w razie potrzeby, urządzenia edge umieszczone w pobliżu.

- Infrastruktura chmurowa umożliwiająca analizę w czasie rzeczywistym i skalowalne przepływy danych.

- Platformy danych zewnętrznych, w tym portale monitorowania stanu udostępnione przez OEM lub bazy danych połączone przez API.

- Systemy legacy, w tym ERP, systemy Computerized Maintenance Management System (CMMS) lub platformy Enterprise Asset Management (EAM).

Gotowy, aby zbudować ekosystem utrzymania predykcyjnego, który naprawdę się skaluje?

W I-care pomagamy firmom poruszać się w tej złożoności. Nasi eksperci oferują kompleksowe wsparcie w zakresie zarządzania danymi, integracji systemów i standaryzacji danych przemysłowych. Pomagamy zbudować ekosystem PdM gotowy na przyszłość, wykorzystujący najnowsze technologie utrzymania ruchu i innowacje, zapewniając techniczną niezawodność, skalowalność i stabilność.

Początkowa inwestycja i zwrot z inwestycji (ROI)

Wdrożenie programu predykcyjnego utrzymania ruchu może wymagać znacznych nakładów na sprzęt, oprogramowanie, infrastrukturę i personel. Typowe kategorie kosztów obejmują:

- Koszty początkowe: Czujniki, platforma oprogramowania, infrastruktura oraz usługi instalacji lub integracji.

- Koszty pośrednie: Szkolenia pracowników, redesign programu utrzymania ruchu, tymczasowe przestoje podczas wdrożenia oraz konsultacje zewnętrzne lub ekspertyza specjalistów.

Chociaż koszty początkowe mogą wydawać się wysokie, można je ograniczyć poprzez leasing sprzętu, korzystanie ze skalowalnego oprogramowania analitycznego w chmurze, wybór modułowych programów szkoleniowych lub subskrypcję rozwiązań Predykcyjne Utrzymanie Ruchu jako Usługa (PdM-as-a-Service), które obejmują czujniki, oprogramowanie i analizę ekspertów w ramach niskiej miesięcznej opłaty.

Predykcyjne Utrzymanie Ruchu to nie tylko wydatek operacyjny – to inwestycja strategiczna. Przy odpowiednim planowaniu i realizacji PdM zapewnia trwałe korzyści w zakresie niezawodności, wydajności i efektywności operacyjnej.

Chcesz korzystać ze wszystkich korzyści utrzymania predykcyjnego bez kosztów początkowych?

W I-care nie pozwalamy, aby koszty stanęły na drodze do wykorzystania potencjału PdM. Dlatego stworzyliśmy Predictive Maintenance-as-a-Service, nasz model usługowy, który eliminuje bariery związane z nakładami kapitałowymi, zapewnia ROI od pierwszego dnia i skaluje się zgodnie z Twoimi potrzebami. Za jedną miesięczną opłatę za czujnik otrzymujesz kompleksowe rozwiązanie, które płynnie integruje sprzęt, oprogramowanie i ekspertyzę. Instalujemy, utrzymujemy i stale aktualizujemy wszystko, aby zapewnić maksymalną dostępność maszyn oraz dostarczać praktyczne informacje zwiększające wydajność w całej organizacji.

Wymagania dotyczące wiedzy technicznej

Wdrażanie i zarządzanie programem predykcyjnego utrzymania ruchu to nie tylko posiadanie odpowiednich narzędzi – kluczowi są także właściwi ludzie.

Sukces PdM zależy od specjalistycznej wiedzy technicznej i wymaga interdyscyplinarnej znajomości, łączącej utrzymanie ruchu, analitykę oraz systemy IT.

Aby pokryć te różnorodne umiejętności, większość skutecznych programów PdM łączy cztery uzupełniające się role:

- Technicy i inżynierowie utrzymania ruchu (np. w zakresie drgań, termografii, ultradźwięków): Instalują czujniki, przeprowadzają diagnostykę i wykonują interwencje konserwacyjne.

- Specjaliści ds. integracji IT/OT: Ustanawiają i utrzymują bezpieczną łączność między czujnikami, urządzeniami edge, platformami oprogramowania i systemami przedsiębiorstwa, zapewniając niezawodny przepływ danych.

- Specjaliści ds. danych lub analitycy: Przetwarzają i analizują surowe dane dotyczące stanu maszyn, wydobywają wzorce, wykrywają wczesne sygnały ostrzegawcze oraz przewidują potencjalne awarie przy użyciu zaawansowanej analityki i modeli uczenia maszynowego.

- Inżynierowie niezawodności: Interpretują informacje z monitorowania stanu i danych o awariach, identyfikując istotne tryby awarii i dostosowując strategie utrzymania aktywów. Optymalizują plany konserwacji, poprawiają wydajność maszyn i redukują ryzyka operacyjne.

Gotowy, aby rozpocząć program utrzymania predykcyjnego przy wsparciu ekspertów?

W I-care rozumiemy, że wiele firm nie dysponuje wszystkimi tymi zasobami wewnętrznie. Nasze zespoły łączą głęboką wiedzę techniczną z zaawansowanymi narzędziami i platformami, wypełniając luki w kompetencjach i sprzęcie oraz przyspieszając wdrożenie PdM. Niezależnie od tego, czy chodzi o monitorowanie stanu maszyn, analitykę danych czy integrację IT/OT, pomagamy zbudować wysoko wydajny program predykcyjnego utrzymania ruchu.

Przyszłość predykcyjnego utrzymania ruchu

AI i Uczenie Maszynowe

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) transformują utrzymanie predykcyjne, wykorzystując zaawansowane metody obliczeniowe do analizy ogromnych zbiorów danych, identyfikowania ukrytych wzorców oraz tworzenia bardzo dokładnych prognoz dotyczących stanu technicznego urządzeń.

Algorytmy uczenia maszynowego nieustannie uczą się na podstawie danych historycznych i danych w czasie rzeczywistym, aby rozpoznawać wzorce oraz zmieniające się trendy, stopniowo udoskonalając swoje prognozy. Wraz z przetwarzaniem coraz większej ilości informacji stają się coraz skuteczniejsze w wykrywaniu anomalii, prognozowaniu potencjalnych awarii oraz rekomendowaniu, a nawet automatyzowaniu odpowiednich działań utrzymaniowych.

Ten etap rozwoju PdM określa się jako utrzymanie preskryptywne, w którym AI nie tylko przewiduje, co może ulec awarii, ale także rekomenduje, jak i kiedy należy podjąć działania.

Przykłady zastosowania AI w PdM:

- Wykrywanie anomalii: AI identyfikuje odchylenia od normalnego zachowania urządzeń, które sygnalizują potencjalną awarię.

- Prognozowanie pozostałego czasu eksploatacji (RUL): modele AI przewidują, jak długo dany komponent może jeszcze pracować przed awarią.

- Klasyfikacja trybów awarii: algorytmy klasyfikacyjne określają prawdopodobne przyczyny nieprawidłowych wzorców i przypisują je do konkretnych typów problemów.

- Optymalizacja działań utrzymaniowych: modele uczenia ze wzmocnieniem lub drzewa decyzyjne sugerują najbardziej opłacalne działania utrzymaniowe.

- Korelacja danych z wielu czujników: AI łączy sygnały z różnych czujników (np. drgania, temperatura, ciśnienie), aby nadać kontekst anomaliom i wspierać lokalizację usterek.

Gotowy, aby zabezpieczyć przyszłość utrzymania ruchu dzięki predykcyjnym analizom opartym na AI?

W I-care łączymy zaawansowaną sztuczną inteligencję z dogłębną wiedzą branżową (m.in. farmacja, przemysł spożywczy, energetyka wiatrowa oraz przemysł chemiczny), aby przekształcać surowe dane z maszyn w jasne i możliwe do wykorzystania w praktyce informacje. Nasza AI nieustannie analizuje sygnały historyczne i dane w czasie rzeczywistym, wykrywa anomalie, przewiduje awarie oraz rekomenduje odpowiednie działania we właściwym momencie, umożliwiając zespołom przejście od reaktywnego usuwania usterek do utrzymania predykcyjnego.

Zaprojektowana jako otwarte i interoperacyjne oprogramowanie, nasza platforma utrzymania predykcyjnego bezproblemowo integruje się z istniejącymi systemami (CMMS), systemami ERP oraz innymi systemami przedsiębiorstwa, zapewniając łączność pomiędzy maszynami, technologiami i zespołami. Produkujemy własne bezprzewodowe czujniki Wi-care™, oferując w pełni zintegrowane, kompletne rozwiązanie. Wspierani przez tysiące klientów ze wszystkich branż, dostarczamy sprawdzony, globalny model działania. Niezależnie od tego, czy skalujesz rozwiązanie na wiele zakładów, czy dopiero rozpoczynasz, I-care zapewnia zasoby i inteligencję potrzebne do zabezpieczenia przyszłości strategii utrzymania ruchu.

IoT i Przemysł 4.0

Internet Rzeczy (IoT) to sieć połączonych ze sobą fizycznych urządzeń wyposażonych w czujniki, oprogramowanie i łączność, co umożliwia im zbieranie, wymianę i przetwarzanie danych w czasie rzeczywistym.

W kontekście predykcyjnego utrzymania ruchu IoT odgrywa fundamentalną rolę, umożliwiając:

- Monitorowanie maszyn w czasie rzeczywistym dzięki inteligentnym czujnikom wykrywającym drgania, temperaturę, ciśnienie i inne kluczowe wskaźniki.

- Zwiększoną łączność między maszynami, systemami sterowania i platformami utrzymania ruchu, zapewniając płynny przepływ danych.

- Przechowywanie danych w chmurze, umożliwiające terminową analizę, wczesne ostrzeganie i szybsze podejmowanie decyzji.

- Zdalne monitorowanie i sterowanie, pozwalające zespołom utrzymania ruchu nadzorować i reagować na problemy związane ze stanem maszyn z dowolnej lokalizacji.

Te możliwości IoT tworzą podstawowy „system nerwowy” Przemysłu 4.0. Poprzez ciągłe dostarczanie bogatych danych o stanie maszyn do platform obliczeniowych na brzegu sieci (edge computing) lub centralnych, umożliwiają nową generację operacji przemysłowych.

Przemysł 4.0 to czwarta rewolucja przemysłowa, integrująca systemy cyber-fizyczne, automatyzację, przetwarzanie w chmurze i analitykę danych w celu tworzenia inteligentnych systemów utrzymania ruchu oraz samodoskonalących się środowisk produkcyjnych.

Predykcyjne Utrzymanie Ruchu jest kluczowym filarem w ramach Przemysłu 4.0, a jego możliwości znacząco zwiększają się dzięki:

- Płynnej integracji z inteligentnymi fabrykami i ekosystemami połączonych maszyn, gdzie PdM współpracuje z systemami ERP, MES i innymi systemami przedsiębiorstwa.

- Wykorzystaniu edge computing, chmury i analityki big data do szybszego przetwarzania danych z czujników i generowania głębszych wniosków operacyjnych.

- Automatyzacji decyzji konserwacyjnych, wspieranej przez platformy AI, które przewidują awarie i rekomendują lub samodzielnie wyzwalają działania korygujące.

W miarę rozwoju technologii IoT i Przemysłu 4.0, Predykcyjne Utrzymanie Ruchu staje się coraz dokładniejsze, skalowalne i zintegrowane, tworząc podstawy do w pełni autonomicznego i inteligentnego zarządzania aktywami.