Predykcyjne utrzymanie ruchu (PdM) przeszło drogę od popularnego hasła do sprawdzonej strategii. Zmieniło sposób, w jaki zakłady produkcyjne zarządzają niezawodnością maszyn. Każda korzyść wiąże się jednak z pewnym kompromisem. Pytanie brzmi: czy korzyści przewyższają potencjalne ograniczenia w Twojej organizacji?

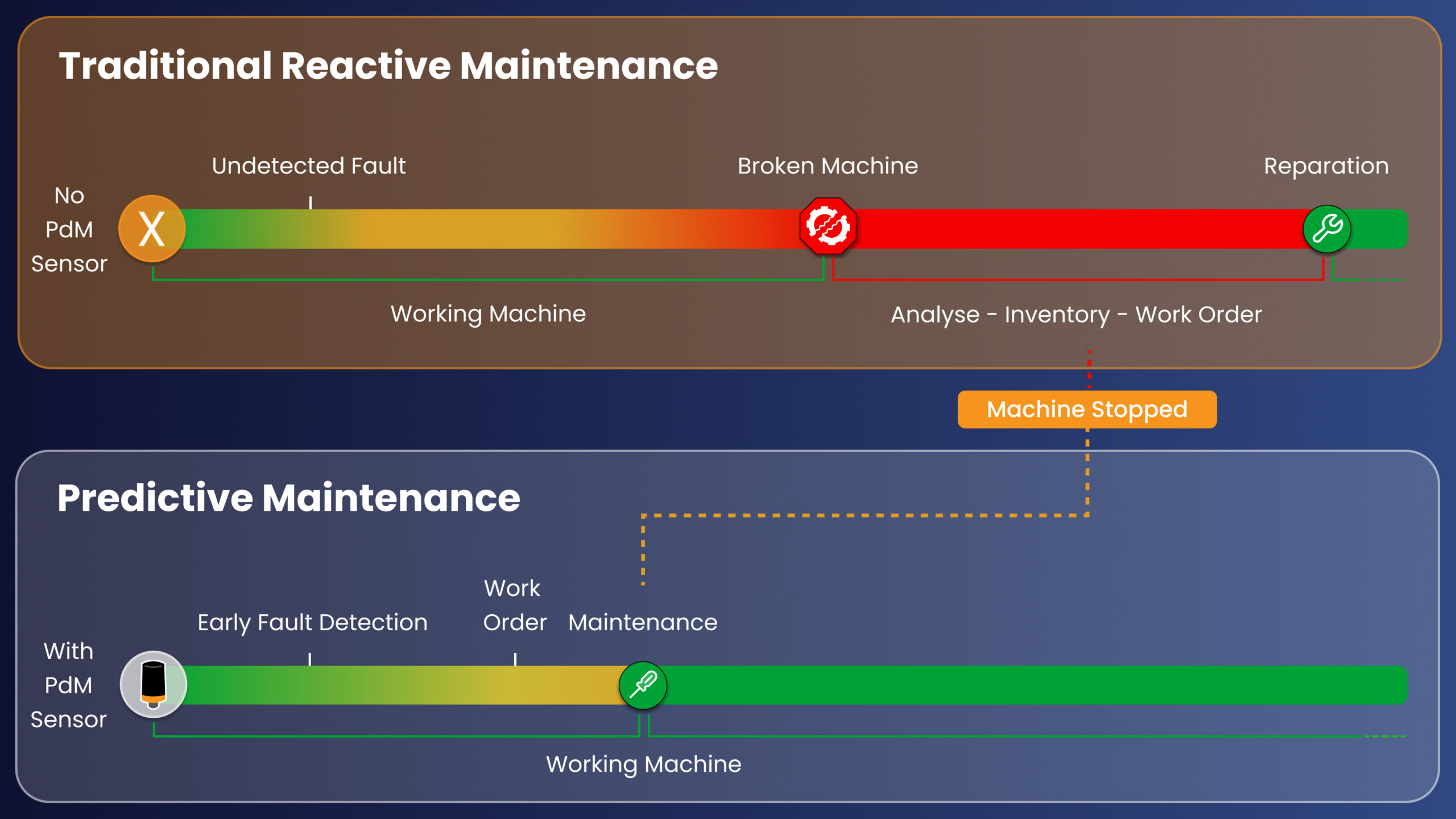

PdM wykorzystuje dane o stanie technicznym maszyn, zbierane za pomocą nowoczesnych czujników i urządzeń IoT (na przykład bezprzewodowych czujników drgań). Zaawansowana analityka i sztuczna inteligencja przekształcają te dane w konkretne wnioski: wykrywają pojawiające się problemy, wskazują prawdopodobne przyczyny i sugerują działania utrzymaniowe. Dzięki temu zespoły utrzymania ruchu mogą reagować, zanim dojdzie do awarii.

Z pomocą platformy do predykcyjnego utrzymania ruchu PdM staje się realnym wsparciem operacyjnym. Interwencje są planowane zgodnie z harmonogramem produkcji, personel i części zamienne są gotowe z wyprzedzeniem, a kosztowne i nieplanowane przestoje zostają zminimalizowane.

Wdrożenie strategii PdM umożliwia zespołom przewidywanie awarii i interwencję w optymalnym momencie, zanim pogorszy się wydajność lub dojdzie do uszkodzenia. Klienci I-care już teraz widzą efekty. Średnio osiągają wyższą dostępność maszyn, a do krytycznych strat produkcyjnych nie dochodzi średnio co 17 minut.

Ten artykuł przedstawia korzyści i ograniczenia PdM, koncentrując się na czasie pracy maszyn, kosztach, bezpieczeństwie i zrównoważonym rozwoju. Omawia również wyzwania związane z inwestycją, złożonością techniczną i wdrożeniem, a także pokazuje, jak PdM przekłada się na rzeczywiste efekty.

Zanim przejdziemy dalej, oto krótkie podsumowanie kluczowych zalet i wad PdM, które zostaną omówione w tym artykule:

- Zalety: zwiększona dostępność maszyn, niższe całkowite koszty utrzymania ruchu, dłuższy czas eksploatacji maszyn, poprawa wskaźnika OEE, większe bezpieczeństwo, łatwiejsze spełnianie wymogów prawnych, lepsza efektywność energetyczna i zrównoważony rozwój, wdrożenie ciągłego doskonalenia opartego na danych

- Wady: wysokie koszty początkowe, złożoność techniczna i luki kompetencyjne, ryzyko związane z cyberbezpieczeństwem i zarządzaniem danymi

Spis treści

Predykcyjne utrzymanie ruchu w skrócie

Predykcyjne utrzymanie ruchu (PdM) to strategia utrzymania ruchu, która analizuje historyczne i bieżące dane dotyczące stanu maszyn, wykorzystując dane wejściowe takie jak drgania, temperatura czy analiza oleju, aby przewidzieć, kiedy nastąpi awaria. Pozwala to przeprowadzać działania serwisowe dokładnie na czas – zanim dojdzie do awarii – i skuteczniej niż w przypadku planowanego utrzymania prewencyjnego (PM).

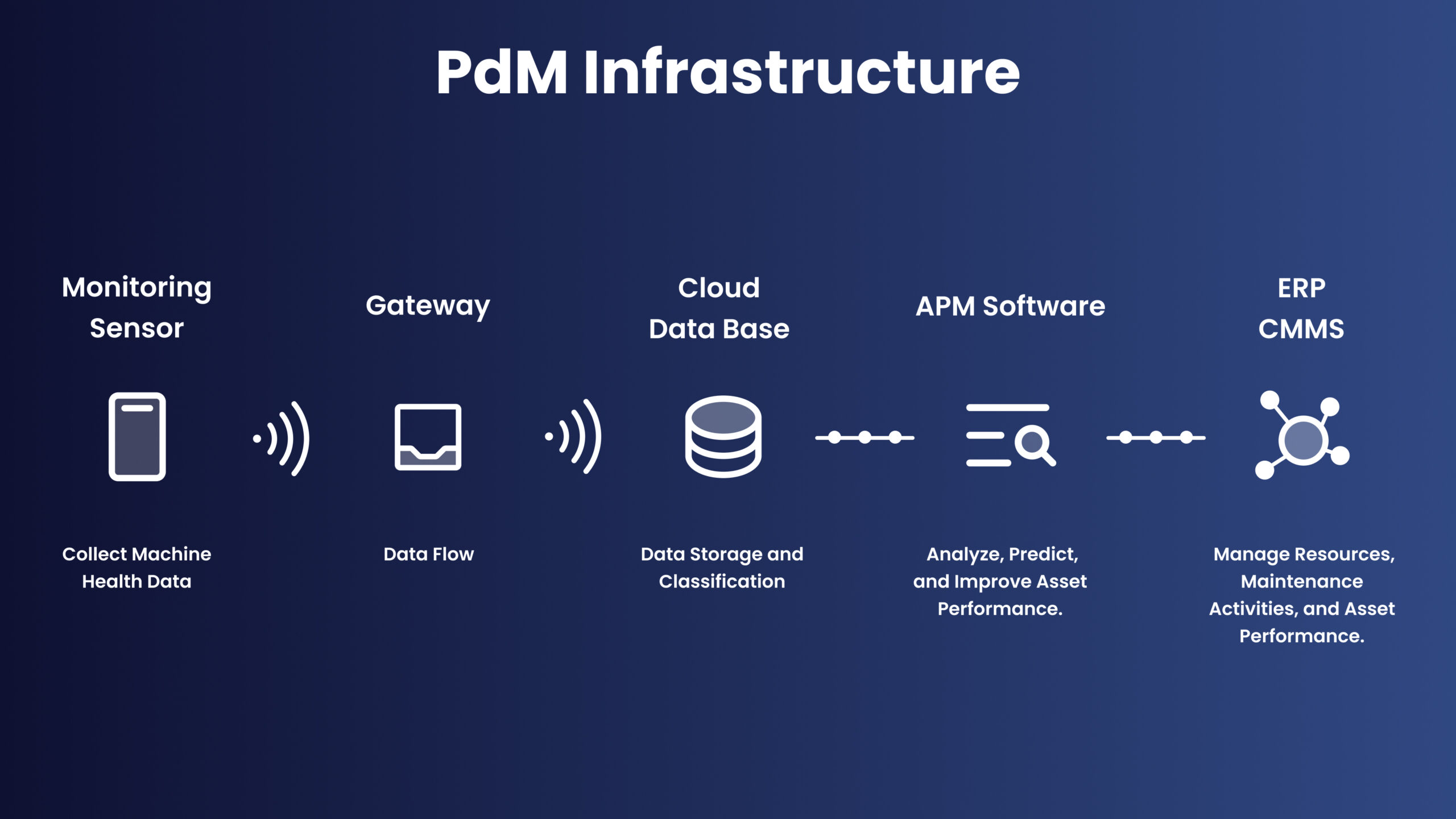

PdM łączy techniki monitorowania stanu, takie jak analiza drgań, termografia czy analiza oleju. Opiera się na przenośnych przyrządach do kontroli punktowej, kolektorach danych do inspekcji trasowych oraz czujnikach IoT, które przesyłają dane w czasie rzeczywistym. Te dane są następnie przetwarzane przez zaawansowaną analitykę i algorytmy uczenia maszynowego oraz integrowane z systemami takimi jak CMMS lub EAM, przekształcając wnioski w konkretne działania.

Razem tworzy to ekosystem, który pozwala zespołom opierać interwencje na rzeczywistym ryzyku i stanie technicznym, zapewniając, że działania utrzymaniowe są zoptymalizowane pod kątem niezawodności i efektywności.

PdM mieści się w szerszym spektrum strategii utrzymania ruchu, z których każda ma swoje podejście do momentu interwencji. Zrozumienie tych podejść pomaga wyjaśnić, czym PdM różni się od innych metod i jak je uzupełnia:

- Utrzymanie prewencyjne (oparte na interwałach): przeglądy planowane są w stałych odstępach czasu, niezależnie od rzeczywistego stanu technicznego. Proste, ale podatne na nadmierne lub niedostateczne działania.

- Utrzymanie warunkowe (oparte na progach): działania są uruchamiane, gdy parametr przekroczy zdefiniowaną wartość graniczną, w reakcji na zaobserwowane pogorszenie.

- Utrzymanie predykcyjne (oparte na trendach): planowanie utrzymania na podstawie analizy wielowymiarowych wzorców i trendów w danych historycznych i bieżących, często zanim zostaną przekroczone progi graniczne.

- Utrzymanie preskrypcyjne (oparte na zaleceniach): decyzje podejmowane są na podstawie zaawansowanej sztucznej inteligencji i modeli symulacyjnych, które nie tylko przewidują awarie, ale także rekomendują lub automatyzują optymalne działania naprawcze, uwzględniając koszty, ryzyko i wydajność.

Kluczowe zalety predykcyjnego utrzymania ruchu

Jakie są główne korzyści z predykcyjnego utrzymania ruchu? W praktyce PdM przesuwa działania utrzymaniowe z reaktywnego gaszenia pożarów na proaktywne planowanie, przynosząc wymierne korzyści w zakresie dostępności maszyn, kosztów, bezpieczeństwa i nie tylko.

Te korzyści można pogrupować w osiem głównych kategorii:

- Zwiększona dostępność maszyn (Uptime)

- Obniżone całkowite koszty utrzymania ruchu

- Wydłużona żywotność maszyn

- Poprawa wskaźnika OEE

- Zwiększone bezpieczeństwo

- Ułatwiona zgodność z przepisami

- Lepsza efektywność energetyczna i zrównoważony rozwój

- Możliwość ciągłego doskonalenia opartego na danych

Zwiększona dostępność maszyn (Uptime)

Jedną z najbardziej widocznych korzyści z predykcyjnego utrzymania ruchu jest pozytywny wpływ na dostępność maszyn. Dzięki wykrywaniu subtelnych odchyleń w kondycji maszyny na wczesnym etapie, PdM identyfikuje potencjalne problemy, zanim się nasilą, zapobiegając awariom i nieplanowanym przestojom, które mogłyby wystąpić, oraz umożliwia zespołom zaplanowanie interwencji podczas zaplanowanych postojów w celu uniknięcia kosztownych przestojów.

Lepsza dostępność jest osiągana poprzez:

- Zapobieganie uszkodzeniom wtórnym dzięki wczesnemu wykrywaniu problemu

- Unikanie zbyt wczesnych lub opóźnionych działań konserwacyjnych

- Planowanie prac utrzymaniowych podczas niskiego obciążenia produkcyjnego

- Wstępne przygotowanie części zamiennych i personelu przed interwencją

- Analizę przyczyn awarii opartą na danych, w celu zapobiegania ich powtarzaniu i ograniczenia nieplanowanych napraw

- Stabilizację planowania produkcji dla większej przewidywalności

To podejście przekłada się na dłuższy średni czas między awariami (MTBF), co oznacza wyższą niezawodność maszyn, oraz krótszy średni czas naprawy (MTTR), który mierzy szybkość interwencji serwisowej.

Niezależne badania potwierdzają tę korzyść. Firmy wdrażające predykcyjne utrzymanie ruchu (PdM) skutecznie osiągają 35–50% redukcji przestojów, bezpośrednio chroniąc wydajność produkcji i przychody.

Przykład z rzeczywistości

Na dużej farmie wiatrowej czujniki analizy drgań wykryły wczesne zużycie przekładni turbiny, na długo przed tym, jak operatorzy byli w stanie zauważyć jakiekolwiek uszkodzenia. Dzięki danym z PdM, technicy zaplanowali naprawę na przewidywane okno pogodowe z niską prędkością wiatru. Interwencja zapobiegła niezaplanowanemu wezwaniu serwisu, uniknięto nagłego uruchomienia dźwigu oraz zabezpieczono produkcję energii elektrycznej, która w przeciwnym razie zostałaby utracona.

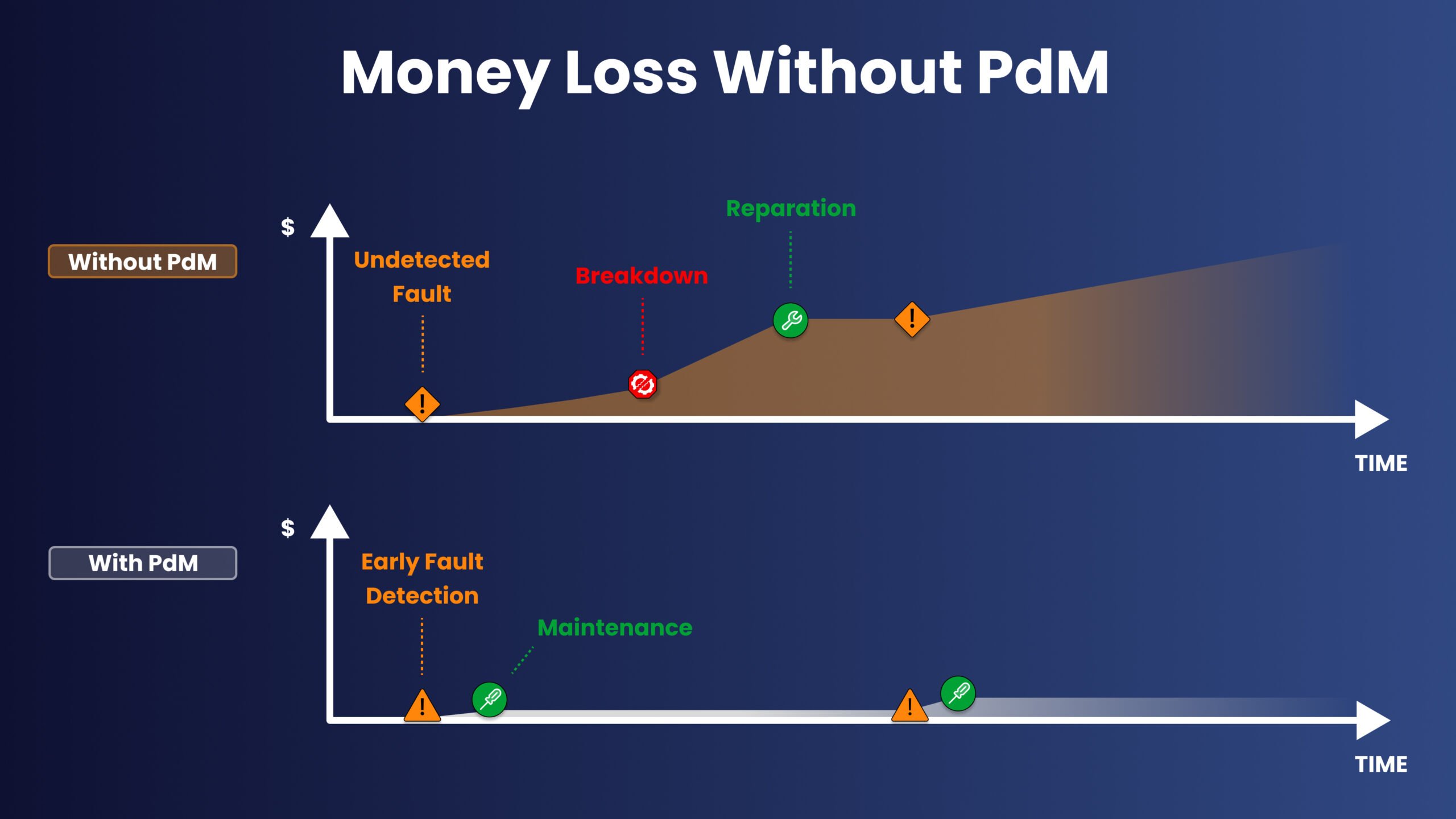

Obniżone całkowite koszty utrzymania ruchu

Kolejną istotną korzyścią z Predykcyjnego Utrzymania Ruchu jest jego zdolność do kontrolowania i redukcji kosztów konserwacji. Dzięki wczesnemu wykrywaniu usterek i dokładnemu prognozowaniu momentu awarii, PdM pomaga organizacjom optymalizować realizację działań serwisowych oraz eliminować zbędne wydatki.

Obniżenie całkowitych kosztów utrzymania ruchu uzyskuje się poprzez:

- Eliminację dodatków za nadgodziny dla pracowników

- Unikanie kosztownych dostaw ekspresowych i zbędnych mobilizacji wykonawców

- Mniejsze zapasy części zamiennych i mniej braków magazynowych

- Ograniczenie kar za niedotrzymanie celów produkcyjnych

- Stabilizację przepływów pieniężnych dzięki zaplanowanym pracom

Tak zoptymalizowane działania sprawiają, że wydatki na utrzymanie ruchu są bardziej efektywne, zmniejszając całkowity koszt posiadania (TCO).

Według szacunków firmy McKinsey, programy niezawodności wspierane cyfrowo, w tym predykcyjne utrzymanie ruchu, mogą obniżyć koszty utrzymania ruchu o 18–25%.

Przykład z życia wzięty

W dużym browarze analiza wibracji i temperatury łożyska obrotowego napełniacza wykazała oznaki degradacji na dwa miesiące przed pojawieniem się widocznych objawów. Zespół serwisowy wymienił łożysko podczas nocnego cyklu sanitarnego, unikając kosztownych dopłat za nagłe wezwania i transport ekspresowy.

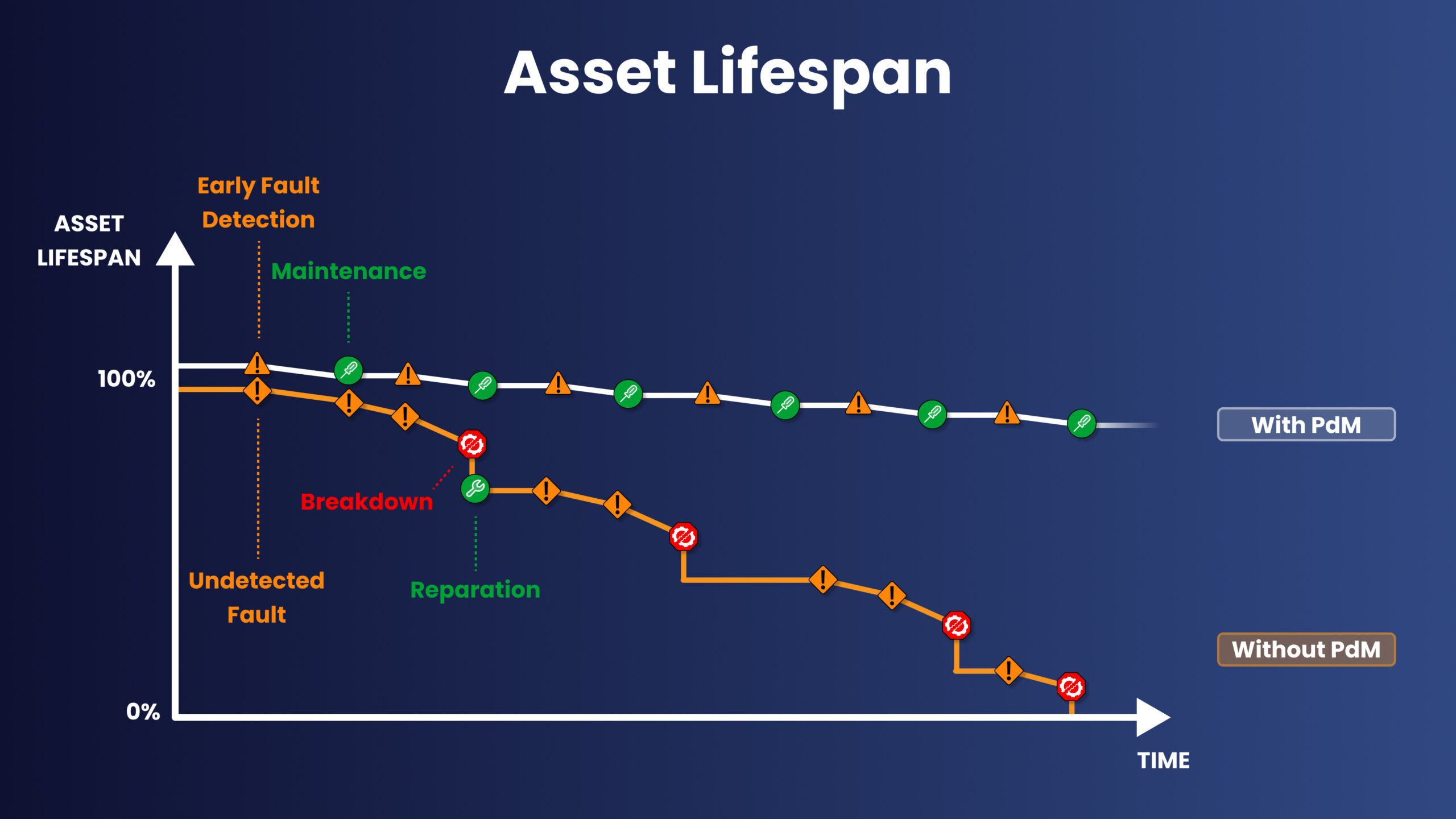

Wydłużona Żywotność Majątku

Predykcyjne utrzymanie ruchu nie tylko zmniejsza przestoje i koszty, ale także pomaga wydłużyć żywotność zasobów. Dzięki połączeniu różnorodnych danych o stanie zasobów — w tym danych z czujników, dzienników operacyjnych, inspekcji ręcznych i historycznych zapisów konserwacyjnych — PdM wykrywa wczesne trendy degradacyjne, zapobiega awariom katastrofalnym i spowalnia postępujące zużycie.

Wydłużona żywotność zasobów jest osiągana poprzez:

- Optymalizację harmonogramów smarowania w celu minimalizacji przedwczesnego zużycia

- Optymalizację obciążeń operacyjnych w celu zmniejszenia naprężeń komponentów

- Integrację pętli sprzężenia zwrotnego opartych na trybach awarii z technologiami PdM, wspierającymi ciągłe uczenie się

- Usprawnienie cykli remontowych dla większej efektywności

- Rzetelne prognozy RUL (pozostałego okresu eksploatacji), które pozwalają odroczyć kosztowne zakupy sprzętu

Korzyści te przekładają się na wydłużony pozostały okres użytkowania (RUL), mniej zdarzeń typu run-to-failure, opóźnienie wydatków kapitałowych oraz potencjalnie wyższy zwrot z aktywów (ROA).

Z badania PwC na dużą skalę, przeprowadzonego wśród 268 producentów, wynika, że firmy wdrażające PdM wydłużyły żywotność zasobów średnio o 20%.

Przykład z rzeczywistości

Na morskiej platformie wiertniczej predykcyjne monitorowanie drgań pompy wtryskującej wodę morską wykryło wczesne niewspółosiowości wału, zanim wydajność zaczęła spadać. Zespoły utrzymania ruchu przeprowadziły korektę ustawienia pompy podczas zaplanowanej przerwy testowej odwiertu, chroniąc czas pracy urządzenia i wydłużając jego żywotność o kilka lat.

Wzrost Całkowitej Efektywności Wyposażenia (OEE)

Predykcyjne utrzymanie ruchu ma bezpośredni wpływ na Całkowitą Efektywność Wyposażenia (OEE) — kluczowy wskaźnik w produkcji, który łączy trzy filary: Dostępność, Wydajność i Jakość. Dzięki jednoczesnej poprawie wszystkich trzech obszarów, PdM zwiększa efektywność urządzeń, wzmacnia ciągłość produkcji i podnosi ogólną wydajność zakładu. W praktyce przekłada się to na wyższą przepustowość, lepszą jakość produktów, mniej zakłóceń i silniejsze strumienie przychodów.

Ulepszona OEE jest osiągana poprzez:

- Redukcję nieplanowanych przestojów poprzez wczesne wykrywanie usterek (Dostępność)

- Stabilizację cykli produkcyjnych przez eliminację mikroprzestojów i spowolnień (Wydajność)

- Zmniejszenie odpadów i przeróbek dzięki wcześniejszemu wykrywaniu defektów (Jakość)

- Ciągłe śledzenie tzw. Sześciu Wielkich Strat w celu poprawy wydajności

Przykład z rzeczywistości

Na szybkiej linii do butelkowania napojów, analiza drgań silnika zamykarki wykazała zużycie łożysk na długo przed tym, jak operatorzy zauważyli jakiekolwiek problemy. Dzięki wymianie łożysk podczas zaplanowanego przestoju na czyszczenie, zespół nie tylko uniknął nieplanowanego przestoju (Dostępność), ale także ustabilizował prędkość zamykania (Wydajność) oraz zredukował liczbę wadliwie zamkniętych puszek spowodowanych nieprawidłowym domknięciem (Jakość).

Wzmocnione bezpieczeństwo

Predykcyjne utrzymanie ruchu to nie tylko efektywność i redukcja kosztów — odgrywa także kluczową rolę w zakresie bezpieczeństwa. Wykorzystując wgląd w ryzyko w czasie rzeczywistym, pochodzący z danych z czujników, dzienników inspekcyjnych, historii incydentów i monitorowania środowiskowego, PdM pomaga identyfikować zagrożenia i ryzyko awarii, zanim się nasilą. Te usprawnienia przekładają się na mniejszą liczbę wypadków, mniej interwencji awaryjnych oraz większą pewność pracowników podczas pracy w pobliżu kluczowego sprzętu.

Poprawa bezpieczeństwa jest osiągana poprzez:

- Eliminację trudnych do wykrycia zagrożeń, takich jak mikropęknięcia czy drobne wycieki gazu

- Redukcję prac awaryjnych w niebezpiecznych warunkach

- Minimalizację narażenia pracowników na niebezpieczne środowiska

- Wcześniejsze planowanie blokad i wyłączeń (lockout/tagout) oraz silniejsze przestrzeganie protokołów bezpieczeństwa, wspierane przez planowane działania i współdzielone dane

- Ustandaryzowanie procedur reagowania na incydenty w zespołach

Firmy wdrażające predykcyjne utrzymanie ruchu (PdM) odnotowują istotną korzyść: średnio 14% redukcji ryzyk SHEQ (Bezpieczeństwo, Zdrowie, Środowisko, Jakość).

Przykład z rzeczywistości

W dużym zakładzie chemicznym, ultradźwiękowy czujnik wycieku gazu wykrył subtelny wzrost stężenia par łatwopalnych wokół zbiornika rozpuszczalnika, na długo zanim zadziałały standardowe alarmy. Zespoły konserwacyjne przeprowadziły bezpieczne zatrzymanie, oczyściły linię i wymieniły wadliwe uszczelnienie podczas zaplanowanego postoju transferowego. Dzięki temu uniknięto awaryjnych prac w niebezpiecznych warunkach, zminimalizowano narażenie personelu i zapobieżono potencjalnie wybuchowemu uwolnieniu gazu.

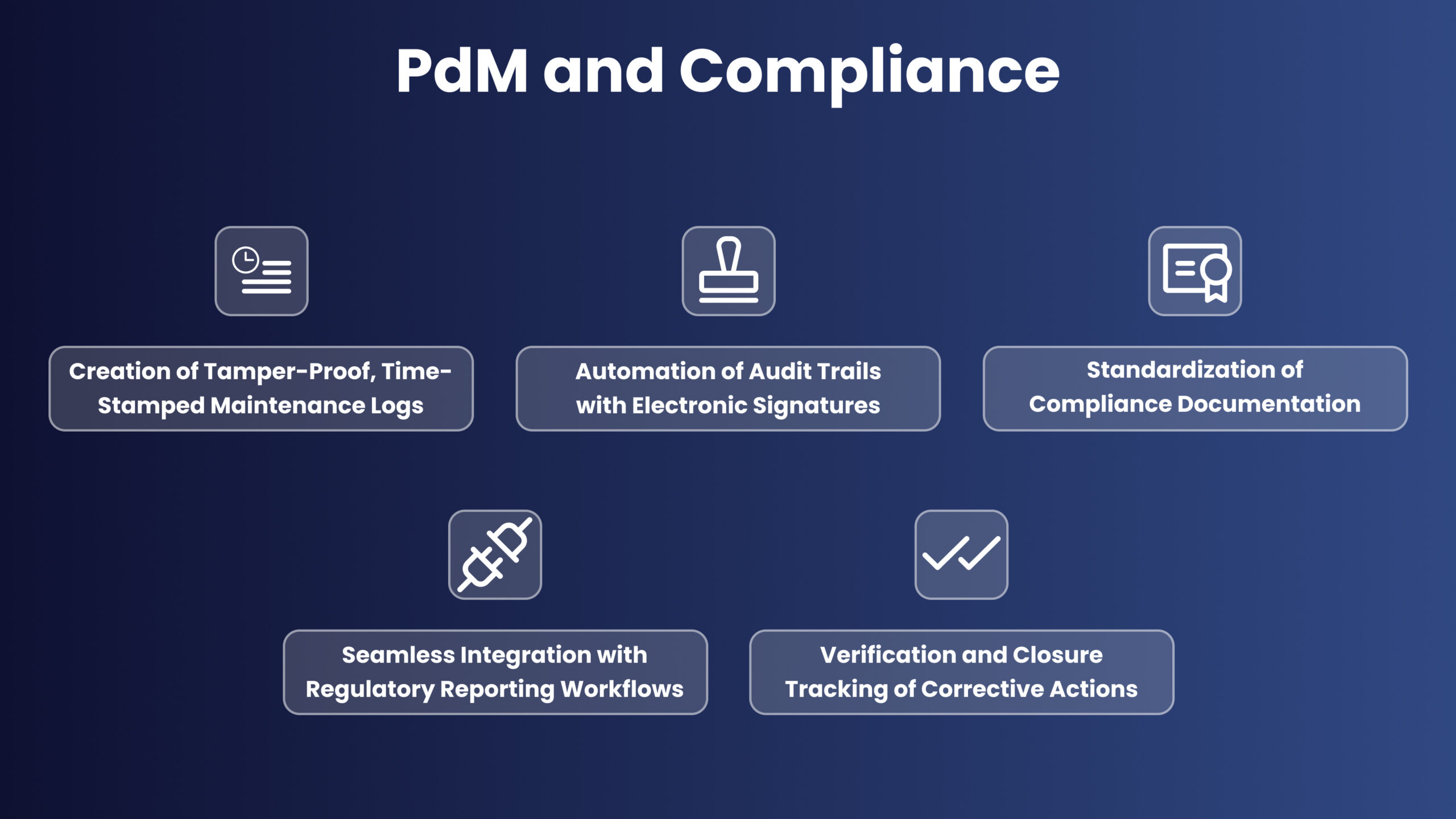

Uproszczona zgodność (Streamlined Compliance)

Dla wielu branż zgodność z przepisami jest równie ważna jak produktywność. Dzięki generowaniu predykcyjnych informacji w czasie rzeczywistym na podstawie danych o stanie technicznym, PdM pomaga identyfikować potencjalne ryzyka i planować konserwację zgodnie z harmonogramem. Po zintegrowaniu z połączonymi systemami, PdM standaryzuje dokumentację i automatycznie rejestruje inspekcje i naprawy, ułatwiając audyty i raportowanie zgodności.

Lepsza zgodność z przepisami jest osiągana poprzez:

- Tworzenie odpornych na manipulację, opatrzonych znacznikiem czasu dzienników konserwacji

- Automatyzację ścieżek audytowych za pomocą podpisów elektronicznych

- Standaryzację dokumentacji zgodności (ISO, OSHA, EPA, FDA…)

- Bezproblemową integrację z przepływami raportowania regulacyjnego zgodnie ze standardami branżowymi

- Weryfikację i śledzenie zamknięcia działań naprawczych

Oznacza to, że konserwację można planować na podstawie ryzyka, a inspekcje i naprawy są automatycznie rejestrowane i możliwe do prześledzenia. W rezultacie organizacje rzadziej są zaskakiwane podczas audytów, ograniczają kary związane z niezgodnością i budują większe zaufanie u regulatorów.

Przykład z rzeczywistości

W dużej hucie stali, analityka PdM wykazała wczesne oznaki degradacji maszyn w układach oczyszczania i chłodzenia, zanim wydajność przekroczyła dopuszczalne progi. Konserwacja została zaplanowana i w pełni udokumentowana w połączonym systemie CMMS, z powiązanymi zleceniami prac, zdjęciami z inspekcji i znacznikami czasu. Gdy regulatorzy przeprowadzili niezapowiedziany audyt, zespół przygotował raport odporny na manipulację, łączący dane oparte na stanie technicznym z cyfrowymi zapisami i przepływami pracy. Wynikiem był jasny dowód na zasadność czasową działań, pełną zgodność z przepisami i brak zawiadomień o naruszeniach.

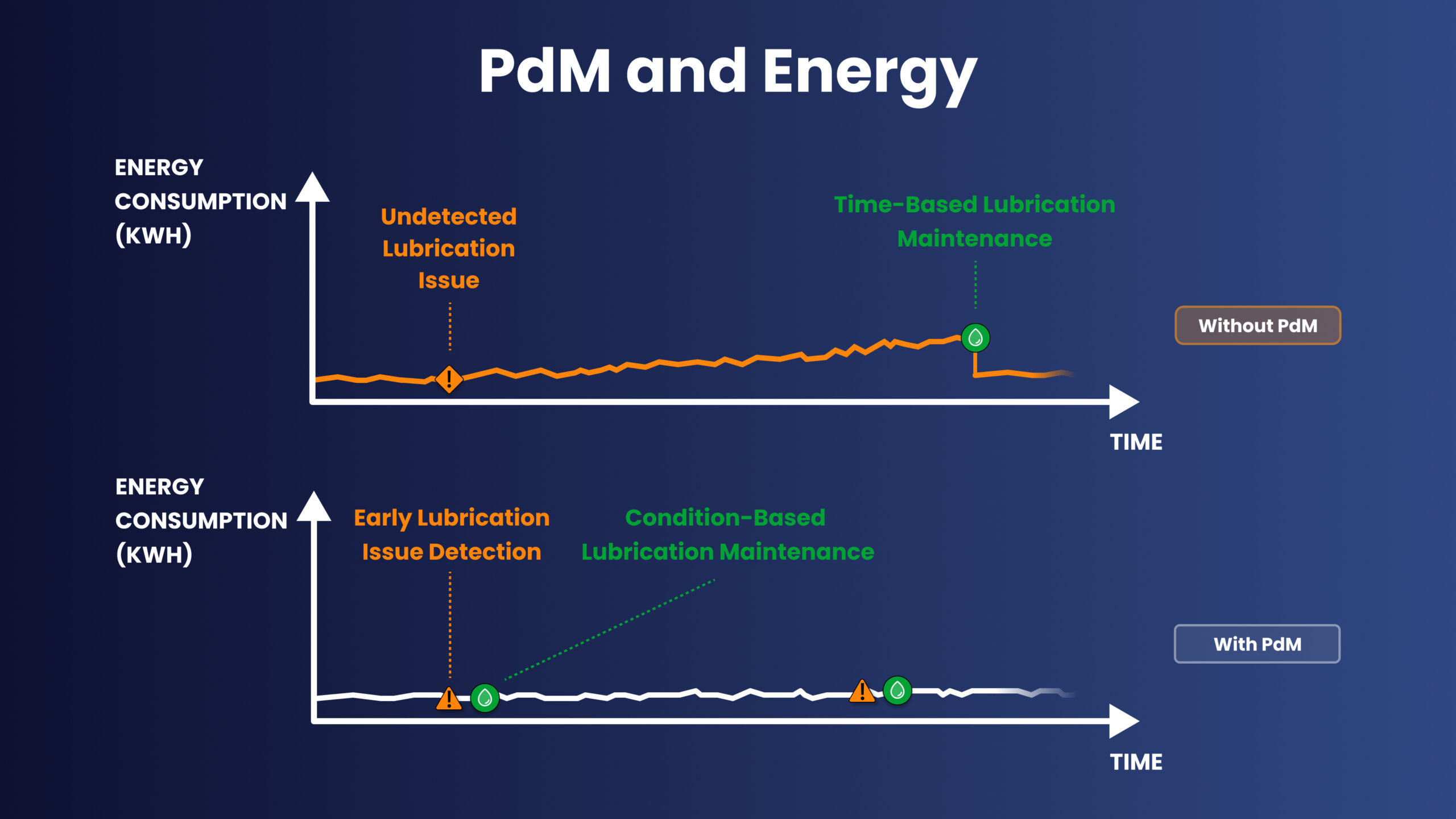

Zwiększona efektywność energetyczna i zrównoważony rozwój

Kolejną istotną korzyścią z wdrożenia predykcyjnego utrzymania ruchu (PdM) jest jego wpływ na efektywność energetyczną i zrównoważony rozwój. Poprzez wspieranie decyzji konserwacyjnych na podstawie danych o niezawodności w czasie rzeczywistym, PdM wykrywa niewystarczającą wydajność i straty energii, zanim się nasilą. Te usprawnienia przekładają się na niższe koszty mediów, redukcję emisji CO2 oraz wymierny postęp w kierunku zrównoważonej produkcji i osiągnięcia celów ESG przedsiębiorstwa.

Lepsza efektywność i zrównoważony rozwój są osiągane poprzez:

- Eliminację strat energii spowodowanych niewyosiowaniem

- Redukcję osadów i innych czynników obniżających sprawność

- Minimalizację strat energii związanych z tarciem

- Unikanie energochłonnych ponownych rozruchów po awariach

- Utrzymanie szczytowej sprawności urządzeń poprzez optymalizację nastaw

- Redukcję emisji CO₂ związanej z awaryjną produkcją i transportem części zamiennych

36% firm wdrażających PdM odnotowało oszczędności energetyczne, mimo że niewiele z nich traktowało energię jako swój główny cel.

Przykład z rzeczywistości

W zakładzie celulozowo-papierniczym analiza prądu silnika i temperatury wentylatora wysokopróżniowego wykazała wzrost obciążenia spowodowany wczesnym niewyważeniem wirnika i zużyciem uszczelnienia. Planiści zaplanowali wyważenie i wymianę uszczelnienia podczas następnej rutynowej zmiany filcu, przywracając pobór mocy wentylatora do normy i unikając pilnej wysyłki nowego wirnika. Zmniejszone zapotrzebowanie na wentylator bezpośrednio przełożyło się na niższe zużycie energii elektrycznej w zakładzie, prowadząc do długofalowych korzyści środowiskowych i jednocześnie eliminując emisję CO₂ związaną z produkcją i transportem części zamiennych.

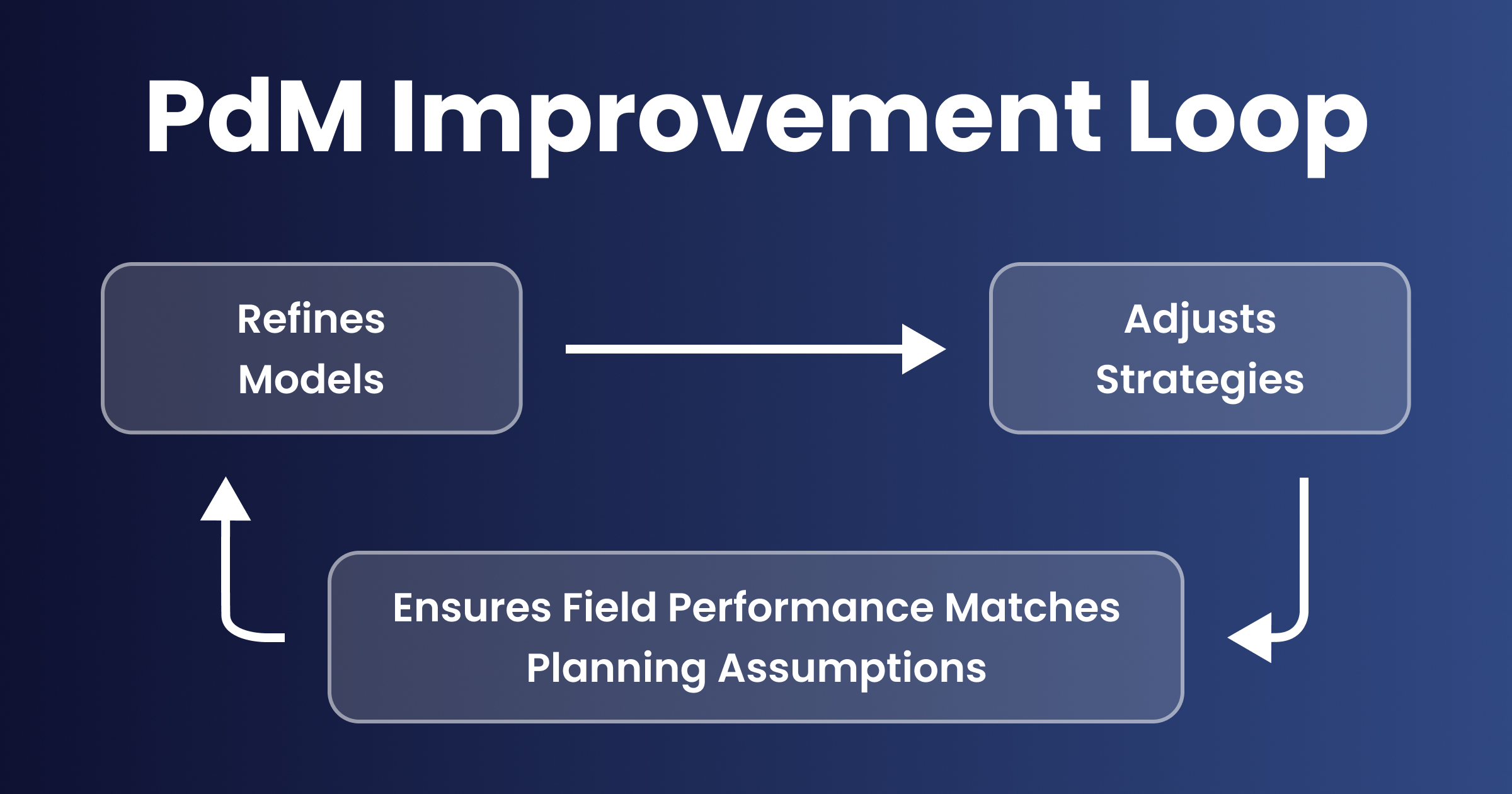

Umożliwienie ciągłego doskonalenia opartego na danych

Jedną z najbardziej wartościowych korzyści Predictive Maintenance (PdM) jest zdolność do napędzania ciągłego doskonalenia. Zamieniając każde ostrzeżenie o anomalii, odczyt czujnika i wynik konserwacji w informację zwrotną, PdM tworzy pętlę, która udoskonala modele, dostosowuje strategie i zapewnia zgodność osiągów z założeniami planowania. Wspiera to również współpracę z producentami OEM: poprzez agregację danych o stanie technicznym urządzeń z różnych zakładów można zidentyfikować powtarzające się problemy i im przeciwdziałać, a zespoły utrzymania ruchu mogą rekomendować najbardziej niezawodny sprzęt do konkretnych zastosowań, wspierając mądrzejszy wybór aktywów w przyszłości.

Ciągłe doskonalenie jest osiągane poprzez:

- Ciągłe szkolenia i monitoring dryftu danych, aby modele pozostawały dokładne

- Stałą adaptację strategii utrzymania ruchu w miarę pojawiania się nowych informacji

- Wdrażanie zaktualizowanych przepływów pracy i procesów bezpośrednio w systemie CMMS

- Integrację obserwacji z terenu i wyników PdM w zamkniętą pętlę informacji zwrotnej

- Informacje zwrotne o wydajności w czasie rzeczywistym, by zespoły natychmiast widziały skutki zmian

W praktyce mechanizmy te są konsolidowane w plan działania, co zapewnia, że wnioski z PdM nie pozostają odizolowanymi spostrzeżeniami, lecz są przekształcane w wyspecjalizowane usługi, takie jak Inżynieria Niezawodności (REL) lub Smarowanie Zorientowane na Niezawodność (RCL), które wdrażają ciągłe doskonalenie w codzienne operacje i wspierają długoterminowe zyski wydajnościowe.

Przykład z rzeczywistości

Na szybkiej linii rozlewniczej napojów, powtarzające się alerty o niewielkim przegrzewaniu napędu przenośnika były automatycznie rejestrowane i wizualizowane na pulpicie PdM, co sprawiło, że wzorzec był niemożliwy do przeoczenia. Inżynier ds. niezawodności porównał alerty z wcześniejszymi zleceniami prac i odkrył, że ten sam punkt smarowania był wielokrotnie pomijany. Zespół przeprojektował osłonę dla łatwiejszego dostępu, zaktualizował listę kontrolną przeglądów i przeszkolił operatorów, by smarowali punkt podczas każdej sesji czyszczenia. Odczyty kontrolne wykazały, że silnik działa w chłodnych warunkach, alerty zniknęły, a usprawnienie zostało trwale wdrożone w proces.

Kluczowe wady Predykcyjnego Utrzymania Ruchu

Jakie są ograniczenia i wady Predykcyjnego Utrzymania Ruchu? Pomimo oczywistych korzyści w zakresie niezawodności i efektywności, PdM niesie ze sobą również wyzwania, którym organizacje muszą stawić czoła przed lub podczas wdrożenia.

Te ograniczenia obejmują:

- Wysokie koszty początkowe

- Złożoność techniczna i luki kompetencyjne

- Ryzyka związane z cyberbezpieczeństwem i zarządzaniem danymi

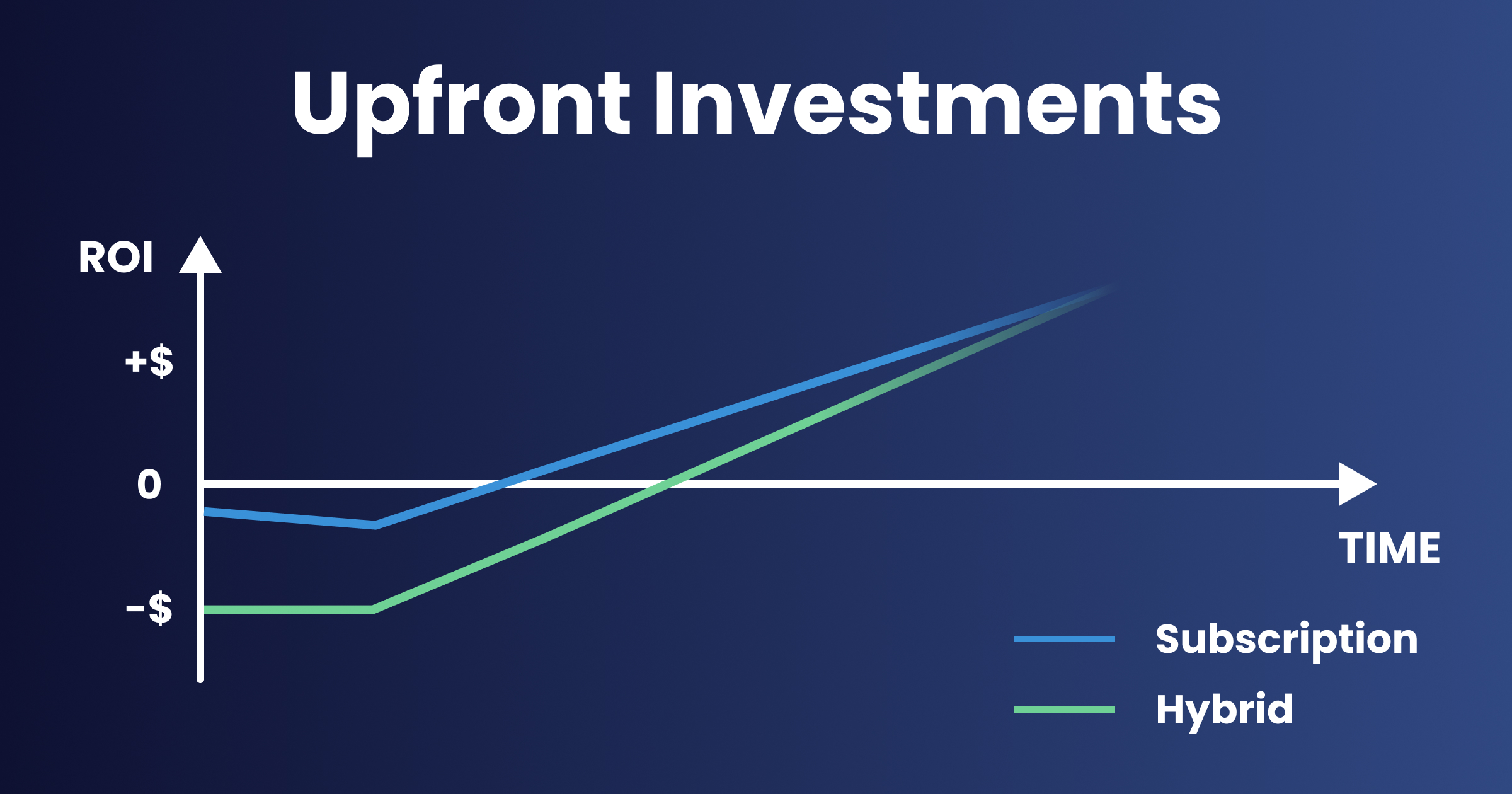

Wysokie koszty początkowe

Jedną z największych barier we wdrażaniu predykcyjnego utrzymania ruchu (PdM) są wysokie koszty początkowe potrzebne na start. Zanim pojawią się pierwsze oszczędności wynikające z uniknięcia awarii, firmy często muszą ponieść znaczne nakłady kapitałowe na czujniki, łączność, platformy analityczne, usługi integracyjne i szkolenia. Dla wielu organizacji ten początkowy ciężar może opóźnić, a nawet zablokować wdrożenie.

Koszty wdrożenia wykraczają daleko poza zakup urządzeń monitorujących. Wdrożenie sprzętu do monitorowania stanu (takiego jak czujniki drgań czy temperatury) może wymagać okablowania i bramek komunikacyjnych przy instalacjach przewodowych, lub dodatkowej infrastruktury sieciowej i IT przy rozwiązaniach bezprzewodowych.

Platformy analityczne i usługi integracyjne wiążą się z cyklicznymi opłatami licencyjnymi, kosztami połączeń API i opłatami za przetwarzanie danych, podczas gdy środki zapewniające odporność systemu – jak magazynowanie zapasowych czujników czy sieciowe systemy awaryjne – zwiększają nakłady inwestycyjne. Dodatkowo, rozwój kompetencji stanowi kolejną pozycję kosztową, ponieważ zespoły IT (technologia informacyjna) i OT (technologia operacyjna), takie jak inżynierowie automatyki czy sterowania, wymagają przeszkolenia w zakresie analizy danych i reagowania na wnioski z PdM.

Tę barierę można ograniczyć poprzez:

- Leasing sprzętu, by zamienić nakłady inwestycyjne (CapEx) na operacyjne (OpEx, model subskrypcyjny), lub zastosowanie modelu hybrydowego, co obniża początkowe wydatki.

- Wdrożenie analiz opartych na chmurze, które skalują się z użyciem i eliminują konieczność dużych jednorazowych zakupów.

- Wybór modułowych, dopasowanych do ról ścieżek szkoleniowych, które rozwijają się wraz z dojrzałością programu.

- Subskrypcję predykcyjnego utrzymania ruchu jako usługi (PdM as a Service), gdzie czujniki, oprogramowanie, analizy i wsparcie ekspertów są zawarte w przewidywalnej miesięcznej opłacie.

- Etapowe wdrażanie w zależności od krytyczności zasobów, by szybko osiągać sukcesy i wykazywać zwrot z inwestycji (ROI).

- Budowanie biznesowych uzasadnień opartych na całkowitym koszcie posiadania (TCO), by pokazać wartość w całym cyklu życia, a nie tylko szybki zwrot.

Dlaczego kupować sprzęt, skoro potrzebujesz tylko danych?

Wysokie koszty początkowe są często postrzegane jako główna przeszkoda we wdrożeniu predykcyjnego utrzymania ruchu. Ale posiadanie nie jest jedyną drogą. Model PdM jako usługa (PdM as a Service) oferuje alternatywne podejście: dostarczając czujniki, oprogramowanie i analizy ekspertów w zamian za przewidywalną miesięczną opłatę. To rozwiązanie eliminuje potrzebę dużych inwestycji początkowych i jednocześnie zapewnia, że sprzęt i platformy są instalowane, utrzymywane i stale ulepszane przez specjalistów.

Złożoność techniczna i luki kompetencyjne

Kolejną dużą przeszkodą w adopcji Predykcyjnego Utrzymania Ruchu (PdM) jest złożoność techniczna oraz związane z nią braki kompetencyjne. W przeciwieństwie do tradycyjnych praktyk utrzymania ruchu, PdM wymaga biegłości w analizie danych, wiedzy diagnostycznej i umiejętności pracy z zaawansowanymi technologiami, których wiele zespołów nie posiada wewnętrznie.

W praktyce bardzo niewiele firm radzi sobie z tym całkowicie samodzielnie. Większość polega na zewnętrznych dostawcach modeli „gotowych do użycia”, które mimo to wymagają eksperckiego wsparcia przy konfiguracji modeli i czujników oraz interpretacji wstępnych wyników.

Po wdrożeniu rozwiązań wiele zespołów nie ma praktycznego doświadczenia w pracy z pulpitami nawigacyjnymi i analizą danych. Alerty, progi i wzorce anomalii są często błędnie odczytywane lub ignorowane, co zmniejsza zaufanie do wyników i spowalnia wdrażanie PdM.

Sytuację dodatkowo komplikuje niedobór specjalistów w dziedzinie monitorowania stanu technicznego, które stanowi fundament PdM. Wyspecjalizowani analitycy drgań, diagności olejowi czy termografowie są rzadkością, co utrudnia organizacjom wykorzystanie pełnego potencjału PdM.

Zaufanie bywa również barierą – technicy mogą wątpić w wiarygodność alertów generowanych przez AI, zwłaszcza gdy sygnały nie są powiązane z rozpoznawalnymi trybami awarii. Jeśli zespoły nie widzą jednoznacznego związku, mogą wahać się przed działaniem, co spowalnia adopcję.

Wreszcie, rozwój nowych umiejętności wymaga czasu. Tradycyjne szkolenia są czasochłonne, kosztowne i często oderwane od codziennych operacji, co spowalnia wdrożenie PdM w firmach skupionych na krótkoterminowej redukcji kosztów.

Tę barierę można przezwyciężyć poprzez:

- Wdrożenie modułów mikroszkoleń ukierunkowanych na rozwój kompetencji operatorów, techników i inżynierów bez potrzeby ich długotrwałej absencji.

- Wyznaczenie interdyscyplinarnych liderów PdM do koordynowania działań z zakresu utrzymania ruchu, niezawodności i analizy danych – w celu zapewnienia zrozumienia i wykorzystania danych.

- Zaangażowanie zewnętrznych specjalistów PdM do wsparcia w konfiguracji systemu i bieżącego doradztwa w zakresie niezawodności.

- Subskrypcję zintegrowanych pakietów PdM, które łączą sprzęt, platformy, analizę danych oraz wsparcie ekspertów w ramach jednej umowy.

Czy Twój zespół jest gotowy, by przekuć dane w działania?

Zaawansowana analityka, interpretacja sygnałów z czujników i wiedza z zakresu monitorowania stanu technicznego maszyn są trudne do zbudowania wewnętrznie – wiele zespołów nie wie, jak ruszyć dalej. Dobrą wiadomością jest to, że odpowiednie szkolenie może pomóc wypełnić te luki.

Od kursów podstawowych po zaawansowane certyfikacje – uporządkowane ścieżki edukacyjne zapewniają, że Twój zespół będzie w stanie skutecznie wdrożyć i utrzymać programy predykcyjnego utrzymania ruchu (PdM). Niezależnie od tego, czy znajdujesz się w Europie, czy w Stanach Zjednoczonych, dostępne są specjalistyczne programy, które pomagają pracownikom utrzymania ruchu zdobyć wiedzę i pewność, potrzebne do przekształcania danych PdM w skuteczne działania.

Cyberbezpieczeństwo i Ryzyka związane z Zarządzaniem Danymi

Kolejną przeszkodą w adopcji Predykcyjnego Utrzymania Ruchu (PdM) są zagrożenia związane z cyberbezpieczeństwem oraz zarządzaniem danymi. Wraz z coraz większym połączeniem zasobów i przesyłaniem wrażliwych danych operacyjnych do platform analitycznych, PdM poszerza powierzchnię ataku i rodzi obawy o suwerenność danych, co sprawia, że niezbędne są solidne zabezpieczenia i odpowiednie zarządzanie.

Źródłem tych ryzyk może być wiele czynników. Każdy nowy czujnik IoT, bramka czy połączenie bezprzewodowe stanowi potencjalny punkt dostępu do sieci, podczas gdy wiele starszych systemów PLC i SCADA nie posiada szyfrowania ani bezpiecznych protokołów, pozostawiając dane narażone na wyciek.

Poza błędami technicznymi, sam rodzaj zbieranych danych może stanowić ryzyko. Szczegółowa telemetria zdrowia maszyn może pośrednio ujawniać, jak działają procesy produkcyjne i jak są optymalizowane. Taka wiedza może dać przewagę niepowołanym osobom lub konkurencji, jeśli dane zostaną ujawnione.

Sposoby ograniczenia tych ryzyk:

- Segmentacja sieci OT za pomocą bezpiecznych bramek i zapór ogniowych w celu izolacji krytycznych zasobów

- Wdrożenie architektury zerowego zaufania z uwierzytelnianiem wzajemnym i zasadą najmniejszych uprawnień

- Szyfrowanie danych w ruchu i spoczynku na poziomie czujników, bramek i warstw chmurowych

- Maskowanie lub tokenizacja wrażliwych danych w celu ochrony własnych algorytmów

- Wdrożenie kontroli integralności oprogramowania układowego, by zapobiec nieautoryzowanym zmianom kodu

- Gwarantowanie klientowi własności danych PdM i ich przechowywanie w certyfikowanych, bezpiecznych środowiskach (np. AWS)

- Wprowadzenie harmonogramów tworzenia kopii zapasowych i retencji danych z jasno określonymi terminami usuwania

- Ustanowienie jasnych zasad dotyczących retencji i usuwania danych

- Definiowanie skoordynowanych planów OT/IT na wypadek naruszeń w celu ich opanowania i odzyskania danych

- Przeprowadzanie regularnych audytów bezpieczeństwa, testów penetracyjnych oraz certyfikacja ISO 27001 w celu potwierdzenia stałej ochrony

Chcesz ustandaryzować swoje dane konserwacyjne i jednocześnie zapewnić im pełną ochronę?

W I-care cyberbezpieczeństwo jest integralną częścią naszych usług w zakresie Predykcyjnego Utrzymania Ruchu (PdM). Nasze rozwiązania posiadają certyfikat ISO 27001 – światowy standard zarządzania bezpieczeństwem informacji – co gwarantuje, że dane operacyjne naszych klientów są przetwarzane z najwyższym poziomem nadzoru, poufności i integralności.

Zalety i wady Predykcyjnego Utrzymania Ruchu

Jakie są zalety i wady predykcyjnego utrzymania ruchu? Nawet jeśli predykcyjne utrzymanie ruchu (PdM) przynosi mierzalne korzyści, wiąże się również z realnymi wyzwaniami. Niektóre zalety są nieodłączne dla jego integracji, podczas gdy pewne ograniczenia wymagają starannego przygotowania, aby im sprostać.

Poniżej przedstawiono zrównoważony przegląd kluczowych zalet i wad predykcyjnego utrzymania ruchu:

| Obszar | Zalety (Korzyści) | Wady (Wyzwania) |

| Finansowe | Niższe koszty utrzymania Obniżony całkowity koszt posiadania (TCO) Optymalizacja zapasów części zamiennych i łańcucha dostaw Mniej kosztownych, nagłych napraw | Wysokie koszty początkowe (czujniki, platformy, szkolenia, infrastruktura) |

| Niezawodność | Zwiększony czas dostępności maszyn Wydłużona żywotność zasobów Poprawa wskaźnika OEE (dostępność, wydajność, jakość) Krótszy czas napraw (MTTR) dzięki wcześniejszemu przygotowaniu części i planowanym interwencjom Praktyczne wnioski dla producentów OEM i mądrzejszy dobór zasobów | Złożoność techniczna i luki kompetencyjne, wymagające wiedzy z zakresu AI/ML, specjalistów monitoringu stanu i ciągłych szkoleń |

| Bezpieczeństwo i zgodność | Poprawa bezpieczeństwa pracy Usprawniona zgodność z regulacjami i gotowość audytowa Wczesne wykrycie zagrożeń zanim się nasilą | Ryzyka związane z cyberbezpieczeństwem i zarządzaniem danymi, w tym szersza powierzchnia ataku i wymagania dotyczące suwerenności danych |

| Zrównoważony rozwój i strategia | Zwiększona efektywność energetyczna Niższy ślad węglowy CO₂ Mniej odpadów i strat dzięki wczesnej interwencji Możliwość ciągłego doskonalenia Lepsze wykorzystanie zasobów ludzkich: mniej “gaszenia pożarów”, więcej pracy strategicznej | Korzyści mogą wymagać czasu, by się w pełni ujawnić i wymagają solidnego zarządzania |

Chociaż te wyzwania są realne, I-care opracowało rozwiązania, które pomagają je zrównoważyć:

- Nasza usługa predykcyjnego utrzymania ruchu eliminuje potrzebę dużych inwestycji początkowych

- Nasze praktyki cyberbezpieczeństwa z certyfikatem ISO 27001 chronią dane operacyjne

Is Predictive Maintenance Right for Your Plant?

Predykcyjne utrzymanie ruchu udowodniło swoją wartość: wyższa dostępność, niższe koszty, dłuższa żywotność zasobów oraz większe bezpieczeństwo i zgodność z przepisami. Mimo to wielu kierowników zakładów waha się, martwiąc się o koszty, złożoność techniczną lub gotowość zespołów do wdrożenia PdM.

Nie trzeba wdrażać PdM od razu w całości. Jest to elastyczna i skuteczna strategia, która pozwala rozpocząć od najważniejszych zasobów i szybko wykazać konkretne korzyści.

Już jedno uniknięcie awarii maszyny może uzasadnić inwestycję, udowadniając opłacalność i prowadząc do stopniowej poprawy całego procesu utrzymania ruchu.

Czy predykcyjne utrzymanie ruchu jest odpowiednie dla Twojego zakładu? Skontaktuj się z naszym zespołem, aby omówić swoje potrzeby operacyjne i zidentyfikować rozwiązanie, które najlepiej do nich pasuje.