Maschinenübersicht

Der Abluftventilator entfernt heiße Luft, Rauch und Verbrennungsgase, die in großen Industrieöfen entstehen, und sorgt so für eine sichere und effiziente Belüftung.

Er erzeugt einen konstanten Luftstrom, der die Abluft aus der Ofenkammer durch ein Kanalsystem absaugt. Dadurch wird der richtige Innendruck aufrechterhalten, eine Überhitzung verhindert und eine gleichmäßige Back- oder Trocknungsumgebung gewährleistet.

Die abgesaugte Luft wird in der Regel zur Filterung geleitet oder sicher nach außen abgeleitet, wodurch sowohl die Anlagen als auch das Personal geschützt und die thermische Effizienz unterstützt werden.

Sein Antriebsstrang umfasst:

Motor: 120 kW, 4-poliger Motor, VFD

Lüfter: ± 1200 U/min

Überwachungsgeräte und Software-Einrichtung

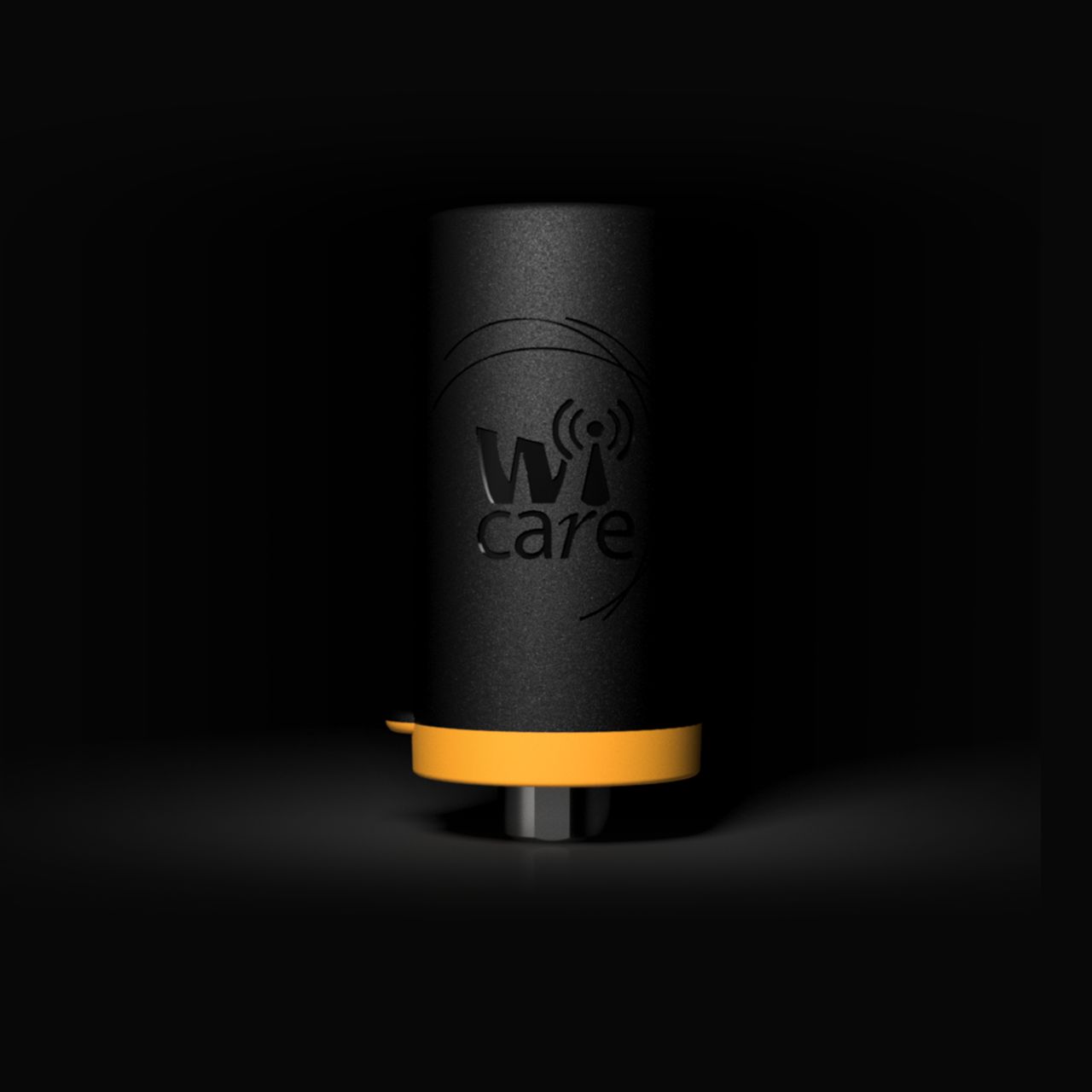

Die Zuverlässigkeitsingenieure von I-care haben Wi-care™-Vibrationssensoren an verschiedenen Anlagen angebracht, um die Vibrationen, Stöße und Temperaturen der gesamten Anlage zu überwachen. Die Ingenieure haben zwei Vibrationssensoren am Motor und jeweils einen an jedem Lüfterlager angebracht, um potenzielle Fehler zu erkennen.

Nach der Einrichtung senden die Wi-care-Sensoren Daten zum Zustand der Maschinen an I-see™, die KI-gestützte Analyseplattform von I-care. Ihre Aufgabe ist es, die Datenpunkte sorgfältig zu kategorisieren und festzustellen, ob sie auf einen einwandfreien Betrieb, ein potenzielles Problem oder einen kritischen Alarm hinweisen. Die KI-generierten Erkenntnisse werden in Berichten zusammengefasst, die einen klaren Überblick über den Zustand der gesamten Anlagen bieten.

Um die Diagnose mit dem Betrieb zu verbinden, wurde I-see™ in MVP One CMMS integriert. Durch die nahtlose Verbindung kann I-see™ seine Diagnoseberichte und Warnmeldungen automatisch an MVP One senden, wo sie die Planung von Instandhaltungsmaßnahmen auslösen.

Detaillierte Analyse

Schritt 1 | Problemerkennung

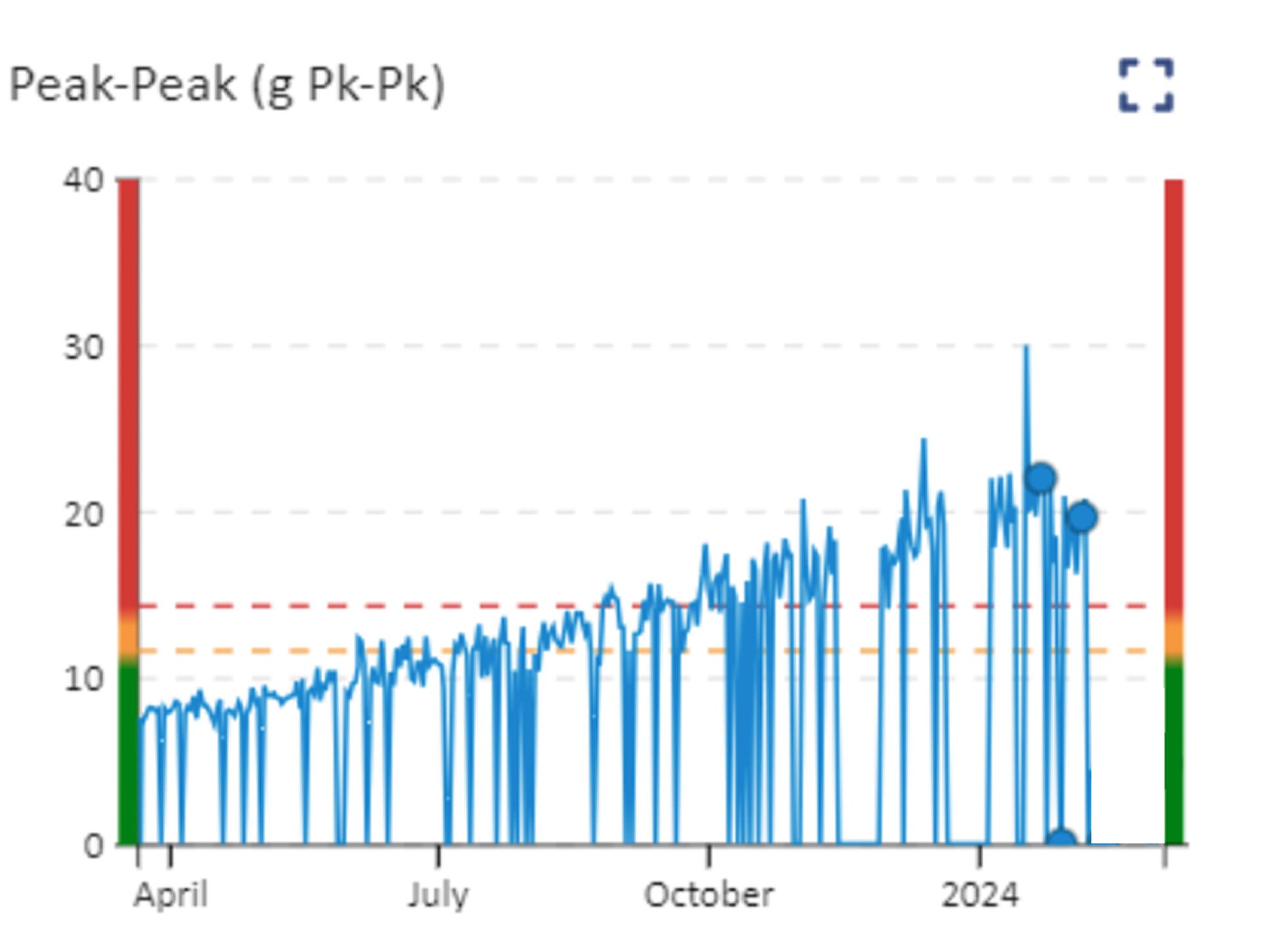

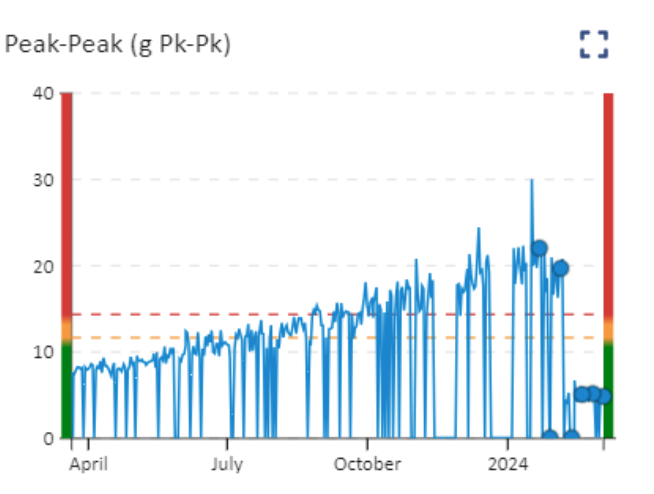

Im I-see™-Dashboard wurden mehrere aufeinanderfolgende hohe Messwerte angezeigt, was auf ein abnormales Verhalten und ein potenzielles Problem mit dem Motorlüfter hindeutet.

Dieser Alarm führte zu einer sofortigen, detaillierten Analyse und einer Validierung durch einen Schwingungsexperten.

Schritt 2 | Analyse

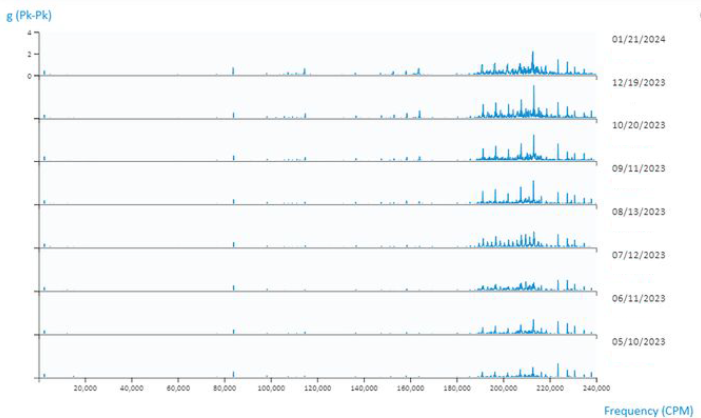

Die Daten des Motorsensors zeigten nicht-synchrone Spitzen im Spektrum, was auf einen Lagerdefekt hindeutete.

Die Daten zeigten einen Aufwärtstrend.

Schritt 3 | Empfehlung durch I-see™

Auf Grundlage der Analyse empfahl der I-Care-Ingenieur den folgenden Aktionsplan:

- Ersetzen Sie den Motor (was kostengünstiger ist als der Austausch des Lagers).

- Überprüfen Sie die Riemen und Riemenscheiben auf Verschleiß und ersetzen Sie sie gegebenenfalls.

- Richten Sie die Riemenscheiben aus und spannen Sie die Riemen richtig.

Schritt 4 | Arbeitsauftrag

Das MVP One CMMS erhielt Informationen von I-see™, überprüfte die Verfügbarkeit von Ersatzteilen für jedes Problem und plante die Instandhaltung strategisch.

Diese proaktive Planung ermöglichte es dem Unternehmen, Eingriffe zum optimalen Zeitpunkt durchzuführen, Produktionsausfälle zu reduzieren und kostspielige Unterbrechungen zu vermeiden – und gleichzeitig eine sicherere Arbeitsumgebung zu gewährleisten, indem das Risiko unerwarteter Geräteausfälle minimiert wurde.

Schritt 5 | Austausch

Der Instandhaltungsmitarbeiter ersetzte den Motor innerhalb weniger Tage nach der ersten Feststellung und verhinderte so weitere Schäden und kostspielige Produktionsausfälle.

Schritt 6 | Feedbackschleife und Wirksamkeit

Nach dem Austausch des Motors dokumentierte der Mitarbeiter die Instandhaltungsmaßnahmen und Reparaturdetails direkt in der MVP One-Plattform. Dank der etablierten Integration wurden diese Informationen dann an I-see™ übertragen, sodass das Überwachungssystem seine interne Anlagenhistorie aktualisieren und Sensordaten mit realen Instandhaltungsmaßnahmen in Zusammenhang bringen konnte.

I-see™ nutzte diesen Auslöser, um die Vibrationswerte vor und nach der Maßnahme zu vergleichen. Dabei zeigte sich ein deutliches Verschwinden der Vibrationsanomalie, was die Wirksamkeit der Korrekturmaßnahme bestätigte.

Ergebnisse

Wenn sich vorausschauende Instandhaltung auszahlt – 80.000 Dollar Einsparungen mit I-care und MVP ONE

Wäre der Fehler am Motorlüfterlager unentdeckt geblieben, hätte das Werk mit einer geschätzten vollständigen Produktionsunterbrechung von acht Stunden rechnen müssen. Bei Ausfallkosten von 10.000 US-Dollar pro Stunde belief sich der potenzielle Verlust auf insgesamt rund 80.000 US-Dollar – ohne die zusätzlichen Risiken von Folgeschäden und verlängerten Reparaturzeiten.

Stattdessen wurde der Fehler frühzeitig erkannt – dank des vorausschauenden Instandhaltungsansatzes von I-care, der Wi-care™-Sensoren und I-see™-Diagnosen kombiniert. Die Integration mit MVP One stellte eine schnelle Ausführung sicher. Was eine erhebliche Störung hätte sein können, wurde zu einem geplanten Eingriff, wodurch die Produktion stabil blieb und kostspielige Überraschungen vermieden wurden.

Dieser Fall veranschaulicht die Stärke eines vollständig vernetzten Instandhaltungsökosystems. I-care bietet Diagnosen, die die Instandhaltungsplanung über MVP One steuern. Sobald die Maßnahmen abgeschlossen sind, wird das in MVP One erfasste Feedback an I-see™ zurückgemeldet, wodurch dessen vorausschauende Instandhaltungsfunktionen verbessert und zukünftige Diagnosen noch präziser werden. Dieser geschlossene Kreislauf wandelt Rohdaten in kontinuierliche Verbesserungen um und ermöglicht so eine intelligentere, datengesteuerte Zuverlässigkeitsstrategie.

Learn About Our

Erfolgsgeschichten

Unsere Lösungen umfassen alle Anlagen, einschließlich Ihrer.

Sind Sie bereit, Ihre Effizienz zu steigern?