Maschinenübersicht

In diesem Fall geht es um einen Direktantriebs-Windturbinen-Generator mit 2,0 MW, der die Rotationsenergie der Rotorblätter direkt in elektrische Energie umwandelt.

Die Turbine arbeitet mit niedrigen Drehzahlen und verwendet große Hauptlager, um die Rotorwelle zu stützen und eine gleichmäßige, stabile Rotation zu gewährleisten.

Direktantriebs-Onshore-Windturbine: 2 MW, 0–19 U/min

Überwachungsgeräte und Softwareeinrichtung

Die Zuverlässigkeitsingenieure von I-care haben Wi-care™-Überwachungssensoren installiert, um die Schwingungswerte kontinuierlich zu erfassen. Die Sensoren wurden gemäß den VDI 3834-Standards strategisch an den Hauptlagern und der Generatorstruktur platziert.

Nach der Einrichtung übermittelten die Wi-care™-Sensoren die Maschinendaten an I-see™, die KI-gestützte Analyseplattform von I-care. Ihre Aufgabe ist es, die Datenpunkte zu kategorisieren und zu erkennen, ob sie auf normalen Betrieb, frühe Anzeichen von Verschleiß oder einen kritischen Alarm hinweisen. Die von der KI erzeugten Erkenntnisse werden in Berichten zusammengefasst, die einen klaren Überblick über die Gesundheit der Komponenten bieten.

Anschließend prüfen die I-care-Analysten diese Berichte, um potenzielle Probleme zu identifizieren und Empfehlungen zu geben, wie in den folgenden Schritten dargestellt.

Detaillierte Analyse

Schritt 1 | Fehlererkennung

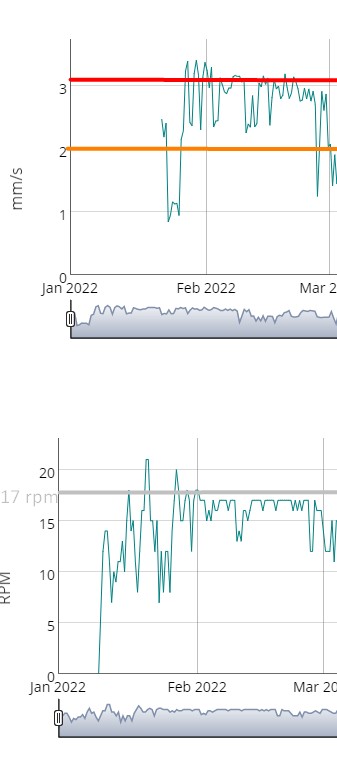

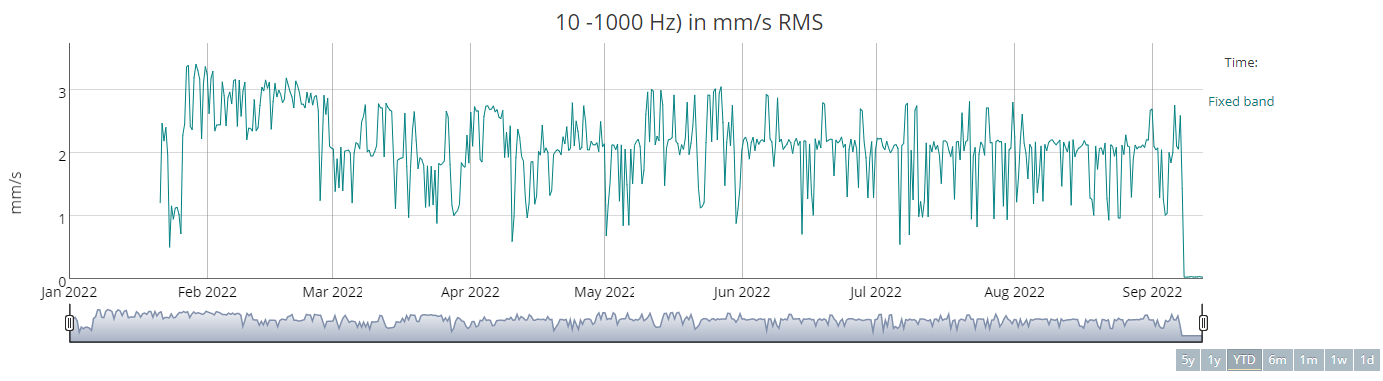

I-see™ erkannte, dass die Schwingungswerte am vorderen Hauptlager die Alarmgrenzwerte überschritten, mit erhöhter Aktivität im Bereich von 10–1000 Hz.

Die Daten zeigten Schwingungsspitzen, die mit der Rotordrehzahl synchron waren, was darauf hinweist, dass die Anomalie direkt mit dem Betrieb der Turbine zusammenhängt.

Step 2 | Analyse

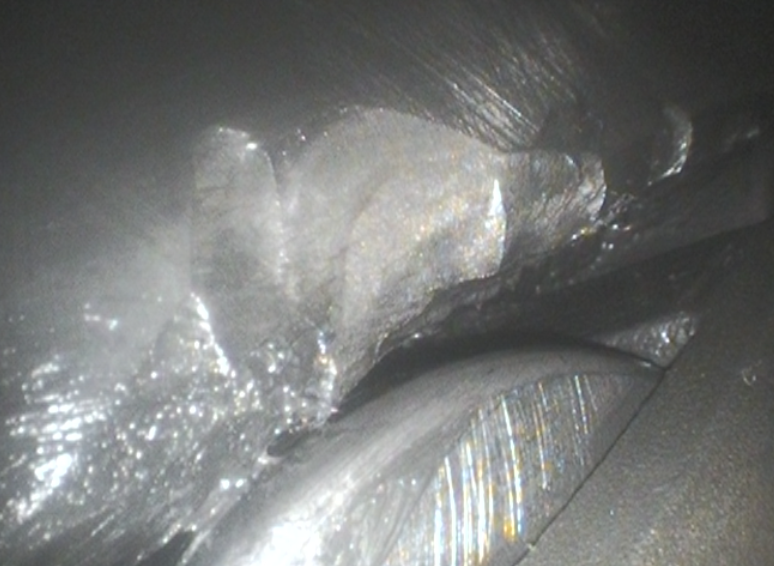

Ein I-care-Spezialist analysierte die Schwingungsdaten gemäß den VDI 3834 Standards und identifizierte einen Defekt auf der Innenlaufbahn des vorderen Lagers.

Die Schwingungsspitzen entsprachen der erwarteten BPFI-Frequenz, was den Fehler bestätigte.

Schritt 3 | Empfehlung

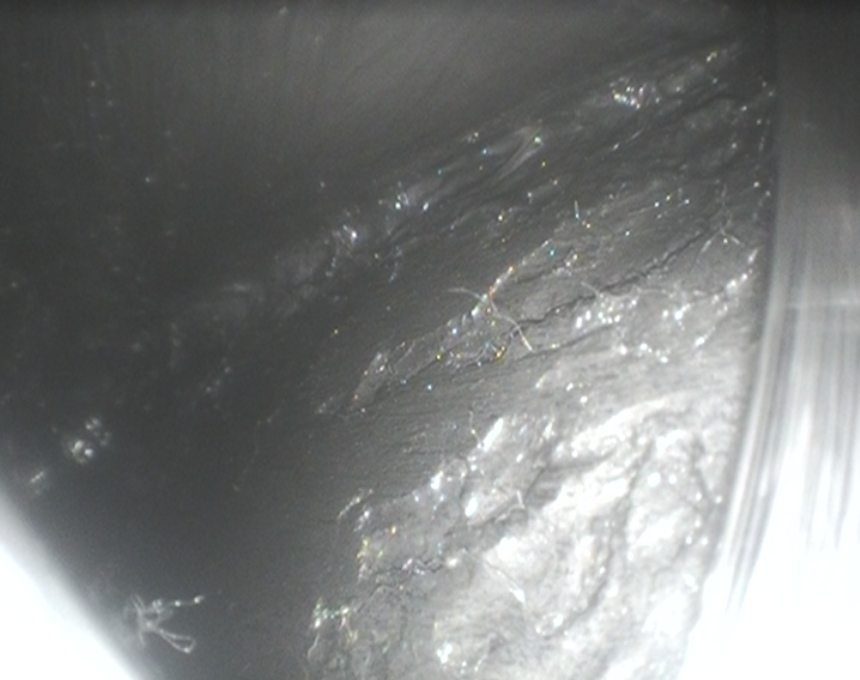

Der I-care-Ingenieur empfahl, das Schmierstoffsystem des Lagers zu spülen, um Ablagerungen zu entfernen und den Verschleiß zu reduzieren. Zur Beurteilung des inneren Zustands der Komponente wurde außerdem eine Endoskopie (Borescope-Inspektion) empfohlen.

Der Ingenieur schlug außerdem vor, die Leistungsabgabe zu reduzieren, um die Belastung des Lagers zu minimieren. Durch die Verringerung der Turbinendrehzahl von 19 U/min auf 17 U/min würde die Last auf dem beschädigten Lager abnehmen, sodass die Maschine mit reduziertem Risiko weiter betrieben werden könnte, bis die Inspektion durchgeführt werden kann.

Schritt 4 | Inspektion

Ein Instandhaltungsmitarbeiter führte die Spülung durch und führte über die vorhandenen Zugangsöffnungen eine Endoskopinspektion durch. Die Inspektion bestätigte die Diagnose der Schwingungsanalyse und zeigte eindeutige Lagerbeschädigungen.

Ein anschließender Testlauf im Leerlaufmodus zeigte Schwingungen, die mit Spiel im Antriebsstrang übereinstimmen und direkt mit dem beschädigten Lager zusammenhängen.

Schritt 5 | Überwachung

Während der Wartezeit auf den Austausch des vorderen Hauptlagers bestätigte die kontinuierliche Überwachung durch I-care, dass der Betrieb bei niedrigerer Drehzahl die Vibrationen innerhalb akzeptabler Grenzen hielt. So konnte die Windturbine mit reduziertem Risiko betrieben werden, und ein kostspieliger Stillstand wurde vermieden. Diese Ergebnisse bestätigten die obige Analyse und unterstützten die Instandhaltungsplanung.

Schritt 6 | Wirksamkeit

Da der Austausch des vorderen Hauptlagers ein aufwändiger Eingriff ist, bei dem ein Kran zum Abbau des vorderen Turbinenabschnitts benötigt wird, entschied das Instandhaltungsteam, die Intervention bis zu einem passenden Zeitpunkt zu verschieben.

Die Turbine konnte unter kontinuierlicher Überwachung acht Monate lang sicher weiterbetrieben werden, bevor der Austausch erfolgte.

Diese Strategie ermöglichte es den Betreibern, mehrere Turbinen, die eine kranunterstützte Instandhaltung benötigten, zu bündeln und so sowohl Kosten als auch Personaleinsatz zu optimieren.

Ergebnisse

180.000 $ durch frühzeitige Fehlervermeidung mit I-care eingespart

Ohne die vorausschauende Instandhaltung von I-care wäre der Lagerdefekt vermutlich unentdeckt geblieben, was zu erheblichen Stillstandszeiten und teuren Reparaturen geführt hätte. Dank der frühzeitigen Erkennung durch die Wi-care™-Sensoren und das I-see™-Monitoring sowie der rechtzeitigen Empfehlungen der I-care-Ingenieure konnte der Betrieb jedoch kontinuierlich aufrechterhalten und Störungen vermieden werden.

Die kontinuierliche Überwachung durch I-see™ und die frühzeitigen Warnungen ermöglichten es, den Betrieb der Windturbine um acht Monate zu verlängern, etwa 2.000 MWh zusätzlich zu erzeugen und rund 180.000 $ Umsatz zu sichern, während gleichzeitig Folgeschäden am Generator oder an umliegenden Komponenten verhindert wurden.

Erfahren Sie mehr über unsere

Erfolgsgeschichten

Unsere Lösungen decken alle Anlagen ab – auch Ihre.

Sind Sie bereit, Ihre Effizienz zu steigern?