Maschinenübersicht

Der Drehkolbengebläse ist ein zentrales Bauteil von Belüftungssystemen, wie sie üblicherweise in Abwasseraufbereitungs- und Recyclinganlagen eingesetzt werden. Es nutzt schnell rotierende Impeller, um große Luftmengen für den pneumatischen Produkttransport zu bewegen. Dieser Hochgeschwindigkeitsbetrieb macht das System anfällig für mechanische Probleme wie Lagerschmierungsfehler.

In diesem Fall arbeitet das 3-Lappen-Gebläse mit einer funktionalen Drehzahl von 4500 U/min. Die funktionale Drehzahl ist konstant, jedoch wird für den Hochlauf ein Frequenzumrichter (VFD) eingesetzt, um die Geschwindigkeit schrittweise zu erhöhen.

Motor: 2.990 U/min

Gebläse: 4.500 U/min im Betrieb, Hochlauf über einen Frequenzumrichter (VFD)

Antrieb: Riemen- und Riemenscheibengetriebe

Durchflussrate: ca. 28 m³/min

Überwachungsgeräte und Software-Konfiguration

Die Zuverlässigkeitsingenieure von I-care installierten vier Wi-care™-Schwingungssensoren – zwei am Motor und zwei am Gebläse –, um potenzielle Fehler zu erkennen.

Nach der Installation übertragen die Wi-care™-Sensoren kontinuierlich Daten zum Maschinenzustand an I-see™, die KI-gestützte Analyseplattform von I-care. Die Software analysiert Schwingungsmuster, um zwischen normalem Verhalten, frühen Anzeichen von Verschleiß und kritischen Alarmen zu unterscheiden.

Die von I-see™ generierten Erkenntnisse werden in klaren Diagnoseberichten zusammengefasst, die einen vollständigen Überblick über den Gesundheitszustand sowohl des Motors als auch des Gebläses bieten.

Anschließend überprüfen die Analysten von I-care diese Berichte, um Fehler zu erkennen, potenzielle Probleme zu diagnostizieren und umsetzbare Empfehlungen zu geben, wie in den folgenden Schritten beschrieben.

Detaillierte Analyse

Schritt 1 | Fehlererkennung

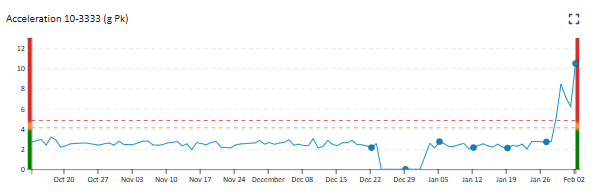

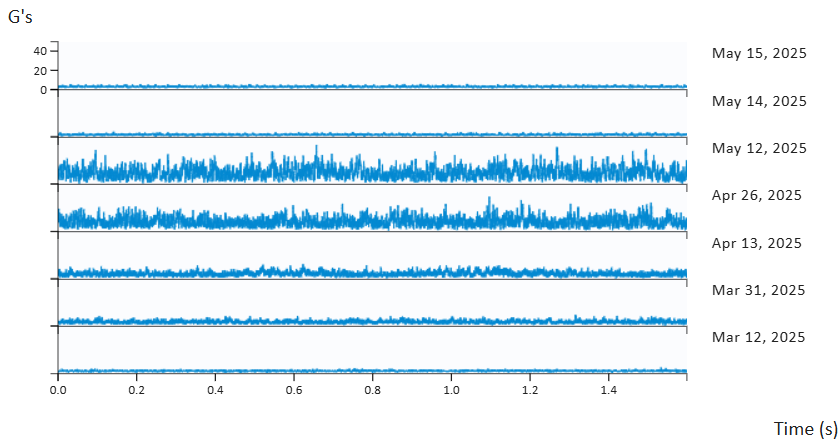

An den Messpunkten des Gebläses wurde ein Anstieg der gesamten Schwingungsenergie beobachtet, was den I-care-Analysten veranlasste, eine genauere Untersuchung durchzuführen.

Schritt 2 | Analyse

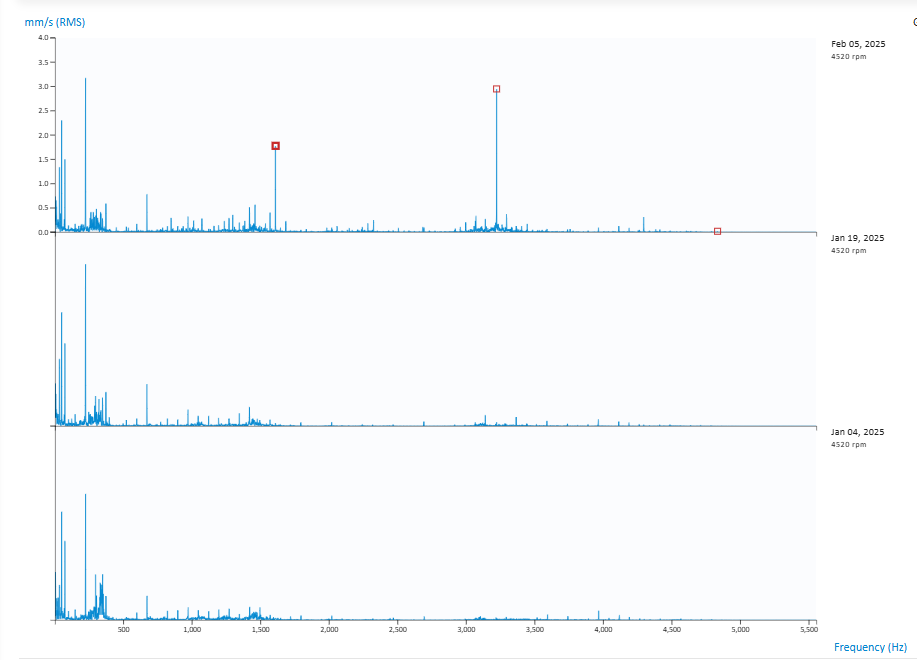

IIm FFT-Spektrum wurde eine Frequenzkomponente bei dem 7,2-fachen der Drehzahl des Gebläses identifiziert, die keiner mechanischen Drehzahl im Antriebssystem entsprach.

Die Konzentration der Schwingungsenergie bei einer unsynchronen Frequenz, zusammen mit der zunehmenden Amplitude, schloss Fehlausrichtung oder Unwucht als Hauptursachen aus.

Dieses Spektralmuster deutete auf einen lokalen Defekt hin, nämlich einen Lagerfehler am Antriebsseitigen (DS) Lager des Gebläses.

Schritt 3 | Empfehlung & Eingriff

Um ungeplante Ausfallzeiten und das Risiko von Produktionsverlusten zu vermeiden, empfahl der I-care-Experte, die Überholung des Antriebsseitigen (DS) Lagers des Gebläses so früh wie möglich einzuplanen.

In den folgenden Tagen zeigten die Schwingungsdaten einen deutlichen Anstieg der Amplitude bei der identifizierten Defektfrequenz, was den Fortschritt des Fehlers bestätigte.

Angesichts der sich beschleunigenden Verschlechterung erstellte das I-care-Team einen neuen Bericht mit der dringenden Aufforderung zu sofortigem Eingreifen, um einen möglichen Lagerausfall zu verhindern.

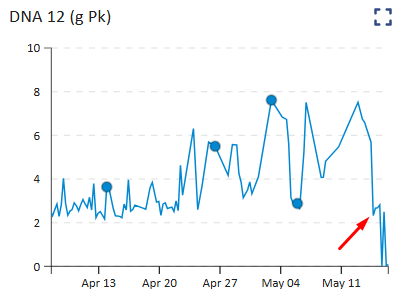

Die Instandhaltungsmannschaft handelte schnell auf Grundlage dieser Empfehlung und führte eine vollständige Überholung des Gebläselagers durch.

Schritt 4 | Wirksamkeit

Die Wellenformmessungen nach der Intervention zeigten einen deutlichen Rückgang zufälliger Stöße, was bestätigte, dass das Problem behoben wurde.

Schritt 5 | Weiteres Monitoring

Nach der Korrekturmaßnahme überwachte I-care das Gebläsesystem weiterhin genau, um eine langfristige Stabilität zu gewährleisten. Bis jetzt wurde kein erneutes Auftreten des abnormalen Schwingungsmusters festgestellt.

Ergebnisse

Was hätte passieren können?

Wenn der Lagerdefekt unentdeckt geblieben wäre, hätte das Gebläse überhitzen können, was ein Brandrisiko im leicht entzündlichen Produktionsbereich dargestellt hätte. Ein solches Ereignis hätte zu einem Staubbrand führen können, mit schweren Produktionsausfällen, Anlagenschäden und erheblichen Risiken für das Personal und benachbarte Einrichtungen.

Dank der frühzeitigen Erkennung durch das Predictive-Maintenance-System von I-care konnte ein potenziell katastrophaler Ausfall in eine geplante Instandhaltungsmaßnahme umgewandelt werden, wodurch Sicherheit und Betriebskontinuität gewährleistet wurden.

Erfahren Sie mehr über unsere

Erfolgsgeschichten

Unsere Lösungen decken alle Anlagen ab – auch Ihre.

Sind Sie bereit, Ihre Effizienz zu steigern?