Maschinenübersicht

Der Fall betrifft eine Mahlmühle in einem australischen Bergwerk. Die Mühle ist eine Sekundärmahlvorrichtung, die die Partikelgröße des Erzes nach der Primärmahlung weiter reduziert, um eine effektive Mineralfreisetzung vor der Weiterverarbeitung sicherzustellen.

Ihr Antriebsstrang besteht aus einem Motor, einer Kupplung, einem Untersetzungsgetriebe und einem Ritzel, das in ein großes Zahnrad eingreift, um den Mühlenmantel zu drehen.

Im vorliegenden Fall liegt der Schwerpunkt auf dem Lager an der Antriebsseite der Ritzelwelle, einem kritischen Element, das das Ritzel unter hoher Belastung und rauen Bedingungen stützt und gleichzeitig eine zuverlässige Übertragung des Drehmoments auf das Zahnrad ermöglicht.

Überwachungsgeräte und Software-Einrichtung

Die Zuverlässigkeitsingenieure von I-care installierten Wi-care™-Vibrationssensoren im gesamten Antriebsstrang, darunter zwei am Motor, vier am Getriebe (Eingangs- und Ausgangswellen), zwei an den Lagerwellen und zwei an den Mühllenlagern.

Nach der Einrichtung senden die Wi-care-Sensoren Daten zum Zustand der Maschinen an I-see™, unsere KI-gestützte Analyseplattform. I-see™ kategorisiert die Daten, um festzustellen, ob die Anlage normal funktioniert, erste Warnzeichen aufweist oder in einen kritischen Alarmzustand übergeht.

Die Plattform fasst diese Erkenntnisse dann in übersichtlichen Zustandsberichten zusammen, die von I-care-Analysten überprüft werden. Diese Expertenprüfung stellt sicher, dass potenzielle Probleme schnell erkannt und umsetzbare Empfehlungen gegeben werden, wie in den folgenden Schritten beschrieben.

Detaillierte Analyse

Schritt 1 | Früherkennung

Am 3. Juni, eine Woche nach der Installation der Sensoren, erkannte I-see™ ungewöhnliche Schwingungsmuster am Lager der Antriebsseite der Ritzelwelle.

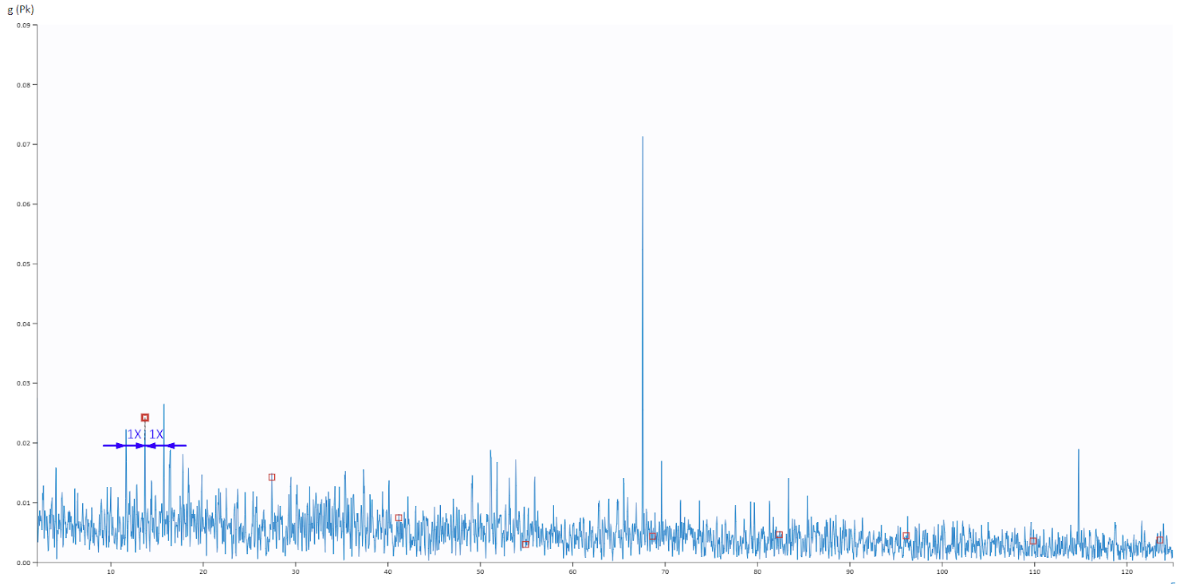

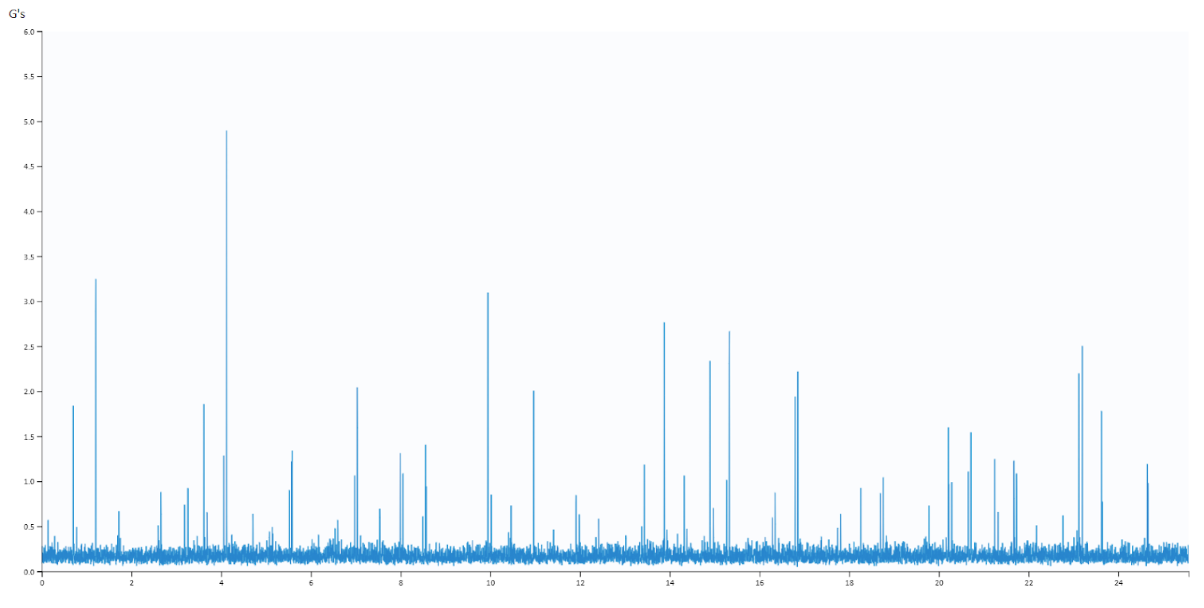

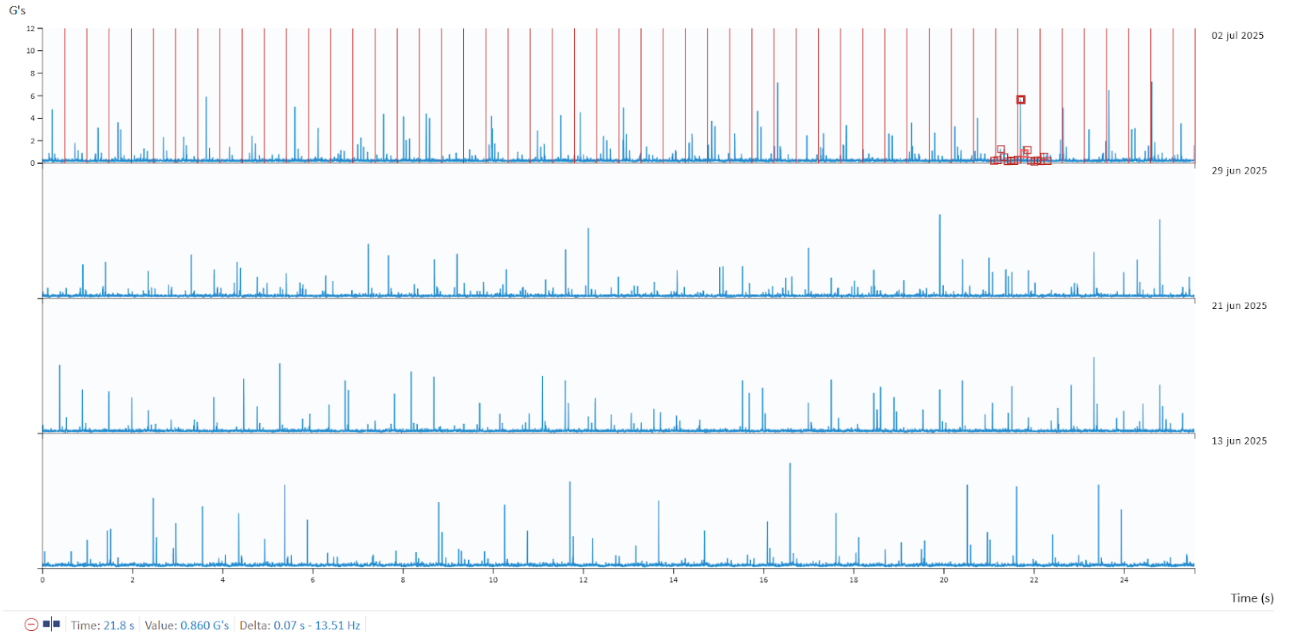

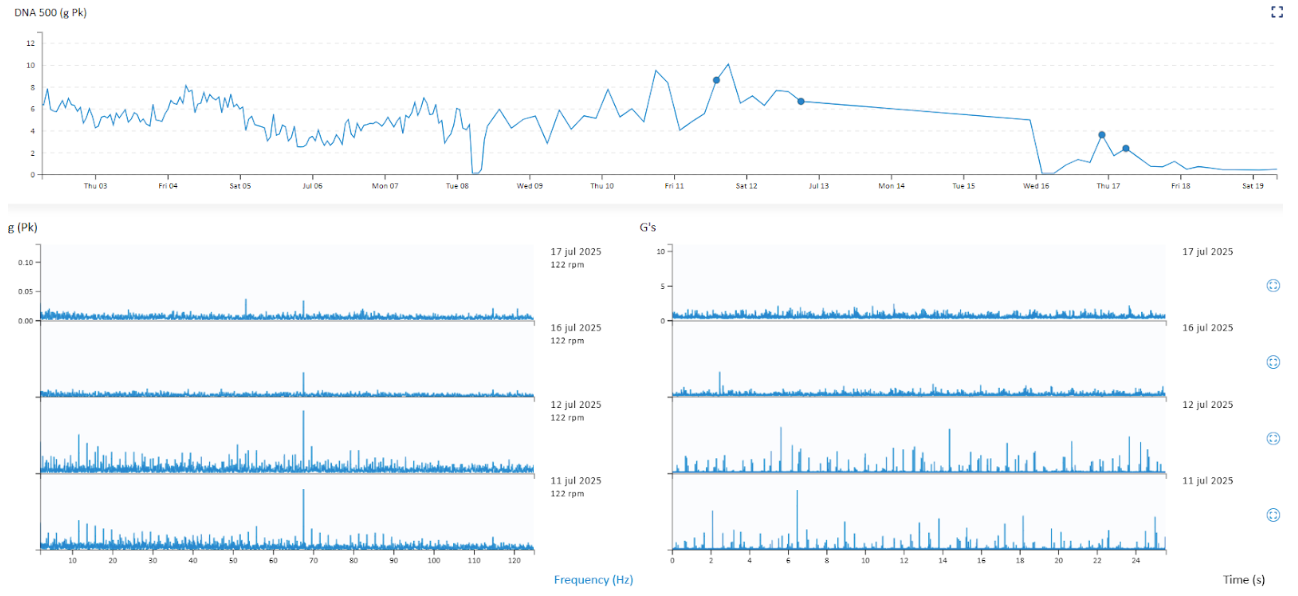

Die Messung der sehr hohen Frequenzhüllkurve (I-DNA) ergab ungewöhnliche asynchrone Schwingungen mit Seitenbändern nahe 1× RPM, während die entsprechende Wellenform Stöße zeigte.

Zusammen deuteten diese Indikatoren auf einen möglichen schweren Lagerdefekt hin.

Schritt 2 | Anfrage für technische Informationen

Nach der Warnmeldung forderte der I-Care-Techniker weitere technische Details an, um die erste Feststellung zu überprüfen und die Diagnose zu verfeinern.

Obwohl die Schwingungsdaten auf einen Lagerdefekt hindeuteten, waren anlagenspezifische Informationen erforderlich, um die Ursache der Anomalie zu bestätigen und andere mögliche Ursachen auszuschließen. Die Anlage wurde daher gebeten:

- Stellen Sie ein detailliertes Frequenzblatt und zusätzliche Trenddaten bereit, um den Defekt besser zu charakterisieren und seine Entwicklung zu überwachen.

- Bestätigen Sie die genauen Lagertypen sowohl des Ritzels als auch der Mühle sowie technische Details zu Kupplungstypen und Getriebezahnform, um das Frequenzblatt zu vervollständigen.

- Überprüfen Sie, sofern möglich, visuell die Ausrichtung und den Zustand der Zahnräder zwischen Ritzel und Zahnkranz, da eine Fehlausrichtung oder Zahnabnutzung zu den beobachteten Vibrationen beitragen könnte.

- Überprüfen Sie, sofern möglich, die Kupplung und die Ausrichtung zwischen der Getriebeausgangswelle und der lagergestützten Welle und untersuchen Sie die Kupplung auf möglichen Verschleiß oder Lockerung.

- Achten Sie auf ungewöhnliche Geräusche aus der Kupplung, die ein zusätzlicher Hinweis auf mechanische Belastung oder Verschleiß sein könnten.

Schritt 3 | Verfeinerte Diagnose

Am 6. Juni, nachdem die angeforderten technischen Informationen eingegangen waren, verfeinerte der I-Care-Analyst die Diagnose.

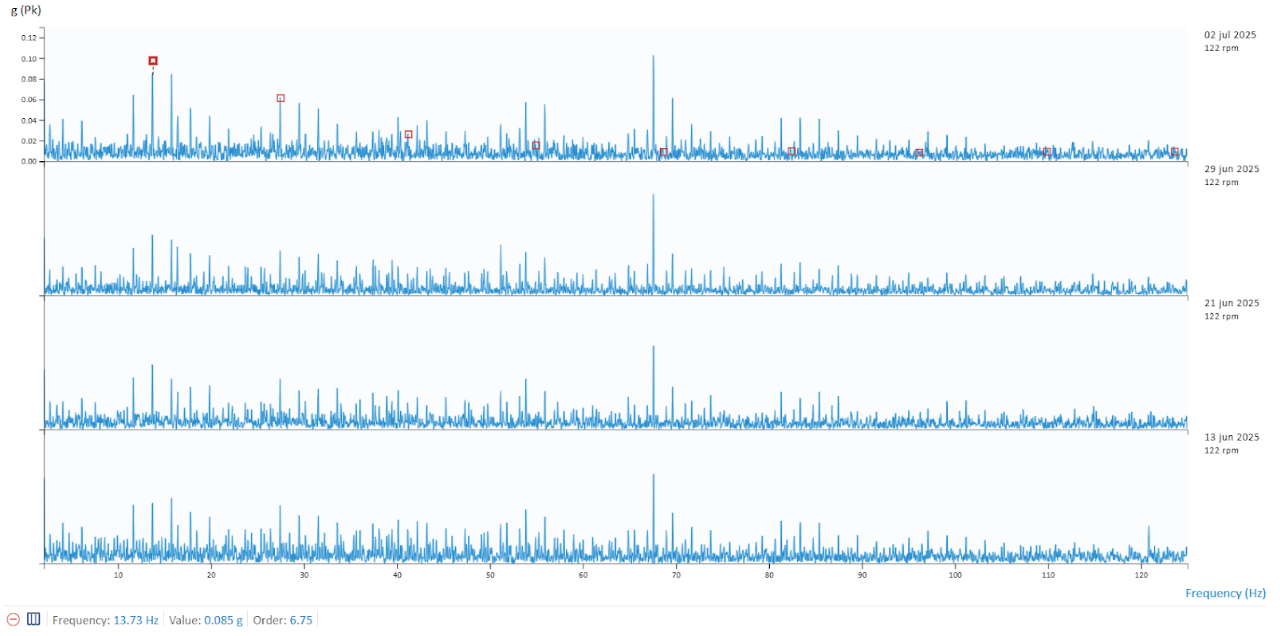

Die Drehzahl der Ritzelwelle wurde mit 122 U/min bestätigt (abgeleitet aus 738 U/min × 22/133 Zähne), wodurch das Team die Anomalie genau mit der Kugeldurchgangsfrequenz des Außenrings (BPFO) des angetriebenen Lagers (SKF 22344 CCK/W33) bei etwa 6,65 Ordnungen in Verbindung bringen konnte.

Das Vorhandensein von Seitenbändern bei 1× Ordnung um diese Fehlerfrequenz herum deutete auf eine Modulation einmal pro Umdrehung hin, die typischerweise mit einem hohen inneren Lagerspiel verbunden ist. Dieses Muster stützte die Diagnose eines Lagerdefekts nachdrücklich.

Der Analyst stellte außerdem fest, dass mit fortschreitendem Defekt die scharfen Schwingungsspitzen allmählich abnehmen würden, da der Geräuschpegel aufgrund des Verschleißes zunimmt. Zu diesem Zeitpunkt waren die Spitzen jedoch noch sehr ausgeprägt, was darauf hindeutete, dass sich der Defekt noch in einem frühen Stadium befand.

Es ist erwähnenswert, dass zwei unabhängige Dienstleister – einer führte eine Offline-Schwingungsanalyse durch, der andere eine Infrarotinspektion – keine Probleme feststellen konnten. Ein drittes Ingenieurbüro vermutete, dass möglicherweise ein „Fehler” im Lager vorlag, konnte jedoch dessen genaue Art nicht bestimmen.

Aufgrund dieser Ergebnisse empfahl I-care eine fortgesetzte engmaschige Online- und Vor-Ort-Überwachung, da sich der Defekt noch in einem frühen Stadium befand und noch keine sofortigen Maßnahmen erforderlich waren. Es wurde empfohlen, das Lager beim nächsten verfügbaren Termin der Instandhaltung auszutauschen.

Schritt 4 | Überwachung

In den folgenden vier Wochen blieben die Schwingungsmuster stabil, ohne nennenswerte Veränderungen.

Schritt 5 | Geplante Intervention

Am 16. Juli, sechs Wochen nach Feststellung des Problems, bot eine geplante Instandhaltung die Gelegenheit, eine Überholung durchzuführen. Das Lager wurde während dieser Stilllegung ausgetauscht, wodurch unnötige Risiken eines ungeplanten Ausfalls vermieden wurden.

Schritt 6 | Überprüfung nach der Überholung

Die nach der Überholung durchgeführten Messungen bestätigten, dass sich die Maschine in einem guten Zustand befand.

Es wurden keine wesentlichen Lagerfehlerfrequenzen festgestellt und keine weiteren Anomalien beobachtet.

I-care verfolgte den Zustand der Maschine weiterhin durch eine kontinuierliche Online-Überwachung.

Ergebnisse

Wenn sich vorausschauende Instandhaltung auszahlt – über 1 Million Dollar eingespart mit I-care

Wäre das Ritzel-Lager unerwartet ausgefallen, hätte die Mühle 12 bis 24 Stunden lang außer Betrieb sein können. Bei einem Durchsatz der Anlage von 220 t/h bei einem Kopfgehalt von 2 g/t und dem aktuellen Goldpreis entspricht jede Stunde Ausfallzeit einem Verlust von etwa 46.683 US-Dollar an Metallwert. Ein ungeplanter Stillstand hätte daher zu Produktionsausfällen zwischen 561.000 und 1,12 Millionen US-Dollar geführt, ohne die zusätzlichen Kosten für Notfallreparaturen oder mögliche Schäden am Zahnkranz.

Durch die frühzeitige Erkennung des Defekts ermöglichte I-care einen planmäßigen Lageraustausch während einer geplanten Abschaltung, wodurch kostspielige Ausfallzeiten vermieden und Folgeschäden an kritischen Komponenten verhindert wurden.

Wichtig ist, dass zwei unabhängige Dienstleister den Fehler nicht identifizieren konnten und ein anderes Ingenieurbüro nur ein allgemeines Problem bestätigen konnte, ohne die Ursache genau zu lokalisieren, während das System von I-care das Problem innerhalb der ersten Betriebswoche präzise diagnostizierte. Die frühzeitige Erkennung mit Wi-care™-Sensoren, I-see™-Analysen und fachkundiger Nachverfolgung verwandelte eine potenzielle Störung in einen kontrollierten Eingriff, wodurch die Betriebskontinuität gesichert und der Gewinn des Bergwerks geschützt wurde.

Learn About Our

Success Stories

Unsere Lösungen umfassen alle Vermögenswerte, auch Ihre.

Sind Sie bereit, Ihre Effizienz zu steigern?