Le ventilateur d’extraction élimine l’air chaud, la fumée et les gaz de combustion générés à l’intérieur de grands fours industriels, garantissant une ventilation sûre et efficace.

Il fonctionne en créant un flux d’air constant qui extrait les gaz de la chambre du four via un réseau de conduits. Cela permet de maintenir la bonne pression interne, d’éviter la surchauffe et d’assurer un environnement de cuisson ou de séchage homogène.

L’air extrait est généralement dirigé vers un système de filtration ou évacué en toute sécurité à l’extérieur, protégeant ainsi les équipements et le personnel tout en optimisant l’efficacité thermique.

Présentation de

la machine

Moteur : 120 kW, 4 pôles, variateur de fréquence (VFD)

Ventilateur : ± 1 200 tr/min

Mise en place des capteurs et de la plateforme

Les ingénieurs fiabilité d’I-care ont installé des capteurs de vibration Wi-care™ sur les différents composants pour surveiller les vibrations, les impacts et la température. Deux capteurs ont été placés sur le moteur et un sur chaque palier du ventilateur afin de détecter toute anomalie potentielle.

Une fois configurés, les capteurs transmettent les données à I-see™, la plateforme d’analyse basée sur l’IA d’I-care. Cette dernière analyse et classe ces données pour indiquer si la machine fonctionne normalement, présente un problème potentiel ou plus critique. Les insights générés sont compilés dans des rapports offrant une vue claire de l’état global des équipements.

Pour relier diagnostic et opérations, I-see™ a intégré CMMS MVP One. Cette connexion permet l’envoi automatique des rapports et alertes vers MVP One, qui déclenche la planification des opérations de maintenance.

Analyse détaillée

Step 1 | Détection

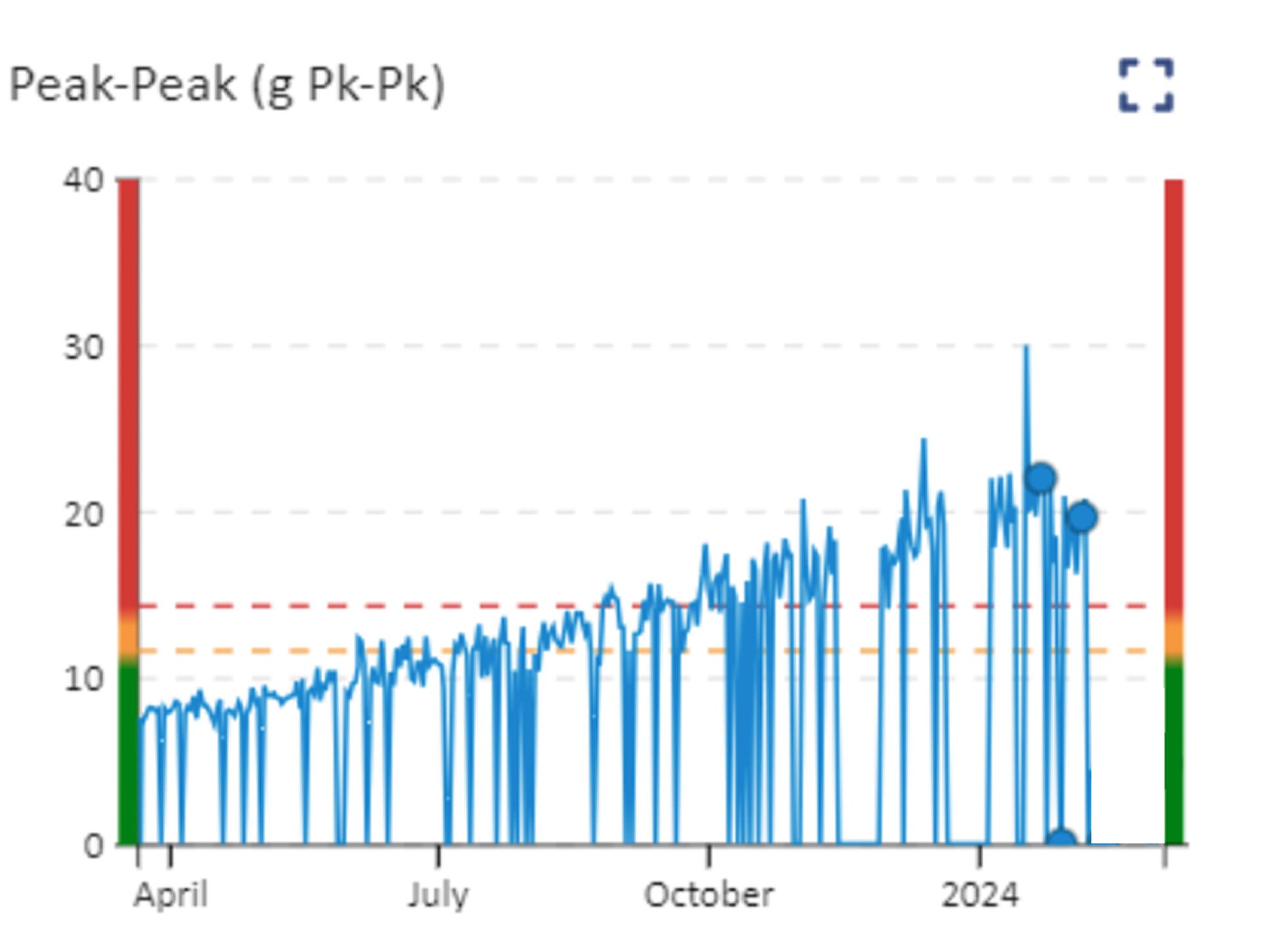

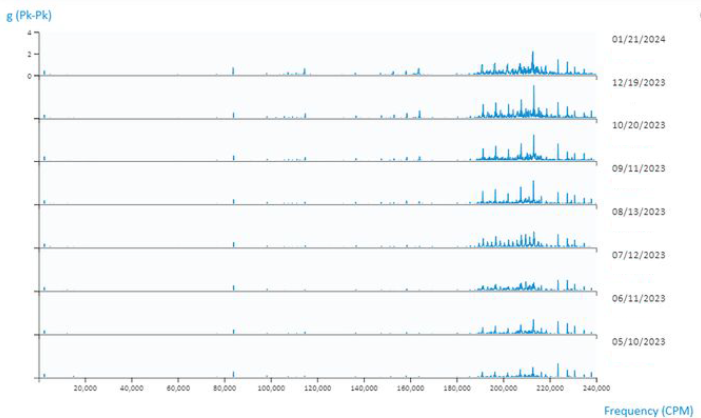

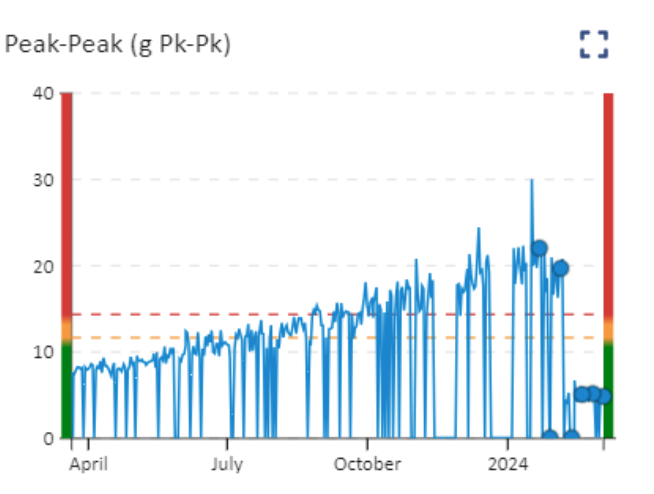

Des relevés anormalement élevés ont été détectés de façon répétée dans I-see™, signalant un problème possible sur le ventilateur moteur.

Un expert en vibration a immédiatement confirmé l’anomalie.

Step 2 | Analyse

Les données du moteur ont révélé des pics non synchrones dans le spectre, indiquant un défaut de roulement, avec une tendance à la hausse.

Step 3 | Recommandation via I-see™

À partir de l’analyse, un ingénieur d’I-care a recommandé le plan suivant :

- Remplacer le moteur (plus rentable que remplacer uniquement le roulement)

- Inspecter courroies et poulies et remplacer si nécessaire

- Aligner les poulies et retendre correctement les courroies

Step 4 | Work order

MVP One a reçu l’information, vérifié la disponibilité des pièces et planifié l’intervention de manière optimale

Cette planification proactive a permis à l’entreprise de réaliser les interventions au moment optimal, réduisant les temps d’arrêt de production et évitant des perturbations coûteuses. Elle a également garanti un environnement de travail plus sûr en limitant le risque de défaillances imprévues.

Step 5 | Remplacement

Le technicien de maintenance a remplacé le moteur dans les jours suivant la détection initiale, empêchant ainsi toute aggravation des dommages et des arrêts de production coûteux.

Step 6 | Boucle de rétroaction et efficacité

Après le remplacement du moteur, le technicien a documenté l’intervention et les détails de la réparation directement dans la plateforme MVP One.

Grâce à l’intégration mise en place, ces informations ont ensuite été transférées vers I-see™, permettant au système de surveillance de mettre à jour l’historique interne de la machine et de contextualiser les données des capteurs avec les actions de maintenance réellement effectuées.

I-see™ a utilisé ce déclencheur pour comparer les niveaux de vibration avant et après l’intervention. Le résultat a montré une disparition nette de l’anomalie vibratoire, confirmant ainsi l’efficacité de l’action corrective.

Résultats

Quand I-care et MVP One ont permis d’économiser 80 000 $ grâce à la maintenance prédictive.

Si le défaut de roulement du ventilateur moteur n’avait pas été détecté, la ligne de production aurait subi un arrêt complet estimé à huit heures. Avec un coût d’arrêt de 10 000 $ par heure, la perte potentielle avoisinait 80 000 $, sans compter les risques supplémentaires de dommages collatéraux et de temps de réparation prolongés.

Au lieu de cela, la panne a été détectée à temps, grâce à l’approche de maintenance prédictive d’I-care combinant les capteurs Wi-care™ et les diagnostics I-see™. L’intégration avec MVP One a permis une exécution rapide. Ce qui aurait pu être une perturbation majeure s’est transformé en intervention planifiée, maintenant la production stable et évitant les mauvaises surprises coûteuses.

Ce cas illustre la force d’un écosystème de maintenance entièrement connecté : I-see™ fournit les diagnostics qui orientent la planification de maintenance via MVP One. Une fois les actions réalisées, le retour d’information saisi dans MVP One est renvoyé vers I-see™, affinant ses capacités prédictives et rendant les diagnostics futurs encore plus précis. Ce flux en boucle fermée transforme les données brutes en amélioration continue, au service d’une stratégie de fiabilité plus intelligente et pilotée par les données.

Learn About Our

Success Stories

Nos solutions couvrent tous les types d’équipements, y compris les vôtres.

Prêt à booster votre performance ?