Panoramica del macchinario

Il ventilatore di estrazione rimuove aria calda, fumo e gas di combustione generati all’interno di grandi forni industriali, garantendo una ventilazione sicura ed efficiente.

Funziona creando un flusso d’aria costante che aspira i gas di scarico dalla camera del forno attraverso un sistema di condotti. In questo modo si mantiene la giusta pressione interna, si evita il surriscaldamento e si assicura un ambiente di cottura o di essiccazione stabile.

L’aria estratta viene solitamente convogliata verso un sistema di filtrazione o espulsa in modo sicuro all’esterno, contribuendo a proteggere sia le apparecchiature che il personale e migliorando l’efficienza termica.

La sua catena cinematica è composta da :

Motore: 120 kW, motore a 4 poli, VFD

Ventola: ± 1200 giri/min

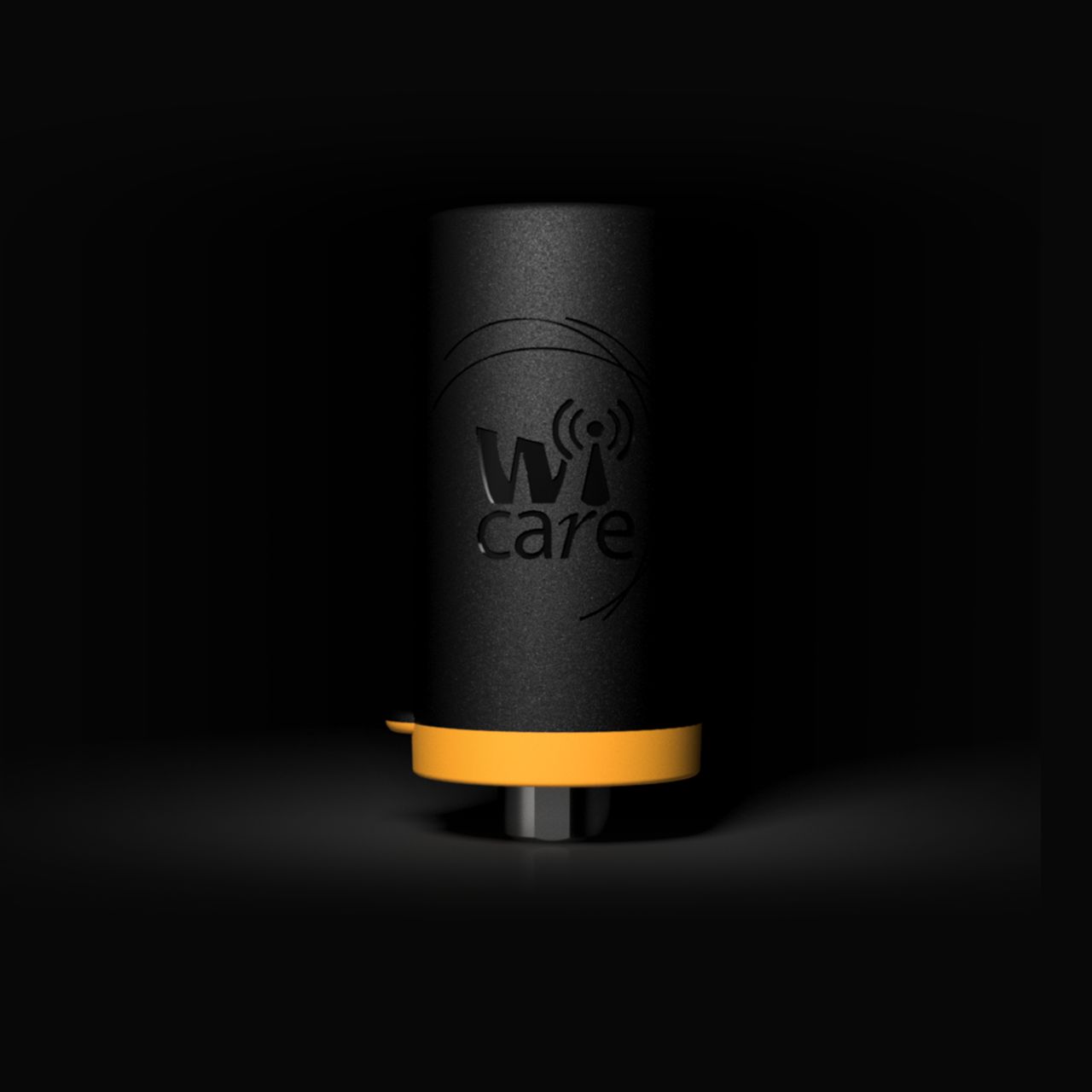

Dispositivi di monitoraggio e configurazione software

Gli ingegneri di affidabilità I-care hanno installato sensori di vibrazione Wi-care™ sui diversi macchinari per monitorare vibrazioni, impatti e temperatura dell’intero impianto. Due sensori di vibrazione sono stati posizionati sul motore e uno su ciascun supporto dei cuscinetti della ventola, al fine di rilevare eventuali guasti.

Una volta configurati, i sensori Wi-care™ inviano i dati sullo stato di salute delle macchine a I-see™, la piattaforma analitica di I-care basata sull’intelligenza artificiale. Il suo ruolo è classificare con precisione i dati raccolti e identificare se essi indicano un funzionamento normale, un potenziale problema o un allarme critico. Gli insight generati dall’AI vengono poi raccolti in report che offrono una visione chiara dello stato complessivo dei macchinari.

Per collegare la diagnostica alle operazioni, I-see™ è stata integrata con il CMMS MVP One. Questa connessione fluida consente a I-see™ di inviare automaticamente i propri report diagnostici e avvisi a MVP One, dove si attiva la pianificazione delle operazioni di manutenzione.

Analisi dettagliata

Fase 1 | Rilevamento dei guasti

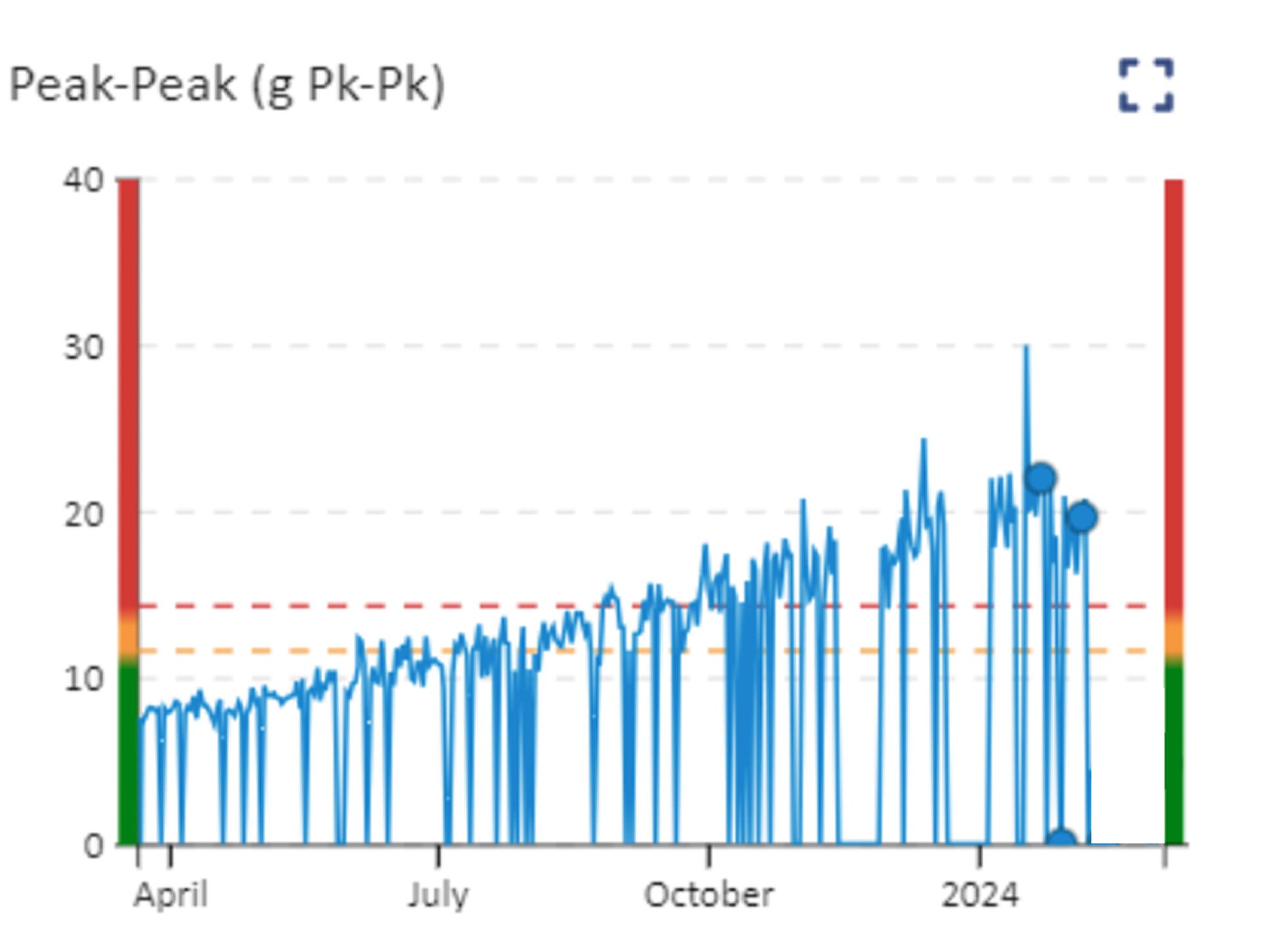

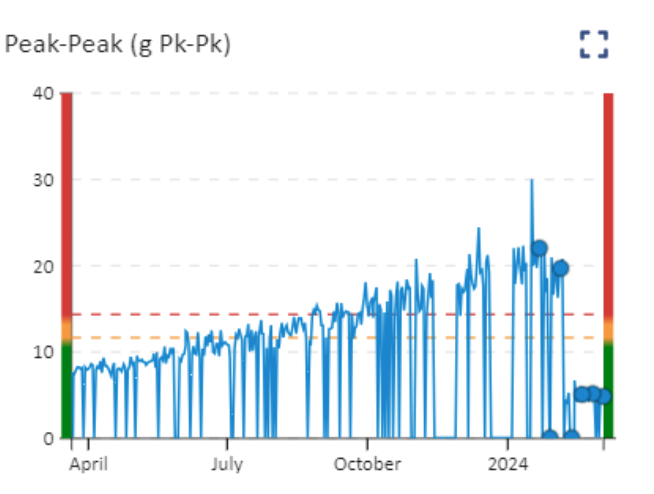

Diverse letture elevate consecutive sono state segnalate sulla dashboard di I-see™, indicando un comportamento anomalo e un potenziale problema con il motore della ventola.

Questo avviso ha portato a un’analisi dettagliata immediata e a una validazione da parte di un esperto di vibrazioni.

Fase 2 | Analisi

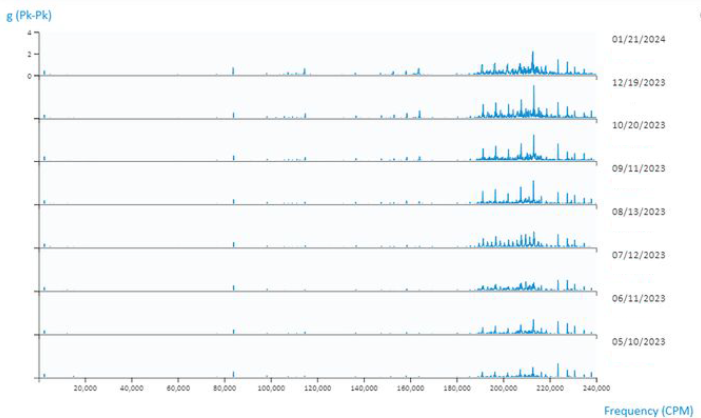

I dati dei sensori del motore hanno rivelato picchi non sincroni nello spettro, indicando un difetto del cuscinetto.

I dati mostravano una tendenza al rialzo.

Fase 3 | Raccomandazione tramite I-see™

Sulla base dell’analisi, l’ingegnere I-care ha raccomandato il seguente piano d’azione:

- Sostituire il motore (più conveniente rispetto alla sostituzione del cuscinetto)

- Ispezionare cinghie e pulegge per verificare l’usura ed eventualmente sostituirle

- Allineare le pulegge e tendere correttamente le cinghie

Fase 4 | Ordine di lavoro

Il CMMS MVP One ha ricevuto le informazioni da I-see™, verificato la disponibilità dei ricambi per ciascun problema e programmato la manutenzione in modo strategico.

Questa pianificazione proattiva ha permesso all’azienda di effettuare gli interventi nel momento ottimale, riducendo i tempi di fermo produzione ed evitando costosi disservizi—garantendo al tempo stesso un ambiente di lavoro più sicuro, grazie alla riduzione del rischio di guasti imprevisti alle apparecchiature.

Fase 5 | Sostituzione

Il manutentore ha sostituito il motore entro pochi giorni dalla rilevazione iniziale, prevenendo ulteriori danni e costosi fermi di produzione.

Fase 6 | Ciclo di feedback ed efficacia

Dopo la sostituzione del motore, il manutentore ha documentato l’intervento di manutenzione e i dettagli della riparazione direttamente all’interno della piattaforma MVP One. Grazie all’integrazione stabilita, queste informazioni sono state poi trasferite a I-see™, consentendo al sistema di monitoraggio di aggiornare la cronologia dell’impianto e di contestualizzare i dati dei sensori con le azioni di manutenzione reali.

I-see™ ha utilizzato questo trigger per confrontare i livelli di vibrazione prima e dopo l’intervento, rivelando una chiara scomparsa dell’anomalia di vibrazione—confermando l’efficacia dell’azione correttiva.

Risultati

Quando la manutenzione predittiva ripaga — 80.000 $ risparmiati con I-care e MVP One

Se il guasto al cuscinetto del motore della ventola non fosse stato rilevato, lo stabilimento avrebbe dovuto affrontare un arresto completo della produzione stimato in otto ore. Con un costo di fermo macchina pari a 10.000 $ all’ora, la perdita potenziale sarebbe stata di circa 80.000 $—senza contare i rischi aggiuntivi di danni collaterali e tempi di riparazione prolungati.

Invece, il guasto è stato individuato in anticipo—grazie all’approccio di manutenzione predittiva di I-care che combina i sensori Wi-care™ con le analisi diagnostiche di I-see™. L’integrazione con MVP One ha garantito una rapida esecuzione. Quello che avrebbe potuto trasformarsi in un’interruzione significativa è diventato un intervento pianificato, mantenendo stabile la produzione ed evitando costose sorprese.

Questo caso dimostra la forza di un ecosistema di manutenzione completamente connesso. I-care fornisce diagnosi che guidano la pianificazione della manutenzione tramite MVP One. Una volta completate le azioni, i feedback registrati in MVP One vengono trasferiti in I-see™, affinando le sue capacità predittive e rendendo le diagnosi future ancora più precise. Questo flusso a ciclo chiuso trasforma i dati grezzi in miglioramento continuo—alimentando una strategia di affidabilità più intelligente e basata sui dati.

Learn About Our

Success Stories

Le nostre soluzioni coprono tutti i macchinari, compresi i tuoi.

Sei pronto a migliorare la tua efficienza?