Per decenni, un cacciavite all’orecchio era l’unico “sensore” usato dai tecnici per rilevare cuscinetti danneggiati. Oggi, gli accelerometri triaxiali hanno trasformato questo approccio rudimentale in uno strumento ad alta risoluzione, capace di identificare problemi meccanici settimane prima che si traducano in guasti costosi.

Questa evoluzione mostra il passaggio da tecniche tradizionali a pratiche di manutenzione avanzate, evidenziando l’importanza della manutenzione predittiva (PdM) per identificare in modo accurato i problemi prima che diventino gravi.

L’analisi delle vibrazioni, all’interno delle soluzioni di manutenzione predittiva, è oggi la tecnica di condition monitoring dominante. Viene utilizzata per rilevare i primi segni di usura e difetti nei macchinari attraverso l’analisi dei modelli di vibrazione meccanica. Come elemento chiave dei servizi di manutenzione predittiva, consente di individuare i guasti con largo anticipo rispetto a un’interruzione funzionale, riducendo significativamente i fermi non pianificati e ottimizzando le attività di manutenzione.

Grazie al monitoraggio continuo e in tempo reale, basato su sensori wireless di vibrazione, l’analisi delle vibrazioni si integra con altre tecniche di monitoraggio, migliora l’analisi dei dati e supporta decisioni di manutenzione strategiche e programmate.

Questo articolo è una guida completa all’analisi delle vibrazioni: illustra il processo, gli strumenti necessari, le integrazioni con una piattaforma di manutenzione predittiva, i guasti tipici che può rilevare, le macchine che monitora e i vantaggi concreti di questa tecnica in vari settori industriali.

Indice dei Contenuti

Che cos’è l’Analisi delle Vibrazioni?

L’analisi delle vibrazioni è una potente tecnica di Condition Monitoring non invasiva, utilizzata per rilevare anomalie meccaniche analizzando i segnali di vibrazione, come le forme d’onda temporali e gli spettri in frequenza emessi da macchinari rotanti o alternativi durante il funzionamento.

Questo metodo è ampiamente utilizzato nella manutenzione predittiva, insieme ad altre tecniche di Condition Monitoring come: termografia a infrarossi, analisi dell’olio, analisi a ultrasuoni, amplificazione del movimento e analisi dei circuiti motore.

Le apparecchiature industriali rotanti vibrano naturalmente, ma problemi come squilibrio, disallineamento, difetti ai cuscinetti o usura degli ingranaggi causano alterazioni rilevabili nei modelli di vibrazione.

Nel contesto della manutenzione predittiva, i tecnici effettuano il monitoraggio delle vibrazioni utilizzando sensori specializzati (portatili o installati) per identificare precocemente i difetti prima che compromettano la salute delle macchine o causino guasti e fermi imprevisti.

Cosa Può Rilevare l’Analisi delle Vibrazioni?

L’analisi delle vibrazioni rileva un’ampia gamma di anomalie meccaniche che possono compromettere la salute degli impianti e le prestazioni operative. Questi segnali precoci di guasto consentono interventi tempestivi e una manutenzione più efficace. Il vantaggio principale risiede nella capacità di identificare anomalie attraverso firme vibrazionali anomale, sia in frequenza che nel dominio del tempo, prima che si verifichi un guasto.

Ogni modalità di guasto genera un pattern vibrazionale distintivo, spesso visibile come picchi dominanti, serie armoniche o bande laterali nello spettro. Questi pattern agiscono come “impronte digitali” dei problemi meccanici sottostanti, abilitando la diagnosi dei guasti e il monitoraggio delle tendenze nel tempo.

Dietro ogni firma vibrazionale si cela un fenomeno fisico: uno squilibrio genera forze centrifughe, il disallineamento introduce stress ciclici, i difetti ai cuscinetti o agli ingranaggi producono frequenze caratteristiche, mentre la risonanza strutturale amplifica l’ampiezza delle vibrazioni.

In particolare, l’analisi delle vibrazioni può rilevare:

- Squilibrio: un picco dominante a 1x della velocità di rotazione dell’albero, indicativo di problemi di distribuzione delle masse su rotori, ventole o giranti.

- Disallineamento: vibrazioni a 1x e 2x della velocità dell’albero, spesso con componenti assiali elevate, che suggeriscono disallineamento angolare o parallelo.

- Difetti ai cuscinetti: pattern ad alta frequenza associati a frequenze caratteristiche di guasto (BPFO, BPFI, BSF, FTF), legati a fatica o sfaldamento degli elementi volventi.

- Gioco meccanico: forme d’onda non sinusoidali e armoniche multiple (3x, 4x, 5x), indicano fissaggi inadeguati o giochi meccanici.

- Difetti agli ingranaggi: bande laterali attorno alla frequenza d’ingranamento o variazioni d’ampiezza, che indicano usura dei denti, picchiature o eccentricità.

- Risonanza: vibrazioni amplificate alle frequenze naturali di componenti o strutture, solitamente legate al carico o alla velocità.

- Difetti nelle barre del rotore (nei motori a induzione): bande laterali attorno alla frequenza di passaggio dei poli, che indicano barre rotte o incrinate.

Quali Macchine Sono Tipicamente Monitorate con l’Analisi delle Vibrazioni?

In pratica, l’analisi delle vibrazioni viene applicata a un’ampia gamma di macchinari rotanti e alternativi negli ambienti industriali e manifatturieri. È particolarmente efficace nel monitoraggio delle apparecchiature critiche per il funzionamento continuo.

Anche minime variazioni nei segnali vibrazionali possono rivelare problemi emergenti, permettendo alle squadre di manutenzione di intervenire prima che vengano compromesse prestazioni, sicurezza o efficienza. Nei macchinari alternativi, quest’analisi richiede particolare attenzione a frequenze parassite o componenti vibrazionali secondarie dovute a impatti o risonanze strutturali, che possono mascherare o distorcere i segnali reali di guasto se non vengono filtrati o interpretati correttamente.

Le macchine più frequentemente monitorate con l’analisi delle vibrazioni includono:

- Pompe

- Motori elettrici

- Riduttori

- Turbine

- Ventilatori e soffianti

- Nastri trasportatori

- Agitatori

Come Funziona l’Analisi delle Vibrazioni?

L’analisi delle vibrazioni è un processo sistematico composto da cinque fasi principali:

- Installazione: utilizzo di sensori portatili o montati in modo fisso

- Raccolta dati: misurazione dei segnali di vibrazione in ampiezza e frequenza nei punti critici (come cuscinetti e alloggiamenti)

- Elaborazione dei dati: utilizzo della trasformata di Fourier (FFT) e altre analisi avanzate

- Confronto con la baseline: analisi confrontata con segnali di riferimento in condizioni operative simili

- Mappatura delle firme di guasto: utilizzo di librerie di guasti e riferimenti alla velocità di rotazione (RPM)

Fase 1: Modalità di Installazione

L’analisi delle vibrazioni può essere eseguita tramite monitoraggio a percorso o con sensori installati in modo permanente, in base alla criticità della macchina, alla sua accessibilità e alla frequenza di monitoraggio desiderata.

- Modalità a percorso (Route-Based): i tecnici utilizzano dispositivi portatili per raccogliere periodicamente i dati di vibrazione lungo percorsi di ispezione predefiniti. Questa modalità è adatta per macchine dove i controlli periodici sono sufficienti e il monitoraggio continuo non aggiungerebbe valore. Rimane un’opzione economica per rilevare i guasti in via di sviluppo, anche se richiede personale formato e pianificazione regolare.

- Modalità con sensori fissi: prevede l’uso di sensori IoT cablati o wireless, installati in modo permanente sulle macchine. Questi sensori permettono un monitoraggio continuo, automatico e in tempo reale, ideale per macchinari critici, remoti o ad alta velocità, dove la rilevazione precoce è essenziale per evitare fermi imprevisti. Collegati a una piattaforma di manutenzione predittiva (come I-see™), abilitano rilevamento immediato dei guasti, allarmi automatici e analisi delle tendenze.

Grazie al nostro modello Predictive Maintenance as a Service, il monitoraggio continuo non è più riservato solo a impianti critici: diventa accessibile ed economicamente sostenibile anche per asset semi-critici o non critici, eliminando i percorsi manuali e migliorando la velocità delle decisioni operative.

Fase 2: Raccolta dei Dati

I dati di vibrazione raccolti includono generalmente ampiezza, frequenza e talvolta anche informazioni di fase. I sensori acquisiscono segnali lungo tre assi (X, Y, Z) per un’analisi completa del movimento.

I sensori sono posizionati strategicamente in punti critici delle macchine, come cuscinetti, alloggiamenti o carter degli ingranaggi, per rilevare efficacemente eventuali problemi meccanici.

Fase 3: Trasformazione dei Dati

Prima della trasformazione, il segnale grezzo viene filtrato per rimuovere rumori indesiderati e migliorare la chiarezza del segnale. Questo passaggio garantisce maggiore accuratezza e affidabilità alle analisi successive, mettendo in evidenza i pattern rilevanti legati alle condizioni meccaniche.

Successivamente, il segnale filtrato (forma d’onda nel tempo) viene trasformato dal dominio temporale al dominio della frequenza tramite Trasformata Rapida di Fourier (FFT). Questo processo consente di ricavare informazioni utili a partire dai segnali grezzi, rivelando l’ampiezza delle vibrazioni a diverse frequenze e permettendo agli analisti di identificare pattern vibrazionali caratteristici associati a difetti meccanici specifici.

In applicazioni più sofisticate, tecniche avanzate come l’analisi dell’inviluppo possono essere applicate. L’analisi dell’inviluppo isola le modulazioni all’interno dei segnali di vibrazione, rendendola particolarmente efficace nel rilevare difetti sottili nei cuscinetti o negli ingranaggi, che non vengono rilevati con i metodi di analisi tradizionali. Le trasformate wavelet, invece, offrono capacità di rilevamento migliorate per guasti che producono segnali vibrazionali transitori o variabili nel tempo, garantendo una sensibilità maggiore rispetto ai metodi FFT tradizionali. Insieme, questi approcci rappresentano forme avanzate di analisi dei dati vibrazionali e completano l’analisi FFT di base aumentando la precisione del monitoraggio delle condizioni e della diagnostica all’interno di una strategia di manutenzione predittiva.

Fase 4: Confronto con la Baseline

I dati vibrazionali attuali, sia acquisiti in tempo reale sia registrati in precedenza, vengono sistematicamente confrontati con una firma di riferimento che rappresenta lo stato “sano” e ottimale della macchina. In genere, i team di manutenzione stabiliscono queste baseline durante la messa in servizio o in condizioni operative ottimali confermate, creando punti di riferimento affidabili per il monitoraggio continuo dello stato delle macchine.

L’obiettivo principale del confronto è rilevare nuovi picchi di frequenza, variazioni nelle frequenze esistenti o aumenti di ampiezza che indichino deviazioni dal comportamento normale dell’asset. Queste variazioni precoci permettono di affrontare i problemi meccanici prima che diventino critici.

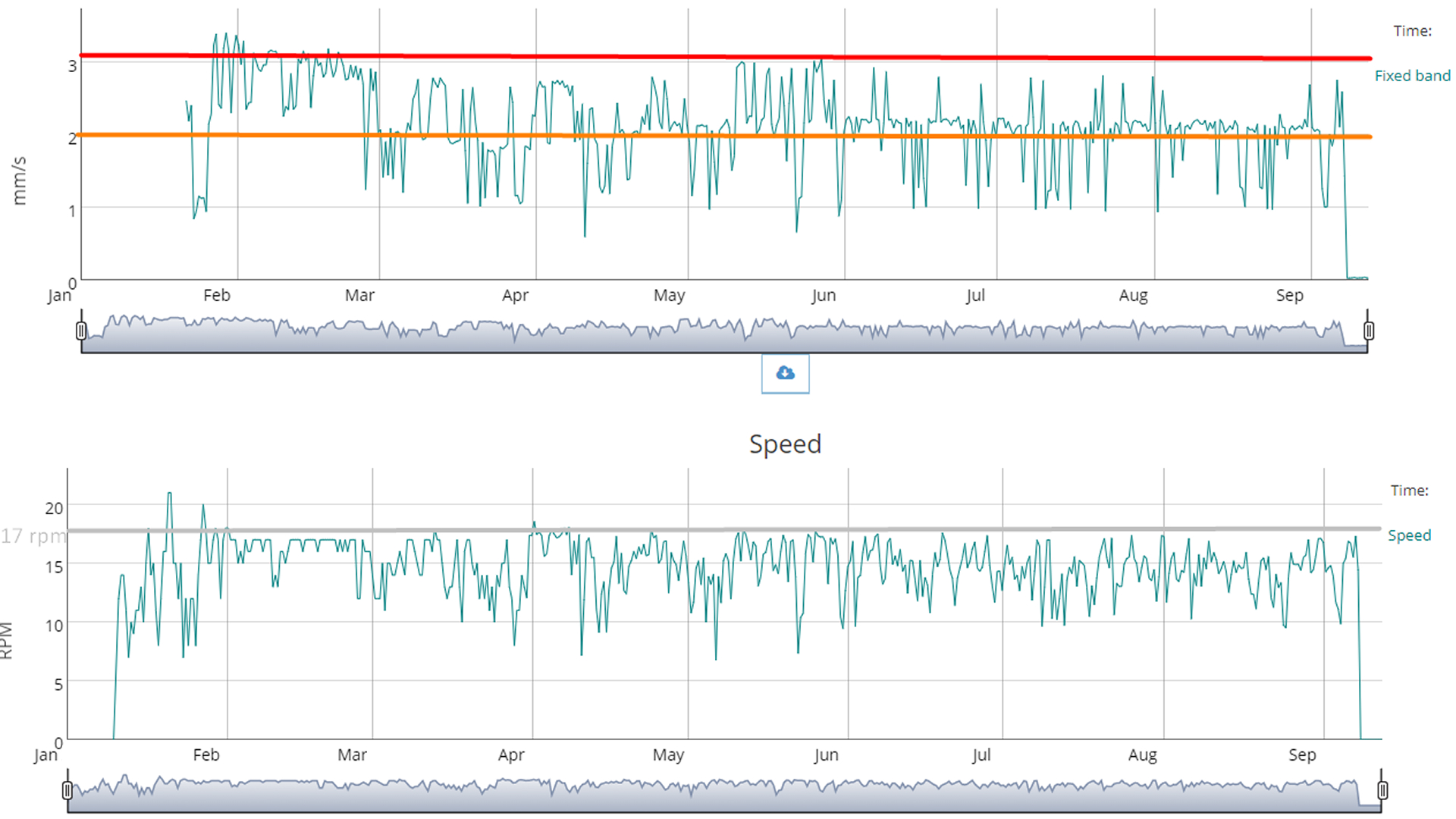

Per garantire confronti accurati, le condizioni operative (velocità di rotazione, carico applicato, temperatura, ambiente operativo) durante la raccolta dei dati devono essere simili a quelle della baseline. Eventuali discrepanze possono compromettere la validità diagnostica.

I sistemi di monitoraggio vibrazionale più avanzati migliorano ulteriormente l’accuratezza di questo confronto integrando algoritmi di machine learning e modelli statistici. Analizzano in profondità gli spettri di frequenza ricevuti rispetto ai dati storici, aggiornando dinamicamente le baseline nel tempo e adattandosi continuamente alle condizioni operative. Questi sistemi permettono una rilevazione dei guasti sempre più precisa e predittiva.

Fase 5: Mappatura delle Firme di Guasto

Una volta generato lo spettro vibrazionale nel dominio della frequenza (o frequency spectrum), si analizzano i picchi per identificare possibili guasti meccanici.

Ogni tipo di difetto produce un pattern unico di frequenze, chiamato firma di guasto, che deriva da interazioni fisiche specifiche all’interno della macchina.

Nell’analisi delle vibrazioni, le firme di guasto più comuni includono:

- Ball Pass Frequency Outer race (BPFO) pattern, che indica un difetto sull’anello esterno del cuscinetto.

- Ball Pass Frequency Inner race (BPFI) pattern, che indica un danno all’anello interno.

- Fundamental Train Frequency (FTF) component, che segnala gioco o instabilità della gabbia del cuscinetto.

- Ball Spin Frequency (BSF) component, che indica difetti sugli elementi volventi stessi.

- Sidebands around gear mesh frequencies, che indicano usura dei denti, disallineamento o eccentricità.

- Dominant 1x shaft RPM peak, che indica uno squilibrio, mentre 2x or 3x shaft RPM components spesso indicano disallineamento o gioco meccanico. È importante notare che l’Analisi delle Vibrazioni non misura direttamente l’RPM (velocità di rotazione). Di solito, l’RPM viene misurato esternamente tramite tachimetri, encoder o sensori laser. Tuttavia, l’RPM è fondamentale per interpretare correttamente lo spettro vibrazionale, poiché molte frequenze di guasto si esprimono come multipli della velocità di rotazione dell’albero (es. 1x, 2x RPM). Conoscere l’RPM preciso consente agli analisti di tradurre i picchi di frequenza in informazioni diagnostiche utili.

- Ad esempio, un picco a 60 Hz (pari a 1x della velocità dell’albero) indica fortemente uno squilibrio. L’RPM funziona quindi come valore di riferimento, più che come dato direttamente estratto dalle vibrazioni.

Gli analisti esperti o i sistemi diagnostici automatizzati confrontano i picchi di frequenza rilevati con librerie di firme di guasto note, specifiche per la geometria e le condizioni operative della macchina. Questo processo di mappatura facilita un’identificazione precisa dei guasti e un intervento tempestivo per risolverli.

Quali Strumenti Si Usano nell’Analisi delle Vibrazioni?

L’analisi delle vibrazioni si basa su due categorie di strumenti: hardware, che acquisisce i segnali vibrazionali dalle macchine rotanti, e software, che elabora, trasforma e interpreta tali segnali in diagnosi utili.

Hardware Tools

- Portable Data Collectors: dispositivi portatili e robusti utilizzati durante le ispezioni a percorso per acquisire dati grezzi di vibrazione in punti di raccolta predefiniti. Consentono una raccolta rapida dei dati e sono generalmente utilizzati dai tecnici durante i giri di controllo.

- Handheld Vibration Analyzers: strumenti portatili con elaborazione integrata che permettono visualizzazione FFT in tempo reale, analisi delle forme d’onda e diagnosi preliminari direttamente sulla macchina. Ideali per attività di troubleshooting o analisi mirate da parte di tecnici specializzati.

- Mounted Vibration Sensors: sensori cablati o wireless installati in modo permanente, che consentono un monitoraggio remoto continuo o periodico. Rilevano vibrazioni triassiali (e spesso anche temperatura), trasmettono i dati a piattaforme PdM e supportano il rilevamento precoce dei guasti su asset critici, remoti o difficili da raggiungere.

Software Tools

- Vibration Analysis Software: piattaforme avanzate per elaborare, analizzare e interpretare i dati vibrazionali. Forniscono spettri FFT, forme d’onda temporali, analisi dell’inviluppo e altre viste diagnostiche, consentendo un’identificazione precisa dei guasti, il confronto con la baseline e il monitoraggio continuo dello stato degli asset nell’ambito di un programma di manutenzione predittiva.

Come si Integra l’Analisi delle Vibrazioni con una Piattaforma di Manutenzione Predittiva?

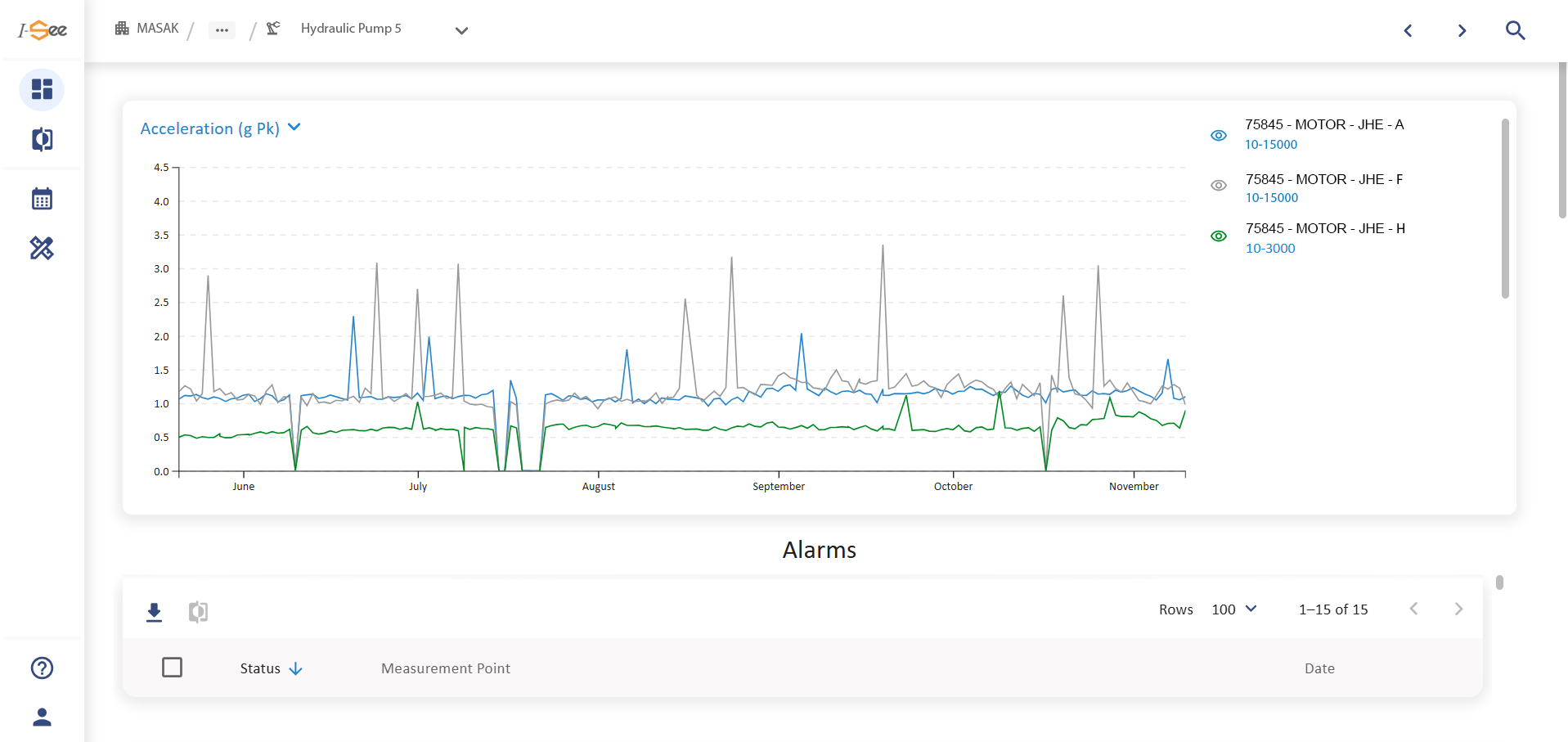

All’interno di un ecosistema di Manutenzione Predittiva, i dati di vibrazione — raccolti tramite sensori wireless, analizzatori portatili o data collector — vengono centralizzati in una piattaforma PdM (ad esempio, software I-see).

La piattaforma elabora sia i dati vibrazionali offline (raccolti a percorso) che quelli online: le misure a percorso vengono caricate per analisi avanzate e diagnostica, mentre i sistemi online trasmettono in continuo spettri e forme d’onda per un’analisi in tempo reale.

Questo ambiente unificato consente ad analisti e algoritmi automatici di lavorare sugli stessi dati, analizzando le tendenze, affinando le soglie, convalidando gli allarmi e confermando le cause radice.

Una volta caricati, ciascun punto dati viene sottoposto a normalizzazione e tag automatico con i metadati rilevanti dell’asset. La piattaforma esegue quindi diverse fasi di analisi automatizzata, tra cui:

- Tracciamento delle tendenze vibrazionali della macchina rispetto alle baseline storiche per rilevare degradazioni progressive.

- Esecuzione di algoritmi di rilevamento anomalie o modelli AI/ML che segnalano deviazioni improvvise o pattern di guasto emergenti.

- Classificazione automatica dei tipi di guasto (squilibrio, disallineamento, usura dei cuscinetti, giochi meccanici), monitoraggio della salute dell’asset e stima della Remaining Useful Life (RUL).

- Attivazione di allarmi quando vengono superate soglie definite dall’utente o regole di deviazione dalla baseline.

- Suggerimento di ordini di lavoro da creare nel sistema CMMS, EAM o ERP per un follow-up e una pianificazione prioritari, migliorando l’efficienza complessiva della gestione della manutenzione e garantendo che gli interventi vengano eseguiti al momento giusto.

Quali sono i vantaggi dell’analisi delle vibrazioni?

Rivelando anomalie meccaniche altrimenti non rilevabili in modo precoce e preciso, l’Analisi delle Vibrazioni si distingue grazie a quattro vantaggi chiave.

Il primo è la sua capacità di identificare un’ampia gamma di guasti attraverso firme vibrazionali distinte.

Ogni problema, come usura dei cuscinetti, squilibrio dell’albero, disallineamento, danni ai denti degli ingranaggi o giochi meccanici, produce un pattern di frequenza caratteristico.

Interpretando questi pattern, i team di manutenzione possono individuare e persino prevedere guasti su una macchina con elevata precisione, spesso molto prima che evolvano in guasti che interrompono la produzione, garantendo maggiore disponibilità e qualità produttiva migliorata.

Un altro vantaggio chiave dell’Analisi delle Vibrazioni è la ricchezza dei dati diagnostici che fornisce.

A differenza di molte altre tecniche di condition monitoring che si basano su indicatori a singolo valore, il monitoraggio vibrazionale fornisce dataset multidimensionali, tra cui spettri di frequenza, forme d’onda temporali e informazioni sull’angolo di fase, che insieme offrono una visione completa del comportamento dinamico della macchina.

Questa ricchezza diagnostica consente ai team di manutenzione di identificare la causa radice della vibrazione anomala con precisione e di applicare azioni correttive mirate come bilanciamento dinamico, allineamento degli alberi o regolazioni strutturali.

Di conseguenza, l’analisi delle vibrazioni non solo previene guasti imprevisti ma estende anche la vita utile degli asset, migliora la salute delle macchine, ottimizza le prestazioni e garantisce risparmi misurabili grazie a decisioni più informate e a una migliore pianificazione della manutenzione.

La tecnica è inoltre particolarmente adatta per macchinari rotanti ad alta velocità, incluse turbine, motori, pompe e riduttori.

Questi asset sono particolarmente vulnerabili a squilibri dinamici e persino a piccole incoerenze minori, che possono rapidamente degenerare.

Mentre altri metodi di monitoraggio potrebbero non rilevare segnali di allarme precoci, l’analisi delle vibrazioni offre la sensibilità necessaria per il rilevamento tempestivo, garantendo che le anomalie nascoste vengano identificate e risolte prima che peggiorino.

Infine, l’analisi delle vibrazioni rileva in modo unico la risonanza strutturale (eccitazione della frequenza naturale), un fenomeno in cui il componente o la struttura di supporto amplifica la vibrazione alla sua frequenza naturale.

Queste condizioni sono sottili, pericolose e raramente rilevabili con altre tecniche di condition monitoring, rendendo l’analisi delle vibrazioni indispensabile per i sistemi complessi che operano a velocità e carichi variabili, contribuendo a ridurre i fermi imprevisti grazie alla rilevazione precoce dei fenomeni di degrado.

E se potessi prevenire il guasto?

Squilibrio, disallineamento, usura dei cuscinetti o giochi meccanici si sviluppano spesso in silenzio, fino a causare costosi fermi macchina e riparazioni.

Con i sensori wireless Wi-care di I-care che raccolgono dati in continuo, e i nostri esperti PdM che li analizzano, i guasti emergenti vengono rilevati con largo anticipo, prima che compromettano la sicurezza, le prestazioni o la continuità produttiva.

Trasforma vibrazioni nascoste in informazioni utili e azionabili.

Quali sono i limiti dell’Analisi delle Vibrazioni?

Anche se l’analisi delle vibrazioni è una tecnica altamente efficace per il monitoraggio di macchinari rotanti, presenta alcune limitazioni che possono influenzare l’accuratezza diagnostica:

- Sensibilità ridotta a velocità di rotazione molto basse, dove i segnali vibrazionali tendono a essere più deboli o poco distinti. Sebbene tecniche avanzate ad alta frequenza come I-DNA possano rilevare difetti ai cuscinetti fino a 1 RPM, il tasso di successo è comunque inferiore rispetto alle applicazioni ad alta velocità.

- Firme di guasto complesse o sovrapposte, che possono rendere difficile distinguere accuratamente tra problemi meccanici multipli coesistenti, come squilibrio e disallineamento. Tuttavia, con analisi esperta e interpretazione accurata, è ancora possibile identificare con affidabilità le cause radice.

- Posizionamento e qualità del montaggio dei sensori, che sono fondamentali. Un’installazione scadente può ridurre la precisione del segnale e generare dati incoerenti o fuorvianti.

- Alti costi di implementazione, specialmente su impianti complessi o distribuiti, possono rendere il monitoraggio vibrazionale meno conveniente per determinati asset o siti di piccole dimensioni, soprattutto quando è necessaria una rete estesa di sensori e infrastruttura dati. Tuttavia, questa limitazione può essere superata tramite una soluzione PdM as a Service.

E se tutto diventasse più semplice?

Wi-care as a Service, l’offerta in abbonamento all-inclusive di I-care, fornisce sensori, software e analisi esperta a un canone mensile fisso. Il sistema viene installato, manutenuto e aggiornato continuamente da specialisti, eliminando la necessità di investimenti iniziali e rendendo il monitoraggio avanzato delle vibrazioni accessibile a ogni sito.

Esempio Reale di Utilizzo

In una grande raffineria petrolchimica, l’analisi delle vibrazioni è stata utilizzata per monitorare automaticamente compressori centrifughi a gas tramite sensori triassiali installati.

Nel tempo, gli analisti hanno osservato un aumento costante dell’ampiezza delle vibrazioni a frequenze corrispondenti all’ingranamento e alla velocità 1x dell’albero. Questi pattern corrispondevano alla firma di un disallineamento dell’albero. Se non affrontato, il problema avrebbe potuto causare guasti ai cuscinetti o ai giunti.

Un allarme precoce ha permesso ai team di manutenzione di eseguire l’intervento necessario e correggere l’allineamento durante un fermo programmato, integrando l’attività nella manutenzione pianificata ed evitando un guasto imprevisto. La rilevazione anticipata ha evitato una potenziale perdita produttiva stimata in diverse centinaia di migliaia di euro.

Competenze e Formazione Necessarie

L’analisi delle vibrazioni richiede un set di competenze che va dalla semplice raccolta dati all’interpretazione diagnostica avanzata, a seconda del livello di coinvolgimento.

Competenze Richieste

L’analisi delle vibrazioni richiede un livello di competenza da intermedio ad avanzato, a seconda della profondità dell’applicazione. Per un uso di base, i tecnici devono sapere come gestire correttamente i sensori di vibrazione, raccogliere i dati in sicurezza e seguire le procedure standard di ispezione su una macchina.

Questo livello di competenza si ottiene generalmente con una formazione introduttiva ed è sufficiente per le attività di raccolta dati di routine. Tuttavia, analisi approfondite e diagnosi accurate richiedono una base tecnica più solida.

Gli analisti devono avere una solida conoscenza della teoria della vibrazione, del trattamento dei segnali e saper interpretare spettri FFT, forme d’onda e dati di fase per individuare guasti meccanici specifici e trarre conclusioni diagnostiche accurate.

Per operare a questo livello, è generalmente richiesta una certificazione formale, come ISO 18436 Categoria II o III (Vibration Analyst).

Questa formazione strutturata assicura che i professionisti siano in grado di analizzare segnali complessi con sicurezza e prendere decisioni di manutenzione informate.

Formazione

Il tuo team ha difficoltà a sfruttare i dati vibrazionali o a ottenere la certificazione ISO 18436-2?

Technical Associates of Europe offre un programma completo di formazione in analisi delle vibrazioni: dai workshop introduttivi pratici al seminario “Vibration & 4.0 Sensors”, fino alle Masterclass avanzate e ai corsi di certificazione ISO 18436-2 Categoria I, II, III & IV.

Questi programmi aiutano il tuo team a padroneggiare l’analisi vibrazionale come strumento per l’affidabilità e il miglioramento delle prestazioni.

Preferisci una formazione in presenza negli Stati Uniti? Technical Associates of Charlotte offre corsi di formazione in loco sull’analisi delle vibrazioni, insieme ai programmi di certificazione ISO Categoria I, II, III & IV, personalizzati in base al tuo sito e ai tuoi asset.