La Manutenzione Predittiva (PdM) è passata da semplice parola d’ordine a strategia comprovata. Ha rivoluzionato il modo in cui gli impianti di produzione gestiscono l’affidabilità degli asset, ma ogni vantaggio comporta un compromesso. La vera domanda è: i benefici superano gli svantaggi per le tue operazioni?

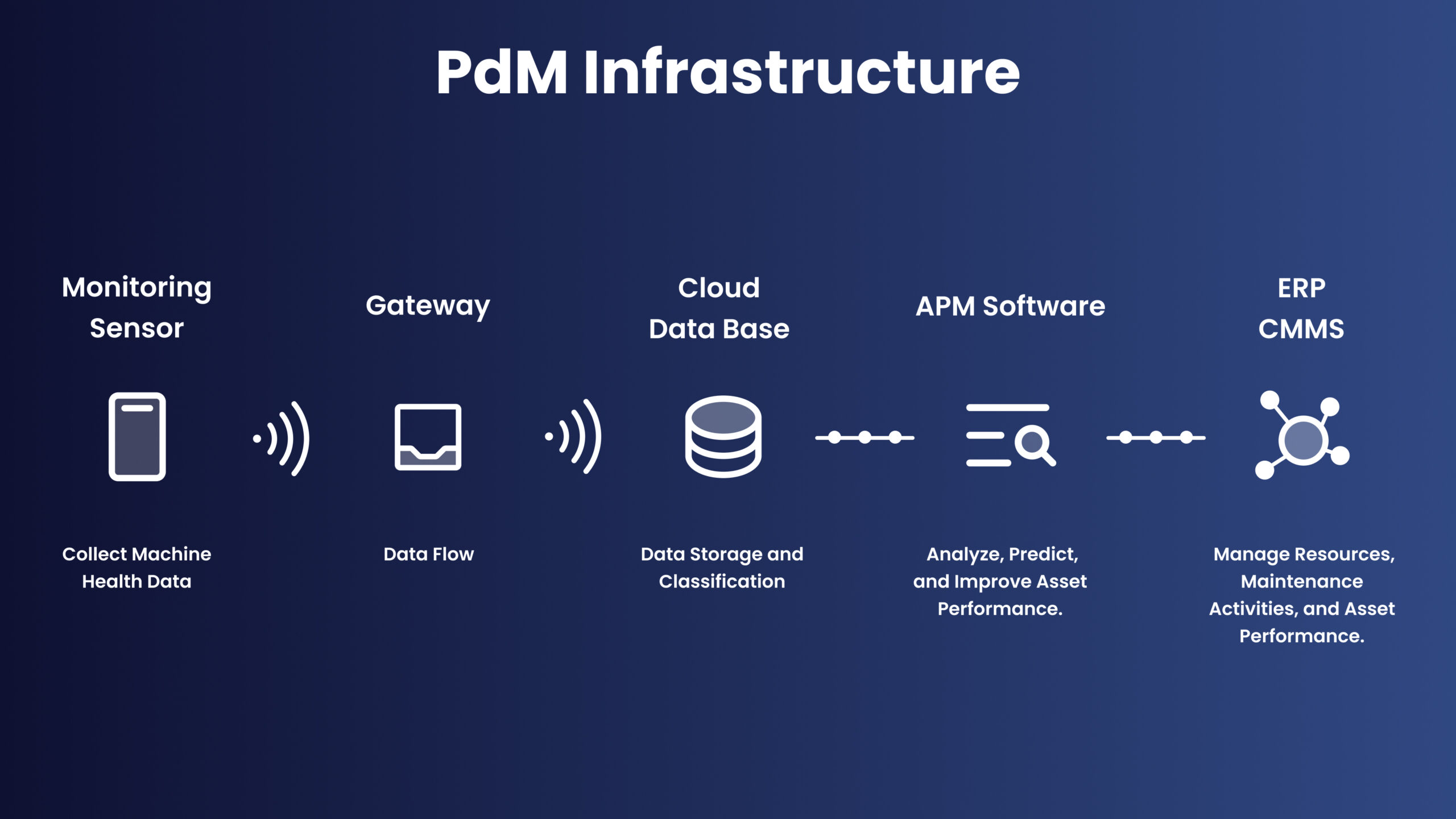

La PdM sfrutta i dati sullo stato di salute degli asset raccolti tramite sensori moderni e dispositivi IoT (ad esempio sensori wireless per il monitoraggio delle vibrazioni). Analisi avanzate e intelligenza artificiale trasformano questi dati in insight utili, evidenziando problemi emergenti, probabili cause principali e azioni di manutenzione raccomandate. Convertendo flussi di dati complessi in indicazioni chiare, questi report consentono ai team di manutenzione di intervenire prima che si verifichino guasti.

Con una piattaforma di Manutenzione Predittiva, gli insight si traducono in efficienza operativa: gli interventi vengono allineati ai programmi di produzione, ricambi e personale possono essere preparati in anticipo e si evitano costosi fermi non pianificati.

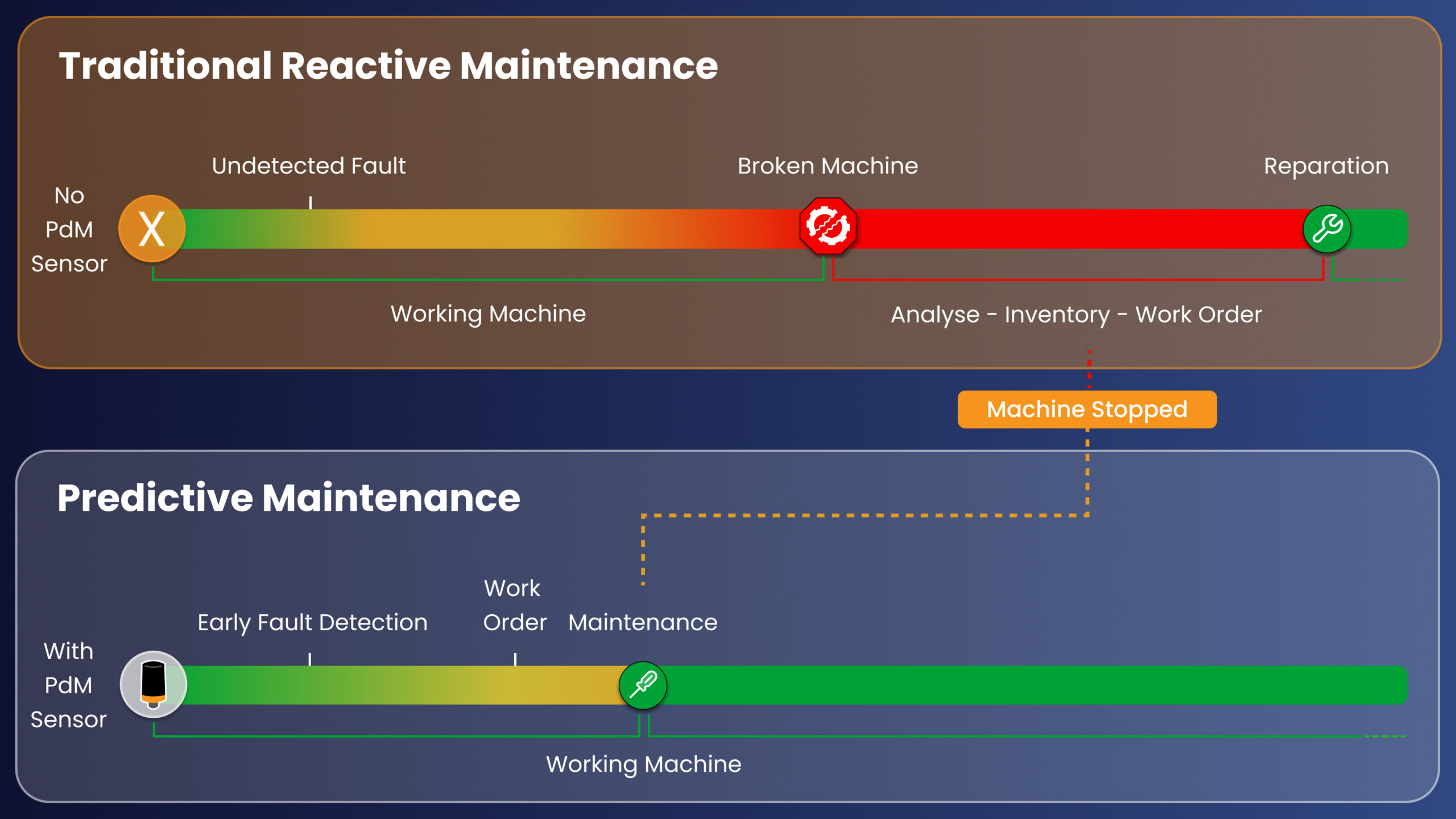

L’adozione di una strategia di Manutenzione Predittiva consente ai team di manutenzione di anticipare i guasti e intervenire nel momento ottimale, prima che le prestazioni peggiorino o si verifichino rotture delle apparecchiature, un chiaro vantaggio rispetto a un approccio reattivo. In I-care, i nostri clienti hanno già constatato la differenza: in media ottengono un aumento globale della disponibilità e le perdite critiche di produzione vengono evitate ogni 17 minuti.

Questo articolo analizza i pro e i contro della PdM, mettendo in evidenza i benefici in termini di disponibilità, costi, sicurezza e sostenibilità, nonché le sfide legate agli investimenti, alla complessità tecnica e all’implementazione. Vengono inoltre citati i servizi di Manutenzione Predittiva che supportano concretamente questi risultati. Esempi reali e dati di settore forniscono evidenze su come questi vantaggi possano essere raggiunti e su quali limiti debbano essere gestiti.

Prima di approfondire, ecco una panoramica dei principali vantaggi e svantaggi della PdM che verranno analizzati nel dettaglio in questo articolo:

- Vantaggi: aumento della disponibilità (uptime), riduzione dei costi totali di manutenzione, maggiore durata degli asset, miglioramento dell’Overall Equipment Effectiveness (OEE), maggiore sicurezza, conformità normativa semplificata, miglioramento dell’efficienza energetica e della sostenibilità e abilitazione di un miglioramento continuo basato sui dati nelle pratiche di manutenzione e nell’affidabilità degli asset.

- Svantaggi: investimenti iniziali, complessità tecnica e carenze di competenze, rischi legati alla cybersecurity e alla governance dei dati.

Table of Contents

Manutenzione Predittiva in breve

La Manutenzione Predittiva (PdM) è una strategia di manutenzione che analizza dati storici e in tempo reale sullo stato di salute delle macchine, utilizzando input come vibrazioni, temperatura o analisi dell’olio, per prevedere quando un’attrezzatura è destinata a guastarsi. Consente di eseguire le attività di manutenzione just-in-time, prima che si verifichi un guasto per funzionamento fino al cedimento, e in modo più efficiente rispetto alla manutenzione preventiva basata su calendario (PM).

La PdM combina tecniche di condition monitoring come l’analisi delle vibrazioni, la termografia o l’analisi dell’olio, facendo affidamento su strumenti portatili per controlli puntuali, su data collector portatili per ispezioni a percorso e su sensori IoT che trasmettono dati in tempo reale. Questi input vengono poi elaborati tramite analisi avanzate e machine learning e collegati a sistemi come CMMS o EAM per trasformare gli insight in azioni operative concrete.

Nel loro insieme, questo ecosistema consente ai team di basare gli interventi sul rischio e sulle condizioni reali degli asset, garantendo che la manutenzione sia ottimizzata in termini di affidabilità ed efficienza.

La PdM si colloca all’interno di uno spettro più ampio di strategie di manutenzione, ognuna con un approccio diverso alla pianificazione degli interventi. Comprendere queste strategie aiuta a chiarire in che modo la Manutenzione Predittiva si differenzia da e completa altri metodi.

- Manutenzione preventiva (basata su intervalli): La manutenzione viene programmata a intervalli fissi, indipendentemente dalle condizioni reali dell’asset. È semplice, ma soggetta a sovra-manutenzione o sotto-manutenzione.

- Manutenzione basata sulle condizioni (basata su soglie): La manutenzione viene attivata quando un parametro supera un limite definito, reagendo al deterioramento osservato.

- Manutenzione predittiva (basata su trend): La manutenzione viene pianificata analizzando pattern multivariati e tendenze su più segnali e storici, spesso prima che le soglie vengano superate. Scopri di più sulla Manutenzione Predittiva.

- Manutenzione prescrittiva (basata su raccomandazioni): Le decisioni di manutenzione sono guidate da intelligenza artificiale avanzata e modelli di simulazione che non solo prevedono i guasti, ma raccomandano o automatizzano anche l’azione correttiva ottimale, bilanciando costi, rischi e prestazioni.

Principali vantaggi della Manutenzione Predittiva

Quali sono i principali benefici della Manutenzione Predittiva? In pratica, la PdM trasforma la manutenzione da una gestione reattiva delle emergenze a una pianificazione proattiva, offrendo miglioramenti misurabili in termini di disponibilità, costi, sicurezza e altro ancora.

Questi benefici possono essere raggruppati in otto categorie principali:

- Aumento della disponibilità (uptime)

- Riduzione dei costi totali di manutenzione

- Maggiore durata degli asset

- Miglioramento dell’OEE

- Maggiore sicurezza

- Conformità normativa semplificata

- Migliore efficienza energetica e sostenibilità

- Miglioramento continuo abilitato dai dati

Aumento della disponibilità

Uno dei benefici più evidenti della Manutenzione Predittiva è il suo impatto positivo sulla disponibilità degli asset. Individuando tempestivamente lievi deviazioni nello stato di salute delle macchine, la PdM identifica potenziali problemi prima che si aggravino, prevenendo i guasti e i fermi non pianificati che ne derivano. Allo stesso tempo, consente ai team di programmare gli interventi durante fermate pianificate, evitando costosi tempi di inattività.

Una maggiore disponibilità si ottiene grazie a:

- Prevenzione dei guasti collaterali grazie all’individuazione precoce dei problemi

- Evitare interventi di manutenzione prematuri o tardivi

- Pianificazione della manutenzione durante finestre di produzione a basso carico

- Preparazione anticipata di ricambi e personale prima degli interventi

- Analisi delle cause radice basata sui dati per eliminare guasti ricorrenti e ridurre le riparazioni non pianificate

- Stabilizzazione della pianificazione della produzione per una maggiore prevedibilità

Questo cambiamento si traduce in un aumento del Tempo Medio Tra i Guasti (MTBF), indicatore di una maggiore affidabilità degli asset, e in una riduzione del Tempo Medio di Riparazione (MTTR), che misura la rapidità degli interventi.

Ricerche indipendenti confermano questo beneficio. Le aziende che implementano con successo la PdM ottengono una riduzione dei tempi di fermo compresa tra il 35% e il 50%, proteggendo direttamente la produzione e i ricavi.

Esempio concreto

In un grande parco eolico, i sensori di analisi delle vibrazioni hanno individuato un’usura in fase iniziale all’interno del riduttore di una turbina, molto prima che qualsiasi danno fosse rilevabile dagli operatori. Grazie agli insight forniti dalla PdM, i tecnici hanno programmato la riparazione durante una finestra di bassa intensità del vento prevista. L’intervento ha evitato un intervento d’emergenza non pianificato, la mobilitazione last-minute di una gru e ha salvaguardato la produzione di energia elettrica che altrimenti sarebbe andata persa.

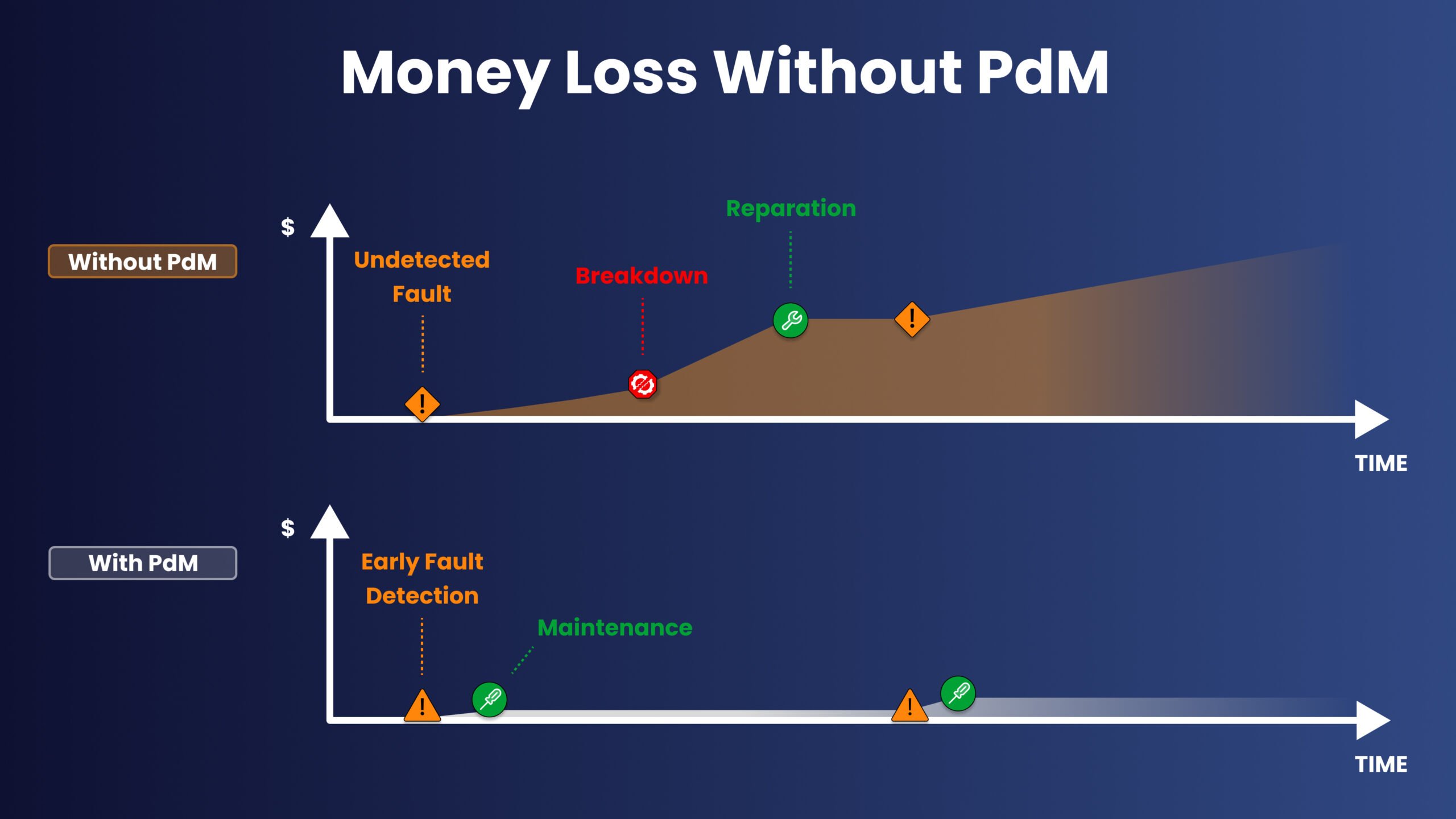

Riduzione dei costi totali di manutenzione

Un altro importante vantaggio della Manutenzione Predittiva è la sua capacità di controllare e ridurre i costi di manutenzione. Individuando tempestivamente i problemi e prevedendo con precisione le tempistiche di guasto, la PdM aiuta le organizzazioni a ottimizzare l’esecuzione della manutenzione ed eliminare spese inutili.

La riduzione dei costi totali di manutenzione si ottiene grazie a:

- Eliminazione dei costi aggiuntivi per il lavoro straordinario

- Evitare spedizioni urgenti e mobilitazioni non necessarie di appaltatori

- Inventari di ricambi più snelli e minori rotture di stock

- Riduzione delle penali legate al mancato raggiungimento degli obiettivi di produzione

- Stabilizzazione del flusso di cassa grazie a interventi pianificati

Questa esecuzione ottimizzata rende la spesa per la manutenzione più efficiente, riducendo il Costo Totale di Proprietà (TCO).

Secondo McKinsey, i programmi di affidabilità abilitati dal digitale, inclusa la manutenzione predittiva, possono ridurre i costi di manutenzione dal 18% al 25%.

Esempio concreto

In una grande birreria, le analisi delle vibrazioni e della temperatura sul cuscinetto di azionamento di una riempitrice rotativa hanno individuato un degrado due mesi prima che comparissero segni visibili. Il team di manutenzione ha sostituito il cuscinetto durante una routine notturna di sanificazione, evitando costosi interventi di emergenza e spedizioni urgenti.

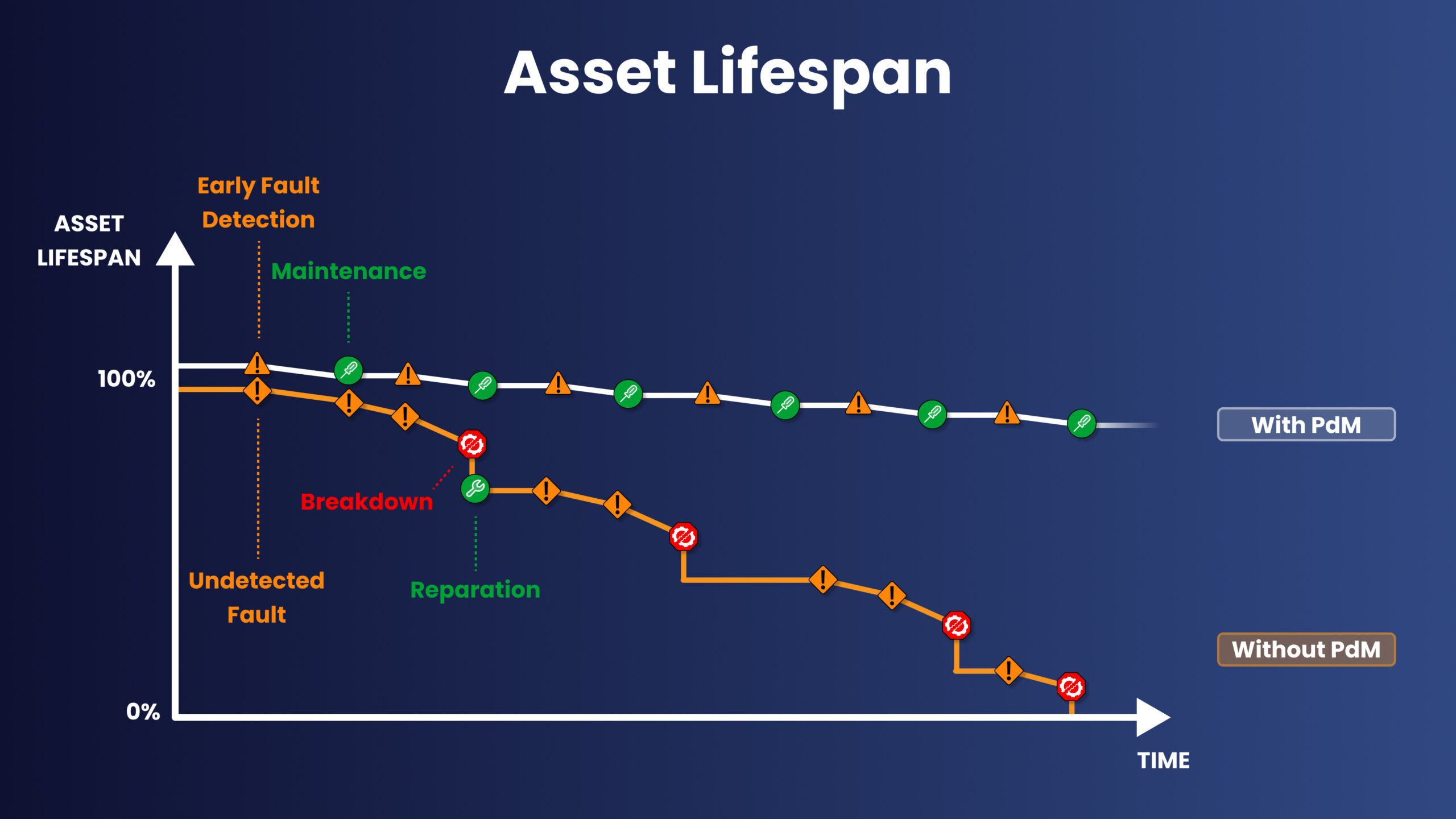

Aumento della durata degli asset

La Manutenzione Predittiva non solo riduce i tempi di fermo e i costi, ma aiuta anche a prolungare la vita utile degli asset. Combinando diversi input sullo stato di salute degli asset, tra cui dati dei sensori, log operativi, ispezioni manuali e registri storici di manutenzione, la Manutenzione Predittiva individua tempestivamente i trend di degrado, previene guasti catastrofici e rallenta l’usura progressiva.

Il miglioramento della durata degli asset si ottiene grazie a:

- Ottimizzazione dei programmi di lubrificazione per ridurre l’usura prematura

- Ottimizzazione dei carichi operativi per diminuire le sollecitazioni sui componenti

- Integrazione di cicli di feedback sui modi di guasto nelle tecnologie PdM per un apprendimento continuo

- Razionalizzazione degli intervalli di revisione per una maggiore efficienza

- Previsioni affidabili della Vita Utile Residua (RUL) che consentono di posticipare importanti acquisti di apparecchiature capitali

Questi benefici si riflettono in una Vita Utile Residua (RUL) estesa, in un minor numero di eventi di guasto totale, nel rinvio delle spese in conto capitale e nella possibilità di ottenere un maggior Rendimento degli Asset (ROA).

Un’ampia indagine PwC condotta su 268 aziende manifatturiere ha rilevato che quelle che hanno adottato la PdM hanno esteso la vita utile degli asset in media del 20%.

Esempio concreto

Su una piattaforma petrolifera offshore, il monitoraggio predittivo delle vibrazioni su una pompa di iniezione di acqua di mare ha individuato un disallineamento emergente dell’albero prima che le prestazioni iniziassero a diminuire. Le squadre di manutenzione hanno riallineato la pompa durante una pausa programmata dei test di pozzo, proteggendo la disponibilità dell’apparecchiatura ed estendendone la vita utile di diversi anni.

Miglioramento dell’Overall Equipment Effectiveness (OEE)

La Manutenzione Predittiva ha un impatto diretto sull’Overall Equipment Effectiveness (OEE), la metrica di riferimento per il settore manifatturiero che combina tre pilastri fondamentali: Disponibilità, Prestazioni e Qualità. Migliorando simultaneamente tutti e tre gli aspetti, la PdM aumenta l’efficienza delle apparecchiature, rafforza la continuità della produzione e migliora le prestazioni complessive dell’impianto. In pratica, ciò si traduce in una maggiore produttività, una migliore qualità del prodotto, meno interruzioni e flussi di ricavi più solidi.

Il miglioramento dell’OEE si ottiene grazie a:

- Riduzione dei fermi non pianificati intercettando i guasti in fase precoce (Disponibilità)

- Stabilizzazione dei cicli di produzione eliminando micro-fermate e rallentamenti (Prestazioni)

- Riduzione degli scarti e delle rilavorazioni grazie all’individuazione anticipata dei difetti (Qualità)

- Monitoraggio continuo delle Sei Grandi Perdite per guidare il miglioramento delle prestazioni

Esempio concreto

In una linea di imbottigliamento di bevande ad alta velocità,le analisi delle vibrazioni su un motore di chiusura hanno individuato l’usura dei cuscinetti molto prima che gli operatori notassero qualsiasi anomalia. Sostituendo i cuscinetti durante una fermata di pulizia programmata, il team ha evitato fermi non pianificati (Disponibilità), ha stabilizzato la velocità di chiusura (Prestazioni) e ha ridotto le lattine fuori specifica causate da una chiusura impropria (Qualità).

Maggiore sicurezza

La Manutenzione Predittiva non riguarda solo l’efficienza e la riduzione dei costi, ma svolge anche un ruolo fondamentale nella sicurezza. Sfruttando insight di rischio in tempo reale provenienti da dati dei sensori, registri di ispezione, storici degli incidenti e monitoraggio ambientale, la PdM aiuta a identificare pericoli e minacce di guasto prima che si aggravino. Questi miglioramenti si riflettono in un minor numero di incidenti registrabili, in una riduzione degli interventi di emergenza e in una maggiore fiducia del personale quando opera in prossimità di apparecchiature critiche.

Il miglioramento della sicurezza si ottiene grazie a:

- Eliminazione di pericoli difficili da individuare, come micro-crepe o piccole perdite di gas

- Riduzione dei lavori a caldo di emergenza in condizioni non sicure

- Minimizzazione dell’esposizione del personale ad ambienti pericolosi

- Pianificazione anticipata delle procedure di lockout/tagout e maggiore aderenza ai protocolli di sicurezza, supportate da interventi pianificati e dati condivisi

- Standardizzazione dei flussi di lavoro di risposta agli incidenti tra i team

Le aziende che implementano la PdM riportano un beneficio significativo: una riduzione media del 14% dei rischi SHEQ (Sicurezza, Salute, Ambiente e Qualità).

Esempio concreto

In un grande impianto chimico, il rilevamento ultrasonico delle perdite di gas ha individuato un lieve aumento della concentrazione di vapori infiammabili attorno a un serbatoio di stoccaggio di solventi molto prima che si attivassero gli allarmi fissi. I team di manutenzione hanno avviato un arresto di sicurezza, purgato la linea e sostituito la tenuta difettosa durante una pausa programmata del trasferimento. Questo ha evitato lavori a caldo di emergenza, ridotto l’esposizione del personale e prevenuto un rilascio potenzialmente esplosivo.

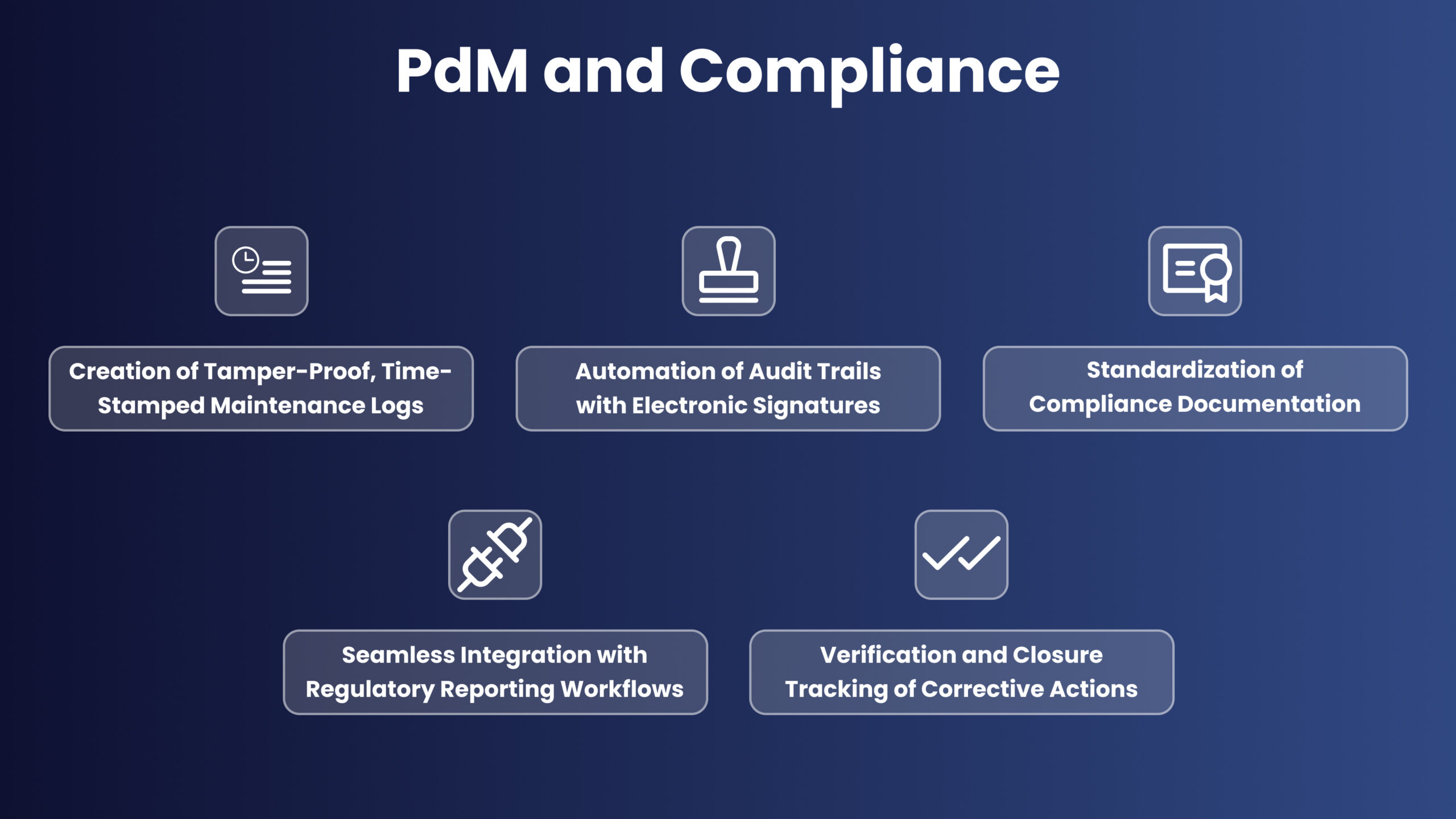

Conformità normativa semplificata

Per molti settori industriali, la conformità normativa è importante quanto la produttività. Generando insight predittivi a partire da dati in tempo reale sullo stato di salute degli asset, la Manutenzione Predittiva aiuta a identificare i rischi potenziali e a pianificare la manutenzione di conseguenza. Quando è integrata con sistemi connessi, consente inoltre di standardizzare la documentazione e registrare automaticamente ispezioni e riparazioni, semplificando audit e report di conformità.

Una migliore conformità normativa si ottiene grazie a:

- Creazione di registri di manutenzione a prova di manomissione e con marcatura temporale

- Automazione delle tracce di audit tramite firme elettroniche

- Standardizzazione della documentazione di conformità (ISO, OSHA, EPA, FDA…)

- Integrazione fluida con i flussi di reporting normativo basati sugli standard di settore

- Verifica e tracciamento della chiusura delle azioni correttive

Ciò significa che la manutenzione può essere pianificata in base al rischio, mentre ispezioni e riparazioni vengono registrate automaticamente e sono pienamente tracciabili. Di conseguenza, le organizzazioni affrontano meno audit a sorpresa, riducono le sanzioni legate alla conformità e costruiscono un rapporto di maggiore fiducia con gli enti regolatori.

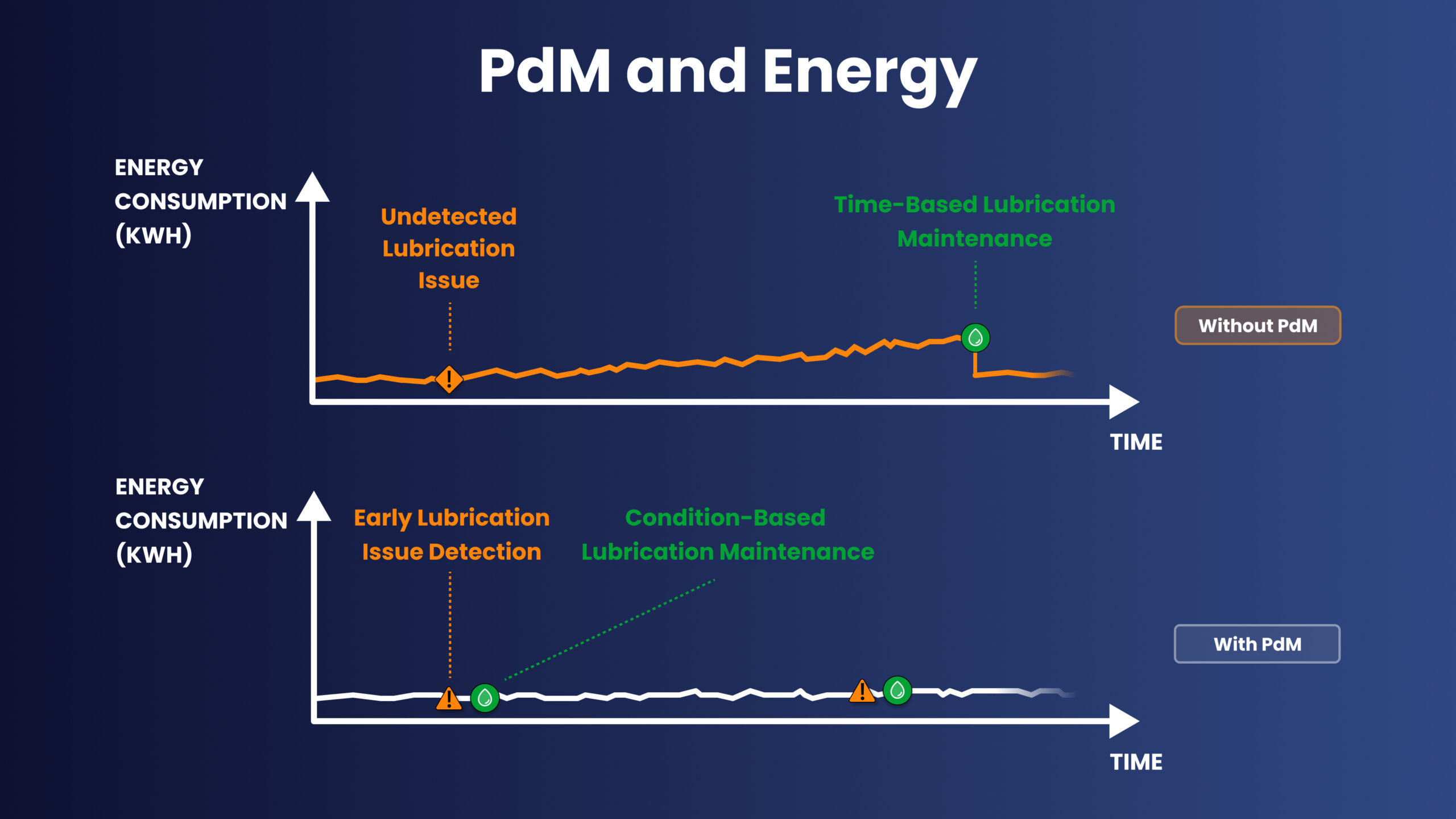

Migliore efficienza energetica e sostenibilità

In una grande acciaieria, le analisi di manutenzione predittiva hanno evidenziato segnali precoci di degrado delle macchine nei sistemi di abbattimento di fumi e di raffreddamento, prima che le prestazioni uscissero dai limiti consentiti. La manutenzione è stata pianificata e completamente documentata nel CMMS connesso, con ordini di lavoro collegati, foto di ispezione e marcature temporali. Quando gli enti regolatori hanno effettuato un audit senza preavviso, il team ha compilato un report a prova di manomissione combinando dati di manutenzione basata sulle condizioni con registrazioni digitali e flussi di lavoro. Il risultato è stato una prova chiara di una pianificazione delle attività giustificata dal rischio, piena conformità normativa e nessuna segnalazione di non conformità.

Una migliore efficienza energetica e sostenibilità si ottengono grazie a:

- Eliminazione delle perdite energetiche dovute a disallineamenti

- Riduzione delle incrostazioni e di altri fattori che riducono l’efficienza

- Minimizzazione degli sprechi energetici legati all’attrito

- Evitare riavvii ad alto consumo energetico dopo guasti imprevisti

- Mantenimento dell’efficienza massima degli asset tramite setpoint ottimizzati

- Riduzione delle emissioni di CO₂ incorporate derivanti dalla produzione e dal trasporto di ricambi di emergenza

Il 36% degli adottanti della PdM ha riportato risultati in termini di risparmio energetico, anche se pochi indicavano l’energia come obiettivo principale.

Esempio concreto

In una cartiera kraft, le analisi della corrente del motore e della temperatura su un ventilatore ad alto vuoto hanno evidenziato un aumento del carico causato da un precoce squilibrio della girante e dall’usura della tenuta. I pianificatori hanno programmato una regolazione dell’equilibratura e la sostituzione della tenuta durante il successivo cambio formato di routine, riportando l’assorbimento di potenza del ventilatore ai livelli di riferimento ed evitando la spedizione urgente di una nuova girante.

La minore richiesta del ventilatore si è tradotta direttamente in una riduzione del consumo di energia elettrica per l’impianto, con benefici di sostenibilità a lungo termine ed eliminando al contempo la CO₂ incorporata nella produzione e nel trasporto di un componente di ricambio.

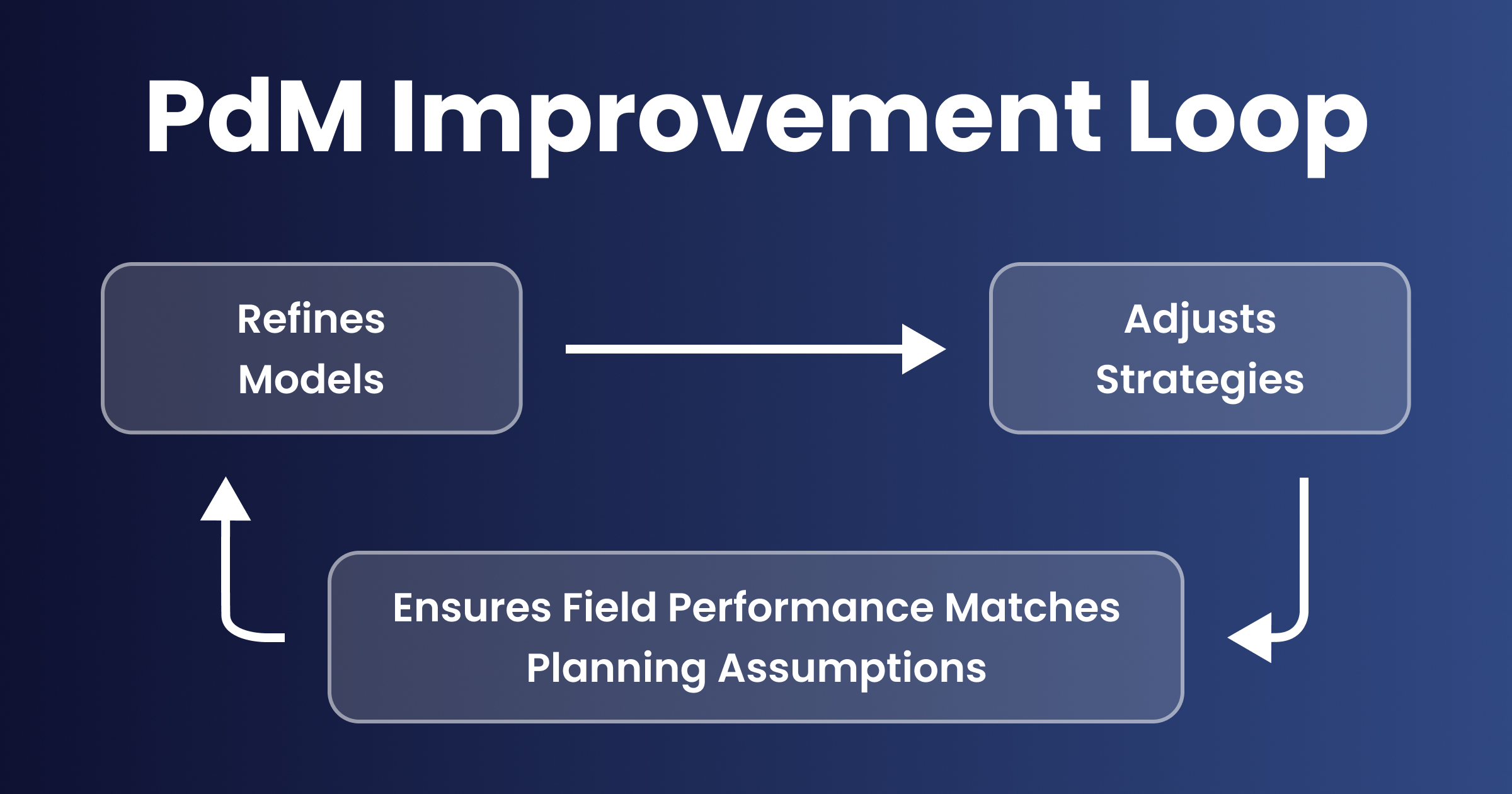

Miglioramento continuo basato sui dati

Uno dei benefici più preziosi della Manutenzione Predittiva è la sua capacità di guidare il miglioramento continuo. Trasformando ogni allerta di anomalia, lettura dei sensori e risultato di manutenzione in feedback, la PdM crea un ciclo che affina i modelli, adatta le strategie e garantisce che le prestazioni sul campo corrispondano alle ipotesi di pianificazione. Rafforza inoltre la collaborazione con gli OEM: aggregando i dati degli asset su più impianti, è possibile identificare e risolvere problemi ricorrenti, consentendo ai team di manutenzione di raccomandare le apparecchiature più affidabili per applicazioni specifiche e guidare scelte di asset più intelligenti in futuro.

Il miglioramento continuo si ottiene grazie a:

- Riacquisizione continua delle competenze e monitoraggio delle derive per mantenere i modelli accurati

- Adattamento continuo delle strategie di manutenzione man mano che emergono nuovi insight

- Implementazione di flussi di lavoro e processi aggiornati direttamente nel CMMS

- Integrazione delle osservazioni sul campo e dei risultati della PdM in un ciclo di feedback chiuso

- Feedback sulle prestazioni in tempo reale affinché i team possano vedere immediatamente l’impatto delle modifiche

In pratica, questi meccanismi vengono consolidati in un piano d’azione, garantendo che gli insight della PdM non rimangano apprendimenti isolati, ma vengano trasformati in servizi specializzati come la Reliability Engineering (REL) o la Reliability-Centered Lubrication (RCL), che integrano il miglioramento continuo nelle operazioni quotidiane e supportano miglioramenti delle prestazioni a lungo termine.

Esempio concreto

In una linea di imbottigliamento di bevande ad alta velocità, avvisi ricorrenti di lieve surriscaldamento su un azionamento del trasportatore sono stati automaticamente registrati e visualizzati sulla dashboard PdM, rendendo impossibile ignorare il pattern. Un ingegnere dell’affidabilità ha confrontato gli avvisi con gli ordini di lavoro precedenti e ha scoperto che lo stesso punto di ingrassaggio era stato ripetutamente trascurato.

Il team ha riprogettato la protezione per facilitarne l’accesso, aggiornato la checklist di manutenzione e formato gli operatori affinché lubrificassero il punto durante ogni ciclo di sanificazione. Le letture successive hanno mostrato che il motore funzionava a temperatura normale, gli avvisi erano scomparsi e il miglioramento era stato integrato in modo permanente nel processo.

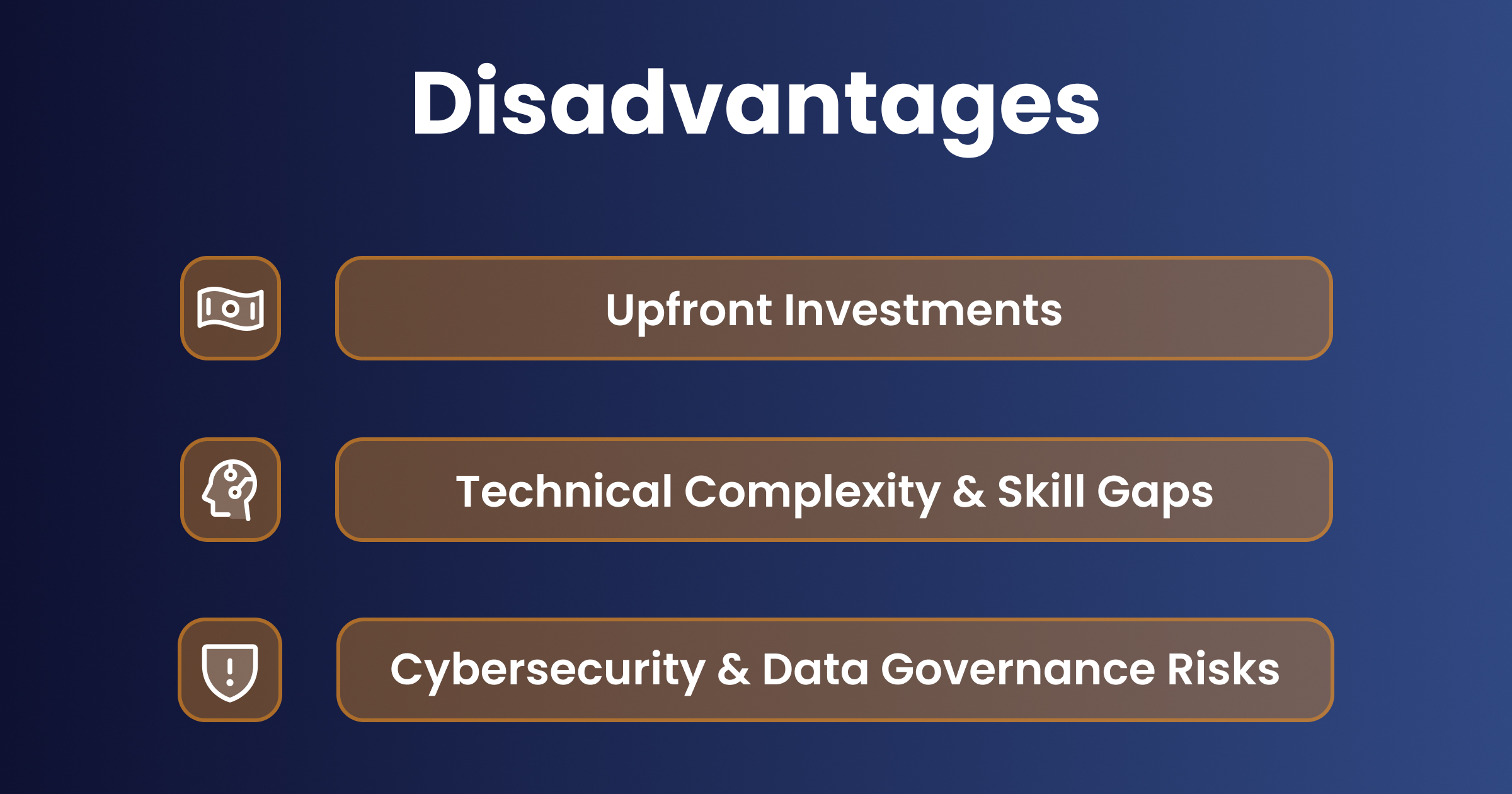

Principali svantaggi della Manutenzione Predittiva

Quali sono i limiti e gli svantaggi della Manutenzione Predittiva? Nonostante i suoi chiari benefici in termini di affidabilità ed efficienza, la PdM comporta anche alcune sfide che le organizzazioni devono affrontare prima o durante l’adozione.

Questi includono:

- Investimenti iniziali

- Complessità tecnica e carenze di competenze

- Rischi di cybersecurity e governance dei dati

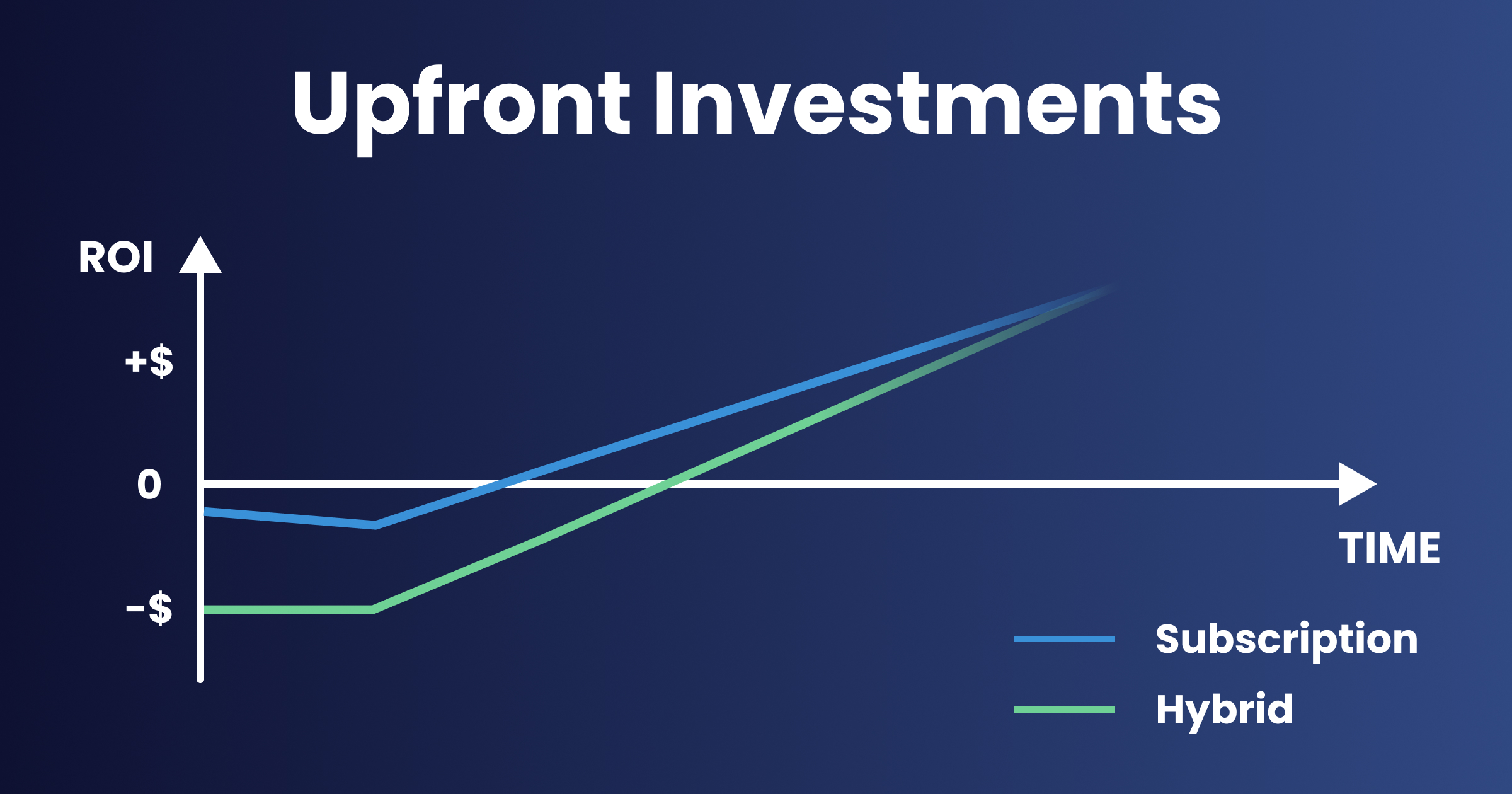

Investimenti iniziali

Uno dei principali ostacoli all’adozione della Manutenzione Predittiva è l’elevato costo iniziale necessario per avviare il programma. Prima che si realizzino i primi risparmi derivanti dai guasti evitati, le aziende devono spesso sostenere ingenti spese in conto capitale per sensori, connettività, piattaforme di analisi, servizi di integrazione e formazione. Per molte organizzazioni, questo onere iniziale può ritardare o addirittura bloccare l’implementazione.

I costi di implementazione vanno ben oltre l’investimento iniziale nei dispositivi di monitoraggio. L’installazione di apparecchiature di condition monitoring, come sensori di vibrazione o di temperatura, può richiedere cablaggi e gateway per le installazioni cablate, oppure infrastrutture di rete e IT aggiuntive per gestire il flusso di dati nelle configurazioni wireless.

Le piattaforme di analisi e i servizi di integrazione comportano costi ricorrenti di licenza, tariffe di connessione API e costi di elaborazione dei dati, mentre le misure di resilienza, come il mantenimento di sensori di ricambio a magazzino o la configurazione di sistemi di failover di rete, aumentano le spese in conto capitale.

Inoltre, lo sviluppo delle competenze rappresenta un ulteriore costo, poiché il personale di Information Technology (IT) e i team di Operational Technology (OT), come gli ingegneri dell’automazione o dei controlli, necessitano di formazione per analizzare i dati e agire sugli insight della PdM.

Questa barriera può essere mitigata attraverso:

- Noleggio della strumentazione per convertire il CapEx in OpEx completo (abbonamento) oppure in una combinazione di spesa ibrida, riducendo così l’investimento iniziale

- Adozione di analitiche basate su cloud che scalano con l’utilizzo, evitando grandi acquisti una tantum

- Scelta di percorsi di formazione modulari e specifici per ruolo che evolvono con la maturità del programma

- Sottoscrizione a soluzioni di PdM come Servizio, in cui sensori, software, analisi e supporto di esperti sono inclusi in una tariffa mensile prevedibile

- Implementazione graduale in base alla criticità degli asset per ottenere risultati rapidi e dimostrare il ROI

- Costruzione di business case basati sul TCO per mettere in evidenza il valore sull’intero ciclo di vita piuttosto che il ritorno a breve termine

Perché acquistare l’hardware quando servono solo gli insight?

I costi iniziali sono spesso considerati il principale ostacolo all’adozione della Manutenzione Predittiva. Tuttavia, la proprietà non è l’unica strada possibile. La Manutenzione Predittiva come Servizio offre un modello alternativo, fornendo sensori, software e analisi specialistiche a fronte di una tariffa mensile prevedibile. Questo approccio elimina la necessità di ingenti investimenti iniziali, garantendo al contempo che apparecchiature e piattaforme siano installate, mantenute e costantemente aggiornate da specialisti.

Complessità tecnica e carenze di competenze

Un altro importante ostacolo all’adozione della Manutenzione Predittiva è la complessità tecnica e le carenze di competenze che essa introduce. A differenza delle pratiche di manutenzione tradizionali, la PdM richiede competenze in data science, capacità diagnostiche e la padronanza di tecnologie avanzate, che molti team non possiedono internamente.

In pratica, pochissime aziende riescono a gestire tutto in autonomia. La maggior parte si affida a fornitori esterni che offrono modelli preconfigurati, pur necessitando comunque di supporto specialistico per configurare modelli e sensori e interpretare i risultati iniziali.

Una volta implementate le soluzioni, molti team non hanno sufficiente esperienza pratica con dashboard e analisi dei dati. Allarmi, soglie e pattern di anomalia vengono spesso interpretati in modo errato o sottoutilizzati, riducendo la fiducia nei risultati e rallentando l’adozione.

A ciò si aggiunge la carenza di specialisti nelle tecniche di condition monitoring che sono alla base della Manutenzione Predittiva. Analisti di vibrazioni, specialisti di analisi dell’olio e termografi qualificati sono risorse scarse, rendendo più difficile per le organizzazioni sfruttare appieno il valore degli insight PdM.

Anche la fiducia può rappresentare una sfida: i tecnici possono dubitare dell’accuratezza degli avvisi generati dall’IA quando il sistema segnala problemi senza spiegazioni fisiche chiare. Se gli output predittivi non sono collegati a modalità di guasto riconoscibili, i team possono esitare ad agire, rallentando ulteriormente l’adozione.

Infine, sviluppare nuove competenze richiede tempo. La formazione tradizionale è dispendiosa in termini di risorse e spesso scollegata dalle operazioni quotidiane, rallentando l’implementazione della PdM quando le aziende sono focalizzate sul risparmio dei costi nel breve termine.

Questa barriera può essere mitigata attraverso:

- Implementazione di moduli di micro-learning mirati per aggiornare le competenze di operatori, manutentori e ingegneri senza lunghe assenze dal lavoro quotidiano

- Nomina di referenti PdM interfunzionali per collegare manutenzione, affidabilità e team dati, assicurando che gli insight siano compresi e applicati

- Coinvolgimento di specialisti PdM esterni per supportare la configurazione delle analitiche e fornire coaching continuo sull’affidabilità

- Sottoscrizione di pacchetti PdM gestiti, che combinano gestione dell’hardware e delle piattaforme, data science e supporto esperto all’interno di un unico contratto

Il tuo team è pronto a trasformare gli insight in azione?

Analisi avanzate, interpretazione dei sensori ed esperienza nel condition monitoring possono essere difficili da sviluppare internamente, lasciando i team incerti su come procedere. La buona notizia è che una formazione adeguata può colmare queste lacune.

Dai corsi introduttivi alle certificazioni avanzate, percorsi di apprendimento strutturati consentono al tuo team di implementare e mantenere con sicurezza programmi di Manutenzione Predittiva. Che si tratti dell’Europa o degli Stati Uniti, sono disponibili programmi specializzati per aiutare i professionisti della manutenzione a sviluppare le competenze e la fiducia necessarie per trasformare gli insight predittivi in azioni affidabili.

Rischi di cybersecurity e governance dei dati

Un ulteriore ostacolo all’adozione della Manutenzione Predittiva è rappresentato dai rischi di cybersecurity e di governance dei dati che essa introduce. Con l’aumento degli asset connessi e il flusso di dati operativi sensibili verso le piattaforme di analisi, la PdM amplia la superficie di attacco e solleva problematiche di sovranità dei dati, rendendo essenziali misure di protezione e governance solide.

Questi rischi hanno diverse origini. Ogni nuovo sensore IoT, gateway o connessione wireless aggiunge un potenziale punto di accesso alla rete, mentre molti sistemi PLC e SCADA legacy non dispongono di crittografia o protocolli sicuri, lasciando i flussi di dati esposti.

Oltre alle vulnerabilità tecniche, anche la tipologia di dati raccolti può diventare un rischio. La telemetria dettagliata sullo stato di salute delle macchine può rivelare indirettamente come un processo viene gestito o ottimizzato. Se esposti, questi dati potrebbero offrire un vantaggio a soggetti esterni o concorrenti.

Questi rischi possono essere mitigati attraverso:

- Segmentazione delle reti OT dietro gateway e firewall sicuri per isolare gli asset critici

- Implementazione di un’architettura zero-trust con autenticazione reciproca e accessi a privilegio minimo

- Crittografia dei dati in transito e a riposo su sensori, gateway e livelli cloud

- Mascheramento o tokenizzazione dei dati sensibili per proteggere la logica proprietaria prima della trasmissione

- Implementazione di controlli di integrità del firmware per prevenire modifiche di codice non autorizzate

- Garanzia della proprietà dei dati PdM da parte del cliente e hosting in ambienti sicuri e certificati (ad es. AWS)

- Implementazione di policy di backup e conservazione con scadenze rigorose per l’eliminazione dei dati

- Definizione di politiche chiare di conservazione ed eliminazione dei dati

- Definizione di piani coordinati di risposta agli incidenti OT/IT per contenere e recuperare rapidamente eventuali violazioni

- Esecuzione di audit di sicurezza regolari, penetration test e certificazioni ISO 27001 per validare la protezione continua

Vuoi standardizzare i tuoi dati di manutenzione mantenendoli completamente protetti?

In I-care, la cybersecurity è integrata nei nostri servizi di Manutenzione Predittiva. Le nostre soluzioni sono certificate ISO 27001, lo standard globale per la gestione della sicurezza delle informazioni, che garantisce che i dati operativi dei nostri clienti siano gestiti con il massimo livello di governance, riservatezza e integrità.

Pro e contro della Manutenzione Predittiva

Quali sono i pro e i contro della Manutenzione Predittiva? Anche se la PdM offre benefici misurabili, introduce anche sfide reali. Alcuni vantaggi sono intrinseci alla sua integrazione, mentre alcune limitazioni richiedono una preparazione attenta per essere affrontate.

Di seguito una panoramica equilibrata dei principali pro e contro della Manutenzione Predittiva:

| Tema | Pro (Benefici) | Contro (Sfide) |

| Finanziario | Riduzione dei costi di manutenzione Riduzione del Costo Totale di Proprietà (TCO) Ottimizzazione dell’inventario dei ricambi e della supply chain Meno costose riparazioni di emergenza | Investimenti iniziali in sensori, piattaforme, formazione e infrastrutture |

| Affidabilità | Aumento della disponibilità (uptime) Prolungamento della vita utile degli asset Miglioramento dell’OEE (Disponibilità, Prestazioni, Qualità) Riduzione del MTTR grazie a ricambi pre-posizionati e interventi pianificati Insight azionabili per feedback agli OEM e una selezione più intelligente degli asset | Complessità tecnica e carenze di competenze, che richiedono competenze in AI/ML, specialisti di condition monitoring e formazione continua |

| Sicurezza e Conformità | Miglioramento delle prestazioni in materia di sicurezza Conformità normativa semplificata e maggiore preparazione agli audit Individuazione precoce di condizioni pericolose prima che si aggravino | Rischi di cybersecurity e governance dei dati, inclusa una superficie di attacco più ampia e requisiti di sovranità dei dati |

| Sostenibilità e Strategia | Miglioramento dell’efficienza energetica Riduzione dell’impronta di CO₂ Riduzione degli sprechi e degli scarti grazie a interventi tempestivi Abilitazione del ciclo di miglioramento continuo Migliore allocazione delle risorse: meno interventi reattivi, più lavoro strategico | I benefici possono richiedere tempo per manifestarsi pienamente e necessitano di una governance solida per essere sostenuti |

Sebbene queste sfide siano reali, I-care ha sviluppato soluzioni per controbilanciarle:

- La Manutenzione Predittiva come Servizio elimina la necessità di ingenti investimenti iniziali

- Le pratiche di cybersecurity certificate ISO 27001 proteggono i dati operativi

La Manutenzione Predittiva è adatta al tuo impianto?

La Manutenzione Predittiva ha dimostrato il suo valore: maggiore disponibilità, costi inferiori, una vita utile degli asset più lunga e livelli più elevati di sicurezza e conformità. Tuttavia, molti responsabili di stabilimento esitano, preoccupati dai costi, dalla complessità tecnica o dal livello di preparazione dei loro team all’implementazione della PdM.

La PdM non deve essere adottata in un’unica soluzione. È una strategia adattabile ed efficace che consente di iniziare dagli asset più critici e dimostrare rapidamente vantaggi concreti. Anche un solo guasto evitato può giustificare l’investimento, dimostrarne l’efficienza economica e portare a miglioramenti graduali dell’intero processo di manutenzione, man mano che i risultati vengono confermati.

La Manutenzione Predittiva è la scelta giusta per il tuo impianto?

Scoprilo contattando il nostro team per discutere le tue operazioni e individuare la soluzione di manutenzione più adatta alle tue esigenze.