Nel panorama industriale attuale, i fermi imprevisti e l’aumento dei costi di manutenzione rappresentano una minaccia seria per la produttività e la redditività. Fortunatamente, la Manutenzione Predittiva (PdM) consente alle aziende di aumentare la disponibilità degli impianti di oltre il 30% e di ridurre i guasti delle macchine di oltre il 70%.

La manutenzione predittiva è una strategia proattiva basata sui dati che si fonda su tecniche di monitoraggio in tempo reale (come vibrazioni, ultrasuoni, analisi dell’olio, ecc.), analisi avanzate e intelligenza artificiale. L’obiettivo è offrire una visione completa dello stato di salute degli impianti, individuare segnali di degrado e prevedere i guasti prima che si verifichino.

In questo articolo scoprirai cos’è la PdM, perché rappresenta un punto di svolta nella gestione degli asset e nella continuità operativa. Vedremo anche come funziona la Manutenzione Predittiva, quali tecnologie utilizza e perché è più efficace rispetto ad altri metodi. Che tu stia iniziando da zero o voglia scalare il tuo programma PdM, troverai una guida passo passo e scoprirai come soluzioni moderne come la Manutenzione predittiva come un servizio rendono tutto più semplice e veloce.

Table of Contents

Comprendere la Manutenzione Predittiva

Definizione

La Manutenzione Predittiva (PdM) è una strategia di manutenzione proattiva che combina tecniche di monitoraggio delle condizioni (come ultrasuoni, vibrazioni e analisi dell’olio) con analisi avanzate e Intelligenza Artificiale per raccogliere, analizzare e modellare i dati sullo stato di salute degli impianti. Rileva segnali di degrado, ne simula l’evoluzione nel tempo e stima la vita utile residua (RUL).

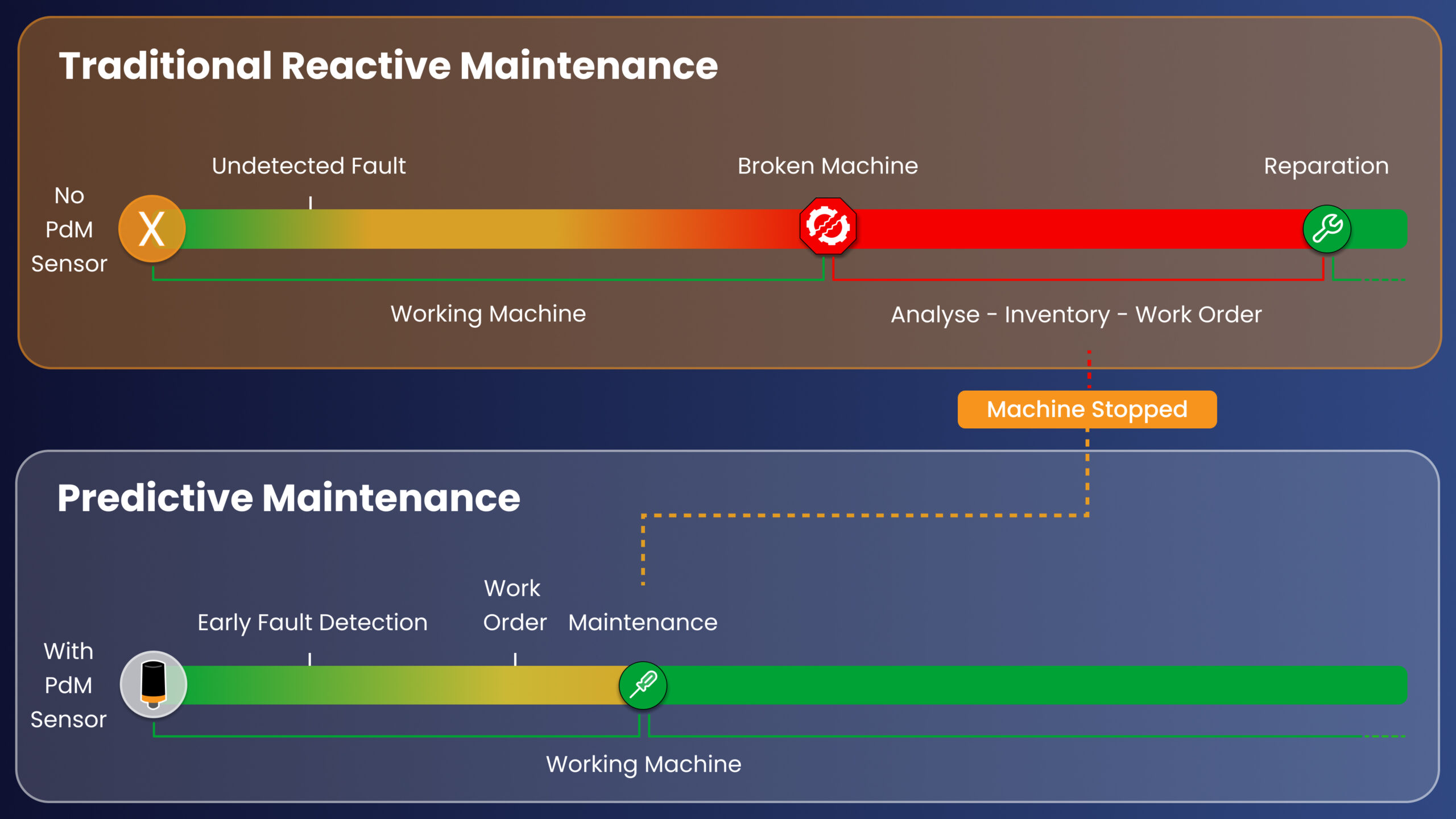

A differenza della manutenzione reattiva tradizionale, che segue il modello “guasto e riparazione”, la PdM permette di evitare i fermi imprevisti — che costano in media 55.100 $ per gruppo di asset e 308.300 $ per stabilimento ogni anno. Grazie alla PdM, i team possono anticipare i guasti e ottimizzare tempi e modalità degli interventi.

Sul campo, i sensori di vibrazione wireless e altri dispositivi IoT raccolgono dati in tempo reale sullo stato degli asset. Questi dati vengono trasmessi a una piattaforma cloud potenziata dal machine learning, che li analizza per identificare l’usura dei componenti e prevedere il RUL con mesi di anticipo. Queste informazioni aiutano i team di manutenzione a pianificare gli interventi con precisione, massimizzando la disponibilità degli impianti, prolungando la vita utile delle macchine e riducendo le sostituzioni premature o i ritardi nelle riparazioni.

Come Funziona

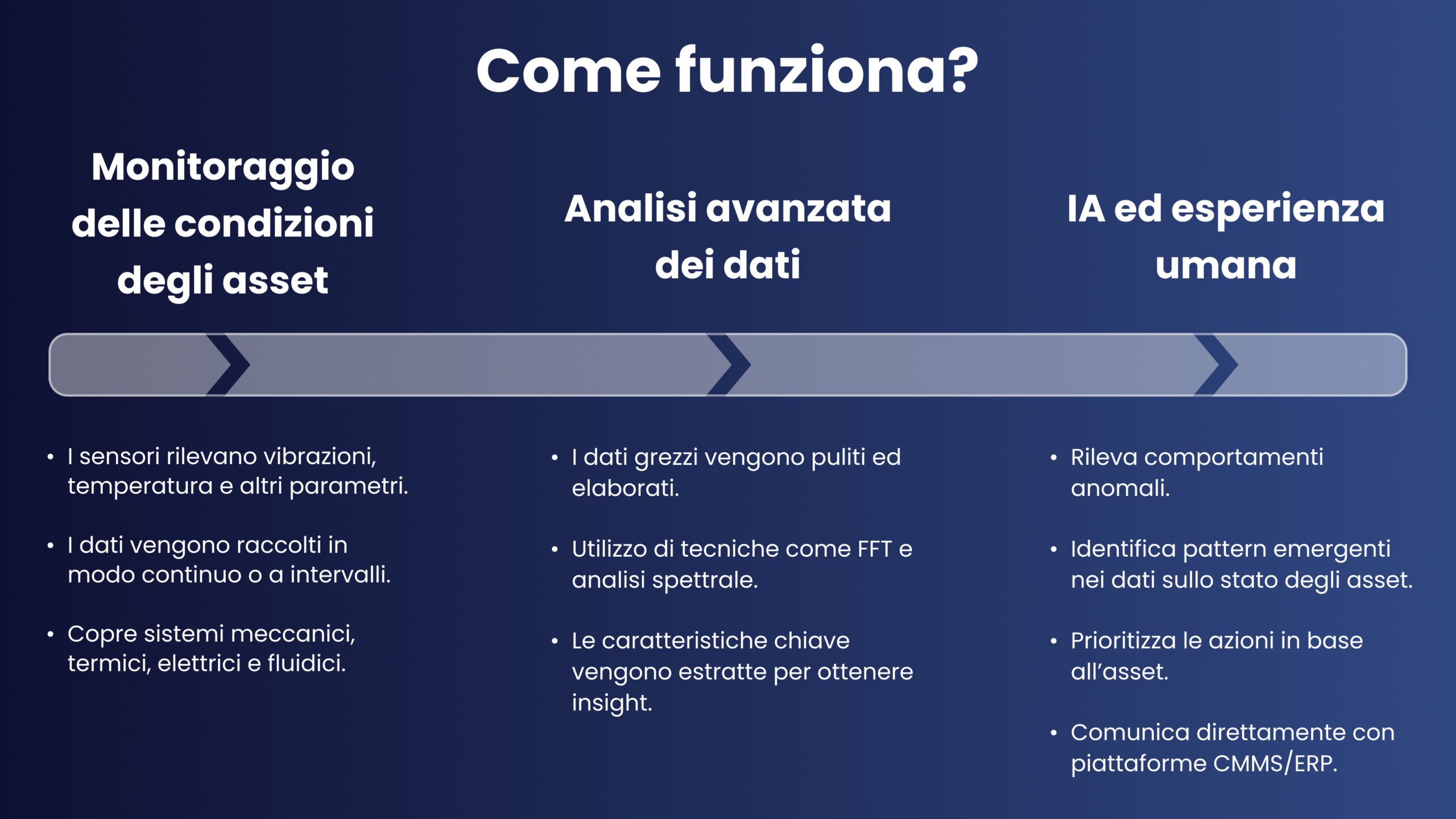

La manutenzione predittiva si basa su tre elementi fondamentali:

- Monitoraggio delle condizioni degli asset

- Modellizzazione e analisi avanzata dei dati

- Piattaforme PdM basate su IA e competenza umana

Monitoraggio delle Condizioni degli Asset

La PdM si basa su strumentazione specializzata in grado di raccogliere una vasta gamma di misure datate (timestamped).

Ad esempio, i sensori IoT di monitoraggio possono acquisire dati di vibrazione su tre assi e monitorare temperature comprese tra -40 °C e +125 °C, fornendo dati grezzi affidabili sullo stato delle macchine.

Durante questa fase di acquisizione, strumenti di misura come sensori di vibrazione e temperatura, telecamere a infrarossi, sensori di qualità dell’olio, rilevatori a ultrasuoni, sistemi video ad alta velocità o analizzatori di circuiti motore alimentano una piattaforma analitica centralizzata con dati raccolti in continuo o a intervalli programmati.

Questi dati costituiscono la base per analizzare le condizioni operative di sistemi meccanici, termici, elettrici e fluidi.

Modellazione e Analisi Avanzata dei Dati

La Manutenzione Predittiva utilizza piattaforme di analisi avanzata per trasformare misurazioni grezze delle condizioni in insight azionabili, applicando il giusto metodo di elaborazione. Ad esempio, i dati di vibrazione vengono analizzati tramite Fast Fourier Transform (FFT), mentre l’elaborazione delle immagini consente di interpretare dati termografici o di motion magnification.

Durante questa fase di elaborazione, varie tecniche filtrano il rumore, evidenziano i segnali rilevanti e preparano i dati per l’interpretazione.

Piattaforme PdM basate su IA e Competenza Umana

Le piattaforme PdM integrano un livello di Intelligenza Artificiale che rileva comportamenti anomali e identifica pattern emergenti nei dati sullo stato degli asset. Successivamente, le azioni vengono priorizzate in base alla criticità degli asset, al rischio di guasto e all’impatto operativo, permettendo al team di manutenzione di agire in modo tempestivo e mirato.

Dashboard interattive mostrano lo stato di salute degli asset in tempo reale, con alert azionabili per supportare la pianificazione e l’allocazione delle risorse.

Gli esperti validano poi i pattern rilevati dal sistema, arricchendoli con insight umani. Grazie a un apprendimento guidato, che combina i feedback degli esperti con i dati storici e reali (input da sensori, misurazioni pianificate), i modelli di Machine Learning evolvono in modelli predittivi auto-ottimizzanti, che si adattano continuamente ai cambiamenti operativi.

Infine, le piattaforme PdM comunicano direttamente con i sistemi CMMS o ERP, automatizzando gli ordini di lavoro e allineando le raccomandazioni ai flussi operativi. In questo modo, la PdM guidata dall’IA colma il divario tra diagnosi e azione, assicurando che venga intrapresa l’azione giusta, al momento giusto, sull’asset giusto.

Manutenzione Predittiva vs. Altri Tipi di Manutenzione Proattiva

Manutenzione Predittiva vs. Manutenzione Preventiva

La manutenzione preventiva (PM) si basa su intervalli di tempo o di utilizzo predefiniti, indipendentemente dalle condizioni reali dell’asset. La manutenzione basata sul tempo (TBM), che programma interventi secondo un calendario o cicli d’uso, è una sua variante.

Ad esempio, un team di manutenzione potrebbe sostituire i cuscinetti di un motore ogni 5.000 ore, rischiando sostituzioni inutili se fatte troppo presto o guasti imprevisti se troppo tardi. Al contrario, la Manutenzione Predittiva (PdM) si basa su dati in tempo reale per rilevare segni precoci di usura e prevedere i guasti potenziali, consentendo interventi solo quando necessari. Risultato: meno costi, maggiore disponibilità degli asset e migliore efficienza operativa rispetto alla PM.

Manutenzione Predittiva vs. Manutenzione Basata sulle Condizioni

La manutenzione basata sulle condizioni (CBM) si fonda sul monitoraggio in tempo reale di parametri specifici come temperatura, vibrazione o pressione e attiva l’intervento non appena i valori superano soglie predefinite.

Ad esempio, un sistema può segnalare un motore per ispezione se supera i 90 °C, evitando un guasto catastrofico, ma solo dopo che il danno è già in corso.

La PdM, invece, identifica i segnali precoci di usura ben prima del superamento di soglie critiche. Può, ad esempio, rilevare un deterioramento dell’isolamento in un motore già a 75 °C, ben prima dell’allarme a 90 °C previsto dalla CBM, offrendo giorni o settimane di anticipo. Questo riduce i fermi non pianificati, evita costose riparazioni d’emergenza ed è fondamentale in ambienti critici (es. camere bianche farmaceutiche) dove anche un piccolo guasto può compromettere qualità o conformità normativa.

Manutenzione Predittiva vs. Manutenzione Prescrittiva

La manutenzione prescrittiva (RxM) va oltre la previsione: prescrive o automatizza la risposta ottimale agli eventi predetti, considerando la salute degli asset, la disponibilità dei pezzi di ricambio, la capacità produttiva e i turni di lavoro.

Un sistema RxM, ad esempio, può analizzare le previsioni di usura dei cuscinetti insieme ai livelli di inventario e ai turni del personale per proporre una finestra di intervento ottimizzata per più macchine.

Genera poi ordini di lavoro nel CMMS per ridurre i fermi e i costi di manodopera.

In confronto, la PdM si concentra sull’individuazione precoce del degrado e sulla previsione della vita utile residua (RUL). La PdM dice “quando” e “dove” intervenire; la RxM aggiunge il “come” e “in quale ordine”, grazie a regole decisionali e algoritmi di ottimizzazione.

Scegliere la Strategia di Manutenzione Giusta

Selezionare la giusta strategia di manutenzione proattiva dipende da vari fattori, tra cui la criticità dell’asset (ovvero la sua importanza nelle operazioni) e le conseguenze del suo guasto (ad esempio, perdita di produzione, rischi per la sicurezza o impatti normativi).

Altri fattori importanti da considerare includono la disponibilità delle tecnologie di monitoraggio, la qualità dei dati esistenti, le risorse tecniche interne e la maturità complessiva del programma di manutenzione.

- Manutenzione Preventiva (PM): adatta per asset non critici o a basso costo con modelli di usura prevedibili, consentendo ai team di pianificare la manutenzione in modo efficace.

- Manutenzione Basata sulle Condizioni (CBM): adatta a contesti dove è possibile il monitoraggio e dove i pattern di guasto non sono del tutto prevedibili, consentendo di intervenire quando si rilevano segni di deterioramento.

- Manutenzione Predittiva (PdM): ideale per asset critici dove i guasti sono costosi e i fermi macchina devono essere minimizzati, soprattutto quando sono disponibili dati in tempo reale per rilevamenti e previsioni precoci.

- Manutenzione Prescrittiva (RxM): indirizza scenari di manutenzione complessi e/o sensibili bilanciando la salute predetta dell’asset, la disponibilità dei pezzi di ricambio, la manodopera e i calendari di produzione, suggerendo e automatizzando le risposte ottimali.

| Type | Activation trigger | Cost Efficiency |

| Preventiva (PM) | Intervalli programmati (es. tempo, cicli d’uso) indipendentemente dalle condizioni dell’asset. | Bassa. Può portare a interventi non necessari e fermi imprevisti. Consuma circa il 51% delle ore di manutenzione, anche se molti interventi aggiungono poco valore in termini di affidabilità. |

| Basata sulle Condizioni (CBM) | Condizione dell’asset monitorata in tempo reale tramite sensori o ispezioni. | Media. Richiede un investimento iniziale per i sensori. Gli interventi sono principalmente basati su ispezioni manuali e soglie predefinite. |

| Predittiva (PdM) | Previsioni basate su AI utilizzando dati storici e in tempo reale dai sensori. | Alta. Potrebbe richiedere un investimento iniziale, a meno che non si opti per una soluzione scalabile e all-inclusive come la Manutenzione Predittiva come Servizio. I programmi PdM ben eseguiti offrono un risparmio complessivo tra l’8% e il 12% e riducono i tempi di fermo impianto dal 5% al 15%. |

| Prescrittiva (RxM) | Raccomandazioni algoritmiche attivate da previsioni combinate sulla salute dell’asset, disponibilità dei pezzi, manodopera e programmazione della produzione. | Molto alta. Utilizza le informazioni PdM con algoritmi di ottimizzazione per ridurre i costi aggiuntivi e minimizzare i fermi macchina, a fronte di un maggiore livello di integrazione |

Dopo aver valutato le singole strategie (PM, CBM, PdM, RxM) in base alle esigenze dei tuoi asset, puoi fare riferimento a framework più avanzati per decidere quale approccio applicare e dove.

I seguenti framework collaudati (RCM, RBM e TBM) aiutano a mappare le tattiche rispetto alla criticità degli asset, al rischio e alla maturità operativa:

- Manutenzione Affidabilistica (RCM): utilizza un’analisi strutturata dei rischi (es. FMEA) per associare la criticità e le modalità di guasto degli asset alla strategia manutentiva più efficace. La PdM viene applicata solo dove crea valore, evitando investimenti inutili in sensori su macchinari a basso impatto. Secondo uno studio McKinsey, i programmi ibridi che integrano PdM all’interno di un framework RCM offrono ROI molto più elevati rispetto alle implementazioni isolate.

- Manutenzione Basata sul Rischio (RBM): dà priorità agli asset in base alla probabilità e alle conseguenze di guasto, guidando l’applicazione di tecniche come PdM o CBM dove sono più necessarie.

- Manutenzione Basata sul Tempo (TBM): pianifica gli interventi in base a un calendario o a cicli d’uso, indipendentemente dalle condizioni reali o dal profilo di rischio dell’asset. È più adatta come strategia di base per asset a bassa criticità.

Con questi framework in mente, è consigliabile iniziare in piccolo e scalare gradualmente verso un programma completo di manutenzione predittiva. Concentrarsi prima sugli asset più critici o soggetti a guasti consente di ottenere rapidamente vantaggi in termini di disponibilità, efficienza dei costi e utilizzo delle risorse.

Anche se ogni asset ha il proprio contesto, la PdM resta il punto di riferimento. Altri approcci sono giustificati solo quando la PdM offre un valore incrementale limitato.

Tecniche di Monitoraggio delle Condizioni nella Manutenzione Predittiva

La manutenzione predittiva si basa su sei metodi diagnostici principali per offrire una visibilità a 360° sullo stato di salute delle apparecchiature.

Questi metodi permettono ai team di manutenzione di rilevare problemi su un’ampia gamma di sistemi meccanici, elettrici e fluidici, contribuendo ad anticipare e prevenire fino al 75% dei guasti potenziali.

- Analisi delle Vibrazioni: Utilizza l’analisi spettrale delle frequenze per rilevare e identificare precocemente difetti dei cuscinetti, la causa principale di guasto, insieme a squilibri, disallineamenti e giochi meccanici nei componenti rotanti. È particolarmente efficace su pompe, motori, riduttori e ventilatori, dove piccoli cambiamenti possono rapidamente portare a gravi rotture.

- Termografia Infrarossa: Cattura immagini termiche per individuare surriscaldamenti, guasti elettrici o problemi di isolamento. È ideale per monitorare quadri elettrici, cuscinetti, motori e interruttori, e può anche rilevare fughe di gas quando abbinata a ottiche sintonizzate su specifiche firme a infrarossi.

- Analisi dell’Olio: Esamina le proprietà del lubrificante per identificare usura interna, contaminazioni e degrado della lubrificazione. È particolarmente utile su motori, riduttori, compressori, sistemi idraulici e turbine, dove le variazioni nell’olio segnalano precocemente problemi meccanici.

- Analisi a Ultrasuoni: Utilizza onde sonore ad alta frequenza per identificare attriti, turbolenze e anomalie acustiche in sistemi pressurizzati o meccanici, anche in ambienti rumorosi. È efficace su valvole, reti di tubazioni, sistemi ad aria compressa, cuscinetti e componenti elettrici, rilevando perdite o scariche prima che diventino critiche.

- Amplificazione del Movimento: Si basa su analisi video per amplificare e visualizzare vibrazioni e spostamenti impercettibili nei macchinari o nelle strutture, rendendo visibili schemi di movimento altrimenti invisibili. È particolarmente utile per supporti, strutture portanti e macchinari rotanti, dove instabilità o risonanze possono essere identificate in anticipo.

- Analisi del Circuito Motore: Valuta l’integrità elettrica degli avvolgimenti e dei circuiti del motore tramite test delle firme di tensione e corrente, al fine di rilevare rotture dell’isolamento, difetti delle barre del rotore e squilibri di fase. È particolarmente utile per motori, generatori, trasformatori e altri sistemi elettrici nell’ambito manifatturiero, energetico e HVAC, dove una rilevazione precoce consente di prevenire guasti e ridurre le perdite energetiche.

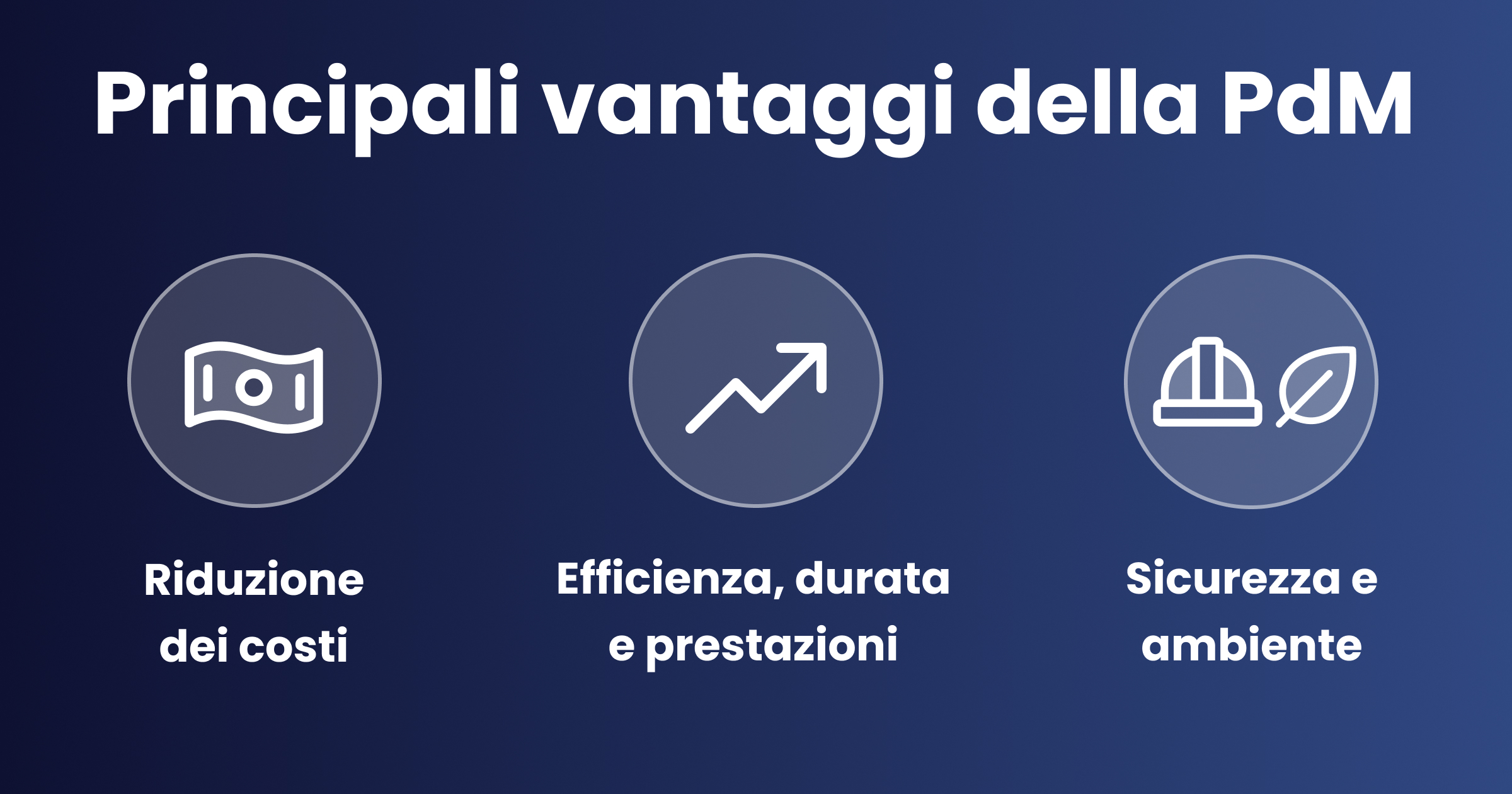

Vantaggi della Manutenzione Predittiva

A differenza delle strategie di manutenzione proattiva basate su intervalli di tempo, la PdM si adatta in modo dinamico allo stato reale degli impianti.

La manutenzione predittiva offre vantaggi concreti e un valore trasformativo in tre aree chiave:

Riduzione dei Costi

La PdM riduce sia i costi diretti che quelli indiretti legati alla manutenzione.

Evita interventi non necessari e permette una manutenzione pianificata in modo intelligente, con un minore consumo di ricambi, meno ore di manodopera, logistica semplificata e una migliore allocazione delle risorse.

Oltre alla manutenzione, la PdM consente di evitare guasti imprevisti, protegge la continuità produttiva, riduce i difetti qualitativi e previene sprechi costosi (come i lotti scartati nell’industria farmaceutica).

In media, la Manutenzione Predittiva riduce i costi di manutenzione di circa il 25%.

Efficienza, Durata & Performance

La PdM migliora la continuità operativa e prolunga la vita utile degli asset.

Individua precocemente i segnali di degrado e consente interventi tempestivi e mirati, aumentando l’efficienza complessiva degli impianti (OEE), riducendo i tempi di cambio produzione o avvio, abbattendo i consumi energetici e migliorando la produttività al primo passaggio, assicurando che le macchine operino sempre entro le tolleranze di progetto.

Intervenire prima che l’usura peggiori prolunga l’MTBF (tempo medio tra guasti), mantiene le prestazioni progettuali delle macchine e garantisce qualità e rendimento costanti nel tempo.

In media, la PdM estende la vita utile degli asset dal 20% al 40%.

Sicurezza & Ambiente

La PdM aiuta a proteggere i lavoratori e l’ambiente.

Fornisce allerte precoci per prevenire incendi, perdite e guasti meccanici, consentendo una pianificazione efficiente degli interventi, il rispetto dei limiti di sicurezza e della conformità normativa, riducendo gli incidenti registrabili.

Individuando le cause alla radice prima che si aggravino (come l’usura delle tenute nei settori oil & gas), rafforza i protocolli di sicurezza, evita sprechi legati a scarti o rilavorazioni e migliora la performance ambientale, contribuendo agli obiettivi di sostenibilità e responsabilità sociale (CSR).

In media, la PdM riduce del 10% i rischi legati a sicurezza, salute, ambiente e qualità.

Esempi di PdM in Settori Diversi

Con la manutenzione predittiva, le industrie non adottano solo una tecnologia: trasformano il modo in cui massimizzano l’uptime, migliorano le performance e gestiscono il rischio operativo.

Ecco quattro esempi pratici che mostrano il valore della PdM. Quasi ogni settore ad alta intensità di asset può trarne vantaggio.

- Industria Farmaceutica: La PdM consente di rilevare anomalie sottili su apparecchiature come sistemi HVAC, biorattori, sistemi di filtrazione, nastri trasportatori e presse per compresse, ben prima che compromettano condizioni sterili o qualità del prodotto. Il monitoraggio continuo previene costose interruzioni o declassamenti e garantisce sicurezza dei lotti, conformità normativa e produzione ininterrotta.

- Industria Alimentare e delle Bevande: La PdM monitora nastri trasportatori, unità di refrigerazione e linee di imbottigliamento, prevenendo guasti meccanici che potrebbero causare sprechi di prodotto, rischi igienici o fermi costosi. Aiuta a mantenere sicurezza, efficienza e conformità negli ambienti ad alta velocità di produzione.

- Industria Chimica: La PdM rileva segni precoci di usura, cavitazione, vibrazioni anomale, perdite, incrostazioni e surriscaldamenti su apparecchiature critiche come pompe centrifughe e a pistone, compressori alternativi, ventilatori e serbatoi. Mantiene la continuità produttiva e la resa costante in ambienti a flusso continuo.

- Energia Eolica: La PdM monitora riduttori, cuscinetti principali, sistemi pitch e yaw, e generatori, ben prima che i guasti diventino critici. Favorisce interventi pianificati anziché emergenze, riducendo i costi di mobilitazione e ottimizzando la disponibilità delle turbine. Estende la vita utile della trasmissione e migliora la produzione energetica annuale.

Oltre a questi settori, la PdM crea valore anche in automotive, materiali da costruzione, energia, marine e offshore, estrazione mineraria, oil & gas, cartiere e acciaierie.

Implementare un Programma di Manutenzione Predittiva

Implementare una strategia di PdM richiede un approccio strutturato, basato su pilastri chiave che combinano strategia, tecnologia e apprendimento continuo.

Implementare una strategia di PdM richiede un approccio strutturato, basato su pilastri chiave che combinano strategia, tecnologia e apprendimento continuo:

- Valutare le pratiche attuali e costruire il business case: analizza i processi, i KPI e gli strumenti di manutenzione per identificare inefficienze, downtime non pianificati, eccessi di manutenzione o carenze normative.

- Definire il perimetro e priorità degli asset: elenca tutti gli asset e classificali per criticità (sicurezza, produzione, conformità), comportamento storico e impatto sui costi. Usa tecniche come il criticality assessment e il bad actor analysis per focalizzarti sugli asset più rilevanti.

- Analizzare le modalità di guasto e i requisiti dati: per ogni asset prioritario, esegui un’analisi DOFA o FMEA per identificare segnali caratteristici (vibrazioni, temperature, particelle d’olio). Definisci i requisiti di misura corretti (accuratezza, frequenza, tipo di dato).

- Selezionare l’hardware sulla base dell’analisi delle modalità di guasto basata sui dati: Scegli sensori e strumenti di acquisizione dati che siano perfettamente allineati alle modalità di guasto identificate. Associa ogni indicatore di condizione (es. bande di frequenza delle vibrazioni, intervalli di temperatura, concentrazione di particelle nell’olio) al tipo di sensore più adatto (es. sensore di vibrazione wireless Wi-care™) e al metodo di montaggio corretto.

Definisci i requisiti per:- Prestazioni del sensore: intervallo di misura, risoluzione e accuratezza

- Acquisizione dati: frequenza di campionamento, capacità di elaborazione edge e connettività (wired, wireless, protocolli gateway)

- Compatibilità ambientale: grado di protezione IP, tolleranza alla temperatura, vincoli energetici

- Installare e raccogliere i dati: avvia il programma su un gruppo di asset pilota. Verifica la configurazione dei sensori, connettività, integrità del segnale e sincronizzazione temporale. Assicurati che i dati fluiscano nel sistema di analisi in modo continuo e sicuro.

- Sviluppare modelli predittivi e di forecast: Usa i dati raccolti per addestrare modelli di rilevamento anomalie e prognostici (con tecniche statistiche o IA). Ricollega ogni segnale a specifiche modalità di guasto e aggiorna continuamente i modelli in base ai nuovi dati.

- Tradurre gli insight nei flussi di lavoro: integra la PdM (es. I-see™ open platform) con il tuo CMMS o ERP. Quando un indicatore supera una soglia, si genera automaticamente un ordine di lavoro. Personalizza i flussi in base a criticità e livello di rischio degli asset.

- Testare, monitorare e migliorare continuamente: monitora i principali indicatori di performance (MTBF, riduzione dei fermi imprevisti, risparmio sui costi di manutenzione) rispetto agli obiettivi iniziali. Utilizza i risultati di ogni ciclo predittivo per affinare i parametri dei modelli e ottimizzare i flussi operativi. Estendi gradualmente il programma ad altri asset man mano che convalidi il ROI e maturi i processi.

Vuoi un supporto esperto per implementare la PdM in modo efficace?

Con l’offerta completa di I-care (hardware, software e servizi), aiutiamo le organizzazioni a implementare la Manutenzione Predittiva in modo efficiente ed efficace. Non ci fermiamo al deployment: restiamo partner a lungo termine, offrendo insight di valore e tecnologie all’avanguardia, per far evolvere la tua strategia PdM con le migliori pratiche del settore.

Gestione e Integrazione dei Dati

Una raccolta e gestione dati efficace è il fondamento di ogni programma di Manutenzione Predittiva (PdM) di successo. L’accuratezza delle previsioni di guasto dipende interamente dalla qualità, accessibilità e coerenza dei dati, così come dall’efficacia dell’elaborazione del segnale usata per estrarre insight azionabili dai dati grezzi dei sensori.

I sensori devono essere calibrati correttamente già in fase di produzione per rilevare in modo accurato parametri come temperatura, vibrazione e pressione. Una misurazione affidabile è fondamentale per alimentare i modelli predittivi con dati accurati e puliti.

Gestire e integrare i dati PdM comporta diverse sfide che le aziende devono affrontare per garantire affidabilità e scalabilità:

- Volume dei dati: i sistemi PdM generano enormi quantità di dati sensoriali ogni secondo.

- Varietà dei dati: combinano dati strutturati (letture da sensori, log manutentivi) e non strutturati (rapporti ispettivi, note tecniche) provenienti da fonti diverse.

- Qualità dei dati: gli insight predittivi sono affidabili solo quanto i dati su cui si basano.

- Latenza dei dati: le previsioni sono utili solo se vengono fornite in tempo utile per agire.

A tutto ciò si aggiunge la necessità di una integrazione dati senza interruzioni. Un programma PdM deve consolidare e allineare input da e verso fonti molteplici e frammentate, come:

- Sensori IoT montati su asset critici e, dove necessario, dispositivi edge installati localmente

- Infrastruttura cloud per analytics in tempo reale e pipeline dati scalabili

- Piattaforme dati di terze parti, comprese API OEM, portali di monitoraggio condizioni e database di affidabilità connessi

Vuoi costruire un ecosistema PdM che cresca davvero con te?

Noi di I-care ti aiutiamo a gestire questa complessità. I nostri esperti offrono supporto end-to-end nella gestione dei dati, nell’integrazione dei sistemi e nella standardizzazione industriale. Ti aiutiamo a costruire un ecosistema PdM pronto per il futuro, integrando le più recenti tecnologie e innovazioni per la manutenzione, per garantirti una soluzione tecnica robusta, scalabile e affidabile.

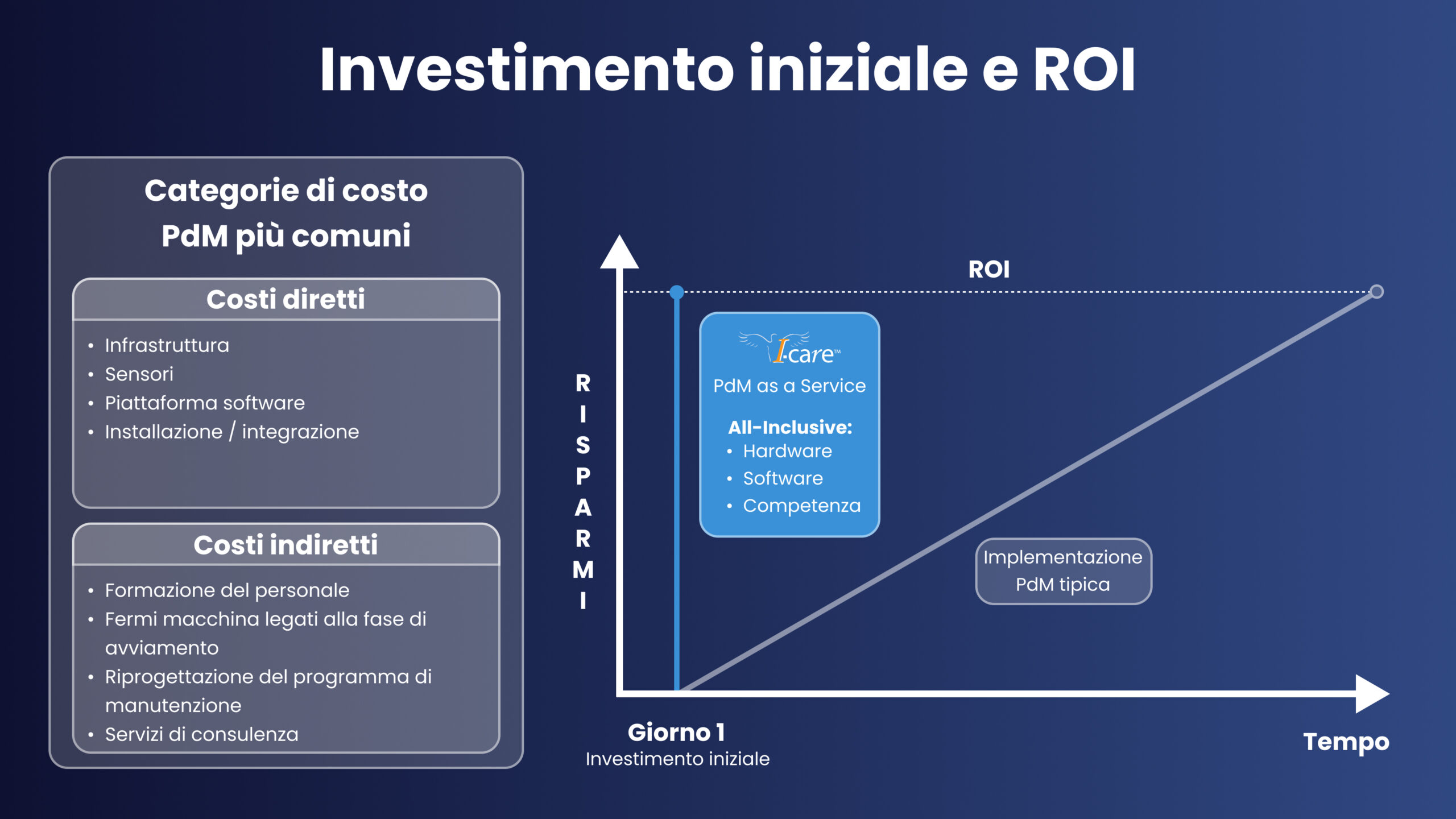

Investimento Iniziale e ROI

L’implementazione di un programma di Manutenzione Predittiva può comportare investimenti significativi in hardware, software, infrastrutture e personale. Le principali voci di costo includono:

- Costi iniziali: sensori, piattaforme software, infrastruttura, servizi di installazione o integrazione

- Costi indiretti: formazione, riprogettazione del programma manutentivo, fermi temporanei, consulenze esterne

Sebbene i costi iniziali possano sembrare rilevanti, possono essere ottimizzati tramite il noleggio di attrezzature, l’utilizzo di software cloud scalabili, la formazione modulare o l’adozione di pacchetti Predictive Maintenance as a Service che includono sensori, software e consulenza esperta a canone mensile.

La PdM non è una semplice spesa operativa: è un investimento strategico. Con la giusta pianificazione ed esecuzione, porta miglioramenti concreti in affidabilità, efficienza e performance operativa

Vuoi tutti i vantaggi della Manutenzione Predittiva senza costi iniziali?

Ecco perché abbiamo creato Predictive Maintenance as a Service, il nostro modello di servizio che elimina le barriere legate agli investimenti in conto capitale, garantisce un ROI fin dal primo giorno e si adatta alle tue esigenze. Con una semplice tariffa mensile per sensore, ottieni una soluzione all-inclusive che integra perfettamente hardware, software e competenze. Ci occupiamo dell’installazione, della manutenzione e degli aggiornamenti continui, così puoi beneficiare della massima disponibilità operativa e di insight utili che aumentano la produttività su tutti i tuoi siti.

Requisiti di Competenze Tecniche

Implementare e gestire un programma di Manutenzione Predittiva non significa solo avere gli strumenti giusti, ma soprattutto le persone giuste.

Il successo della PdM dipende da competenze tecniche specializzate e multidisciplinari, che uniscono manutenzione, analisi dei dati e integrazione IT/OT.

Per coprire queste aree, i programmi PdM di maggior successo integrano quattro ruoli complementari:

- Tecnici e Ingegneri di Manutenzione (es. vibrazioni, termografia, ultrasuoni): installano i sensori, eseguono le diagnosi e realizzano interventi di manutenzione.

- Specialisti di Integrazione IT/OT: garantiscono la connettività tra sensori, dispositivi edge, piattaforme software e sistemi aziendali, assicurando un flusso dati continuo e affidabile.

- Data Scientist o Analisti: analizzano i dati grezzi sugli asset, rilevano pattern, segnali precoci di guasto, ed elaborano previsioni usando analytics avanzati e modelli di machine learning.

- Ingegneri dell’Affidabilità: interpretano i dati da sistemi di condition monitoring e analisi guasti per identificare le modalità di guasto più rilevanti, ottimizzare i piani di manutenzione e migliorare le performance operative, riducendo i rischi.

Pronto per lanciare il tuo programma PdM con un partner esperto?

In I-care comprendiamo che non tutte le aziende hanno queste competenze internamente. I nostri team uniscono know-how tecnico avanzato con strumenti e piattaforme di ultima generazione per colmare rapidamente i gap organizzativi e accelerare l’adozione della PdM. Che si tratti di condition monitoring, analytics, o integrazione IT/OT, siamo pronti ad aiutarti a costruire un programma PdM ad alte prestazioni.

Futuro della Manutenzione Predittiva

Intelligenza Artificiale e Machine Learning

L’Intelligenza Artificiale (AI) e il Machine Learning (ML) stanno trasformando la Manutenzione Predittiva, applicando metodi computazionali avanzati per analizzare grandi volumi di dati, rilevare pattern nascosti e generare previsioni estremamente accurate sulla salute degli impianti.

Gli algoritmi di machine learning apprendono continuamente dai dati storici e in tempo reale per identificare tendenze, anticipare guasti e ottimizzare le azioni di manutenzione. Man mano che elaborano più dati, migliorano progressivamente la loro capacità di:

- Rilevamento anomalie: segnala deviazioni anomale nel comportamento delle macchine.

- Previsione della vita utile residua (RUL): stima per quanto tempo un componente potrà funzionare prima di guastarsi.

- Classificazione delle modalità di guasto: identifica le cause probabili dietro i segnali anomali.

- Ottimizzazione degli interventi: suggerisce le azioni più efficaci in termini di costo e priorità.

- Correlazione multisensore: incrocia dati da vibrazioni, temperatura, ultrasuoni e pressione per localizzare con precisione il guasto.

Pronto a rendere la tua manutenzione a prova di futuro grazie all’intelligenza artificiale?

In I-care, uniamo il potere dell’AI con un’esperienza approfondita in settori critici (farmaceutico, alimentare, energia eolico, processi chimici) per trasformare i tuoi dati in azioni predittive e misurabili.

Grazie alla nostra piattaforma Predictive Maintenance, aperta e interoperabile, possiamo collegarci facilmente ai tuoi sistemi CMMS, ERP e dispositivi IoT. Produciamo internamente i sensori Wi-care™, e offriamo una soluzione integrata e scalabile che si adatta a realtà di qualsiasi dimensione.

Che tu voglia partire da un impianto o scalare a livello globale, I-care ti offre tutto ciò che serve per passare dalla manutenzione reattiva a una strategia predittiva davvero efficace.

IoT e Industria 4.0

L’Internet of Things (IoT) si riferisce a una rete di dispositivi fisici interconnessi con sensori, software e connettività, in grado di raccogliere, scambiare ed elaborare dati in tempo reale.

Nel contesto della Manutenzione Predittiva, l’IoT svolge un ruolo fondamentale permettendo:

- Monitoraggio in tempo reale: tramite sensori intelligenti che rilevano vibrazioni, temperatura, pressione e altri indicatori chiave.

- Connettività avanzata: tra macchine, sistemi di controllo e piattaforme di manutenzione per un flusso dati continuo.

- Archiviazione cloud: per analisi tempestive, segnalazioni anticipate e decisioni più rapide.

- Controllo e monitoraggio remoto: per supervisionare e intervenire sugli asset da qualsiasi luogo.

Queste capacità costituiscono il “sistema nervoso” dell’Industria 4.0. Alimentando in modo continuo piattaforme edge o cloud con dati condizionati, l’IoT apre la strada alla nuova generazione di operazioni industriali.

L’Industria 4.0 rappresenta la quarta rivoluzione industriale, integrando sistemi cyber-fisici, automazione, cloud computing e analisi dati per creare ambienti produttivi intelligenti e auto-ottimizzati.

La Manutenzione Predittiva è un pilastro chiave all’interno di questa struttura, rafforzata da:

- Integrazione fluida con smart factory e sistemi connessi (ERP, MES, ecc.).

- Uso di edge computing, cloud e big data analytics per processare i dati in modo rapido e approfondito.

- Decisioni autonome guidate da piattaforme AI che prevedono guasti e suggeriscono azioni correttive in automatico.

Con l’evoluzione costante di queste tecnologie, la Manutenzione Predittiva diventa sempre più scalabile, precisa e integrata, ponendo le basi per una gestione autonoma degli asset industriali.