Przegląd maszyny

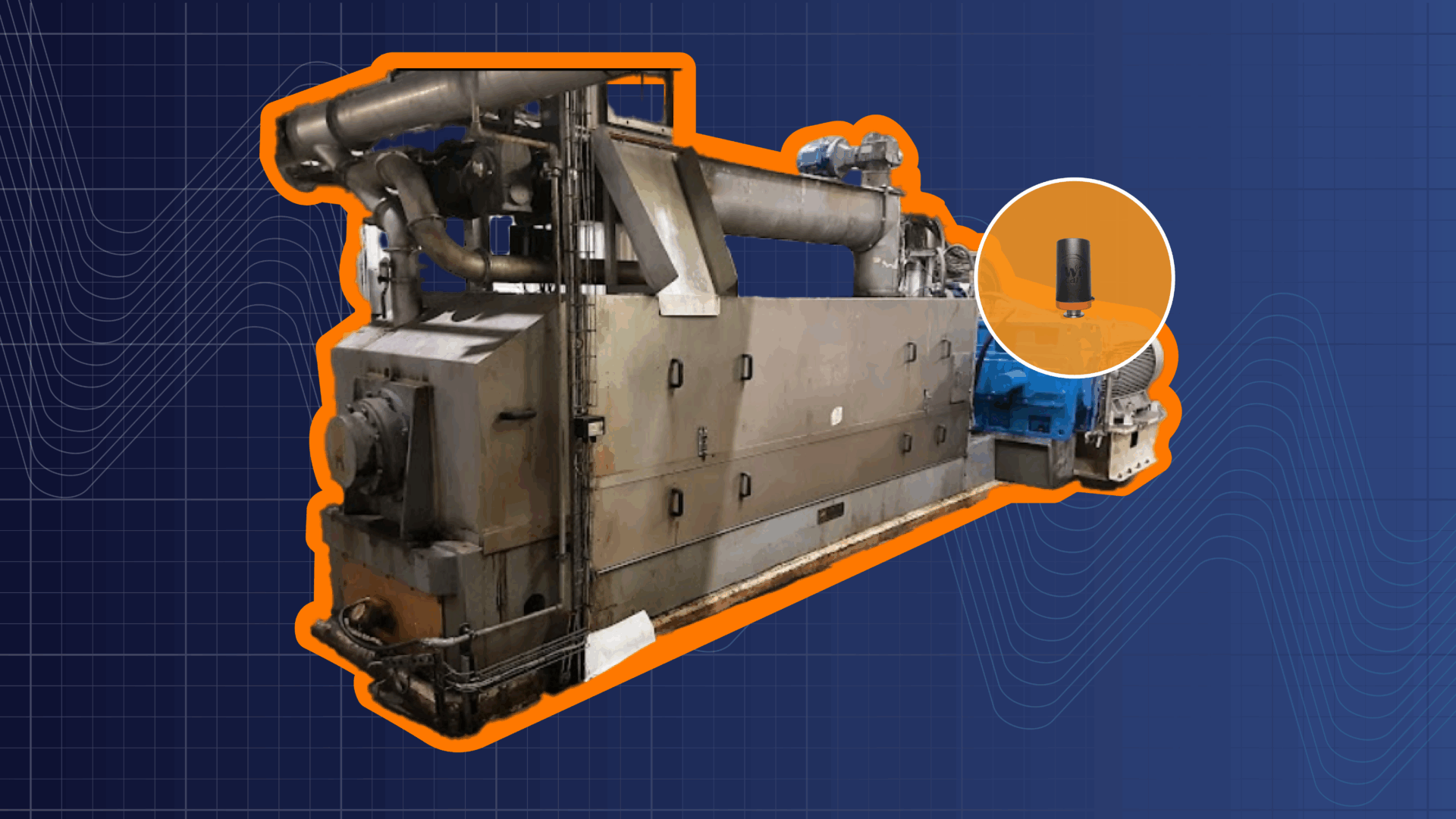

Prasa wyciskająca służy do ekstrakcji oleju z nasion, orzechów lub innych materiałów roślinnych. Działa poprzez zastosowanie wysokiego ciśnienia, generowanego przez śrubę lub wał ślimakowy, który obraca się w ściśle dopasowanej obudowie.

Prasa miażdży i kompresuje surowiec, wypychając olej przez małe otwory, podczas gdy sucha pozostałość, zwana makuchą, jest usuwana oddzielnie.

Jej układ napędowy składa się z:

Silnik: 545kW, 4-ppolowy silnik, VFD

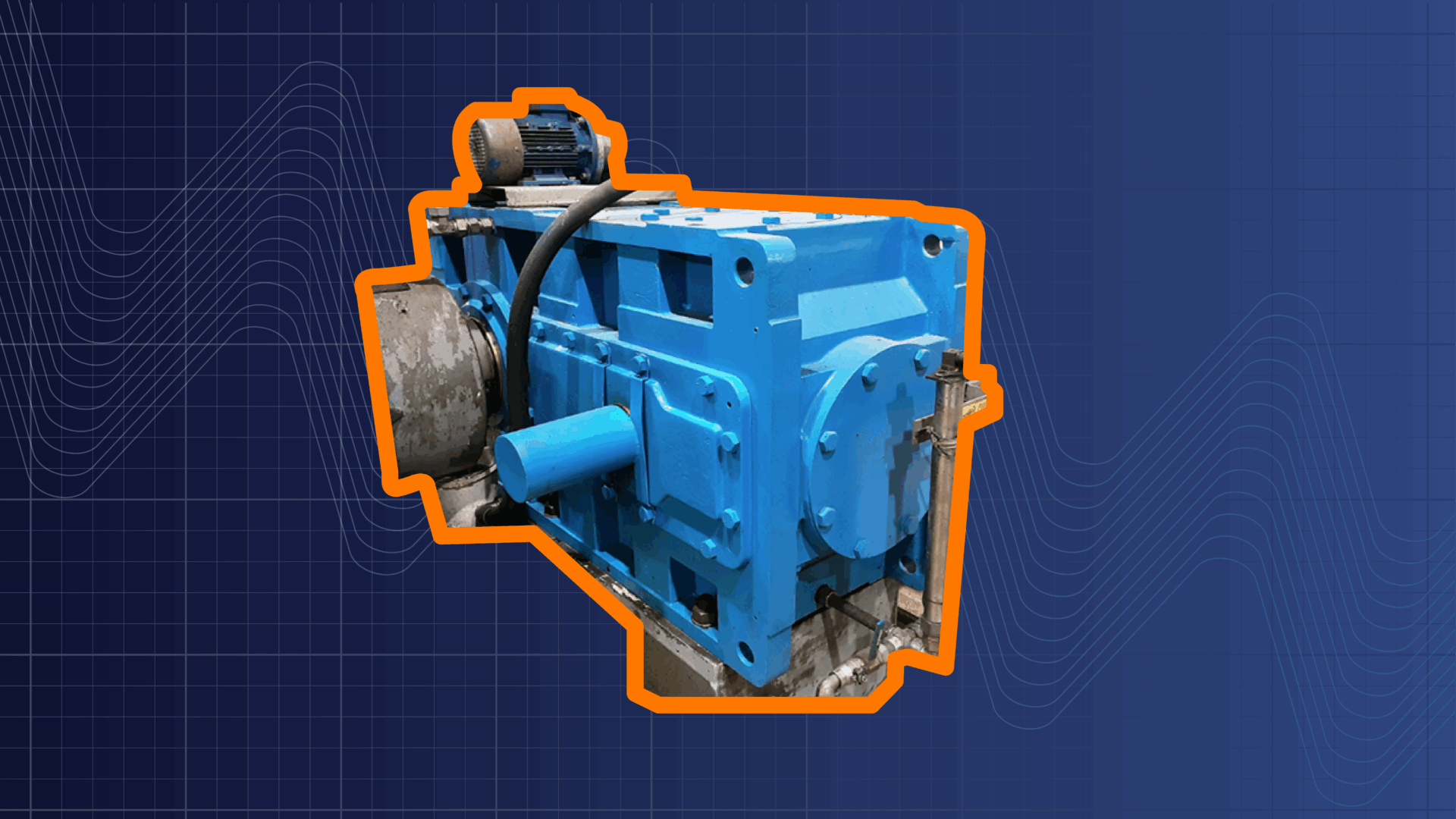

Skrzynia biegów: i=18:1

Expeller press: ± 100RPM

Urządzenia monitorujące i konfiguracja oprogramownia

Inżynierowie niezawodności I-care umieścili czujniki drgań Wi-care™ na różnych aktywach, aby monitorować drgania, uderzenia i temperaturę całej instalacji.

Inżynierowie umieścili dwa czujniki drgań na silniku i cztery inne na skrzyni biegów, aby wykryć potencjalne usterki. Ze względu na swoją złożoność, wyciskarka miała dwa czujniki.

Po skonfigurowaniu, czujniki Wi-care wysyłają dane o stanie maszyny do I-see™, , naszej platformy analitycznej opartej na sztucznej inteligencji. Jej rolą jest skrupulatne kategoryzowanie punktów danych i identyfikowanie, czy wskazują one na prawidłowe działanie, potencjalny problem, czy krytyczny alarm. Generowane przez AI spostrzeżenia są kompilowane w raporty, zapewniając jasny wgląd w trendy dotyczące stanu silnika, skrzyni biegów i prasy..

Analitycy I-care następnie przeglądają te raporty, aby zidentyfikować potencjalne problemy i wydać rekomendacje, zgodnie ze szczegółami przedstawionymi w poniższych krokach.

Szczegółowa analiza

Krok 1 | Wykrycie problemu

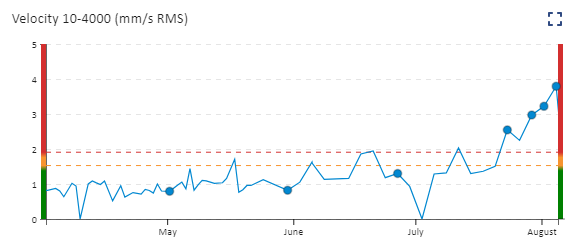

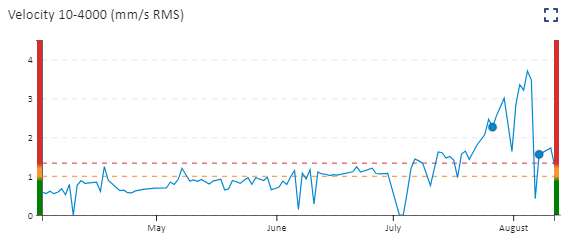

Panel I-see podświetlił problem w przekładni wyciskarki, pokazując kilka kolejnych odczytów o statusie „wysoki”.

Ten alert skłonił do natychmiastowej, szczegółowej analizy.

Krok 2 | Analiza

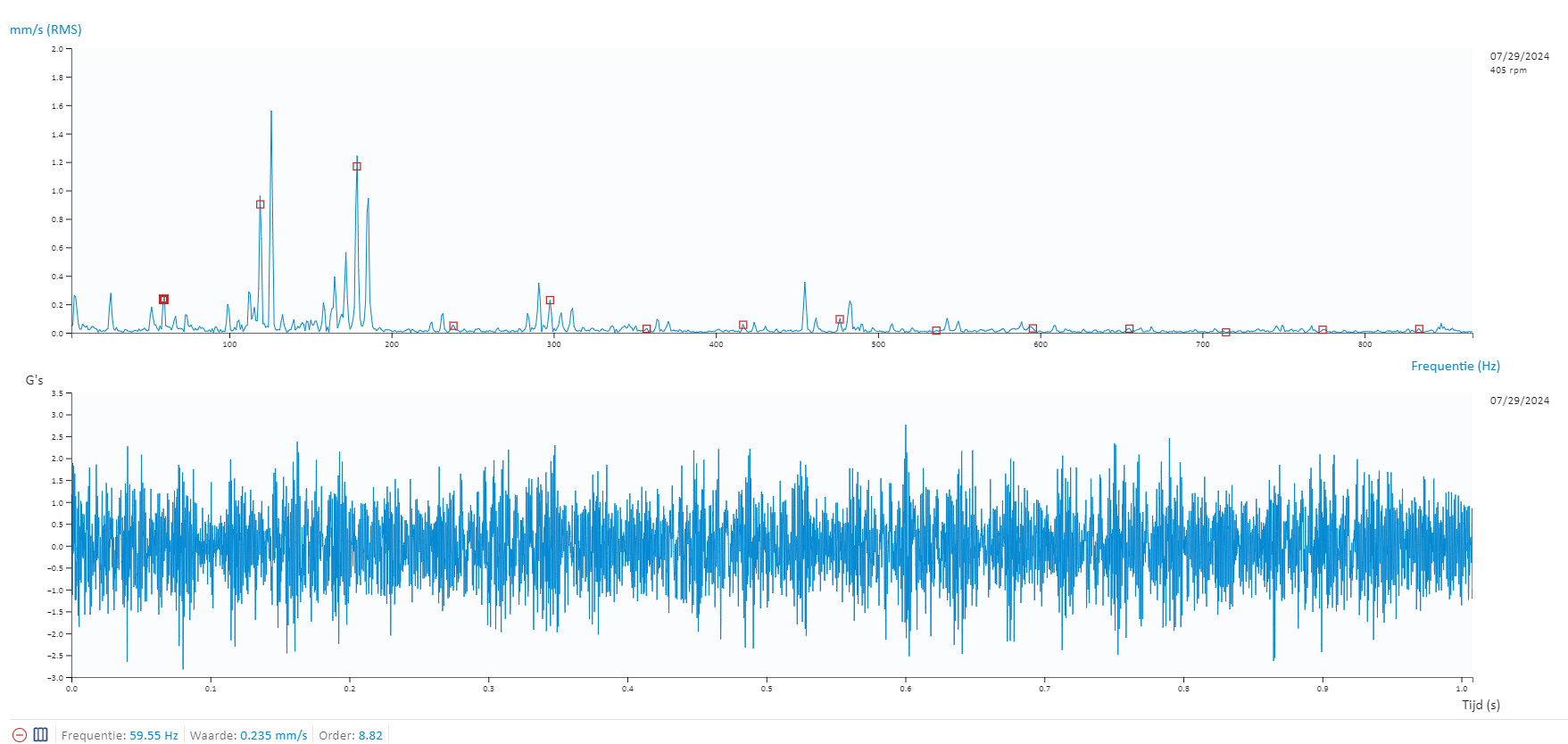

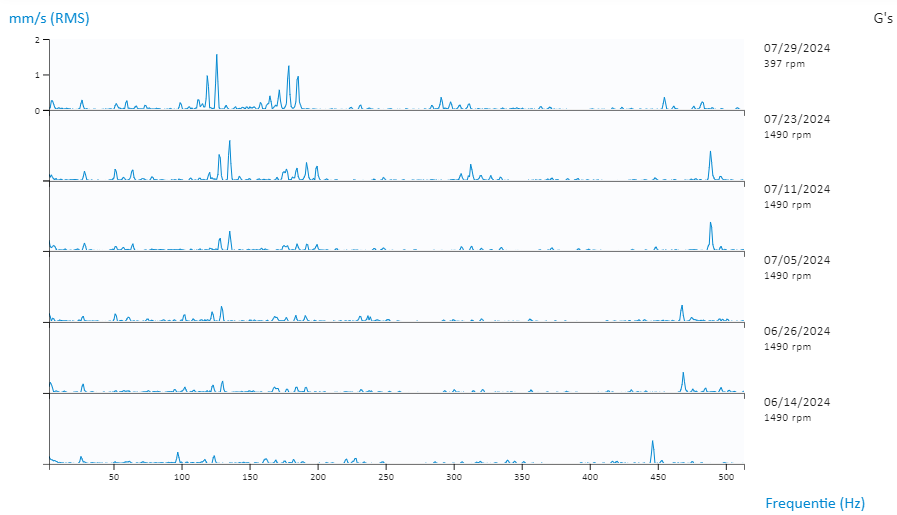

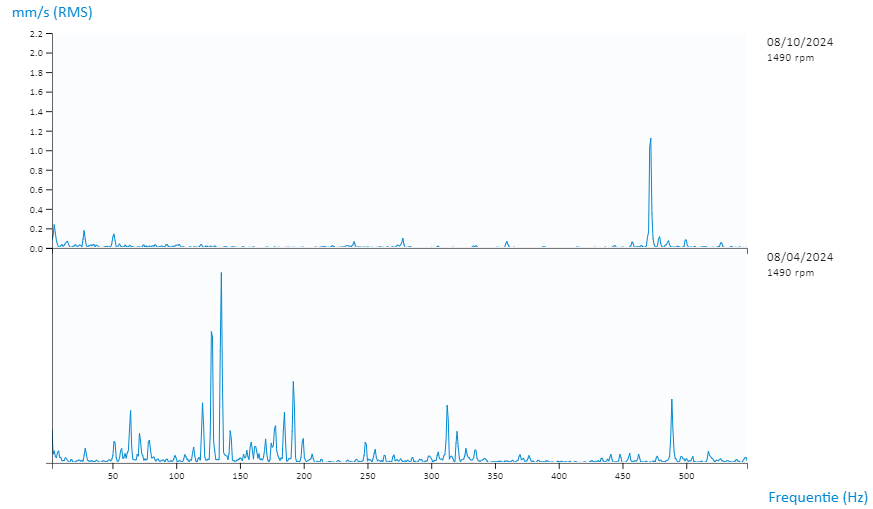

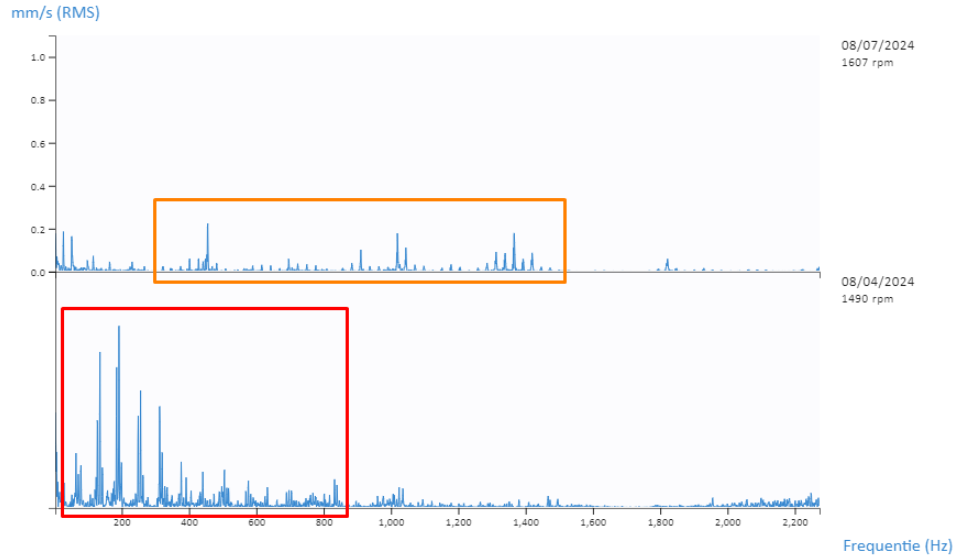

Przedstawiona grafika (zapewne chodzi o wykres wibracji) ujawniła znaczący wzrost wibracji na przestrzeni miesiąca, szczególnie w zakresie niższych częstotliwości (0-500 Hz).

Analiza wykazała występowanie rodziny harmonicznych przy 8.82X, z pasami bocznymi 1X, odpowiadającymi prędkości obrotowej pośredniej skrzyni biegów (405 obr./min).

Analityk rozpoznał tę sygnaturę jako książkowy wzorzec wady bieżni wewnętrznej. Potwierdziło to jej zgodność z teoretyczną częstotliwością przejścia kul dla bieżni wewnętrznej (BPFI) dla łożyska SKF 22328.

Krok 3 | Rekomendacje

W ciągu kilku dni od alertu, bazując na ewolucji sygnatury drgań, ekspert I-care zarekomendował wymianę łożysk wału pośredniego.

Do czasu interwencji personelu utrzymania ruchu, ekspert monitorował aktywo, aby zarządzać ryzykiem.

Krok 4 | Monitoring

W okresie monitoringu, poprzedzającym interwencję, amplituda drgań nadal wzrastała, potwierdzając pilną potrzebę działania.

Krok 5 | Wymiana

Pracownik utrzymania ruchu wymienił łożyska kilka dni po wstępnym wykryciu, co zapobiegło dalszy uszkodzeniom i kosztownej awarii produkcyjnej.

Krok 6 | Skuteczność

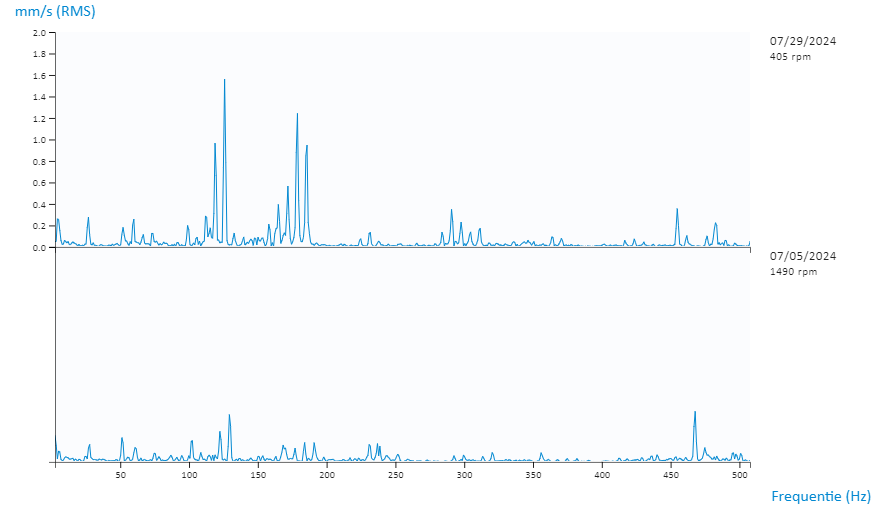

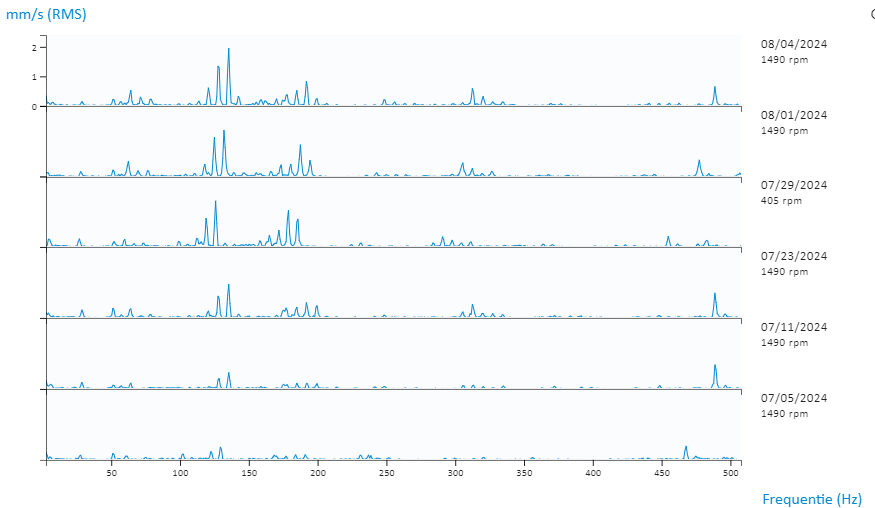

Po wymianie łożyska charakterystyczne drgania związane z defektem bieżni wewnętrznej zniknęły, co potwierdziło porównanie danych wibracyjnych zarejestrowanych kilka dni przed i po interwencji. To dowiodło skuteczności podjętych działań.

Krok 7 | Monitoring

Monitoring prowadzony w ciągu następnego miesiąca wykazał wzrost wibracji na częstotliwości zazębienia kół zębatych między wałem 1. a 2.

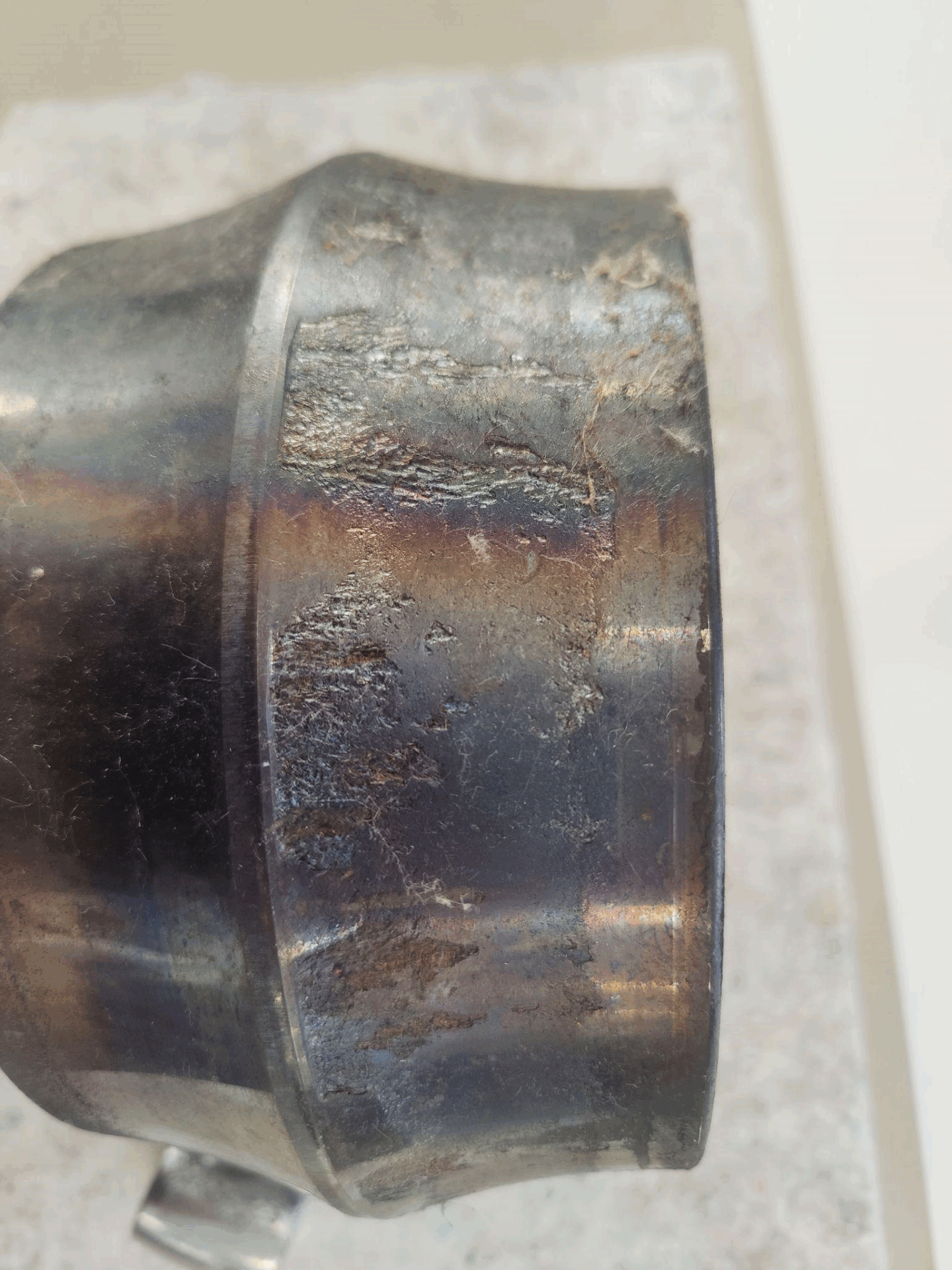

W rezultacie tych nowych wibracji, inspekcja wizualna przeprowadzona kilka tygodni później ujawniła uszkodzenie przekładni.

Główna przyczyna została zidentyfikowana jako wymiana całego wału pośredniego kilka miesięcy wcześniej na komponent pochodzący z innej zapasowej skrzyni biegów. Ponieważ każdy wał posiada unikalne właściwości mechaniczne, ta zamiana zmieniła zachowanie wibracyjne systemu.

Szczegółowa analiza potwierdziła jednak stabilność, pozwalając na bezpieczną eksploatację systemu przez kilka kolejnych miesięcy, aż do pełnej wymiany skrzyni biegów.

Rezultaty

55 000 USD zaoszczędzone dzięki wczesnemu zapobieganiu awariom przez I-care

Gdy jedna prasa jest wyłączona z eksploatacji, zdolność produkcyjna spada do 75%, co odpowiada stracie 1850 USD na godzinę. Wiedząc, że wymiana skrzyni biegów zajmuje 1,5 dnia, a maszyna pracuje około 20 godzin dziennie, możemy oszacować stratę produkcyjną z powodu nieoczekiwanej awarii skrzyni biegów na 48 000 do 63 000 USD, nie biorąc pod uwagę potencjalnej utraty samej skrzyni biegów, jeśli operatorzy konserwacji nie będą w stanie jej naprawić.

Wady zidentyfikowane w tym przypadku mogłyby pozostać niezauważone bez rozwiązania I-care do predykcyjnego utrzymania ruchu. Awaria doprowadziłaby do znacznych przestojów i kosztownych napraw. Zamiast tego, wczesne wykrycie – dzięki czujnikom Wi-care, monitorowaniu I-see, terminowym rekomendacjom i proaktywnej komunikacji ze strony ekspertów I-care – zapewniło ciągłość działania i uniknęło zakłóceń operacyjnych.

Dowiedz się więcej o

Success Stories

Nasze rozwiązania obejmują wszystkie aktywa, w tym Twoje.

Jesteś gotowy, by zwiększyć swoją efektywność?