Przez dziesięciolecia technicy zbliżali grzbiet dłoni do wyłącznika. Jeśli było gorące jak płyta kuchenna, wiedzieli, że coś jest nie tak. Dziś kamera na podczerwień (IR) zamienia taką kontrolę w mapę temperatury w kilka chwil.

Ilustruje to przejście od tradycyjnych „sztuczek” do zaawansowanych praktyk utrzymania ruchu, podkreślając znaczenie utrzymania predykcyjnego (PdM), które opiera się na precyzyjnych ocenach pozwalających wykrywać problemy z urządzeniami, zanim przerodzą się one w poważne awarie.

Termografia w podczerwieni w rozwiązaniach utrzymania predykcyjnego to zaawansowana technika Condition Monitoring, wykorzystywana do wykrywania anomalii termicznych poprzez analizę ciepła emitowanego z powierzchni urządzeń. Jako kluczowy element usług utrzymania predykcyjnego umożliwia identyfikację problemów często na długo przed wystąpieniem awarii funkcjonalnej, co pozwala ograniczyć nieplanowane przestoje. Dostarczając dane termiczne w czasie rzeczywistym, termografia IR uzupełnia inne technologie predykcyjne, wzmacniając proces podejmowania decyzji w utrzymaniu ruchu.

Ten artykuł stanowi przewodnik po analizie termografii w podczerwieni, wyjaśniając, jak działa ta technika, jakie konkretne narzędzia wykorzystuje oraz w jaki sposób jest integrowana z platformą utrzymania predykcyjnego. Ponadto artykuł omawia konkretne typy anomalii możliwe do wykrycia tą metodą, najczęściej monitorowane urządzenia, a także zarówno zalety, jak i ograniczenia stosowania termografii IR. Przedstawia również przykłady z rzeczywistych zastosowań oraz praktyczne korzyści wynikające z wykorzystania tej zaawansowanej techniki w różnych branżach.

Spis treści

Czym jest termografia w podczerwieni?

Termografia w podczerwieni to zaawansowana, bezkontaktowa i nieniszcząca technika Condition Monitoring (monitorowania stanu), służąca do wykrywania anomalii termicznych poprzez pomiar i analizę radiometrycznych danych podczerwonych emitowanych z powierzchni maszyn, rozdzielnic elektrycznych, rurociągów, zaworów itp. podczas pracy.

Metoda ta jest szeroko stosowana w utrzymaniu predykcyjnym, obok innych technik Condition Monitoring, takich jak analiza drgań, analiza oleju, analiza ultradźwiękowa, wzmocnienie ruchu oraz analiza obwodów silnika.

Wszystkie obiekty o temperaturze powyżej zera absolutnego posiadają energię cieplną i emitują promieniowanie w całym spektrum elektromagnetycznym. Promieniowanie w zakresie podczerwieni może być rejestrowane i wizualizowane za pomocą technologii podczerwieni. Jednak usterki takie jak luźne połączenia elektryczne, przeciążone obwody, tarcie łożysk, zdegradowana izolacja, blokady przepływu lub wycieki węglowodorów powodują powstawanie charakterystycznych wzorców cieplnych na powierzchni urządzenia.

W ramach utrzymania predykcyjnego technicy przeprowadzają inspekcje w podczerwieni przy użyciu specjalistycznych kamer termowizyjnych lub kamer do obrazowania gazów, aby rejestrować i interpretować zmiany temperatury oraz wykrywać pojawiające się usterki na długo przed tym, jak spowodują straty energii, pożary, emisje do środowiska lub kosztowne przestoje.

Jakie nieprawidłowości ma na celu wykrywać termografia w podczerwieni?

Termografia w podczerwieni umożliwia wykrywanie szerokiego zakresu anomalii termicznych, które zagrażają wydajności operacyjnej i niezawodności urządzeń. Są to wczesne wskaźniki awarii, pozwalające na szybszą interwencję i skuteczniejsze utrzymanie sprzętu. Kluczową korzyścią jest identyfikacja tych problemów na podstawie nieprawidłowych wzorców cieplnych w pomiarach, zanim dojdzie do awarii.

Każdy tryb awarii generuje charakterystyczny sygnał termiczny, często widoczny w postaci gorących punktów, asymetrii lub wzorców pióropusza na termogramach lub w nagraniach z optycznego obrazowania gazów.

Za każdym gorącym punktem lub pióropuszem kryje się zjawisko wymiany ciepła: przewodzenie powoduje powstawanie gradientów temperatury w ciałach stałych, konwekcja zmienia temperatury powierzchni wraz z ruchem płynów lub powietrza, a wszystko to ujawnia się w postaci promieniowania.

Termografia w podczerwieni rejestruje te wzorce promieniowania, aby precyzyjnie wskazać miejsca, w których nieprawidłowy przepływ ciepła sygnalizuje rozwijającą się usterkę.

W szczególności termografia IR może wykrywać:

- Gorące punkty: skoncentrowane strefy o podwyższonej temperaturze, zazwyczaj występujące na bezpiecznikach, wyłącznikach lub zaciskach elektrycznych.

- Nieprawidłowości elektryczne: nierównomierne nagrzewanie lub lokalny wzrost temperatury występujący w miejscach luźnych połączeń, przeciążonych obwodów lub punktów niezrównoważenia faz.

- Uszkodzenia izolacji: ucieczka ciepła, mostki cieplne lub nierównomierny rozkład temperatury na powierzchniach lub elementach izolowanych.

- Nagrzewanie tarciowe: podwyższona temperatura powierzchni na łożyskach, przekładniach, kołach pasowych lub hamulcach, typowych punktach awarii w urządzeniach wirujących, zazwyczaj spowodowana zużyciem, niewspółosiowością lub niewystarczającym smarowaniem.

- Wyciek płynów: lokalne obszary o podwyższonej lub obniżonej temperaturze, w których wydostające się płyny zmieniają temperaturę powierzchni, najczęściej wykrywane w pobliżu rurociągów, zaworów lub zbiorników.

- Wyciek gazów (OGI): dynamiczne, półprzezroczyste kształty pióropuszy widoczne na nagraniach w podczerwieni, wskazujące na obecność określonych gazów pochłaniających promieniowanie IR, takich jak węglowodory, czynniki chłodnicze lub lotne związki organiczne (VOC).

Jakie urządzenia są zazwyczaj monitorowane za pomocą termografii w podczerwieni?

W praktyce termografia w podczerwieni może być stosowana do szerokiej gamy urządzeń w środowiskach przemysłowych, komercyjnych i infrastrukturalnych. Jej skuteczność jest szczególnie widoczna podczas monitorowania sprzętu lub systemów, w których rozkład ciepła stanowi wiarygodny wskaźnik stanu.

Nawet niewielkie zmiany we wzorcach cieplnych mogą ujawnić pojawiające się problemy, umożliwiając zespołom utrzymania ruchu interwencję, zanim wydajność, bezpieczeństwo lub efektywność zostaną zagrożone.

Typowe obiekty konstrukcyjne monitorowane za pomocą termografii IR obejmują:

- Rozdzielnice elektryczne, panele, transformatory, falowniki i prostowniki

- Silniki elektryczne

- Przekładnie

- Pompy

- Systemy HVAC

- Systemy przenośnikowe

- Instalacje rurowe

- Instalacje gazowe (do optycznego obrazowania gazów)

- Wymienniki ciepła

- Skraplacze i parowniki

- Piece przemysłowe

- Moduły fotowoltaiczne (PV), kontrolowane zarówno od strony przedniej (szkło), jak i tylnej (tylna warstwa lub skrzynka przyłączeniowa)

Poza urządzeniami konstrukcyjnymi termografia w podczerwieni jest również stosowana bezpośrednio do produktów na liniach produkcyjnych w celu oceny jakości produkcji i efektywności procesu. Na przykład w piecach przemysłowych inspekcje obejmują nie tylko kontrolę ścian, izolacji oraz potencjalnych strat energii samego pieca, ale także ocenę stanu produktów znajdujących się wewnątrz. Wykrywanie nierównomiernych wzorców nagrzewania, takich jak cegły cieplejsze po jednej stronie z powodu niewłaściwie ustawionych palników, pozwala zidentyfikować ryzyko niejednorodności materiału końcowego i skorygować parametry procesu, zanim ucierpi jakość.

Jak działa termografia w podczerwieni?

Termografia w podczerwieni to usystematyzowany proces obejmujący następujące pięć szczegółowych etapów:

- Wdrożenie za pomocą urządzeń ręcznych, systemów montowanych na dronach, instalacji stacjonarnych lub stacji robotycznych

- Zbieranie danych emitowanej energii podczerwonej (oraz pióropuszy gazów OGI)

- Porównanie bazowe nowych termogramów z referencjami uznanymi za prawidłowe w porównywalnych warunkach. W wielu inspekcjach wystarczające jest porównanie nowego obrazu termicznego z wcześniejszym zapisem lub poziomem odniesienia wykonanym przy podobnym obciążeniu i warunkach środowiskowych. Nawet bez bardzo precyzyjnych pomiarów temperatury obserwacja względnych zmian w rozkładzie temperatury powierzchni często wystarcza do zidentyfikowania pojawiającego się problemu.

- Transformacja danych polega na przekształcaniu odczytów radiometrycznych (temperatur pozornych) w temperatury skorygowane pod kątem emisyjności i warunków środowiskowych. Gdy wymagana jest pogłębiona analiza, na przykład obliczenie strat energii lub określenie stopnia powagi problemu, surowe odczyty podczerwieni muszą zostać skorygowane o emisyjność, temperaturę odbitą oraz czynniki środowiskowe. Korekty te przybliżają temperatury pozorne do wartości rzeczywistych, zapewniając jak najwyższą dokładność diagnostyki oraz obliczeń efektywności energetycznej.

- Mapowanie sygnatur usterek poprzez dopasowanie anomalii termicznych do biblioteki usterek w celu ich klasyfikacji i ustalenia priorytetów.

Krok 1: Tryby wdrożenia

Termografia w podczerwieni może być wdrażana w trzech praktycznych trybach z wykorzystaniem kamery termowizyjnej: ręcznym, montowanym na dronie lub stacjonarnym. Z szerszej perspektywy rozwiązania ręczne i montowane na dronach są uznawane za podejścia mobilne, natomiast systemy stacjonarne zapewniają monitoring ciągły.

Wybór pomiędzy wdrożeniem mobilnym a stacjonarnym nie jest bezpośrednio związany z krytycznością urządzenia, lecz z potrzebą monitorowania ciągłego. Inspekcje mobilne (ręczne lub z wykorzystaniem dronów) zapewniają elastyczność i szeroki zakres kontroli w ramach kampanii pomiarowych, natomiast systemy stacjonarne gwarantują nieprzerwane monitorowanie tam, gdzie wymagają tego względy bezpieczeństwa, ryzyka lub krytyczności procesu.

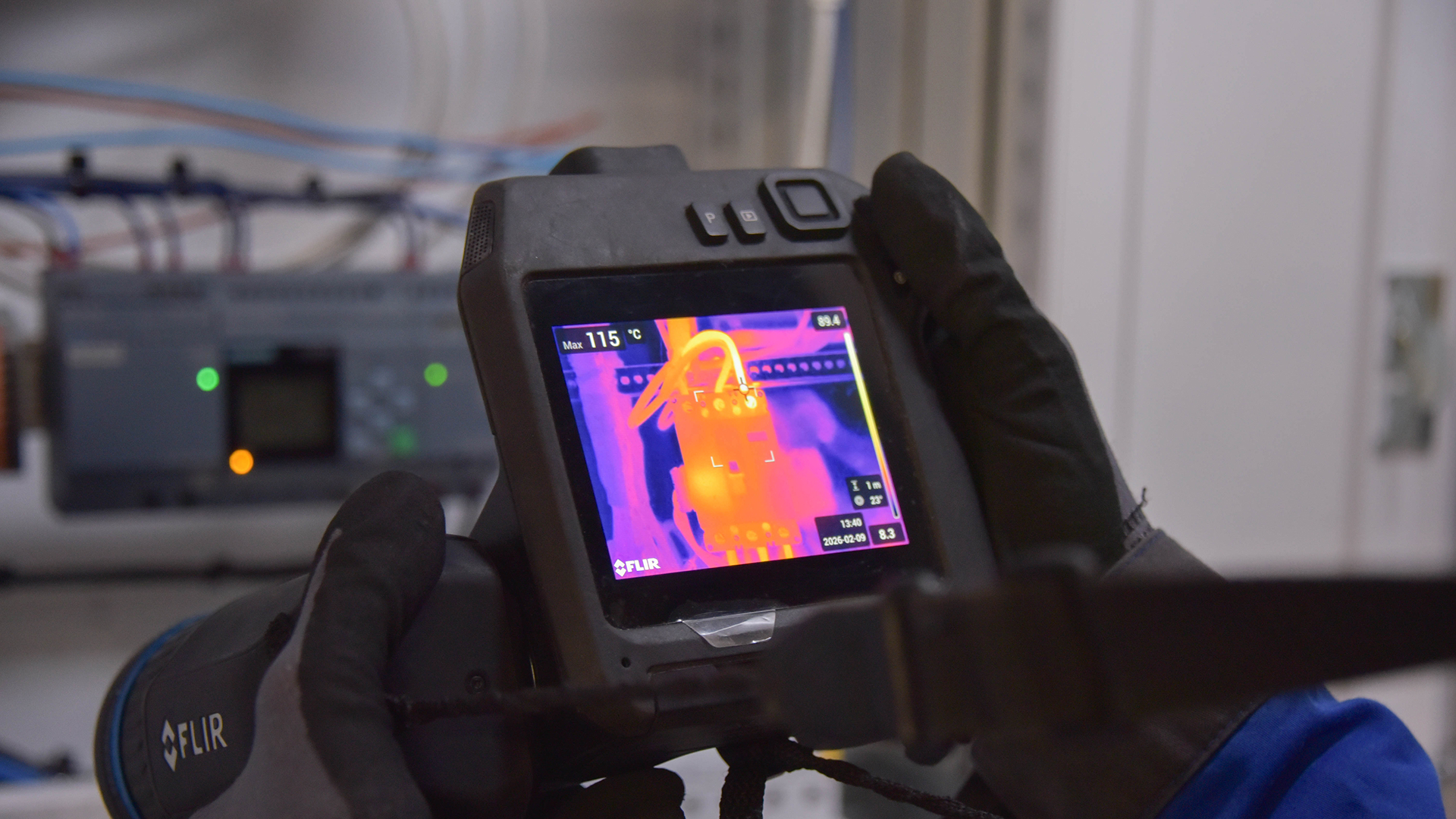

- Tryb ręczny: jest to najbardziej elastyczny i najczęściej stosowany sposób wdrożenia, wykorzystywany zarówno do inspekcji trasowych, jak i doraźnych kontroli diagnostycznych. Technicy używają kompaktowych, przenośnych kamer termowizyjnych do punktowych kontroli termicznych urządzeń podczas wcześniej zaplanowanych rund inspekcyjnych. Operatorzy mogą interpretować anomalie w czasie rzeczywistym za pomocą wbudowanego wyświetlacza oraz natychmiast rejestrować obrazy termiczne lub wideo do celów dokumentacyjnych. Ręczne kamery IR mogą być również obsługiwane zdalnie (USB, Wi-Fi lub Bluetooth) w środowiskach wysokiego ryzyka, gdzie bezpośredni dostęp jest niebezpieczny. Dzięki mobilności i łatwości użytkowania ręczne kamery IR stanowią kluczowe narzędzie w procesach utrzymania predykcyjnego.

- Tryb montowany na dronie: oferuje rozwiązanie inspekcji z powietrza dla infrastruktury zlokalizowanej w miejscach odległych, na wysokości lub trudno dostępnych. W tym trybie kamery termowizyjne są montowane na bezzałogowych statkach powietrznych (UAV), co umożliwia technikom wykonywanie szerokoobszarowych skanów termicznych takich obiektów jak rurociągi, farmy fotowoltaiczne, stacje elektroenergetyczne czy dachy, bez konieczności stosowania rusztowań lub bezpośredniego dostępu operatora. Inspekcje z wykorzystaniem dronów są zazwyczaj realizowane na żądanie, zapewniając szybkie i kompleksowe pokrycie obszaru, przy jednoczesnym znaczącym zwiększeniu efektywności i bezpieczeństwa pracy zespołów utrzymania ruchu. Jako rozszerzenie inspekcji mobilnych są one szczególnie wartościowe w przypadku konieczności systematycznego monitorowania dużych lub trudno dostępnych obiektów.

- Tryb stacjonarny: jest to jedyny tryb wdrożenia, który zapewnia rzeczywiście ciągły, nieprzerwany wgląd termiczny bez zależności od harmonogramów inspekcji. Kamery termowizyjne są na stałe instalowane w strategicznych lokalizacjach, aby zapewnić monitorowanie termiczne w czasie rzeczywistym określonych urządzeń, procesów lub środowisk.

Kamery IR umożliwiają automatyczne alarmy termiczne, wykrywanie wycieków gazów (w systemach wyposażonych w OGI) oraz długoterminową analizę trendów. Są one zazwyczaj stosowane tam, gdzie komponenty wymagają nadzoru 24/7, na przykład przy monitorowaniu kąpieli ciekłego materiału w linii produkcyjnej, lub gdzie występuje wysokie ryzyko pożaru lub wybuchu, jak w obiektach magazynowania odpadów. Z kolei w środowiskach takich jak stacje elektroenergetyczne czy sterownie kamery przenośne są zazwyczaj preferowane podczas okresowych kampanii inspekcyjnych, ponieważ każde urządzenie musi być analizowane indywidualnie. W praktyce inspekcja mobilna jest często wykonywana jako pierwszy krok w celu określenia najbardziej odpowiedniego sprzętu, zakresów pomiarowych i rozdzielczości przed instalacją systemu stacjonarnego.

Krok 2: Zbieranie danych

Termografia w podczerwieni rejestruje promieniowanie podczerwone emitowane przez powierzchnie (energię cieplną) i przekształca je w mapę cieplną, czyli kartografię termiczną.

Proces ten opiera się na czujnikach zwanych mikrobolometrami (chłodzonymi lub niechłodzonymi), które przekształcają docierające promieniowanie podczerwone w impulsy elektryczne wyświetlane jako pozorne temperatury powierzchni. Na tym etapie prezentowane wartości odpowiadają wyłącznie temperaturom pozornym, które zazwyczaj różnią się od rzeczywistej temperatury obiektu.

Kamera jest ustawiana naprzeciwko maszyny lub obszaru będącego przedmiotem zainteresowania, z zapewnieniem wyraźnej linii widzenia, odpowiedniej odległości oraz prawidłowego ustawienia ostrości.

Wyciek gazu można również wizualizować za pomocą Optical Gas Imaging (OGI). Ta wyspecjalizowana forma termografii w podczerwieni wykorzystuje kamery wyposażone w wąskopasmowe filtry spektralne dostrojone do wykrywania gazów.

Krok 3: Transformacja danych

Prawidłowa konfiguracja jest kluczowa dla zapewnienia wiarygodnych wyników inspekcji termograficznej, zwłaszcza przy identyfikowaniu subtelnych różnic temperatur.

Surowe dane podczerwone są przekształcane w pomiar temperatury na podstawie intensywności emitowanego promieniowania podczerwonego i korygowane z uwzględnieniem emisyjności oraz czynników środowiskowych.

Zazwyczaj, po wprowadzeniu prawidłowych parametrów związanych z inspekowanymi maszynami, konwersja ta odbywa się bezpośrednio w kamerze, umożliwiając natychmiastową diagnostykę i analizę w terenie oraz pozwalając operatorom na podgląd odczytów temperatury i termogramów w czasie rzeczywistym.

W bardziej zaawansowanych zastosowaniach surowe dane radiometryczne mogą być eksportowane i przetwarzane później przy użyciu specjalistycznego oprogramowania, co umożliwia precyzyjne dostrajanie emisyjności, temperatury odbitej oraz korekt środowiskowych w celu zwiększenia skuteczności diagnostycznej. Jest to również przydatne w sytuacjach wymagających wyższej dokładności lub analizy poinspekcyjnej.

Zarejestrowane termogramy są następnie analizowane w celu wykrycia obecności gradientów termicznych oraz określenia źródła ciepła, co pomaga ustalić pierwotną przyczynę anomalii. W zależności od rodzaju analizowanego urządzenia, jego warunków pracy, obciążenia, któremu jest poddawane, oraz obserwowanych zmian temperatury, termograf określa stopień powagi anomalii.

W procesach OGI filtrowanie spektralne izoluje pasma absorpcyjne docelowego gazu, tworząc nakładki lub klatki wideo termicznego, które uwidaczniają wycieki gazu oraz jego przemieszczanie się.

Krok 4: Porównanie z linią bazową

Anomalie termiczne często mogą być identyfikowane bezpośrednio przez operatora podczas inspekcji, na podstawie wizualnych wskazówek, takich jak nieoczekiwane gorące punkty, asymetrie lub pióropusze gazu.

W pierwszym podejściu każdy nowy termogram lub zapis wycieku gazu jest porównywany z zapisanym poziomem bazowym, który reprezentuje normalne zachowanie termiczne maszyny. Metoda ta, znana jako termografia jakościowa, opiera się na prostym porównaniu obrazu do obrazu i umożliwia technikom o ograniczonym doświadczeniu wykrywanie potencjalnych anomalii bez konieczności pomiaru temperatur.

Linie bazowe mogą pochodzić ze specyfikacji producenta, norm branżowych lub założeń projektowych, jednak najbardziej wiarygodną praktyką jest tworzenie linii bazowych in situ w znanych, prawidłowych warunkach, na przykład bezpośrednio po uruchomieniu lub pracach konserwacyjnych. Referencje te tworzą bazę danych, która umożliwia spójne porównywanie przyszłych inspekcji ze stanem uznanym za prawidłowy.

Gdy wymagana jest bardziej pogłębiona analiza, termografowie stosują termografię ilościową, pracując ze skorygowanymi wartościami temperatury oraz szczegółowymi danymi technicznymi urządzeń (cechy konstrukcyjne, dopuszczalne obciążenia, normy, limity producenta). Umożliwia to określenie przyczyn źródłowych, ilościowe oszacowanie ryzyka dla niezawodności oraz rekomendowanie działań proaktywnych.

Skuteczne porównanie wymaga zachowania tego samego stanu pracy, warunków obciążenia, temperatury otoczenia oraz geometrii obserwacji (kąt, odległość i orientacja).

Odchylenia od linii bazowej, często widoczne jako różnice temperatur, mogą wskazywać na potencjalne problemy.

Krok 5: Mapowanie sygnatur uszkodzeń

Po przetworzeniu i wizualizacji danych podczerwonych anomalie termiczne lub obrazy z optycznej detekcji gazów są interpretowane w odniesieniu do znanych trybów uszkodzeń.

W termografii w podczerwieni typowe sygnatury uszkodzeń obejmują:

- Zlokalizowany gorący punkt na połączeniu elektrycznym, który może być spowodowany nieprawidłowym połączeniem, niewystarczającym lub termicznie/mechanicznie zdegradowanym zaciskiem albo uszkodzonym stykiem wewnętrznym

- Nadmierne nagrzewanie się łożyska lub końca wału, które może być spowodowane tarciem wynikającym z niewspółosiowości lub niewystarczającego smarowania

- Asymetryczny rozkład ciepła pomiędzy fazami silnika, który może być spowodowany niezrównoważonym obciążeniem faz. Do potwierdzenia tego zjawiska wymagane są jednak pomiary prądu, a jeśli prądy są zrównoważone, należy rozważyć inne problemy, takie jak wady wewnętrzne lub korozja.

- Mostki cieplne przez warstwy izolacji, które mogą być spowodowane degradacją lub uszkodzeniem izolacji albo po prostu normalnym przewodzeniem ciepła przez elementy mocujące, takie jak wsporniki na gorących rurociągach

- Zimny punkt w ogrzewanym rurociągu lub linii procesowej, który może być spowodowany blokadą przepływu lub słabym przenoszeniem ciepła

- Widoczny pióropusz gazu w obrazie wideo OGI, który może być spowodowany wyciekiem gazów węglowodorowych, czynników chłodniczych lub lotnych związków organicznych (VOC)

- Gorąca strefa na izolowanym rurociągu parowym, która może być spowodowana efektem kondensacji, prowadzącym z czasem do korozji rurociągu

Wykwalifikowani termografowie interpretują te wzorce, korzystając z połączenia bibliotek referencyjnych, kontekstu operacyjnego oraz wiedzy o urządzeniach, aby dokładnie sklasyfikować anomalię i określić jej przyczynę źródłową.

Jakie narzędzia są wykorzystywane w termografii w podczerwieni?

Termografia w podczerwieni opiera się na dwóch kategoriach narzędzi: sprzęcie, który rejestruje dane termiczne lub obrazy gazów, oraz oprogramowaniu, które je przetwarza, koryguje i interpretuje.

Narzędzia sprzętowe

- Ręczne kamery termowizyjne: przenośne kamery termiczne wykorzystywane do inspekcji trasowych w celu rejestrowania obrazów radiometrycznych oraz odczytów temperatury w czasie rzeczywistym. Zapewniają elastyczną diagnostykę w terenie, są dostępne w różnych rozdzielczościach w zależności od wymaganego poziomu szczegółowości inspekcji i często oferują funkcje łączności umożliwiające bezpieczną obsługę zdalną oraz szybkie przesyłanie danych do platform PdM.

- Stacjonarne lub montowane kamery termowizyjne: systemy instalowane na stałe, które zapewniają ciągłe, całodobowe (24/7) monitorowanie termiczne krytycznych urządzeń lub obszarów wysokiego ryzyka. Zasilane i połączone przewodowo, integrują się z systemami PLC/SCADA oraz platformami PdM, dostarczając alerty w czasie rzeczywistym, zautomatyzowaną analizę trendów oraz scentralizowane raportowanie.

- Zautomatyzowane stacje inspekcji IR: systemy robotyczne lub stacjonarne, które łączą obrazowanie termiczne z automatycznym ruchem w celu wykonywania powtarzalnych inspekcji o wysokiej częstotliwości. Zwiększają spójność inspekcji, przepustowość oraz wczesne wykrywanie anomalii i integrują się z systemami PLC/SCADA oraz platformami PdM, aby automatycznie uruchamiać inspekcje, rejestrować dane radiometryczne oraz generować alerty i raporty trendów w czasie rzeczywistym.

- Kamery termowizyjne montowane na dronach: systemy obrazowania termicznego oparte na bezzałogowych statkach powietrznych (UAV), wykorzystywane do inspekcji dużych, wysoko położonych lub trudno dostępnych maszyn. Umożliwiają systematyczne, zautomatyzowane trasy lotu, rejestrują wideo termiczne podczas lotu oraz przesyłają obrazy radiometryczne i dzienniki lotów do platform PdM w celu analizy, analizy trendów i generowania alertów niemal w czasie rzeczywistym.

Narzędzia programowe

- Oprogramowanie do analizy termicznej: narzędzia wykorzystywane do przetwarzania i interpretacji danych radiometrycznych po inspekcji. Umożliwiają regulację emisyjności, korekty środowiskowe oraz porównania historyczne, a także generują standaryzowane raporty i trendy temperatur, które wspierają trafną diagnostykę i decyzje utrzymaniowe.

Jak termografia w podczerwieni integruje się z platformą utrzymania predykcyjnego?

Dane z termografii w podczerwieni, niezależnie od tego, czy są przesyłane na żywo z kamer stacjonarnych, czy zbiorczo wgrywane z urządzeń ręcznych i dronów, trafiają do platformy PdM (np. oprogramowania I-see).

Po przesłaniu do platformy PdM znormalizowane obrazy radiometryczne są oznaczane metadanymi maszyn, a następnie platforma:

- Tworzy wykresy trendów temperatury w odniesieniu do historycznych linii bazowych, aby wykrywać stopniową degradację.

- Uruchamia reguły wykrywania anomalii lub modele uczenia maszynowego w celu oznaczania nagłych odchyleń.

- Wyzwala alerty, gdy zostaną przekroczone określone progi temperatury.

- Generuje zlecenia pracy w systemach CMMS (Computerized Maintenance Management System) lub EAM (Enterprise Asset Management) w celu priorytetyzacji dalszych działań.

Jakie są zalety termografii w podczerwieni?

Ujawniając natychmiast i w bezpieczny sposób niewykrywalne w inny sposób anomalie termiczne i gazowe, termografia w podczerwieni wyróżnia się pięcioma kluczowymi zaletami.

Pierwszą i najważniejszą zaletą jest możliwość monitorowania urządzeń w normalnych warunkach pracy. Inspekcje mogą być przeprowadzane bez przerywania produkcji, bez bezpośredniego kontaktu z urządzeniami oraz przy zminimalizowanym ryzyku dla personelu je wykonującego.

Kolejną zaletą jest możliwość wizualizacji gradientów temperatury i anomalii termicznych, których nie da się dostrzec gołym okiem ani wykryć za pomocą wielu innych technologii diagnostycznych. Taki szczegółowy wgląd termiczny pozwala zespołom utrzymania ruchu precyzyjnie identyfikować wczesne stadia usterek, zanim przerodzą się one w kosztowne awarie.

Kolejną mocną stroną termografii w podczerwieni jest jej zdolność do skanowania dużych grup maszyn lub rozległych obszarów fizycznych w krótkim czasie. Czyni to ją szczególnie wartościową w zakładach produkcyjnych, obiektach wytwórczych oraz innych środowiskach przemysłowych z rozbudowanym układem urządzeń, gdzie tradycyjne metody inspekcji byłyby czasochłonne i zasobożerne.

Technologia ta umożliwia również optyczne wykrywanie wycieków gazów, w tym węglowodorów i gazów chłodniczych, bez konieczności stosowania czujników chemicznych lub detektorów „sniffer”. To bezkontaktowe podejście nie tylko zwiększa bezpieczeństwo poprzez ograniczenie narażenia operatorów, ale także usprawnia wykrywanie wycieków w złożonych lub niebezpiecznych środowiskach.

Wreszcie termografia w podczerwieni umożliwia bezpieczne, zdalne inspekcje systemów wysokiego napięcia będących pod napięciem. Zespoły utrzymania ruchu mogą oceniać stan infrastruktury elektrycznej bez bezpośredniego kontaktu, eliminując konieczność wyłączania systemów i zmniejszając ryzyko dla personelu, przy jednoczesnym zapewnieniu ciągłej pracy krytycznych urządzeń.

Gotowy, aby przekształcić niewidoczne anomalie w użyteczne wnioski?

Gorące punkty, zdegradowana izolacja, przegrzewające się łożyska lub nieszczelne systemy często pozostają niezauważone, dopóki nie doprowadzą do kosztownych awarii.

Dzięki inspekcjom termografii w podczerwieni I-care te anomalie są wykrywane na wczesnym etapie, co pozwala utrzymać zakład w bezpiecznym, niezawodnym i opłacalnym stanie.

Jakie są ograniczenia termografii w podczerwieni?

Choć termografia w podczerwieni jest potężnym narzędziem, ma ona praktyczne ograniczenia, które decydują o tym, czy może być stosowana w sposób ilościowy (z wiarygodnymi wartościami temperatury), czy jedynie jakościowy (na podstawie pozornych wzorców temperatury):

- Ogranicza analizę urządzeń mechanicznych do powierzchni zewnętrznych, ponieważ termografia w podczerwieni ujawnia jedynie ciepło manifestujące się na zewnątrz. Pozwala zlokalizować obszary wymagające priorytetowej dalszej analizy, lecz do identyfikacji defektów wewnętrznych konieczne jest zastosowanie technik uzupełniających, takich jak analiza drgań w przypadku usterek mechanicznych lub analiza prądu silnika w przypadku usterek elektrycznych.

- Zapewnia ograniczone wczesne ostrzeganie w przypadku wolno rozwijających się problemów mechanicznych, które nie generują zauważalnego ciepła.

- Wymaga przygotowania powierzchni lub precyzyjnych ustawień emisyjności wyłącznie w przypadku pomiarów ilościowych na materiałach refleksyjnych lub izolowanych. W inspekcjach jakościowych, gdzie nacisk kładziony jest na rozkład ciepła, a nie na dokładne wartości, nie jest konieczne ani przygotowanie powierzchni, ani ustawianie emisyjności.

- Napotykają wyzwania w zastosowaniach mechanicznych ze względu na zmienność emisyjności (np. korozja, zabrudzenia, utlenianie), zakłócenia środowiskowe (wiatr, wilgotność, odbicia) oraz złożoną geometrię, co często wymaga zastosowania technik uzupełniających, takich jak badania ultradźwiękowe, zwłaszcza przy ocenie ryzyka operacyjnego w systemach krytycznych.

Rzeczywisty przykład zastosowania

Na farmie fotowoltaicznej (PV) do inspekcji tylnej strony modułów PV wykorzystano ręczne kamery termowizyjne, koncentrując się na puszkach przyłączeniowych i tylnych arkuszach. Termogramy ujawniły zlokalizowany gorący punkt na jednej z puszek przyłączeniowych, znacznie cieplejszy niż otaczające moduły.

Obrazy zostały przesłane do platformy PdM, gdzie zautomatyzowana analiza porównała profil termiczny z warunkami bazowymi i uruchomiła alert. Anomalia została powiązana z uszkodzonym połączeniem wewnątrz puszki przyłączeniowej, które, gdyby nie zostało usunięte, mogłoby doprowadzić do przyspieszonej degradacji modułu oraz obniżenia całkowitej wydajności energetycznej.

Zespoły utrzymania ruchu mogły zaplanować ukierunkowaną wymianę wadliwego modułu w trakcie zaplanowanego okna serwisowego. Wczesne wykrycie pozwoliło zachować sprawność systemu, zmniejszyć ryzyko dalszych uszkodzeń elektrycznych oraz uniknąć kosztownych przestojów całej instalacji.

Niezbędne umiejętności i szkolenia

Termografia w podczerwieni wymaga zestawu umiejętności obejmującego zakres od podstawowej rejestracji obrazów po zaawansowaną diagnostykę termiczną, w zależności od roli praktyka i poziomu zaangażowania.

Wymagane umiejętności

Termografia w podczerwieni wymaga podstawowego do średniozaawansowanego poziomu wiedzy, w zależności od zakresu i złożoności prowadzonych inspekcji. Aby wykonywać standardowe inspekcje, technicy muszą posiadać podstawowe zrozumienie technologii podczerwieni, w tym teorii podstawowej, a w szczególności kluczowych pojęć, takich jak emisyjność, temperatura odbita oraz przenoszenie ciepła.

Muszą oni również potrafić regulować ustawienia kamery, takie jak ostrość, emisyjność, paleta kolorów i zakres temperatur, a także rejestrować termogramy pod odpowiednimi kątami i z właściwej odległości. O ile szkolenia wprowadzające obejmują podstawowe techniki termograficzne, o tyle wiarygodne inspekcje wymagają także dogłębnej wiedzy na temat konstrukcji, materiałów i warunków pracy każdego urządzenia. Tylko dzięki takiemu kontekstowi systemowemu technicy są w stanie odróżnić normalne wzorce termiczne od rzeczywistych anomalii.

Poza standardowymi inspekcjami zaawansowana diagnostyka wymaga głębszej interpretacji oraz świadomości kontekstu. Interpretacja danych termograficznych na tym poziomie wymaga wyższego stopnia kompetencji, w tym umiejętności osadzania wyników w kontekście, odróżniania rzeczywistych usterek od fałszywych alarmów (takich jak odbicia lub wpływy środowiskowe) oraz rozpoznawania wzorców termicznych powiązanych z określonymi trybami uszkodzeń. Doświadczeni specjaliści oceniają również bardziej subtelne wskaźniki, takie jak mostki cieplne, nierównomierny rozkład obciążenia czy dynamika pióropuszy gazu w procesach Optical Gas Imaging (OGI). Taki poziom analizy zazwyczaj wymaga formalnego szkolenia i certyfikacji, na przykład kwalifikacji termografa ISO 18436-7 kategorii I, II lub III, a także solidnego opanowania urządzeń poddawanych inspekcji.

Szkolenia

Czy Twój zespół ma trudności z wykorzystaniem wniosków z termografii w podczerwieni lub ze spełnieniem wymagań certyfikacji ISO 18436-7?

Szkolenia z termografii Technical Associate of Europe, od praktycznych warsztatów wprowadzających po zaawansowane, kilkudniowe kursy, zostały zaprojektowane tak, aby wypełnić lukę kompetencyjną i doprowadzić Twój personel do uzyskania certyfikacji.