Przegląd maszyny

Przypadek dotyczy młyna do przemiału wtórnego zlokalizowanego w kopalni w Australii. Młyn ten stanowi jednostkę drugiego etapu mielenia, która dodatkowo zmniejsza rozmiar cząstek rudy po etapie mielenia wstępnego, aby zapewnić skuteczne uwalnianie minerałów przed dalszym przetwarzaniem.

Układ napędowy młyna składa się z silnika, sprzęgła, reduktora oraz wałka atakującego, które zazębia się z dużym kołem wieńcowym, wprawiając w ruch obracającą się obudowę młyna.

W tym przypadku uwaga skupia się na łożysku po stronie napędowej wałka atakującego – kluczowym elemencie, który podtrzymuje koło zębate przy dużym obciążeniu i w trudnych warunkach, umożliwiając jednocześnie niezawodne przenoszenie momentu obrotowego na koło wieńcowe.

Urządzenia monitorujące i konfiguracja oprogramowania

Inżynierowie ds. niezawodności z firmy I-care zainstalowali czujniki drgań Wi-care™ wzdłuż całego układu napędowego, w tym dwa na silniku, cztery na przekładni (na wałach wejściowym i wyjściowym), dwa na łożyskach wałka atakującego oraz dwa na łożyskach młyna.

Po skonfigurowaniu czujniki Wi-care™ przesyłają dane dotyczące stanu technicznego maszyny do platformy analitycznej I-see™, opartej na technologii sztucznej inteligencji. I-see™ klasyfikuje dane, aby określić, czy urządzenie pracuje w sposób prawidłowy, wykazuje wczesne oznaki nieprawidłowości, czy też wchodzi w stan alarmu krytycznego.

Platforma następnie zestawia te informacje w przejrzyste raporty stanu technicznego, które są analizowane przez ekspertów z I-care. Taka analiza specjalistyczna umożliwia szybkie wykrycie potencjalnych problemów oraz opracowanie konkretnych zaleceń, co zostało opisane w kolejnych etapach.

Szczegółowa analiza

Krok 1 | Wczesne wykrycie

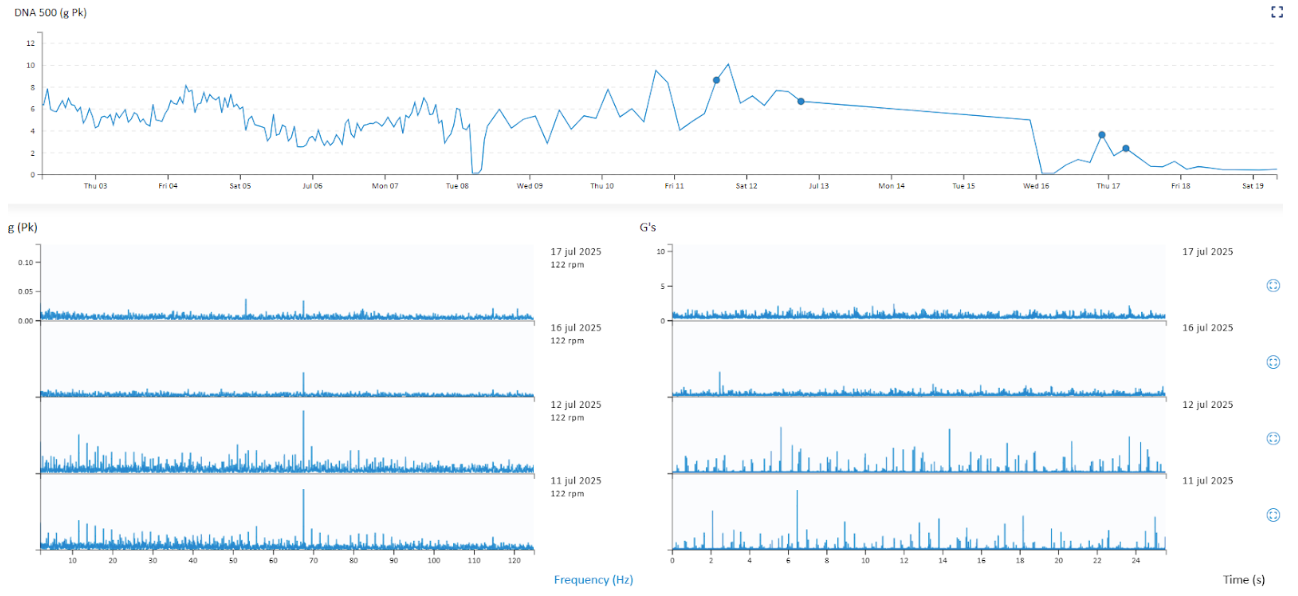

3 czerwca, tydzień po instalacji czujników, I-see™ wykryła nietypowe wzorce drgań na łożysku po stronie napędowej wałka atakującego.

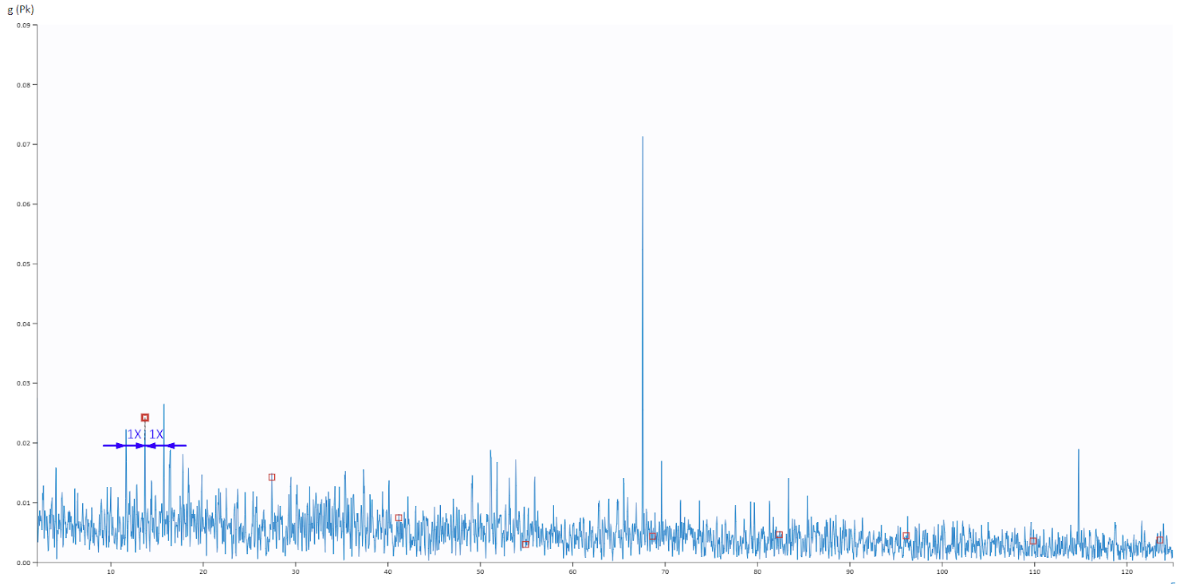

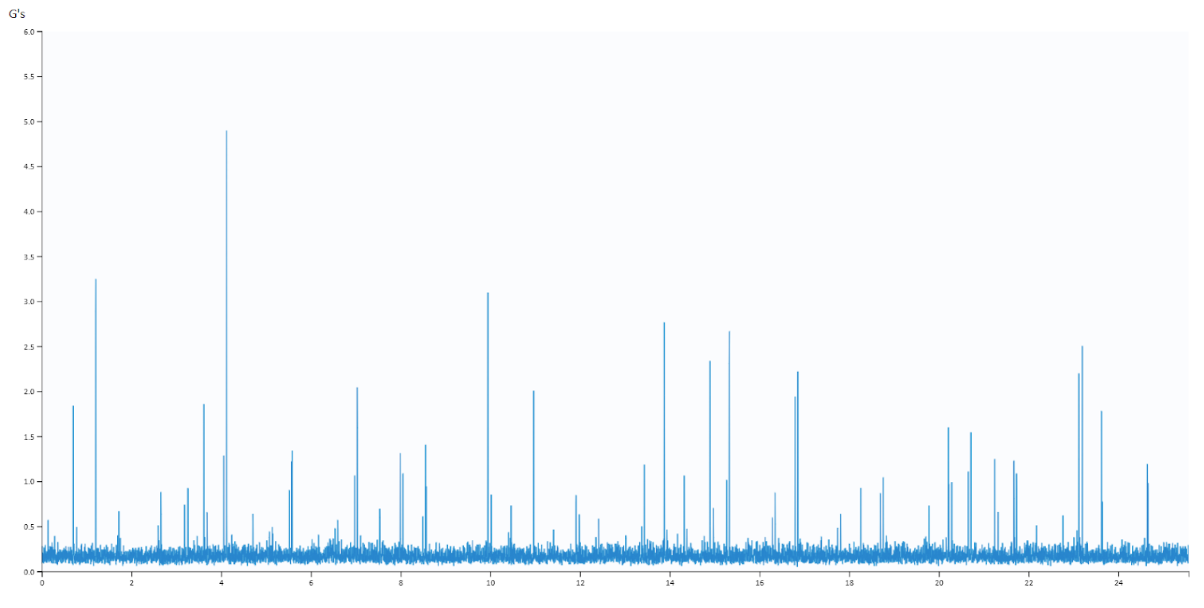

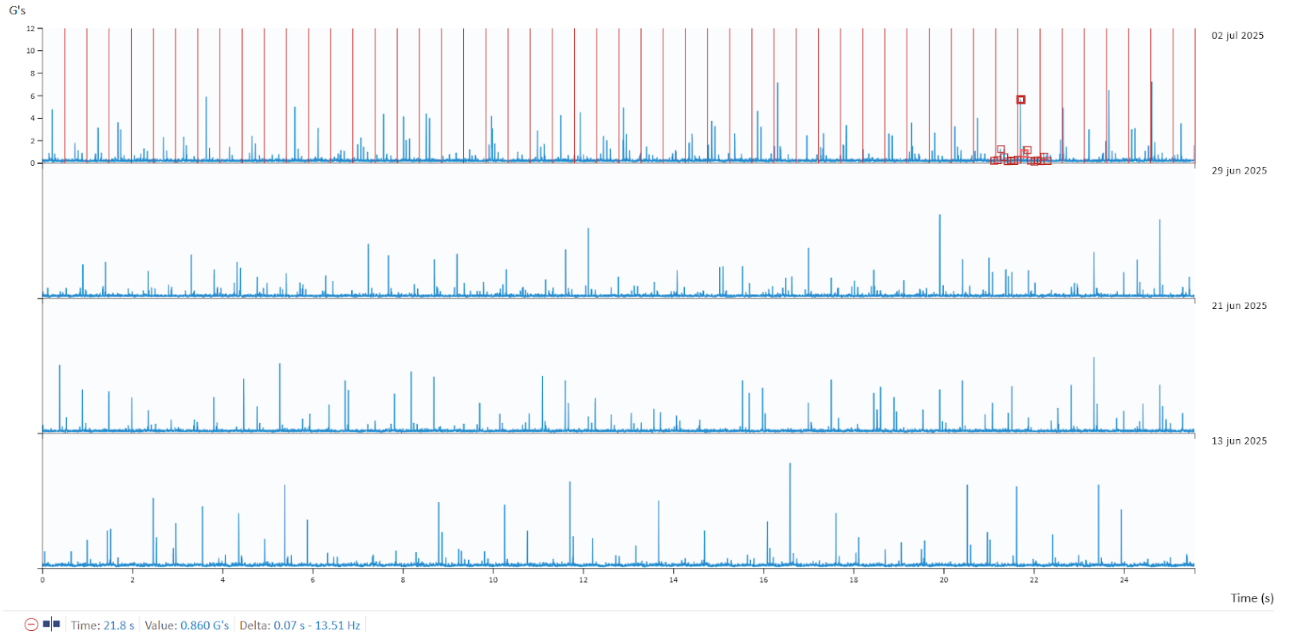

Pomiary o bardzo wysokiej częstotliwości (enveloping, I-DNA) ujawniły nietypowe drgania asynchroniczne z pobocznymi składowymi bliskimi 1× prędkości obrotowej (RPM), a odpowiadający im przebieg czasowy wskazywał na występowanie uderzeń.

Łącznie te wskaźniki wskazywały na możliwą poważną wadę łożyska.

Krok 2 | Prośba o informacje techniczne

Po otrzymaniu alertu inżynier I-care poprosił o dodatkowe informacje techniczne w celu weryfikacji wstępnego ustalenia i doprecyzowania diagnozy.

Chociaż dane dotyczące drgań sugerowały wadę łożyska, potrzebne były informacje specyficzne dla danego urządzenia, aby potwierdzić źródło anomalii i wykluczyć inne możliwe przyczyny. Dlatego na miejscu poproszono o:

- Dostarczenie szczegółowej tabeli częstotliwości i dodatkowych danych trendowych, aby lepiej scharakteryzować wadę i monitorować jej rozwój.

- Potwierdzenie dokładnych typów łożysk zarówno walka atakującego, jak i młyna, wraz ze szczegółami technicznymi dotyczącymi typu sprzęgieł i geometrii zębów przekładni, w celu uzupełnienia tabeli częstotliwości.

- Wizualną kontrolę, jeśli to możliwe, wyrównania i stanu zębów między wałkiem atakującym a kołem wieńcowym, ponieważ niewyrównanie lub zużycie zębów mogłyby przyczyniać się do obserwowanych drgań.

- Kontrolę, jeśli to możliwe, sprzęgła i wyrównania między wałem wyjściowym przekładni a wałem podpartym łożyskiem, oraz sprawdzenie sprzęgła pod kątem możliwego zużycia lub luzów.

- Zwracanie uwagi na nietypowe hałasy ze sprzęgła, które mogłyby być dodatkowym wskaźnikiem naprężeń mechanicznych lub zużycia.

Krok 3 | Doprecyzowana diagnoza

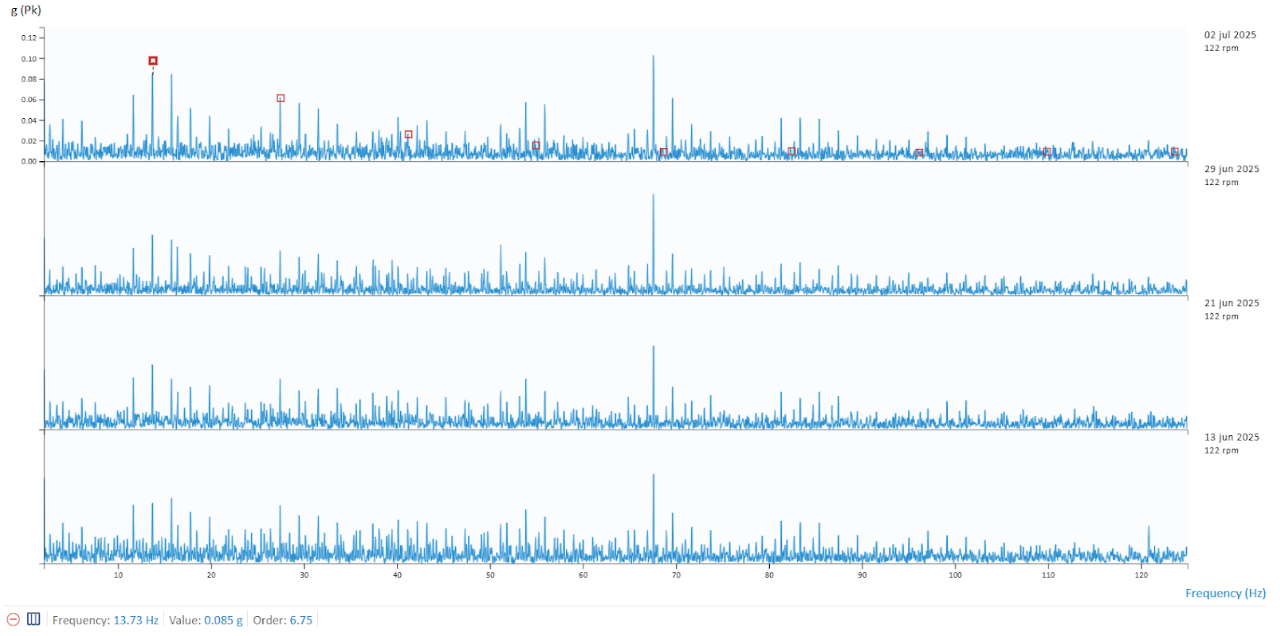

6 czerwca, po otrzymaniu wymaganych informacji technicznych, analityk I-care doprecyzował diagnozę.

Prędkość wałka atakującego została potwierdzona na poziomie 122 RPM (wyliczona z 738 RPM × 22/133 zębów), co pozwoliło zespołowi dokładnie powiązać anomalię z częstotliwością przejścia kulek po zewnętrznej bieżni łożyska po stronie napędowej (BPFO) łożyska SKF 22344 CCK/W33, wynoszącą około 6,65 rzędu.

Obecność pobocznych składowych przy 1× rzędu wokół tej częstotliwości uszkodzenia wskazywała na modulację raz na obrót, typowo związaną z dużym luzem wewnętrznym łożyska. Ten wzorzec mocno potwierdzał diagnozę wady łożyska.

Analityk zauważył również, że w miarę postępu wady ostre skoki drgań stopniowo zmniejszałyby się, a poziom hałasu wzrastałby z powodu zużycia. Na tym etapie jednak skoki drgań pozostawały bardzo wyraźne, co wskazywało, że wada znajduje się nadal w fazie początkowej.

Warto zaznaczyć, że dwóch niezależnych dostawców usług — jeden przeprowadzający analizę drgań offline, a drugi wykonujący inspekcję na podczerwień — nie zidentyfikowało żadnych problemów. Trzecia firma inżynieryjna podejrzewała, że w łożysku może istnieć „usterka”, lecz nie była w stanie określić jej dokładnej natury.

Na podstawie tych ustaleń I-care zaleciła kontynuowanie ścisłego monitorowania online i lokalnego, ponieważ wada nadal znajdowała się we wczesnej fazie i nie wymagała jeszcze natychmiastowej interwencji. Wymiana łożyska została zalecana podczas najbliższego dostępnego przeglądu konserwacyjnego.

Krok 4 | Monitorowanie

Przez kolejne cztery tygodnie wzorce drgań pozostawały stabilne, bez istotnych zmian.

Krok 5 | Zaplanowana interwencja

16 lipca, sześć tygodni po wykryciu problemu, przewidziany przestój konserwacyjny umożliwił przeprowadzenie przeglądu. Łożysko zostało wymienione podczas tego przestoju, co pozwoliło uniknąć ryzyka nieplanowanej awarii.

Krok 6 | Weryfikacja po przeglądzie

Pomiary wykonane po przeglądzie potwierdziły, że maszyna jest w dobrym stanie.

Nie wykryto istotnych częstotliwości wskazujących na wadę łożyska, ani żadnych innych anomalii.

I-care kontynuowało monitorowanie stanu maszyny za pomocą bieżącego nadzoru online.

Wyniki

Kiedy predykcyjne utrzymanie ruchu się opłaca — ponad 1 milion dolarów oszczędności z I-care

Gdyby łożysko wałka atakującego uległo nagłej awarii, młyn mógłby być nieczynny od 12 do 24 godzin. Przy wydajności zakładu wynoszącej 220 t/h, koncentracji rudy 2 g/t i obowiązującej cenie złota, każda godzina przestoju odpowiada około 46 683 USD straty wartości metalu. Nieplanowany przestój skutkowałby więc stratami produkcyjnymi w przedziale od 561 000 do 1,12 mln USD, nie wliczając dodatkowych kosztów awaryjnych napraw czy potencjalnych uszkodzeń koła wieńcowego.

Dzięki wczesnemu wykryciu wady I-care umożliwiło zaplanowaną wymianę łożyska podczas przewidzianego przestoju, unikając kosztownych przestojów i zapobiegając uszkodzeniom krytycznych elementów.

Co istotne, podczas gdy dwóch niezależnych dostawców usług nie zidentyfikowało usterki, a kolejna firma inżynieryjna mogła jedynie potwierdzić ogólny problem bez wskazania źródła, system I-care precyzyjnie zdiagnozował problem już w pierwszym tygodniu pracy. Wczesne wykrycie przy użyciu czujników Wi-care™, analityki I-see™ i specjalistycznego nadzoru przekształciło potencjalną awarię w kontrolowaną interwencję, zapewniając ciągłość operacyjną i chroniąc wyniki finansowe kopalni.

Dowiedz się więcej o naszych

Success Stories

Nasze rozwiązania obejmują wszystkie urządzenia, w tym również Twoje.

Czy jesteś gotowy, aby zwiększyć swoją wydajność?