Przegląd maszyn

Ten przypadek dotyczy generatora turbiny wiatrowej o mocy 2,0 MW z napędem bezpośrednim, który bezpośrednio przekształca energię obrotową łopat w energię elektryczną.

Pracując przy niskich prędkościach obrotowych, turbina opiera się na dużych łożyskach głównych, które podtrzymują wał wirnika i zapewniają płynną oraz stabilną rotację.

Turbina wiatrowa onshore z napędem bezpośrednim: 2 MW, 0–19 RPM

Urządzenia monitorujące i konfiguracja oprogramowania

Inżynierowie ds. niezawodności I-care zainstalowali czujniki monitorujące Wi-care™, aby w sposób ciągły śledzić poziomy drgań. Czujniki zostały strategicznie rozmieszczone na głównych łożyskach i na konstrukcji generatora, zgodnie ze standardem VDI 3834.

Po konfiguracji czujniki Wi-care™ przesyłają dane o stanie maszyn do I-see™, platformy analitycznej I-care opartej na sztucznej inteligencji. Jej zadaniem jest kategoryzowanie punktów danych i określenie, czy wskazują one na normalną pracę, wczesne oznaki degradacji czy krytyczny alarm. Informacje generowane przez AI są zbierane w raportach, które zapewniają klarowny obraz trendów dotyczących stanu komponentów.

Analitycy I-care następnie przeglądają te raporty, aby zidentyfikować potencjalne problemy i przygotować rekomendacje, zgodnie z kolejnymi krokami.

Szczegółowa analiza

Krok 1 | Wykrycie problemu

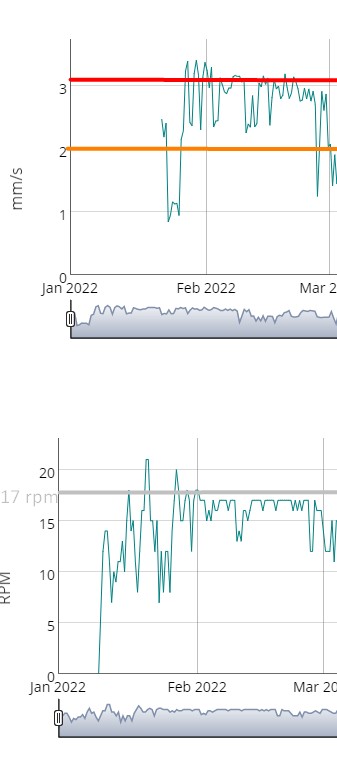

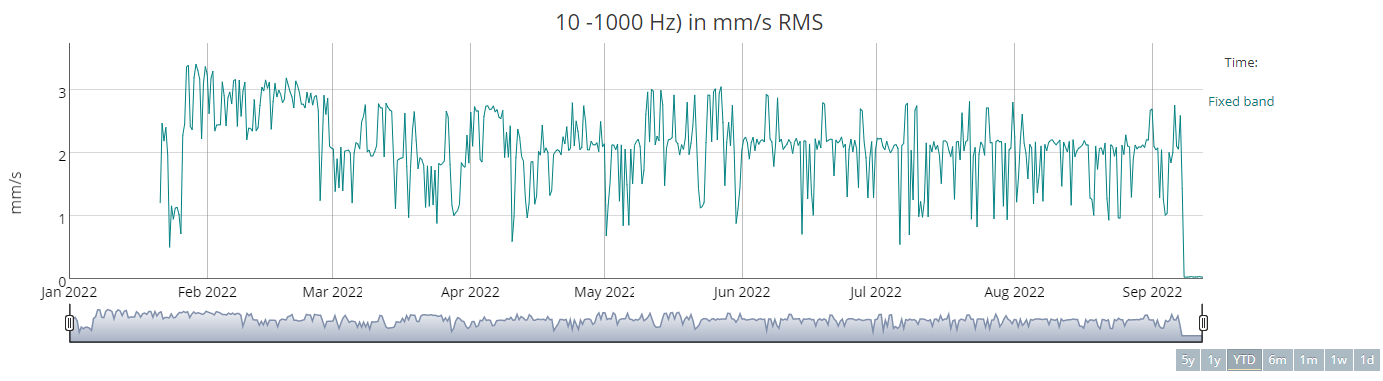

I-see™ wykrył poziomy drgań na przednim łożysku głównym przekraczające progi alarmowe, z podwyższoną aktywnością w zakresie 10–1000 Hz.

Dane pokazały skoki drgań synchroniczne z prędkością obrotową wirnika, co wskazuje, że anomalia była bezpośrednio związana z pracą turbiny.

Krok 2 | Analiza

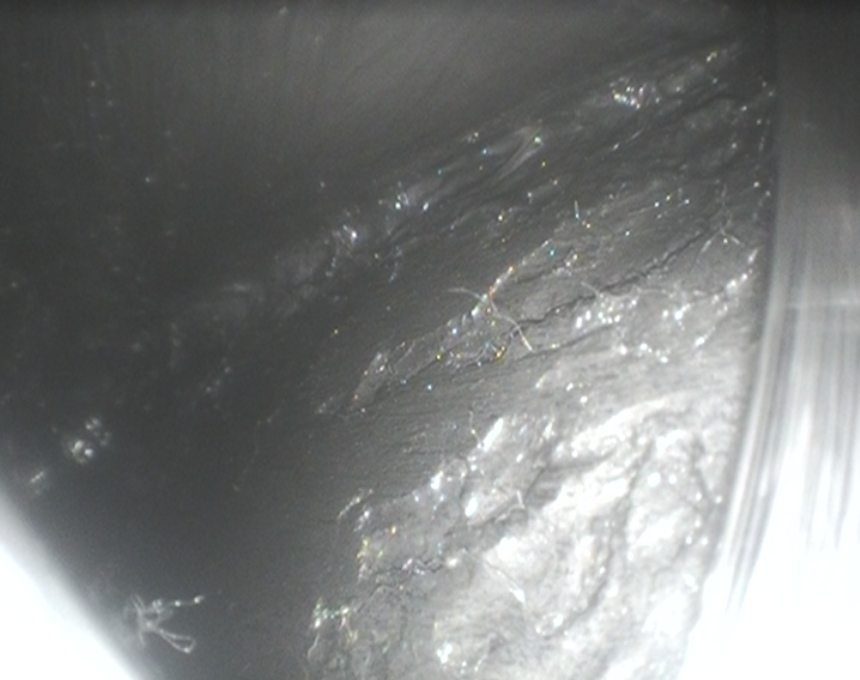

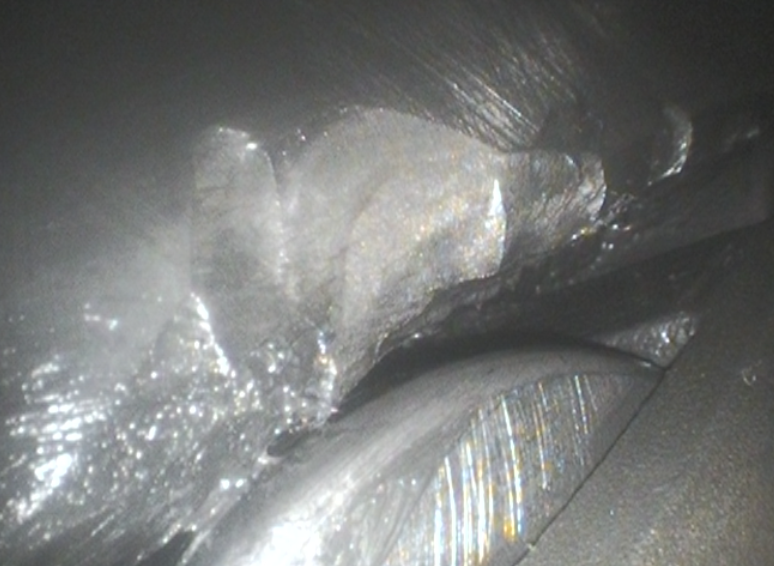

Specjalista I-care przeanalizował dane drganiowe zgodnie ze standardem VDI 3834 i zidentyfikował uszkodzenie na bieżni wewnętrznej przedniego łożyska.

Szczyty drgań odpowiadały oczekiwanej częstotliwości BPFI, co potwierdziło usterkę.

Krok 3 | Rekomendacja

Inżynier I-care zalecił przepłukanie układu smarowania łożyska, aby usunąć zanieczyszczenia i zmniejszyć zużycie. Aby ocenić stan wewnętrzny komponentu, zasugerowano również wykonanie inspekcji boroskopowej.

Inżynier zaproponował także ograniczenie mocy wyjściowej, aby zminimalizować obciążenie łożyska. Zmniejszenie prędkości turbiny z 19 RPM do 17 RPM obniżyłoby obciążenie uszkodzonego łożyska, umożliwiając dalszą pracę maszyny przy mniejszym ryzyku aż do przeprowadzenia inspekcji.

Krok 4 | Inspekcja

Operator utrzymania ruchu przeprowadził przepłukanie oraz wykonał inspekcję boroskopową przez dostępne otwory inspekcyjne. Inspekcja potwierdziła diagnozę z analizy drgań i ujawniła wyraźne uszkodzenia łożyska.

Kolejny test pracy w trybie jałowym ujawnił oscylacje zgodne z luzem w układzie napędowym, bezpośrednio związane z uszkodzonym łożyskiem.

Krok 5 | Monitorowanie

W oczekiwaniu na wymianę przedniego łożyska głównego ciągłe monitorowanie I-care potwierdziło, że praca z niższą prędkością utrzymywała poziomy drgań w akceptowalnych granicach, co pozwoliło turbinie działać przy mniejszym ryzyku i uniknąć kosztownego przestoju. Razem wyniki te potwierdziły powyższą analizę i ułatwiły planowanie działań serwisowych.

Krok 6 | Skuteczność

Ponieważ wymiana przedniego łożyska głównego jest skomplikowaną operacją wymagającą użycia dźwigu do demontażu przedniej części turbiny, zespół utrzymania ruchu zdecydował się odłożyć interwencję do momentu pojawienia się odpowiedniej okazji.

Turbina pracowała bezpiecznie pod ścisłym nadzorem przez osiem miesięcy przed wymianą.

Ta strategia pozwoliła operatorom zgrupować kilka turbin wymagających konserwacji z użyciem dźwigu, optymalizując koszty oraz efektywność pracy zespołu.

Wyniki

180 000 $ zaoszczędzone dzięki wczesnemu zapobieganiu awariom z I-care

Bez predykcyjnego utrzymania ruchu I-care uszkodzenie łożyska prawdopodobnie pozostałoby niewykryte, prowadząc do długich przestojów i kosztownych napraw. Tymczasem wczesne wykrycie możliwe dzięki czujnikom Wi-care™ i monitorowaniu I-see™, a także szybkie rekomendacje inżynierów I-care, zapewniły ciągłość pracy i zapobiegły zakłóceniom operacyjnym.

Ciągłe monitorowanie i wczesne alerty I-see™ umożliwiły wydłużenie pracy turbiny o osiem miesięcy, co dodało około 2000 MWh do jej produkcji i zabezpieczyło około 180 000 $ przychodów, jednocześnie zapobiegając wtórnym uszkodzeniom generatora lub otaczających go komponentów.

Poznaj nasze

Historie sukcesu

Nasze rozwiązania obejmują wszystkie maszyny, w tym wasze.

Czy jesteście gotowi zwiększyć swoją efektywność?