Per decenni, i tecnici avvicinavano il dorso della mano a un interruttore. Se sembrava caldo come un fornello, capivano che qualcosa non andava. Oggi, una telecamera a infrarossi (IR) trasforma questo controllo in una mappa di temperatura in pochissimo tempo.

Questo illustra l’evoluzione dai “trucchi” tradizionali alle pratiche di manutenzione avanzate, evidenziando l’importanza della Manutenzione Predittiva (PdM), che si basa su valutazioni accurate per individuare i problemi delle apparecchiature prima che si trasformino in guasti significativi.

La termografia a infrarossi nelle soluzioni di manutenzione predittiva è una potente tecnica di Condition Monitoring (monitoraggio delle condizioni) utilizzata per individuare anomalie termiche analizzando il calore emesso dalle superfici delle apparecchiature. In quanto elemento chiave dei servizi di manutenzione predittiva, consente di identificare i problemi spesso molto prima che si verifichi un guasto funzionale, riducendo così i fermi non pianificati. Fornendo dati termici in tempo reale, la termografia IR integra le altre tecnologie predittive, supportando decisioni manutentive più rapide, affidabili e basate sui dati.

L’analisi della termografia a infrarossi permette di comprendere come funziona questa tecnica, quali strumenti utilizza e come si integra all’interno di una piattaforma di manutenzione predittiva. Inoltre, l’articolo illustra i tipi specifici di anomalie rilevabili con questo metodo, le apparecchiature comunemente monitorate e sia i vantaggi sia i limiti dell’utilizzo della termografia IR. Vengono inoltre presentati esempi concreti e i benefici pratici derivanti dall’applicazione di questa potente tecnica in diversi settori industriali.

Indice dei contenuti

Che cos’è la termografia a infrarossi?

La termografia a infrarossi è una tecnica di Condition Monitoring potente, non distruttiva e senza contatto, che consente di rilevare anomalie termiche attraverso la misurazione e l’analisi i dati radiometrici a infrarossi emessi dalle superfici di macchinari, quadri elettrici, tubazioni, valvole e altri componenti durante il funzionamento.

In ambito industriale, è ampiamente utilizzato nella manutenzione predittiva, insieme ad altre tecniche di Condition Monitoring: analisi delle vibrazioni, analisi dell’olio, analisi a ultrasuoni, Motion Magnification e analisi dei circuiti dei motori.

Tutti gli oggetti al di sopra dello zero assoluto possiedono energia termica ed emettono radiazioni lungo l’intero spettro elettromagnetico. Le radiazioni nello spettro infrarosso possono essere catturate e visualizzate utilizzando la tecnologia a infrarossi. Tuttavia, anomalie come connessioni elettriche allentate, circuiti sovraccarichi, attrito nei cuscinetti, isolamento degradato, ostruzioni del flusso o perdite di idrocarburi generano schemi termici distinti sulla superficie dell’apparecchiatura.

Nell’ambito della manutenzione predittiva, i tecnici eseguono ispezioni a infrarossi utilizzando termocamere specializzate o telecamere per l’imaging dei gas per acquisire e interpretare le variazioni di temperatura, individuando difetti emergenti molto prima che causino perdite energetiche, incendi, rilasci ambientali o costosi fermi impianto.

Cosa mira a rilevare la termografia a infrarossi?

La termografia a infrarossi rileva un’ampia gamma di anomalie termiche che minacciano le prestazioni operative e l’affidabilità delle apparecchiature. Si tratta di indicatori precoci di guasto, che consentono interventi anticipati e una manutenzione delle apparecchiature più efficace. Il principale vantaggio risiede nell’identificazione di questi problemi attraverso schemi di calore anomali nelle misurazioni, prima che si verifichi un guasto.

Ogni modalità di guasto genera una firma termica distinta, spesso visibile sotto forma di punti caldi, asimmetrie o schemi a pennacchio nei termogrammi o nei video di optical gas imaging.

Dietro ogni punto caldo o pennacchio si cela un fenomeno di trasferimento di calore: la conduzione genera gradienti di temperatura nei solidi, la convezione modifica le temperature superficiali con il movimento di fluidi o aria, e tutto ciò si manifesta sotto forma di radiazione.

La termografia a infrarossi acquisisce questi schemi di radiazione per individuare con precisione i punti in cui un flusso di calore anomalo segnala lo sviluppo di un guasto.

In particolare, la termografia IR può rilevare:

- Punti caldi: zone concentrate ad alta temperatura tipicamente riscontrate su fusibili, interruttori automatici o morsetti elettrici.

- Anomalie elettriche: riscaldamento irregolare o aumento localizzato della temperatura che si verifica in corrispondenza di connessioni allentate, circuiti sovraccarichi o punti di squilibrio di fase.

- Guasti dell’isolamento: dispersioni di calore, ponti termici o distribuzioni di calore non uniformi su superfici o componenti isolati.

- Riscaldamento da attrito: aumento della temperatura superficiale su cuscinetti, riduttori, pulegge o freni, punti di guasto comuni nelle apparecchiature rotanti, generalmente dovuto a usura, disallineamento o lubrificazione inadeguata.

- Perdite di fluidi: aree localizzate più calde o più fredde in cui i fluidi in fuoriuscita modificano le temperature superficiali, comunemente rilevate intorno a tubazioni, valvole o serbatoi.

- Perdite di gas (OGI): forme dinamiche e semitrasparenti a pennacchio visibili nei video a infrarossi, che indicano la presenza di gas specifici come idrocarburi, refrigeranti o gas composti organici volatili (VOC) che assorbono la radiazione IR.

Quali apparecchiature vengono tipicamente monitorate con la termografia a infrarossi?

Dal punto di vista operativo, la termografia a infrarossi può essere applicata a un’ampia varietà di apparecchiature in contesti industriali, commerciali e infrastrutturali. La sua efficacia è particolarmente evidente nel monitoraggio di macchine o sistemi in cui la distribuzione del calore rappresenta un indicatore affidabile delle condizioni operative.

Anche variazioni minime nei profili termici possono rivelare problemi emergenti, consentendo ai team di manutenzione di intervenire prima che prestazioni, sicurezza o efficienza vengano compromesse.

Le tipiche strutture monitorate con la termografia IR includono:

- Quadri elettrici di manovra, pannelli, trasformatori, inverter e raddrizzatori

- Motori elettrici

- Riduttori

- Pompe

- Sistemi HVAC

- Sistemi di trasporto a nastro

- Sistemi di tubazioni

- Linee del gas (per l’optical gas imaging)

- Scambiatori di calore

- Condensatori ed evaporatori

- Forni industriali

- Moduli solari fotovoltaici (PV), ispezionati sia dal lato frontale (vetro) sia dal lato posteriore (backsheet/scatola di giunzione)

Oltre alle apparecchiature strutturali, la termografia a infrarossi viene applicata anche direttamente ai prodotti nelle linee di produzione per valutare la qualità produttiva e l’efficienza dei processi. Ad esempio, nei forni industriali le ispezioni non verificano solo le pareti, l’isolamento e le potenziali perdite energetiche del forno stesso, ma anche le condizioni dei prodotti al suo interno. L’individuazione di profili di riscaldamento non uniformi, come mattoni più caldi su un lato a causa di bruciatori orientati in modo non corretto, può rivelare rischi di eterogeneità nel materiale finale e aiutare a correggere le impostazioni di processo prima che la qualità venga compromessa.

Come funziona la termografia a infrarossi?

La termografia a infrarossi è un processo sistematico che comprende le seguenti cinque fasi dettagliate:

- Implementazione tramite dispositivi portatili, montati su droni, installazioni fisse o stazioni robotiche

- Raccolta dei dati dell’energia infrarossa emessa (e dei pennacchi di gas OGI)

- Confronto con la baseline di riferimento dei nuovi termogrammi rispetto a riferimenti noti in buone condizioni operative, in condizioni equivalenti. In molte ispezioni è sufficiente confrontare la nuova immagine termica con una acquisizione precedente o con una baseline di riferimento sotto carichi e condizioni ambientali simili. Anche senza una misurazione della temperatura estremamente precisa, l’osservazione delle variazioni relative nella distribuzione del calore superficiale è spesso sufficiente per identificare un problema emergente.

- Trasformazione dei dati delle letture radiometriche (temperature apparenti) in temperature corrette in base all’emissività e all’ambiente. Quando è richiesta un’analisi più approfondita, come il calcolo delle perdite energetiche o la quantificazione della gravità, le letture a infrarossi grezze devono essere corrette tenendo conto dell’emissività, della temperatura riflessa e dei fattori ambientali. Queste correzioni avvicinano le temperature apparenti ai valori reali, garantendo che qualsiasi calcolo diagnostico o di efficienza energetica sia il più accurato possibile.

- Mappatura delle firme di guasto mediante l’associazione delle anomalie termiche a una libreria di guasti per la classificazione e la prioritizzazione

Fase 1: modalità di implementazione

La termografia a infrarossi può essere implementata in tre modalità operative utilizzando una termocamera a infrarossi: portatile, montata su drone o installata in modo fisso. Da una prospettiva più ampia, le soluzioni portatili e quelle montate su drone sono entrambe considerate approcci mobili, mentre i sistemi installati in modo fisso consentono un monitoraggio continuo.

La scelta tra un’implementazione mobile e una fissa non è direttamente legata alla criticità dell’apparecchiatura, ma piuttosto alla necessità di un monitoraggio continuo. Le ispezioni mobili (portatili o tramite drone) offrono flessibilità e ampia copertura per campagne di controllo, mentre i sistemi fissi garantiscono un monitoraggio ininterrotto nei casi in cui sicurezza, rischio o criticità di processo lo richiedano.

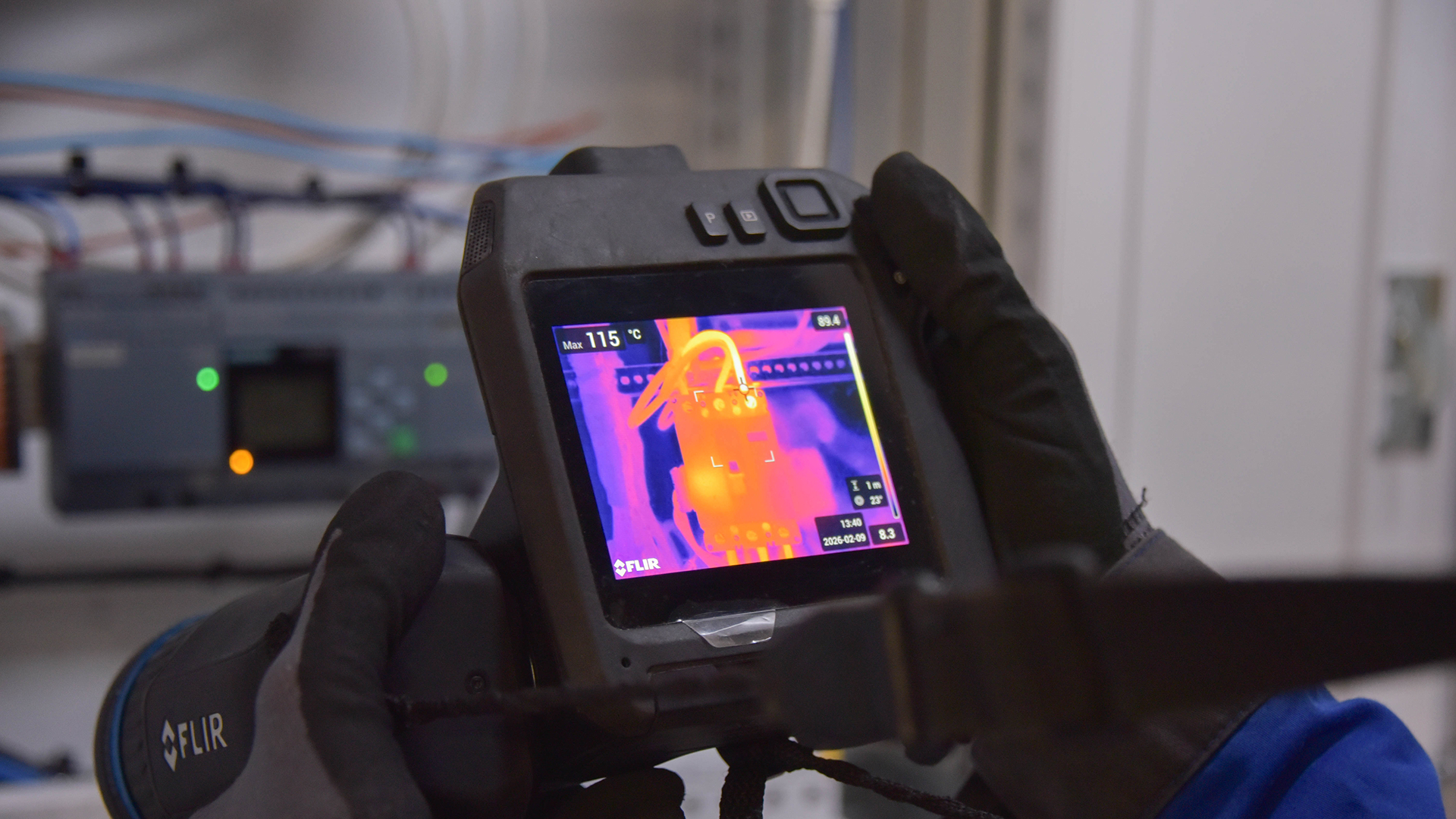

- Modalità portatile: è la modalità di implementazione più flessibile e ampiamente utilizzata, a supporto sia delle ispezioni basate su percorsi sia dei controlli diagnostici immediati. I tecnici utilizzano termocamere a infrarossi compatte e portatili per eseguire verifiche termiche punto per punto sulle apparecchiature durante i giri di ispezione predefiniti. Gli operatori possono interpretare le anomalie in tempo reale tramite il display integrato e acquisire immagini o video termici a fini di documentazione. Le termocamere IR portatili possono inoltre essere utilizzate da remoto (USB, Wi-Fi o Bluetooth) in ambienti ad alto rischio in cui l’accesso diretto non è sicuro. Grazie alla loro mobilità e facilità d’uso, le termocamere IR portatili rappresentano uno strumento chiave nei flussi di lavoro della manutenzione predittiva.

- Modalità montata su drone: offre una soluzione di ispezione aerea per infrastrutture remote, elevate o di difficile accesso. In questa modalità, le termocamere a infrarossi vengono installate su veicoli aerei senza pilota (UAV), consentendo ai tecnici di eseguire scansioni termiche su vaste aree di apparecchiature come oleodotti, parchi solari, sottostazioni elettriche o coperture, senza l’uso di impalcature né l’accesso diretto degli operatori. Le ispezioni con drone vengono generalmente effettuate su richiesta, garantendo una copertura rapida e completa e migliorando in modo significativo l’efficienza delle ispezioni e la sicurezza del personale di manutenzione. Come estensione delle ispezioni mobili, risultano particolarmente preziose quando è necessario monitorare in modo sistematico apparecchiature di grandi dimensioni o difficilmente accessibili.

- Modalità installata in modo fisso: è l’unica modalità di implementazione che offre una visione termica realmente continua e sempre attiva, senza dipendere da programmi di ispezione. Le termocamere a infrarossi vengono installate in modo permanente in posizioni strategiche per garantire un monitoraggio termico in tempo reale di apparecchiature, processi o ambienti specifici.

Queste termocamere IR consentono la generazione automatica di allarmi termici, il rilevamento di perdite di gas (con sistemi compatibili OGI) e l’analisi delle tendenze a lungo termine. Vengono tipicamente utilizzate nei casi in cui i componenti richiedono una sorveglianza 24/7, ad esempio il monitoraggio di un bagno fuso in una linea di produzione, oppure dove esiste un elevato rischio di incendio o esplosione, come negli impianti di stoccaggio dei rifiuti.

Al contrario, in ambienti come le sottostazioni elettriche o le sale di controllo, le termocamere portatili sono generalmente preferite durante campagne di ispezione periodiche, poiché ogni apparecchiatura deve essere analizzata singolarmente. In pratica, un’ispezione mobile viene spesso eseguita inizialmente per determinare l’hardware più idoneo, i range di misura e la risoluzione più appropriata prima di installare un sistema fisso.

Fase 2: raccolta dei dati

La termografia a infrarossi acquisisce la radiazione infrarossa emessa dalle superfici (energia termica) e la converte in una mappa di calore, o cartografia termica.

Questo processo si basa su sensori chiamati microbolometri (raffreddati o non raffreddati), che trasformano la radiazione infrarossa in ingresso in impulsi elettrici visualizzati come temperature superficiali apparenti. In questa fase, i valori mostrati corrispondono esclusivamente a temperature apparenti, che solitamente differiscono dalla temperatura reale dell’oggetto.

La termocamera viene posizionata di fronte all’apparecchiatura o all’area di interesse, garantendo una linea di vista libera, una distanza adeguata e una messa a fuoco corretta.

Le perdite di gas possono essere visualizzate anche mediante l’Optical Gas Imaging (OGI). Questa forma specializzata di termografia IR utilizza telecamere dotate di filtri spettrali a banda stretta, calibrati per il rilevamento dei gas.

Fase 3: trasformazione dei dati

Una configurazione corretta è fondamentale per garantire risultati affidabili nelle ispezioni termografiche, soprattutto quando si tratta di individuare variazioni di temperatura sottili.

I dati infrarossi grezzi vengono convertiti in una misurazione della temperatura basata sull’intensità della radiazione infrarossa emessa e corretti in funzione dell’emissività e dei fattori ambientali.

In genere, una volta inseriti i parametri corretti relativi alle apparecchiature ispezionate, questa conversione avviene direttamente all’interno della termocamera per una diagnostica immediata e un’analisi sul campo, consentendo agli operatori di visualizzare in tempo reale le letture di temperatura e i termogrammi.

Nelle applicazioni più avanzate, i dati radiometrici grezzi possono essere esportati e successivamente elaborati utilizzando software specializzati, consentendo una regolazione più precisa dell’emissività, della temperatura riflessa e delle correzioni ambientali per una maggiore efficacia diagnostica. Questo approccio è inoltre utile quando è richiesta una maggiore accuratezza o un’analisi successiva all’ispezione.

I termogrammi registrati vengono quindi analizzati per rilevare la presenza di gradienti termici e determinare l’origine del calore, aiutando a stabilire la causa principale dell’anomalia. In base al tipo di apparecchiatura analizzata, alle sue condizioni operative, al carico a cui è sottoposta e alle variazioni di temperatura osservate, il termografo determina la gravità dell’anomalia.

Nei flussi di lavoro OGI, il filtraggio spettrale isola le bande di assorbimento del gas target, generando sovrapposizioni o fotogrammi video termici che mettono in evidenza le perdite di gas e il loro movimento.

Fase 4: confronto con la baseline

Le anomalie termiche possono spesso essere identificate direttamente dall’operatore durante l’ispezione, attraverso segnali visivi come punti caldi inattesi, asimmetrie o pennacchi di gas.

Nel primo approccio, ogni nuovo termogramma o acquisizione di perdita di gas viene confrontato con una baseline di riferimento memorizzata che rappresenta il comportamento termico normale dell’apparecchiatura. Questo metodo, noto come termografia qualitativa, si basa su un semplice confronto immagine-immagine e consente ai tecnici con competenze limitate di individuare possibili anomalie senza misurare le temperature.

Le baseline di riferimento possono derivare da specifiche del costruttore, norme di settore o aspettative di progetto, ma la pratica più affidabile consiste nello stabilire condizione di riferimento in situ in condizioni note come corrette, ad esempio immediatamente dopo la messa in servizio o un intervento di manutenzione. Questi riferimenti costituiscono un database che consente di confrontare in modo coerente le ispezioni future con uno stato di riferimento affidabile.

Quando è necessaria un’analisi più approfondita, i termografi applicano la termografia quantitativa, lavorando con valori di temperatura corretti e dati dettagliati delle apparecchiature, come caratteristiche di progetto, carichi ammissibili, norme e limiti del costruttore. Questo consente di determinare le cause radice, quantificare i rischi per l’affidabilità e raccomandare azioni proattive.

Un confronto efficace richiede la corrispondenza dello stesso stato operativo, delle condizioni di carico, della temperatura ambiente e della geometria di osservazione, inclusi angolo, distanza e orientamento.

Le deviazioni rispetto alla baseline di riferimento, spesso visibili come differenze di temperatura, possono indicare potenziali problemi.

Fase 5: Mappatura delle firme di guasto

Una volta che i dati a infrarossi sono elaborati e visualizzati, le anomalie termiche o l’imaging ottico dei gas vengono interpretati in base alle modalità di guasto note.

Nella termografia a infrarossi, le firme di guasto più comuni includono:

- Punto caldo localizzato su una connessione elettrica, che può avere come possibili cause un collegamento errato, una crimpatura inadeguata o deteriorata termicamente/meccanicamente, oppure un contatto interno difettoso.

- Riscaldamento eccessivo su un cuscinetto o sull’estremità dell’albero, che può avere come possibili cause l’attrito dovuto a disallineamento o a lubrificazione inadeguata.

- Distribuzione asimmetrica del calore tra le fasi del motore, che può avere come possibili cause un carico di fase sbilanciato. Tuttavia, sono necessarie misurazioni della corrente per confermarlo e, se le correnti risultano bilanciate, devono essere presi in considerazione altri problemi, come difetti interni o corrosione.

- Ponti termici attraverso gli strati isolanti, che possono avere come possibili cause il degrado o il danneggiamento dell’isolamento, oppure semplicemente la normale conduzione attraverso elementi di fissaggio come staffe su tubazioni calde.

- Punto freddo in una tubazione riscaldata o in una linea di processo, che può avere come possibili cause un’ostruzione del flusso o uno scarso trasferimento di calore.

- Pennacchio di gas visibile in un video OGI, che può avere come possibili cause la perdita di gas idrocarburi, refrigeranti o COV.

- Zona calda su una tubazione di vapore isolata, che può avere come possibile causa un effetto di condensazione che, nel tempo, può portare alla corrosione della tubazione.

I termografi qualificati interpretano questi schemi utilizzando una combinazione di librerie di riferimento, contesto operativo e conoscenza delle apparecchiature per classificare accuratamente l’anomalia e determinarne la causa principale.

Quali strumenti vengono utilizzati nella termografia a infrarossi?

La termografia a infrarossi si basa su due categorie di strumenti: l’hardware che acquisisce dati termici o di imaging dei gas e il software che li elabora, li corregge e li interpreta.

Strumenti hardware

- Telecamere a infrarossi portatili: termocamere portatili utilizzate per ispezioni basate su percorsi per acquisire immagini radiometriche e letture di temperatura in tempo reale. Offrono diagnosi flessibili in mobilità, sono disponibili in diverse risoluzioni in base al livello di dettaglio richiesto dall’ispezione e spesso includono funzionalità di connettività per un funzionamento remoto sicuro e un rapido caricamento dei dati sulle piattaforme PdM.

- Telecamere a infrarossi fisse o montate: sistemi installati in modo permanente che forniscono un monitoraggio termico continuo, 24/7, di apparecchiature critiche o aree ad alto rischio. Alimentate e collegate tramite cablaggio fisso, si integrano con PLC/SCADA e piattaforme PdM per fornire avvisi in tempo reale, analisi automatizzata delle tendenze e reportistica centralizzata.

- Stazioni di ispezione IR automatizzate: sistemi robotizzati o fissi che combinano l’imaging termico con movimenti automatizzati per eseguire ispezioni ripetibili e ad alta frequenza. Migliorano la coerenza delle ispezioni, la produttività e il rilevamento precoce delle anomalie e si integrano con PLC/SCADA e piattaforme PdM per attivare automaticamente le ispezioni, registrare dati radiometrici e generare avvisi in tempo reale e report sulle tendenze.

- Telecamere IR montate su droni: sistemi di imaging termico basati su UAV utilizzati per ispezionare macchine di grandi dimensioni, strutture elevate o asset difficili da raggiungere. Consentono rotte di volo sistematiche e automatizzate, acquisiscono video termici durante il volo e caricano immagini radiometriche e registri di volo sulle piattaforme PdM per analisi, trend e avvisi quasi in tempo reale.

Strumenti software

- Software di analisi termica: strumenti utilizzati per elaborare e interpretare i dati radiometrici dopo l’ispezione. Consentono regolazioni dell’emissività, correzioni ambientali e confronti storici e generano report standardizzati e trend di temperatura a supporto di diagnosi accurate e decisioni di manutenzione.

Come si integra la termografia a infrarossi con una piattaforma di manutenzione predittiva?

I dati di termografia a infrarossi, sia trasmessi in tempo reale da telecamere fisse sia caricati in batch da dispositivi portatili e droni, confluiscono nella piattaforma PdM (ad es. il software I-see).

Una volta caricati sulla piattaforma PdM, le immagini radiometriche normalizzate vengono associate ai metadati dell’asset e la piattaforma quindi:

- Traccia i trend di temperatura rispetto alle baseline di riferimento storiche per individuare un degrado graduale.

- Esegue regole di rilevamento delle anomalie o modelli di machine learning per segnalare deviazioni improvvise.

- Attiva avvisi quando vengono superate soglie di temperatura specifiche.

- Genera ordini di lavoro nei sistemi CMMS (Computerized Maintenance Management System) o EAM (Enterprise Asset Management) per interventi di follow-up prioritizzati.

Quali sono i vantaggi della termografia a infrarossi?

Rivelando in modo immediato e sicuro anomalie termiche e di gas altrimenti non rilevabili, la termografia a infrarossi si distingue per cinque vantaggi chiave.

Il primo e più importante vantaggio è la possibilità di valutare lo stato delle apparecchiature in condizioni operative reali, consentendo decisioni di manutenzione senza interrompere la produzione. Le ispezioni possono essere eseguite senza interrompere la produzione, senza contatto diretto con le apparecchiature e riducendo al minimo i rischi per il personale che le svolge.

Un altro vantaggio è la capacità di visualizzare gradienti di temperatura e anomalie termiche che non possono essere osservati a occhio nudo né rilevati da molte altre tecnologie diagnostiche. Questo livello di dettaglio termico consente ai team di manutenzione di individuare guasti in fase iniziale prima che si trasformino in guasti costosi.

Un ulteriore punto di forza della termografia a infrarossi è la sua capacità di analizzare grandi gruppi di asset o ampie aree fisiche in un breve periodo di tempo. Questo la rende particolarmente preziosa negli impianti manifatturieri, nei siti di produzione o in altri contesti industriali con layout di apparecchiature estesi, dove i metodi di ispezione tradizionali sarebbero lenti e ad alto consumo di risorse.

La tecnologia consente inoltre di rilevare otticamente le perdite di gas, inclusi idrocarburi e gas refrigeranti, senza la necessità di sensori chimici o rilevatori a contatto. Dal punto di vista applicativo, senza contatto non solo migliora la sicurezza riducendo l’esposizione degli operatori, ma semplifica anche il rilevamento delle perdite in ambienti complessi o pericolosi.

Infine, la termografia a infrarossi supporta ispezioni sicure e da remoto di sistemi in alta tensione sotto carico. I team di manutenzione possono valutare lo stato delle infrastrutture elettriche senza contatto diretto, eliminando la necessità di fermare gli impianti e riducendo i rischi per il personale, garantendo al contempo che le apparecchiature critiche rimangano operative.

Pronto a trasformare anomalie invisibili in insight operativi concreti?

I punti caldi, l’isolamento degradato, i cuscinetti surriscaldati o i sistemi con perdite spesso passano inosservati fino a quando non causano guasti costosi.

Con le ispezioni di termografia a infrarossi di I-care, queste anomalie vengono individuate tempestivamente, mantenendo il tuo impianto sicuro, affidabile ed efficiente dal punto di vista dei costi.

Quali sono i limiti della termografia a infrarossi?

Pur essendo una tecnologia potente, la termografia a infrarossi presenta limiti pratici che determinano se possa essere applicata in modo quantitativo (con valori di temperatura affidabili) o solo in modo qualitativo (basato su pattern di temperatura apparente):

- Limita l’analisi delle apparecchiature meccaniche alle superfici esterne, poiché la termografia a infrarossi rivela solo il calore che si manifesta all’esterno. Può individuare le zone da prioritizzare per ulteriori approfondimenti, ma richiede tecniche complementari, come l’analisi delle vibrazioni per i guasti meccanici o l’analisi della corrente del motore per quelli elettrici, per identificare difetti interni.

- Fornisce un preavviso limitato per problemi meccanici a sviluppo lento che non generano calore percepibile nelle fasi iniziali.

- Richiede la preparazione della superficie o regolazioni precise dell’emissività solo per misurazioni quantitative su materiali riflettenti o isolati. Per le ispezioni qualitative, in cui l’attenzione è rivolta alla distribuzione del calore piuttosto che ai valori esatti, non è necessaria alcuna preparazione né impostazione dell’emissività.

- Presenta difficoltà nelle applicazioni meccaniche a causa della variabilità dell’emissività (ad es. corrosione, sporco, ossidazione), delle interferenze ambientali (vento, umidità, riflessi) e di geometrie complesse, rendendo spesso necessarie tecniche complementari come i controlli a ultrasuoni, soprattutto nella valutazione del rischio operativo nei sistemi critici.

Esempio di utilizzo nel mondo reale

In un parco fotovoltaico (PV), sono state utilizzate termocamere portatili per ispezionare il lato posteriore dei moduli PV, concentrandosi sulle scatole di giunzione e sui fogli posteriori. I termogrammi hanno rivelato un punto caldo localizzato in una scatola di giunzione, significativamente più caldo rispetto ai moduli circostanti.

Le immagini sono state caricate sulla piattaforma PdM, dove un’analisi automatizzata ha confrontato il profilo termico con le condizioni di riferimento e ha attivato un avviso. L’anomalia è stata ricondotta a una connessione difettosa all’interno della scatola di giunzione che, se non corretta, avrebbe potuto causare un degrado accelerato del modulo e una riduzione della resa energetica complessiva.

I team di manutenzione hanno potuto pianificare la sostituzione mirata del modulo difettoso durante una finestra di intervento programmata. Il rilevamento precoce ha permesso di prendere decisioni mirate e tempestive, preservando l’efficienza del sistema e riducendo il rischio di guasti estesi e costosi.

Competenze e formazione necessarie

La termografia a infrarossi richiede un insieme di competenze che va dall’acquisizione di base delle immagini alla diagnostica termica avanzata, a seconda del ruolo del professionista e del livello di coinvolgimento.

Competenze richieste

La termografia a infrarossi richiede un livello di competenza da base a intermedio, a seconda dell’ambito e della complessità delle ispezioni eseguite. Per effettuare ispezioni standard, i tecnici devono avere una comprensione fondamentale della tecnologia a infrarossi, inclusa la teoria di base, in particolare concetti chiave come emissività, temperatura riflessa e trasferimento di calore.

Devono inoltre essere in grado di regolare le impostazioni della termocamera, come messa a fuoco, emissività, palette cromatica e intervallo di temperatura, e di acquisire termogrammi da angolazioni e distanze appropriate. Sebbene la formazione introduttiva copra le tecniche di base della termografia, ispezioni affidabili richiedono anche una conoscenza approfondita del design, dei materiali e delle condizioni operative di ciascun asset. Solo con questa comprensione del sistema i tecnici possono distinguere i pattern termici normali dalle vere anomalie.

Oltre alle ispezioni standard, la diagnostica avanzata richiede una capacità di interpretazione più approfondita e una maggiore consapevolezza del contesto. L’interpretazione dei dati termografici a questo livello richiede un grado di competenza superiore, inclusa la capacità di contestualizzare i risultati, distinguere i guasti reali dai falsi positivi (come riflessi o influenze ambientali) e riconoscere i pattern termici associati a specifiche modalità di guasto. I professionisti esperti valutano anche indicatori più complessi, come i ponti termici, una distribuzione del carico non uniforme o la dinamica dei pennacchi di gas nei flussi di lavoro di Optical Gas Imaging (OGI). Questo livello di analisi richiede generalmente una formazione formale e certificazioni, come le qualifiche di termografo ISO 18436-7 Categoria I, II o III, oltre a una solida padronanza delle apparecchiature oggetto dell’ispezione.

Formazione

Il tuo team fatica a sfruttare appieno gli insight della termografia a infrarossi o a soddisfare i requisiti di certificazione ISO 18436-7?

I corsi di formazione in termografia di Technical Associate of Europe, dai workshop introduttivi pratici ai corsi avanzati di più giorni, sono progettati per colmare questo divario di competenze e portare il tuo personale alla certificazione.