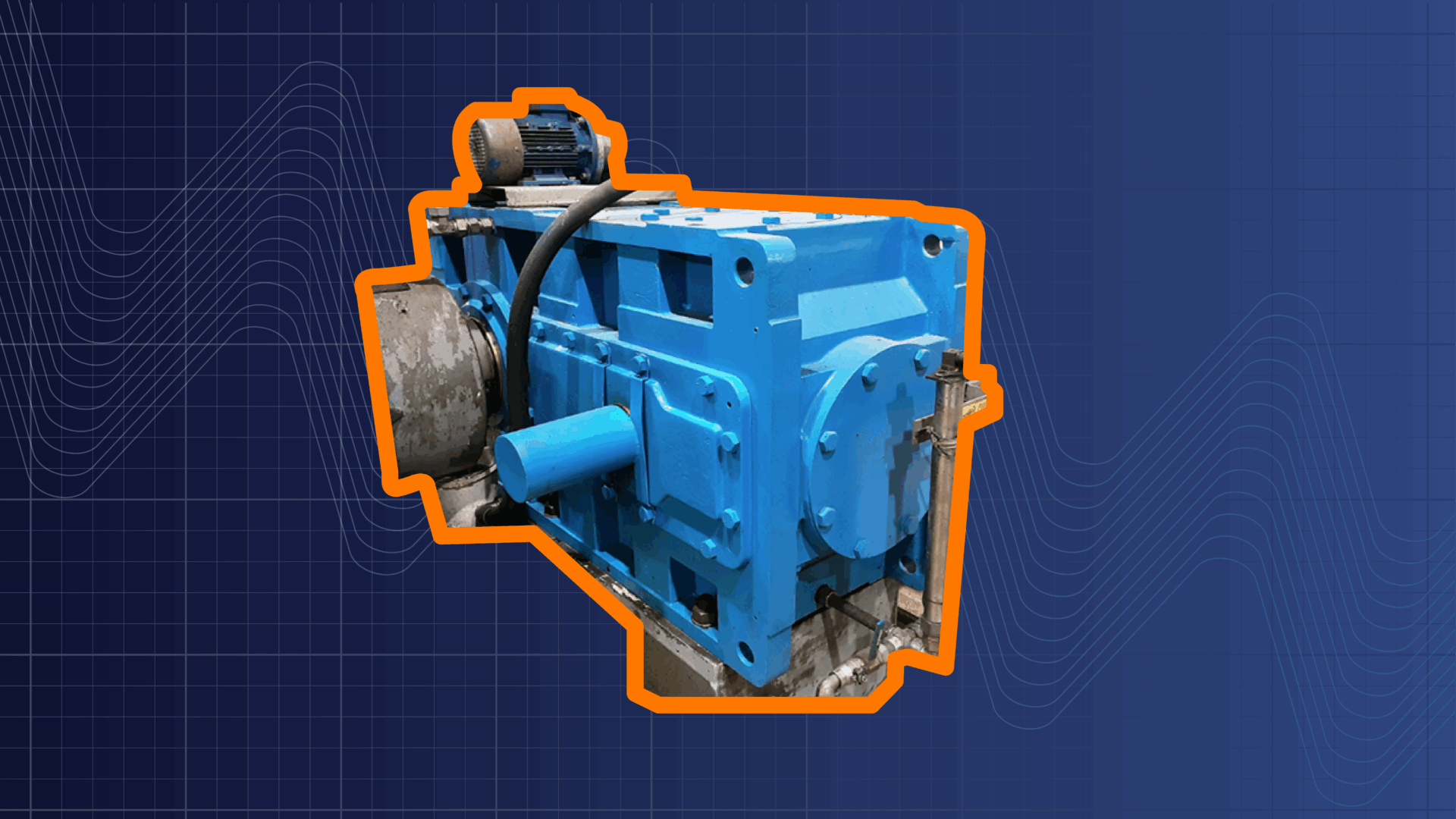

Panoramica del macchinario

La pressa estrusore estrae olio da semi, noci o altri materiali vegetali. Funziona applicando un’elevata pressione tramite una vite o un albero a coclea che ruota all’interno di un cilindro a tolleranza stretta.

La pressa schiaccia e comprime la materia prima, forzando l’olio a fuoriuscire attraverso piccole aperture, mentre il residuo secco, chiamato panello o farina, viene espulso separatamente.

La sua trasmissione di potenza è composta da:

Motore: Motore da 545 kW, 4 poli, con inverter (VFD)

Riduttore: Rapporto di riduzione i = 18:1

Pressa estrusore: ± 100 giri/min (RPM)

Configurazione dei dispositivi e del software di monitoraggio

Gli ingegneri di affidabilità I-care hanno installato sensori di vibrazione Wi-care™ sui diversi macchinari per monitorare vibrazioni, impatti e temperatura dell’intero impianto.

Sono stati posizionati due sensori di vibrazione sul motore e altri quattro sul riduttore per rilevare eventuali anomalie. Data la sua complessità, la pressa estrusore è stata monitorata con due sensori.

Una volta configurati, i sensori Wi-care trasmettono i dati sullo stato delle macchine a I-see™, la nostra piattaforma di analisi basata sull’intelligenza artificiale. Il suo ruolo è classificare con precisione i dati raccolti e identificare se indicano un funzionamento normale, un possibile problema o un allarme critico. Gli insight generati dall’IA vengono poi raccolti in report che offrono una visione chiara sull’evoluzione dello stato di salute del motore, del riduttore e della pressa.

Infine, gli analisti I-care esaminano questi report per individuare eventuali anomalie e fornire raccomandazioni, come descritto nei passaggi seguenti.

Analisi dettagliata

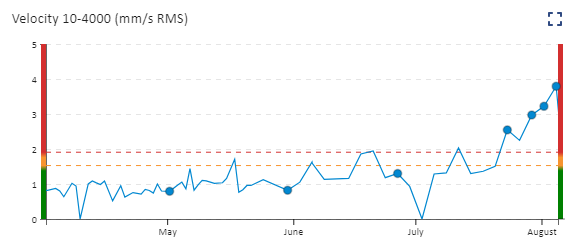

Fase 1 | Rilevamento dell’anomalia

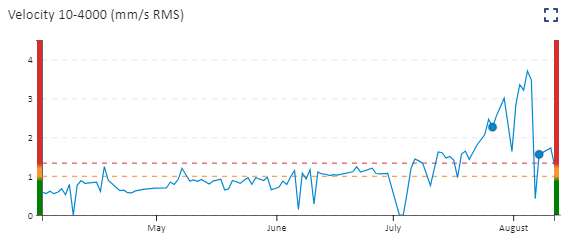

La dashboard di I-see ha evidenziato un’anomalia sul riduttore della pressa estrusore, mostrando diverse letture consecutive con valori “elevati”.

Questo allarme ha attivato un’analisi immediata e approfondita.

Fase 2 | Analisi

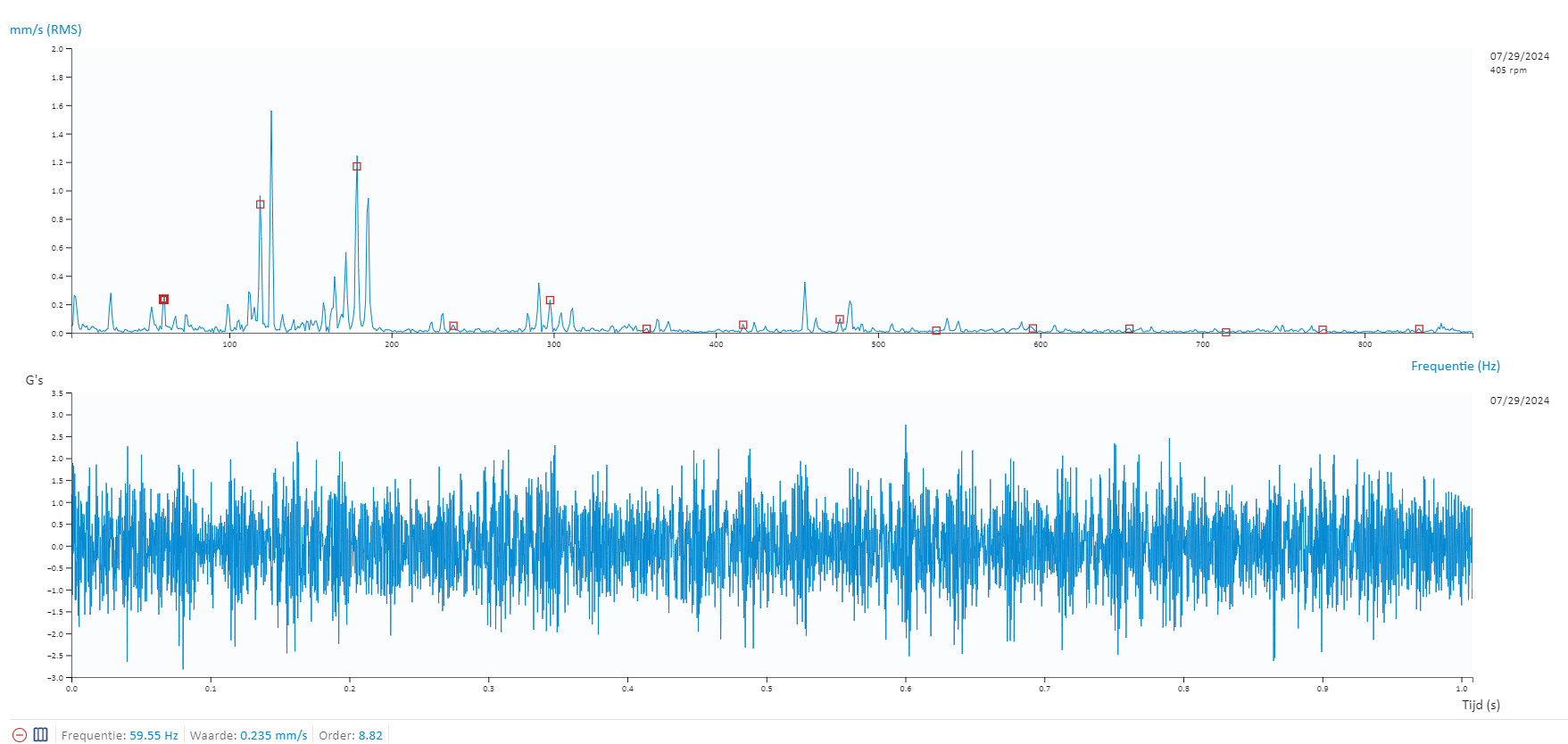

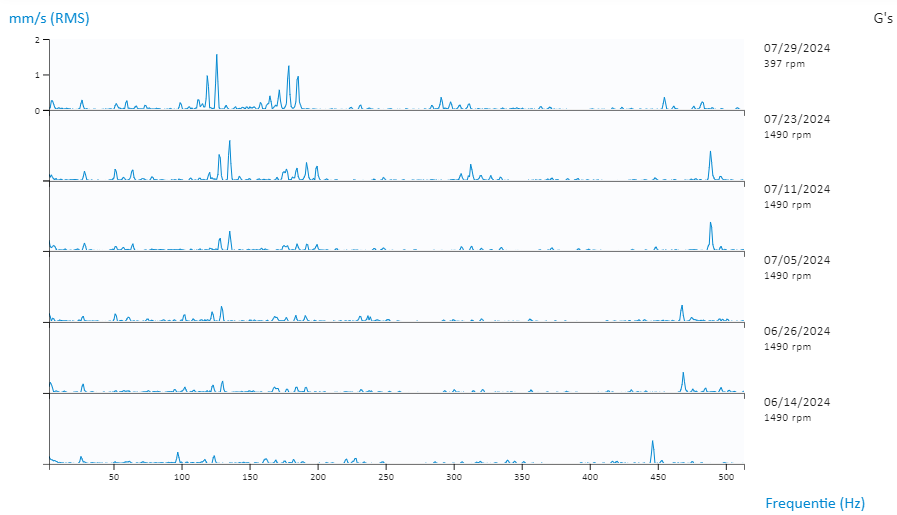

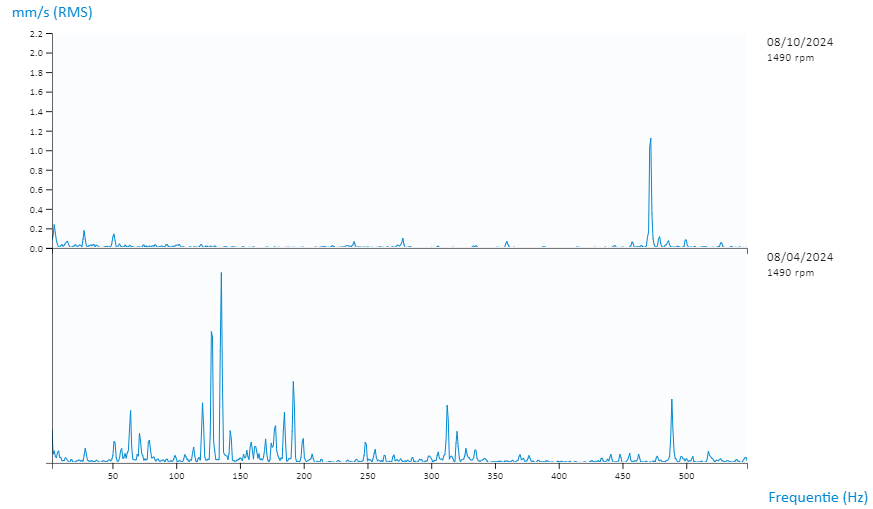

Il grafico seguente ha evidenziato un aumento significativo delle vibrazioni nel corso di un mese, in particolare nella fascia di frequenze basse (0-500 Hz).

L’analisi ha rilevato una famiglia armonica a 8,82X, con sideband a 1X corrispondenti alla velocità intermedia del riduttore (405 RPM).

L’analista ha riconosciuto questa firma come un pattern tipico di un difetto sull’anello interno, confermato dalla sua corrispondenza con la frequenza teorica di passaggio dei corpi volventi sull’anello interno (Ball Pass Frequency of Inner Race) per il cuscinetto SKF 22328.

Fase 3 | Raccomandazione

Nei giorni successivi all’allarme, sulla base dell’evoluzione della firma vibratoria, l’esperto I-care ha raccomandato la sostituzione dei cuscinetti dell’albero intermedio.

Fino all’intervento del team di manutenzione, l’esperto ha monitorato attentamente il macchinario per gestire il rischio.

Fase 4 | Monitoraggio

Durante il periodo di monitoraggio precedente all’intervento, l’ampiezza delle vibrazioni ha continuato ad aumentare, confermando l’urgenza dell’azione.

Fase 5 | Sostituzione

L’operatore di manutenzione ha sostituito i cuscinetti pochi giorni dopo il rilevamento iniziale, evitando ulteriori danni e un costoso fermo della produzione.

Fase 6 | Efficacia

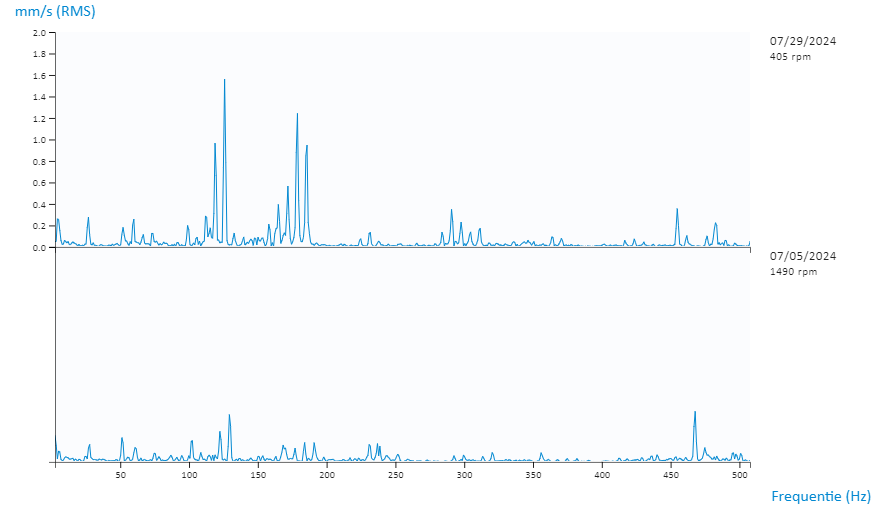

Dopo la sostituzione dei cuscinetti, la vibrazione tipica del difetto sull’anello interno è scomparsa, come evidenziato dal confronto tra i dati di vibrazione registrati nei giorni precedenti e successivi all’intervento. Questo ha confermato l’efficacia dell’azione intrapresa.

Fase 7 | Monitoraggio

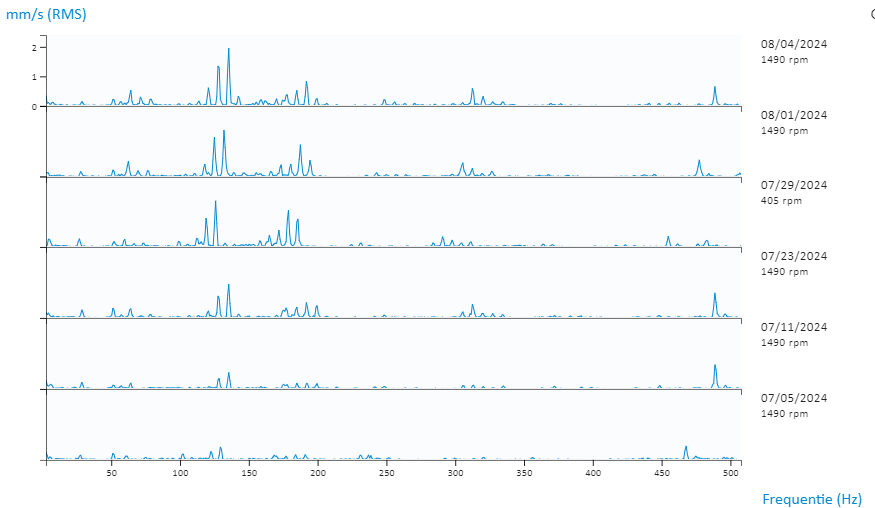

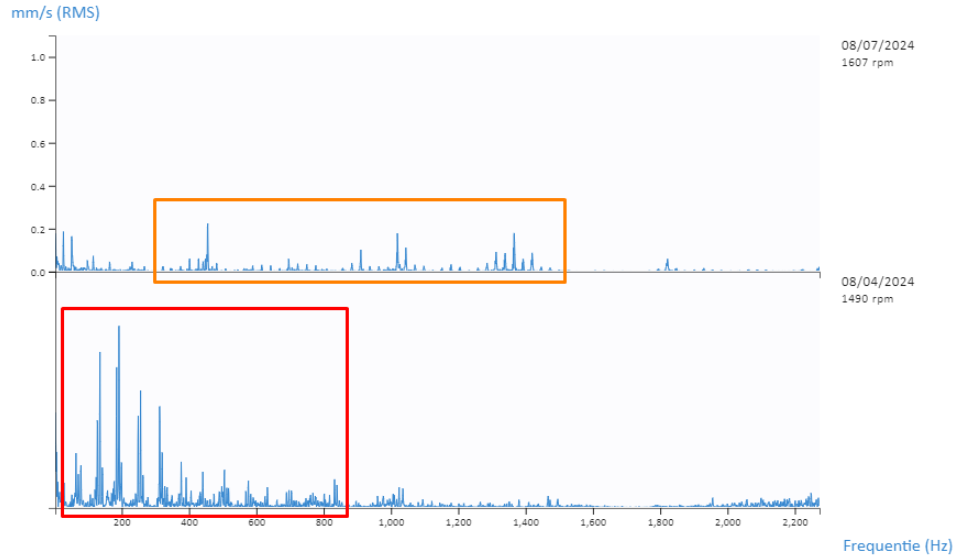

Il monitoraggio durante il mese successivo ha evidenziato un aumento delle vibrazioni alla frequenza di ingranamento tra il primo e il secondo albero.

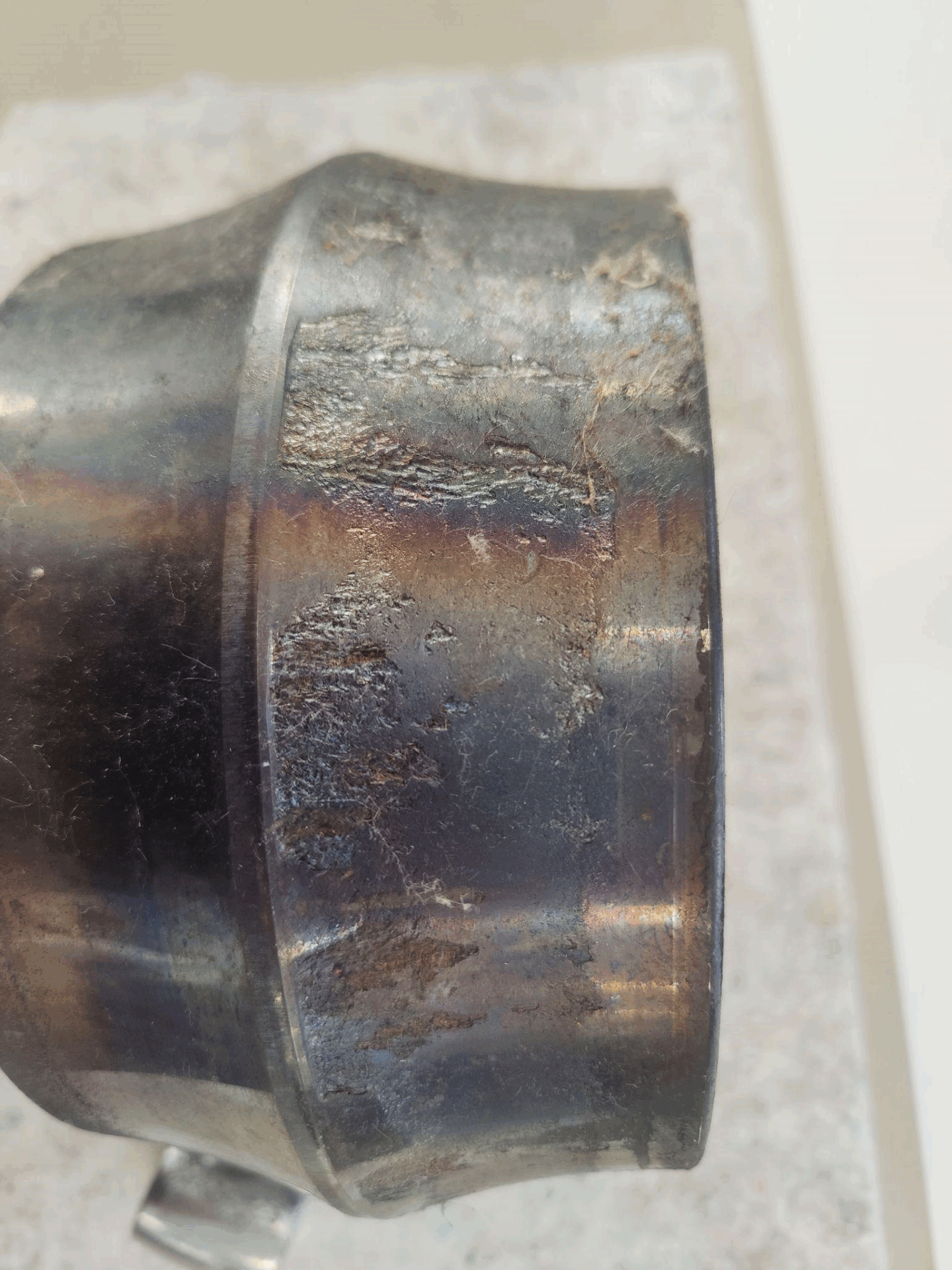

A causa di queste nuove vibrazioni, un’ispezione visiva condotta qualche settimana dopo ha rilevato un danneggiamento degli ingranaggi.

La causa principale è stata ricondotta alla sostituzione, avvenuta mesi prima, dell’intero albero intermedio con un componente proveniente da un altro riduttore di scorta. Poiché ogni albero ha caratteristiche meccaniche uniche, questa sostituzione ha modificato il comportamento vibratorio del sistema.

Tuttavia, un’analisi dettagliata ha confermato la stabilità del sistema, consentendone il funzionamento in sicurezza per diversi mesi, fino alla sostituzione completa del riduttore.

Risultati

55.000 $ risparmiati grazie alla prevenzione anticipata dei guasti di I-care

Quando una pressa è fuori servizio, la capacità produttiva si riduce al 75%, corrispondente a una perdita di 1.850 $ all’ora. Sapendo che la sostituzione di un riduttore richiede 1,5 giorni e che la macchina funziona circa 20 ore al giorno, si può stimare una perdita di produzione, in caso di guasto imprevisto al riduttore, compresa tra 48.000 $ e 63.000 $, senza contare la possibile perdita del riduttore stesso se il team di manutenzione non riuscisse a ripararlo.

I difetti identificati in questo caso sarebbero potuti passare inosservati senza la soluzione di manutenzione predittiva I-care. Il guasto avrebbe comportato un lungo fermo e costose riparazioni. Al contrario, il rilevamento anticipato – reso possibile dai sensori Wi-care, dal monitoraggio tramite I-see, dalle raccomandazioni puntuali e dalla comunicazione proattiva degli esperti I-care – ha garantito la continuità operativa ed evitato ogni interruzione della produzione.

Learn About Our

Success Stories

Le nostre soluzioni coprono tutti i macchinari, incluso il tuo.

Sei pronto a migliorare la tua efficienza?