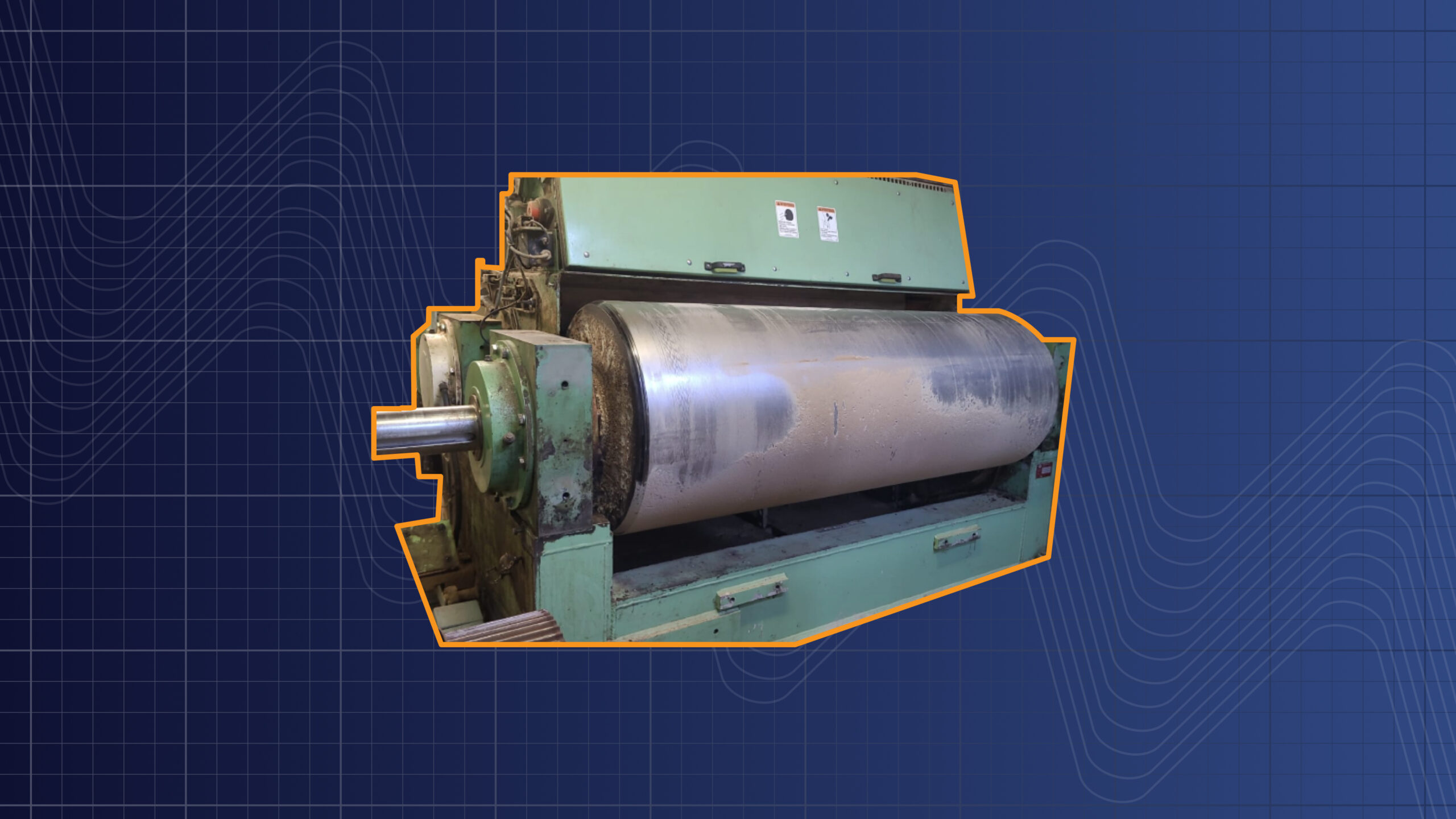

Panoramica dei macchinari

L’asset monitorato è un laminatoio a bassa velocità dotato di grandi cuscinetti a rulli che operano a soli 268 RPM (4,47 Hz).

A causa della sua configurazione e della sua posizione, la macchina non può essere valutata tramite misurazioni vibrazionali offline, rendendo il monitoraggio wireless continuo essenziale per rilevare i guasti in fase precoce.

Bassa velocità: 268 RPM (4,47 Hz)

Vincolo: accessibilità limitata e restrizioni di sicurezza

Configurazione dei dispositivi di monitoraggio e del software

I sensori di vibrazione wireless Wi-care™ G23 sono stati installati sulla carcassa del laminatoio, posizionati il più vicino possibile ai cuscinetti nonostante l’accessibilità limitata. Poiché i cuscinetti a bassa velocità generano segnali vibrazionali più deboli, il posizionamento dei sensori era fondamentale.

Tutte le misurazioni sono state trasmesse automaticamente a I-see™, la piattaforma di analisi basata sull’IA di I-care, dove i dati sono stati elaborati e analizzati per monitorare lo stato della macchina e rilevare i primi segnali di deterioramento.

Le informazioni generate da I-see™ vengono sintetizzate in report diagnostici chiari che offrono una panoramica completa dello stato di salute dell’asset. Gli analisti I-care esaminano poi questi report per individuare guasti, diagnosticare potenziali problemi e fornire raccomandazioni concrete, come descritto nei passaggi seguenti.

Analisi dettagliata

Fase 1 | Rilevamento del problema

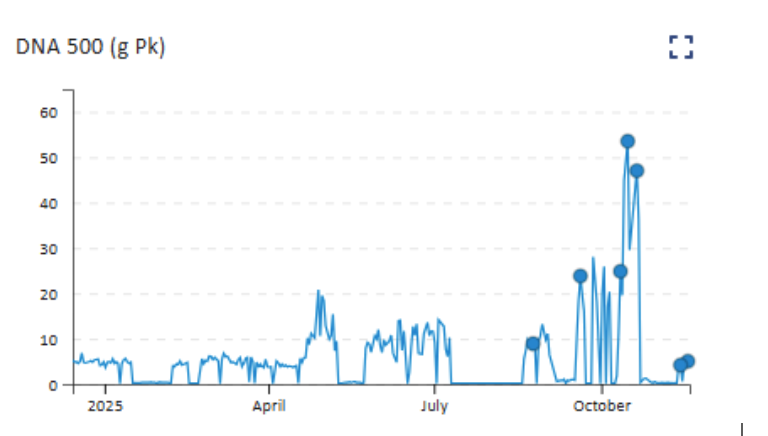

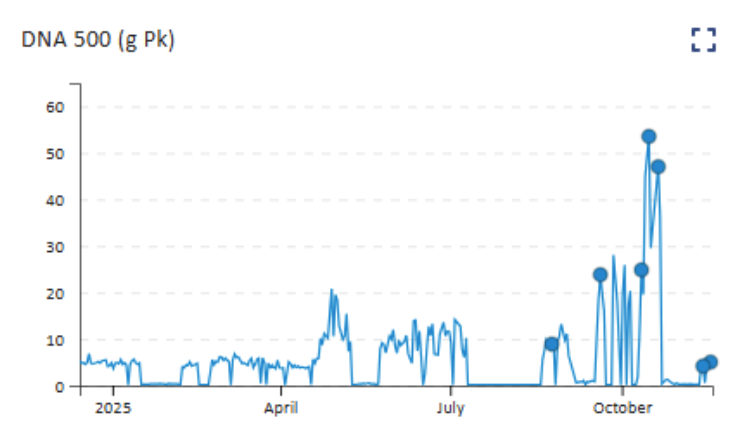

I-see™ ha rilevato un comportamento anomalo sul cuscinetto a rulli, evidenziato da diversi valori elevati consecutivi nelle letture ad alta frequenza dell’I-DNA. Questa tecnica è progettata per rivelare deboli segnali d’impatto che si verificano nei cuscinetti a bassa velocità — segnali che le misurazioni vibrazionali convenzionali spesso non riescono a catturare.

L’allarme, segnalato automaticamente da I-see™, ha attivato un’indagine immediata e approfondita da parte di un esperto di vibrazioni di I-care, garantendo una valutazione rapida del problema.

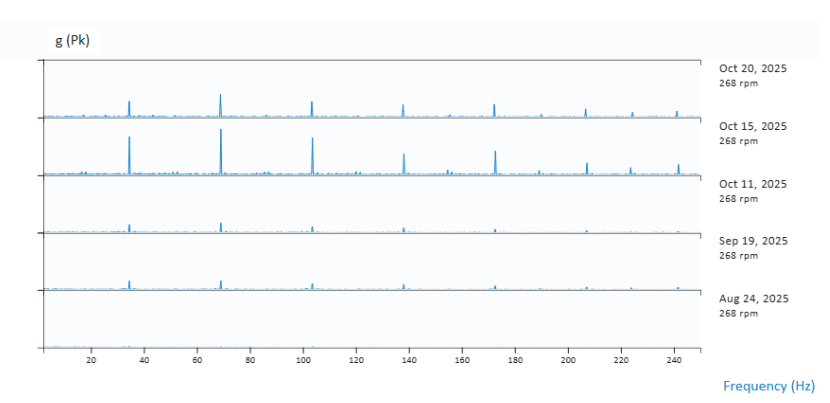

Fase 2 | Analisi

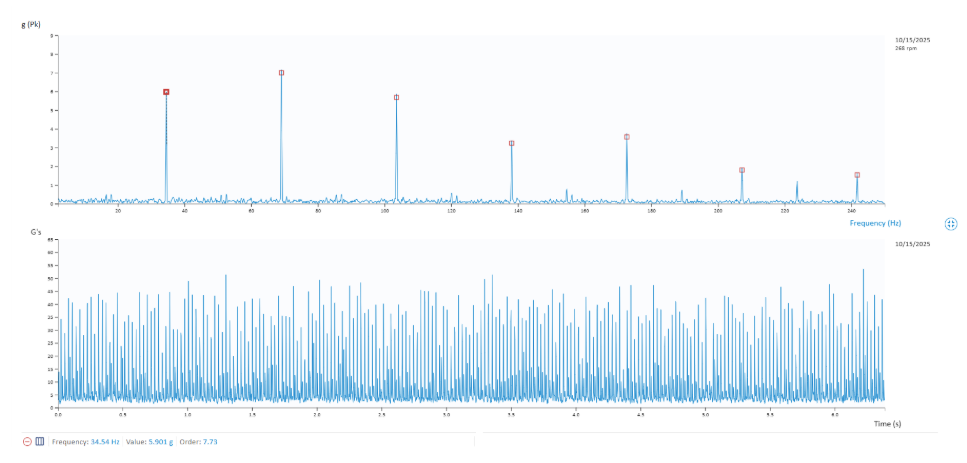

Attraverso l’analisi dei grafici, l’esperto ha identificato una chiara frequenza BPFO nel spettro del cuscinetto e segnali d’impatto significativi nella forma d’onda — BPFO a 7,719x la velocità dell’albero (Timken 23248 EMB).

Fase 3 | Raccomandazione e ispezione

Dato il sospetto di danneggiamento del cuscinetto indicato dai segnali vibrazionali, l’esperto ha raccomandato un’ispezione in loco.

L’esperto I-care ha rilevato danni significativi in due aree, e la presenza di materiale indurito circolante all’interno del cuscinetto aveva inoltre danneggiato i rulli.

Fase 4 | Sostituzione

Poiché la riparazione non poteva essere effettuata in loco, il rullo è stato estratto e inviato a un’azienda esterna per la riparazione.

I sensori Wi-care™ sono stati trasferiti su un rullo di riserva già disponibile per questo tipo di situazione, permettendo la sostituzione in un momento strategico ed evitando perdite di produzione.

Fase 5 | Efficacia

Il rullo sostitutivo ha funzionato normalmente e non ha mostrato alcun segno di difetto.

Risultati

Quando il monitoraggio a bassa velocità dà i suoi frutti — oltre $500.000 risparmiati con I-care

I dati vibrazionali e l’analisi di I-see™ hanno rivelato un difetto BPFO in fase di sviluppo sul cuscinetto a rulli a bassa velocità. Un’ispezione in loco ha confermato danni significativi alla pista e ai rulli, validando la diagnosi.

Il rullo difettoso è stato rimosso e riparato esternamente, mentre i sensori Wi-care™ sono stati trasferiti immediatamente sul rullo di riserva per garantire la continuità del monitoraggio.

Grazie al rilevamento precoce del problema, il cliente ha evitato fino a 3 settimane di produzione ridotta, pari a circa 504.000 dollari, oltre ai relativi rischi per la sicurezza.

Scopri i nostri

Storie di Successo

Le nostre soluzioni coprono tutti gli asset,

incluso il tuo.

Sei pronto a migliorare la tua efficienza?