Panoramica del macchinario

Questo caso riguarda un mulino di riciclaggio situato in una miniera australiana. Il mulino è un’unità di macinazione secondaria che riduce ulteriormente la dimensione delle particelle di minerale dopo la frantumazione primaria, garantendo una separazione efficace dei minerali prima delle fasi di trattamento successive.

Il sistema di trasmissione è composto da un motore, un giunto, un riduttore e un pignone che ingrana con una grande corona dentata per far ruotare il tamburo del mulino.

In questo caso, l’attenzione si è concentrata sul cuscinetto lato motore dell’albero del pignone, un elemento critico che supporta il pignone sotto carichi elevati e in condizioni difficili, garantendo al contempo una trasmissione affidabile della coppia alla corona.

Configurazione dei dispositivi di monitoraggio e della piattaforma

Gli ingegneri di affidabilità di I-care hanno installato sensori di vibrazione Wi-care™ lungo la trasmissione, inclusi due sul motore, quattro sul riduttore (alberi di ingresso e uscita), due sui cuscinetti dell’albero del pignone e due sui cuscinetti del mulino.

Una volta configurati, i sensori Wi-care™ inviano i dati sullo stato della macchina a I-see™, la nostra piattaforma di analisi basata sull’intelligenza artificiale. I-see™ classifica i dati per determinare se l’apparecchiatura funziona normalmente, mostra segnali precoci di anomalia o entra in uno stato di allarme critico.

La piattaforma elabora questi dati in report chiari sullo stato macchina, che vengono poi analizzati dagli esperti I-care. Questo passaggio consente di identificare rapidamente eventuali problemi e di fornire raccomandazioni concrete, come descritto nei passaggi successivi.

Analisi dettagliata

Fase 1 | Rilevamento precoce

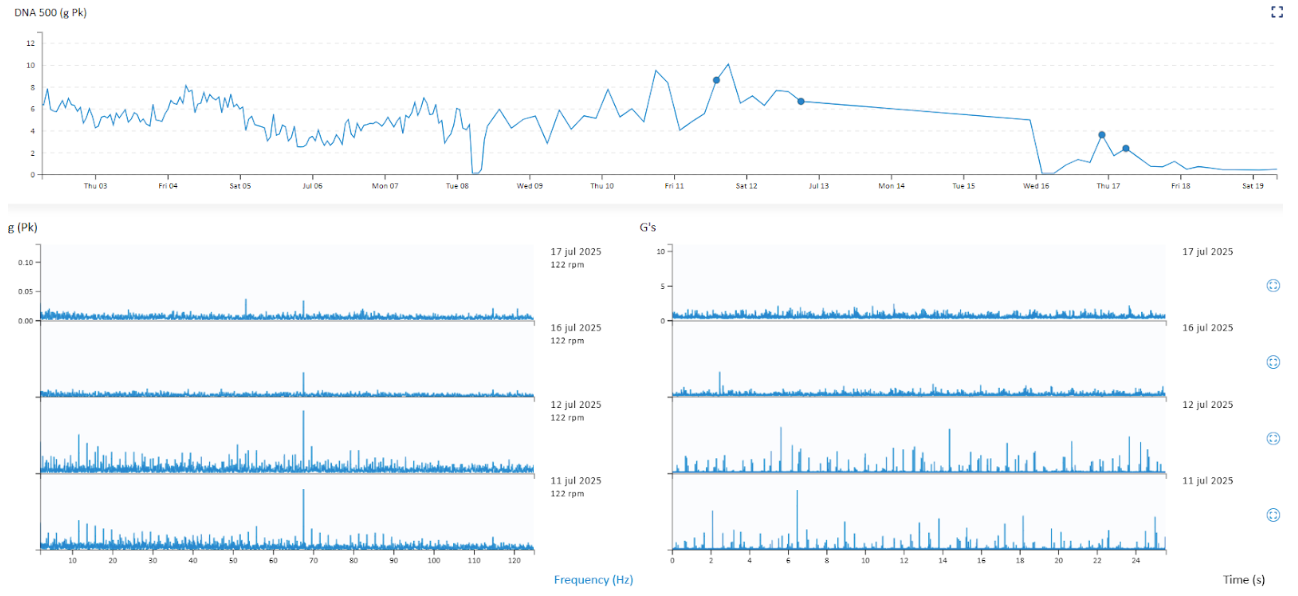

Il 3 giugno, una settimana dopo l’installazione dei sensori, I-see™ ha rilevato vibrazioni anomale sul cuscinetto lato motore dell’albero del pignone.

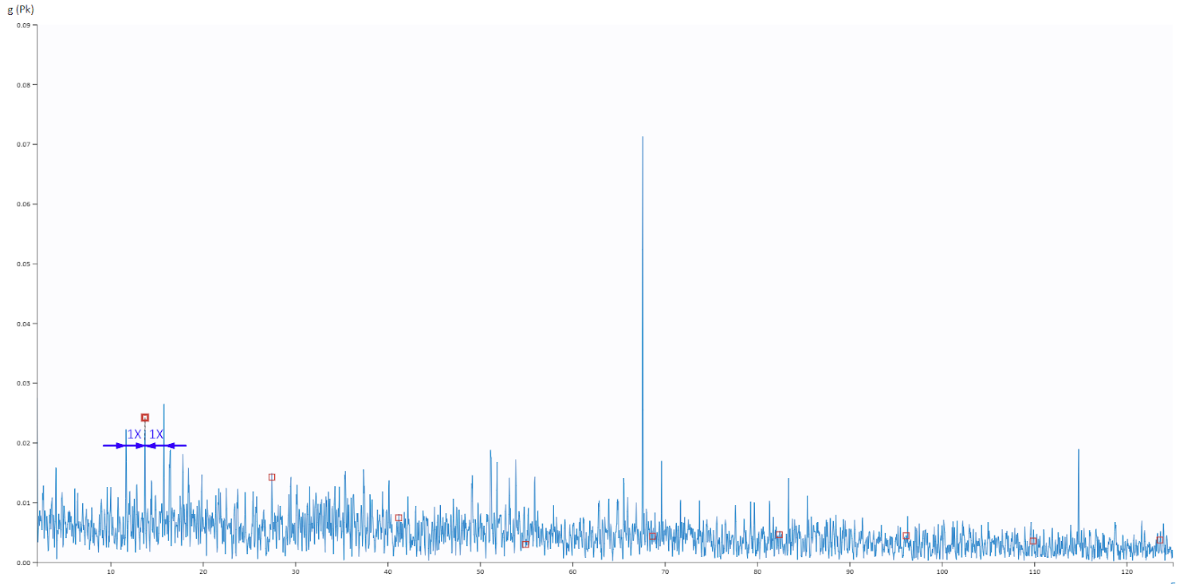

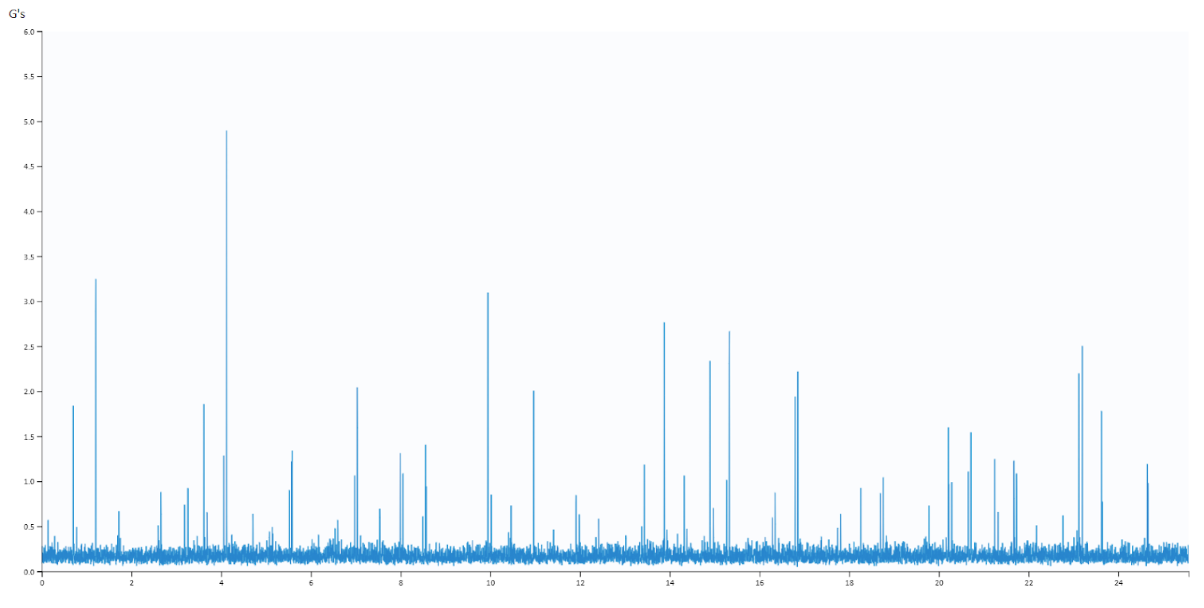

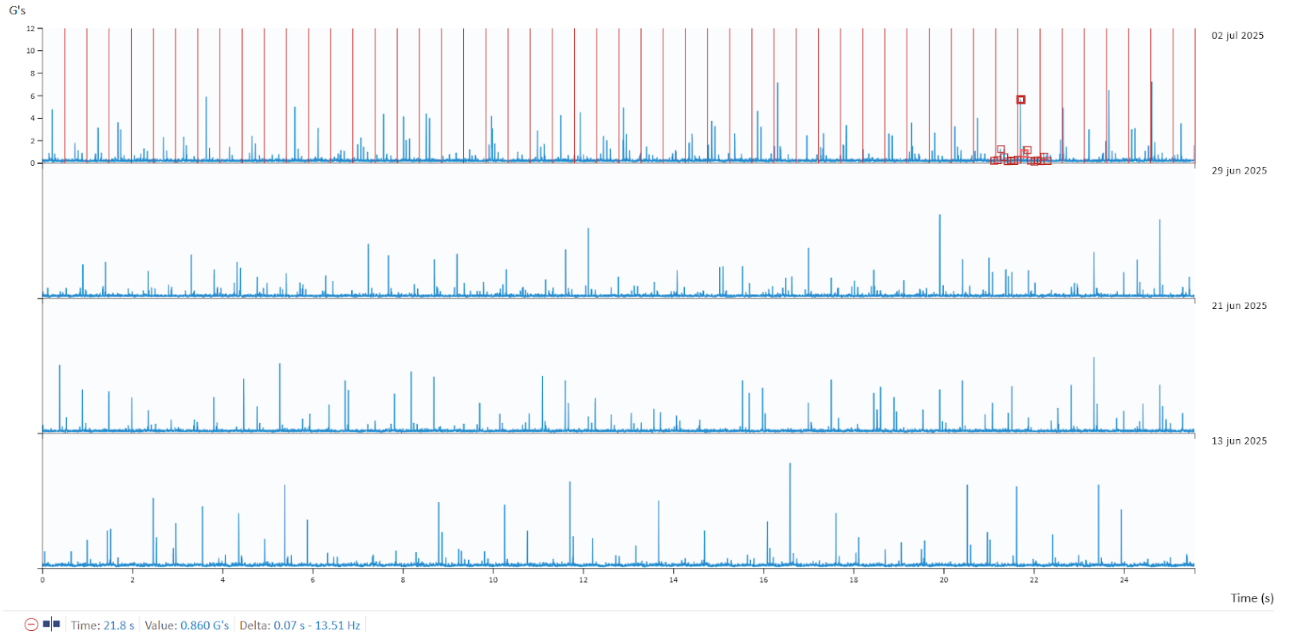

La misurazione in alta frequenza con I-DNA ha evidenziato vibrazioni asincrone insolite con bande laterali vicino a 1× RPM e impatti visibili nel segnale temporale.

Questi segnali indicavano un possibile difetto grave sul cuscinetto.

Fase 2 | Raccolta di informazioni tecniche

Dopo l’allarme, l’ingegnere I-care ha richiesto ulteriori dettagli tecnici per validare la diagnosi iniziale e affinarla.

Nonostante i dati vibratori indicassero un difetto al cuscinetto, erano necessarie informazioni specifiche sulla macchina per confermare la fonte dell’anomalia ed escludere altre cause. Al sito è stato chiesto di:

- Fornire uno spettro dettagliato e dati storici aggiuntivi per monitorare l’evoluzione del difetto.

- Confermare i modelli di cuscinetto su pignone e mulino, e dettagli su giunti e dentatura del riduttore.

- Verificare visivamente, se possibile, l’allineamento e lo stato di usura tra pignone e corona.

- Ispezionare l’accoppiamento tra albero in uscita del riduttore e albero supportato, verificando usura o gioco.

- Prestare attenzione a eventuali rumori insoliti dal giunto, segnale di stress o usura.

Fase 3 | Diagnosi approfondita

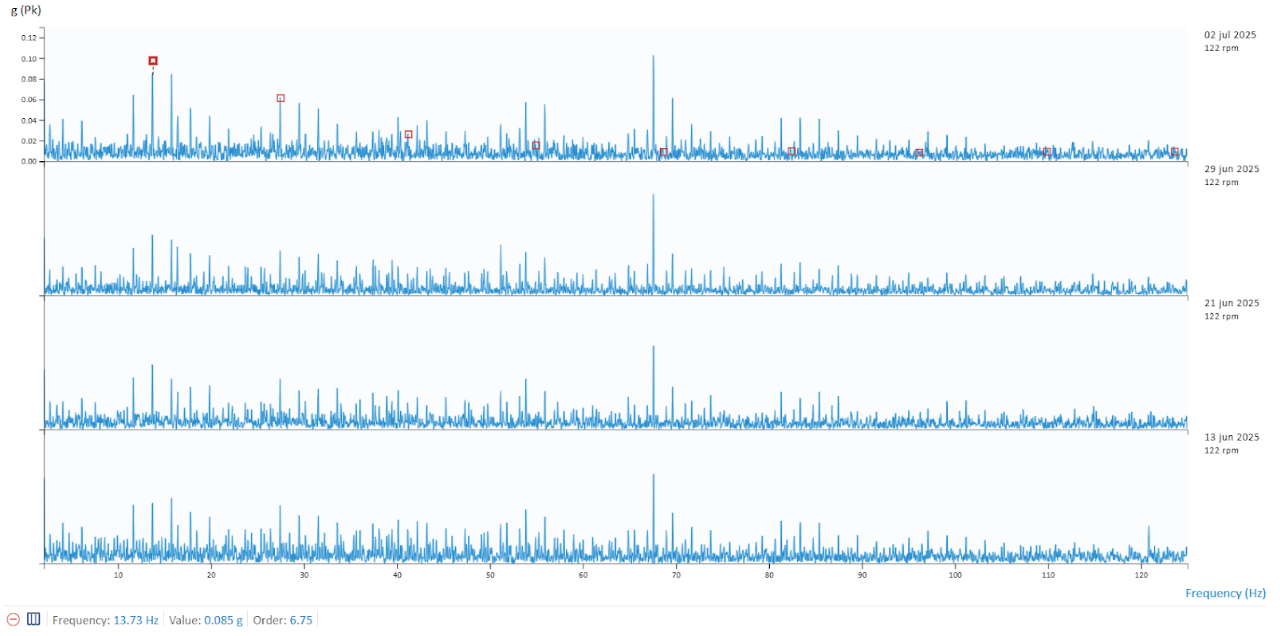

Il 6 giugno, con i dati ricevuti, l’analista I-care ha affinato la diagnosi.

La velocità dell’albero del pignone era di 122 RPM, calcolata da 738 RPM × 22/133 denti. Questo ha permesso di collegare il difetto alla frequenza di passaggio sfere sulla pista esterna (BPFO) del cuscinetto SKF 22344 CCK/W33, a circa 6,65 ordini.

La presenza di bande laterali a 1× ordine attorno a questa frequenza indicava modulazione per ogni rotazione, tipica di un gioco interno elevato. Questo ha confermato il difetto del cuscinetto.

L’analista ha osservato che con l’avanzare del difetto, i picchi di vibrazione si riducono man mano che il rumore aumenta con l’usura. In questo caso, i picchi erano ancora netti: il difetto era in fase iniziale.

Due fornitori esterni non hanno rilevato anomalie; un terzo ha ipotizzato un difetto generico, senza identificarne la causa. I-care ha quindi raccomandato il monitoraggio continuo e il cambio del cuscinetto al successivo fermo pianificato.

Fase 4 | Monitoraggio

Nelle quattro settimane successive, i segnali sono rimasti stabili, senza variazioni significative.

Fase 5 | Intervento pianificato

Il 16 luglio, durante una finestra di manutenzione programmata, è stato sostituito il cuscinetto, evitando un guasto improvviso e costoso.

Fase 6 | Verifica post-intervento

Le misurazioni effettuate dopo l’intervento hanno confermato che la macchina era in buone condizioni.

Non è stata rilevata alcuna frequenza anomala associabile a un difetto di cuscinetto e non sono emerse ulteriori anomalie.

I-care ha continuato a monitorare online le condizioni della macchina.

Risultati

Quando la manutenzione predittiva fa la differenza: oltre 1 milione di dollari risparmiati grazie a I-care

Se il cuscinetto del pignone fosse guastato improvvisamente, il mulino sarebbe rimasto fermo per 12-24 ore. Con una produttività di 220 t/h, una tenore di 2 g/t e il prezzo dell’oro, ogni ora di fermo equivale a circa 46.683 $. Una fermata non pianificata avrebbe generato perdite tra 561.000 $ e 1,12 milioni, esclusi i costi di riparazioni d’urgenza o danni alla corona.

Grazie al rilevamento precoce, I-care ha permesso una sostituzione pianificata del cuscinetto durante un fermo programmato, evitando perdite e danni.

Mentre due fornitori non hanno rilevato il difetto, e un terzo non ha potuto specificarlo, il sistema I-care lo ha diagnosticato con precisione entro la prima settimana. L’abbinamento di sensori Wi-care™, analisi I-see™ e competenza umana ha trasformato un rischio critico in un intervento controllato, salvaguardando la continuità operativa e i risultati economici della miniera.

Scopri altre

Storie Di Successo

Le nostre soluzioni coprono tutti gli impianti — incluso il tuo.

Pronto a migliorare l’efficienza?