Panoramica delle macchine

Questo caso riguarda un generatore di turbina eolica da 2,0 MW a trasmissione diretta che converte direttamente l’energia rotazionale delle pale in energia elettrica.

Funzionando a basse velocità di rotazione, la turbina si affida a grandi cuscinetti principali per sostenere l’albero del rotore e garantire una rotazione fluida e stabile.

Turbina eolica onshore a trasmissione diretta: 2 MW, 0-19 RPM

Dispositivi di monitoraggio e configurazione del software

Gli ingegneri di affidabilità di I-care hanno installato sensori di monitoraggio Wi-care™ per controllare continuamente i livelli di vibrazione. I sensori sono stati posizionati strategicamente sui cuscinetti principali e sulla struttura del generatore, in conformità alle norme VDI 3834.

Una volta configurati, i sensori Wi-care™ trasmettono i dati sullo stato delle macchine a I-see™, la piattaforma analitica di I-care basata sull’intelligenza artificiale. Il suo ruolo è classificare i dati e determinare se indicano un funzionamento normale, segni iniziali di degrado o un allarme critico. Le informazioni generate dall’IA vengono raccolte in report che offrono una visione chiara delle tendenze relative allo stato dei componenti.

Gli analisti I-care esaminano poi questi report per individuare eventuali problemi e formulare raccomandazioni, come descritto nei passaggi seguenti.

Analisi dettagliata

Fase 1 | Rilevamento del problema

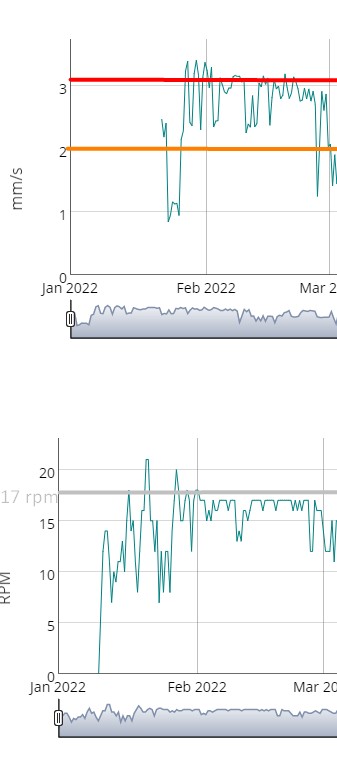

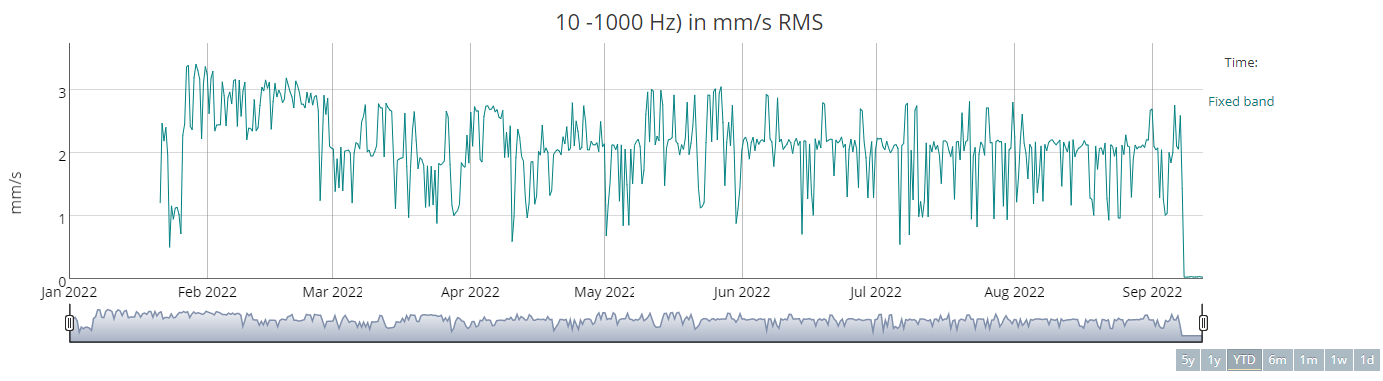

I-see™ ha rilevato livelli di vibrazione al cuscinetto principale anteriore superiori alle soglie di allarme, con un’attività elevata nella gamma 10–1000 Hz.

I dati hanno mostrato picchi di vibrazione sincroni con la velocità di rotazione del rotore, indicando che l’anomalia era direttamente collegata al funzionamento della turbina.

Fase 2 | Analisi

Uno specialista I-care ha analizzato i dati di vibrazione secondo le norme VDI 3834 e ha identificato un difetto sulla pista interna del cuscinetto anteriore.

I picchi di vibrazione corrispondevano alla frequenza BPFI prevista, confermando il guasto.

Fase 3 | Raccomandazione

L’ingegnere I-care ha raccomandato di purgare il sistema di lubrificazione del cuscinetto per rimuovere i residui e ridurre l’usura. Per valutare le condizioni interne del componente è stata inoltre consigliata un’ispezione con boroscopio.

L’ingegnere ha anche suggerito di ridurre la produzione di energia per minimizzare lo stress sul cuscinetto. Abbassando la velocità della turbina da 19 RPM a 17 RPM, il carico sul cuscinetto danneggiato diminuirebbe, permettendo alla macchina di continuare a funzionare con un rischio ridotto fino all’esecuzione dell’ispezione.

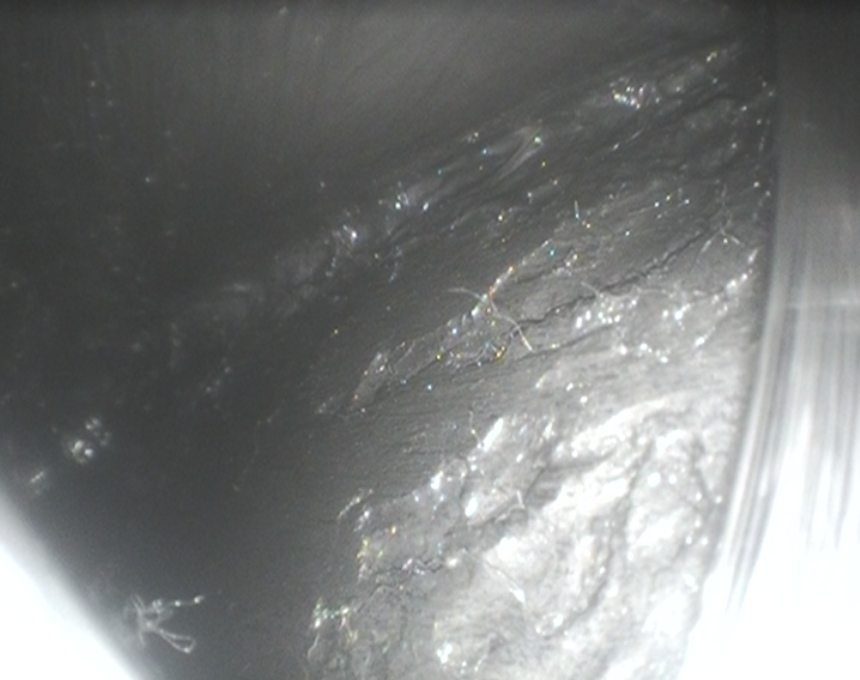

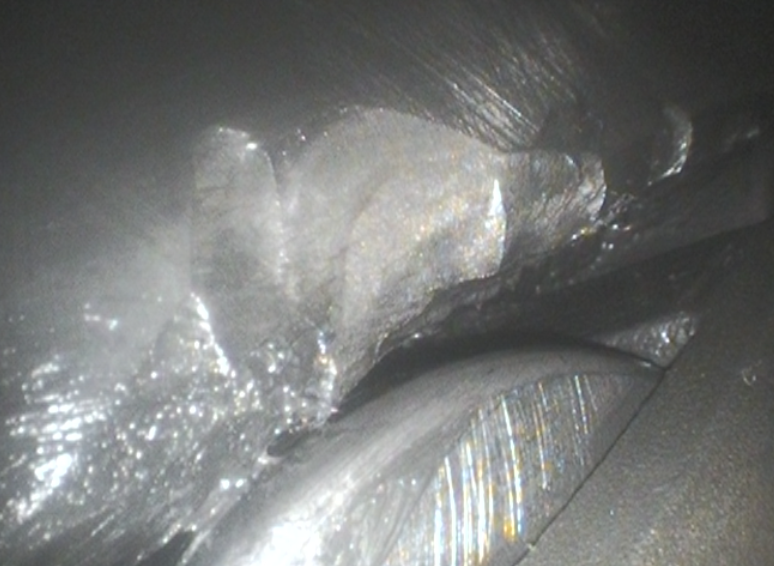

Fase 4 | Ispezione

Un operatore di manutenzione ha effettuato la pulizia e ha realizzato un’ispezione con boroscopio attraverso i punti di accesso disponibili. L’ispezione ha confermato la diagnosi dell’analisi vibratoria e ha rivelato danni evidenti al cuscinetto.

Un test di funzionamento successivo in modalità a ruota libera ha rivelato oscillazioni compatibili con un gioco nella trasmissione, direttamente collegato al cuscinetto danneggiato.

Fase 5 | Monitoraggio

In attesa della sostituzione del cuscinetto principale anteriore, il monitoraggio continuo di I-care ha confermato che il funzionamento a una velocità inferiore manteneva le vibrazioni entro limiti accettabili, permettendo alla turbina di operare con un rischio ridotto e di evitare un fermo macchina costoso. Insieme, questi risultati hanno confermato l’analisi precedente e hanno contribuito a pianificare la manutenzione.

Fase 6 | Efficacia

Poiché la sostituzione del cuscinetto principale anteriore è un’operazione complessa che richiede una gru per smontare la parte frontale della turbina, il team di manutenzione ha deciso di posticipare l’intervento fino a quando non si presentasse un’opportunità adeguata.

La turbina ha continuato a funzionare in sicurezza sotto stretto monitoraggio per otto mesi prima della sostituzione.

Questa strategia ha permesso agli operatori di raggruppare più turbine che richiedevano manutenzione con gru, ottimizzando sia i costi sia l’efficienza della forza lavoro.

Risultati

180 000 $ risparmiati grazie alla prevenzione precoce dei guasti di I-care

Senza la manutenzione predittiva di I-care, il difetto del cuscinetto sarebbe probabilmente passato inosservato, causando lunghi tempi di fermo e costose riparazioni. Al contrario, la rilevazione precoce resa possibile dai sensori Wi-care™ e dal monitoraggio I-see™, insieme alle raccomandazioni tempestive degli ingegneri I-care, ha garantito la continuità operativa ed evitato interruzioni.

Il monitoraggio continuo e gli avvisi anticipati di I-see™ hanno permesso di estendere il funzionamento della turbina di otto mesi, aggiungendo circa 2 000 MWh alla sua produzione e proteggendo circa 180 000 $ di ricavi, evitando al contempo danni secondari al generatore o ai componenti circostanti.

Scopri le nostre

Storie di successo

Le nostre soluzioni coprono tutte le macchine, comprese le vostre.

Siete pronti a migliorare la vostra efficienza?