Introduction à la maintenance prédictive (PdM)

La maintenance prédictive (PdM) est une approche stratégique utilisée dans les industries pour optimiser la productivité. Elle s’appuie sur des capteurs IoT et l’analyse de données en temps réel pour surveiller l’état des équipements et anticiper leurs défaillances avant qu’elles ne se transforment en interruptions majeures. Pour l’industrie pharma, la maintenance prédictive va bien au-delà de ces avantages opérationnels.

En plus de minimiser les temps d’arrêt et de maximiser la productivité, la maintenance prédictive améliore les efforts d’assurance qualité globale et atténue les risques de non-conformité, donnant aux producteurs une plus grande confiance dans les produits qu’ils livrent.

Ainsi, la PdM s’impose comme un impératif stratégique pour les sociétés pharmaceutiques qui cherchent à maintenir l’excellence opérationnelle et la conformité aux réglementations..

L’évolution des stratégies de maintenance dans l’industrie pharmaceutique

Auparavant, les équipes de maintenance étaient comme des pompiers s’empressant de réparer les choses une fois qu’elles étaient en flammes. Leur approche réactive consistait à attendre que l’équipement tombe en panne avant d’agir. Mais soyons réalistes : appliquer une maintenance réactive dans un site industriel signifie plus de temps d’arrêt, moins de productivité et un gaspillage important d’argent et de ressources.

Ensuite, des stratégies proactives ont commencé à émerger. Elles étaient un pas dans la bonne direction, mais présentaient encore des limites. Cette approche consistait à mettre en œuvre une maintenance régulière et programmée pour éviter les pannes avant qu’elles ne surviennent. Cependant, cela augmentait généralement les coûts de main-d’œuvre, de pièces détachées et de temps d’arrêt.

Grâce aux progrès technologiques, les technologies de maintenance prédictive permettent désormais aux équipes de maintenance de prévoir les défaillances d’équipement avant même qu’elles ne se produisent. Grâce aux données en temps réel, elles peuvent anticiper les problèmes, ce qui permet d’économiser du temps et de l’argent !

Il n’est donc pas étonnant que de plus en plus de sociétés pharmaceutiques adoptent une mentalité de maintenance proactive pour optimiser leurs performances et leur rentabilité.

Techniques de base de la maintenance prédictive

La maintenance prédictive implique une série d’outils qui surveillent attentivement l’état des machines, notamment :

Analyse vibratoire

Cette technique se concentre sur la détection des vibrations anormales produites par les machines et les équipements.

En comprenant la nature des vibrations, les équipes de maintenance peuvent identifier des schémas ou des anomalies indiquant une usure, un désalignement ou d’autres problèmes.

Par exemple, une machine à comprimer des comprimés dans une usine pharmaceutique pourrait présenter des vibrations inhabituelles. L’analyse de ces vibrations pourrait révéler des signes précoces d’usure des roulements du moteur de la machine. L’équipe de maintenance pourrait remplacer les roulements lors d’un arrêt programmé, évitant ainsi une panne inattendue et garantissant une production continue de comprimés.

Thermographie

La thermographie est une technique non invasive qui utilise la technologie infrarouge pour détecter et analyser les variations de température des machines.

Cette solution permet aux techniciens d’identifier les composants en surchauffe, les défauts électriques ou les variations anormales de température.

Prenons l’exemple d’un système de nettoyage en place (NEP) qui pourrait présenter des variations de température inhabituelles. La thermographie permettrait de détecter une pompe en surchauffe. L’équipe de maintenance pourrait remplacer la pompe défectueuse lors d’une maintenance programmée, garantissant ainsi le fonctionnement continu du système NEP.

Ultrasons

Cette technologie détecte les ondes sonores à haute fréquence provenant de diverses sources, telles que la friction, les décharges électriques et la turbulence des fluides.

En détectant les changements dans les modèles d’ultrasons, les techniciens de maintenance peuvent identifier des problèmes potentiels tels que des défauts de roulement, des fuites et l’usure mécanique avant qu’ils ne s’aggravent.

Par exemple, la technologie à ultrasons pourrait détecter une petite fuite d’un compresseur d’air dès le début, permettant aux techniciens de la réparer lors d’une maintenance programmée.

Analyse d’huile

Cette technique de maintenance prédictive s’appuie sur l’examen régulier des huiles lubrifiantes pour obtenir des informations sur l’état des machines.

L’analyse révèle la présence de contaminants et d’indicateurs d’usure ou de dégradation, permettant la détection précoce d’anomalies.

Par exemple, l’analyse d’huile d’un granulateur pourrait révéler des particules métalliques dans le lubrifiant, indiquant une usure précoce des composants de la machine. L’équipe de maintenance pourrait alors remplacer les pièces usées lors d’une maintenance programmée, évitant ainsi une panne et garantissant le bon fonctionnement continu de la machine.

Analyse de circuit moteur (MCA)

L’analyse de circuit moteur (MCA) évalue la santé des moteurs électriques et de leurs circuits associés. Elle implique l’analyse de divers paramètres électriques, tels que la tension, le courant, la résistance et l’impédance, afin de détecter des anomalies au sein du système moteur.

La mesure et l’interprétation de ces paramètres permettent aux techniciens de diagnostiquer des problèmes tels que des pertes d’isolation, des défauts de bobinage ou des problèmes de barre de rotor.

Par exemple, l’analyse MCA pourrait révéler une résistance anormale dans le moteur d’un mélangeur, indiquant une perte d’isolation. Les opérateurs pourraient alors réparer l’isolation à temps, évitant ainsi une panne de moteur et garantissant le fonctionnement continu du mélangeur.

Avantages de la maintenance prédictive

La maintenance prédictive offre de nombreux avantages qui améliorent la productivité et la fiabilité des processus pharmaceutiques industriels, notamment :

- Disponibilité accrue des équipements : La maintenance prédictive permet aux machines critiques de fonctionner plus longtemps.

- Coûts de maintenance réduits : Les interventions proactives évitent les pannes coûteuses et les réparations d’urgence, réduisant ainsi les dépenses de maintenance.

- Meilleure efficacité énergétique : La PdM aide à identifier et à corriger les inefficacités de fonctionnement des machines afin de réduire la consommation d’énergie.

- Planification optimisée de la maintenance : Les solutions prédictives minimisent les temps d’arrêt et augmentent la productivité grâce à une planification efficace.

- Amélioration de la qualité de la production : La maintenance prédictive garantit une production constante en traitant les problèmes potentiels avant qu’ils ne s’aggravent.

Sécurité accrue des travailleurs et conformité : Éviter les pannes permet d’atténuer les dangers potentiels, de promouvoir un environnement de travail plus sûr et de garantir la conformité réglementaire.

- Prolongement de la durée de vie des équipements : Grâce à une surveillance régulière et des interventions opportunes, la maintenance prédictive prolonge la durée de vie des machines, maximisant ainsi leur valeur.

Applications de la maintenance prédictive dans l’industrie pharmaceutique

La maintenance prédictive (PdM) est essentielle aux processus de fabrication pharmaceutique.

En identifiant et en traitant les problèmes potentiels d’équipement, les techniques de maintenance prédictive minimisent les temps d’arrêt et maximisent la disponibilité de la production. De plus, elle aide les entreprises pharmaceutiques à répondre aux exigences réglementaires en améliorant les performances et la sécurité des produits.

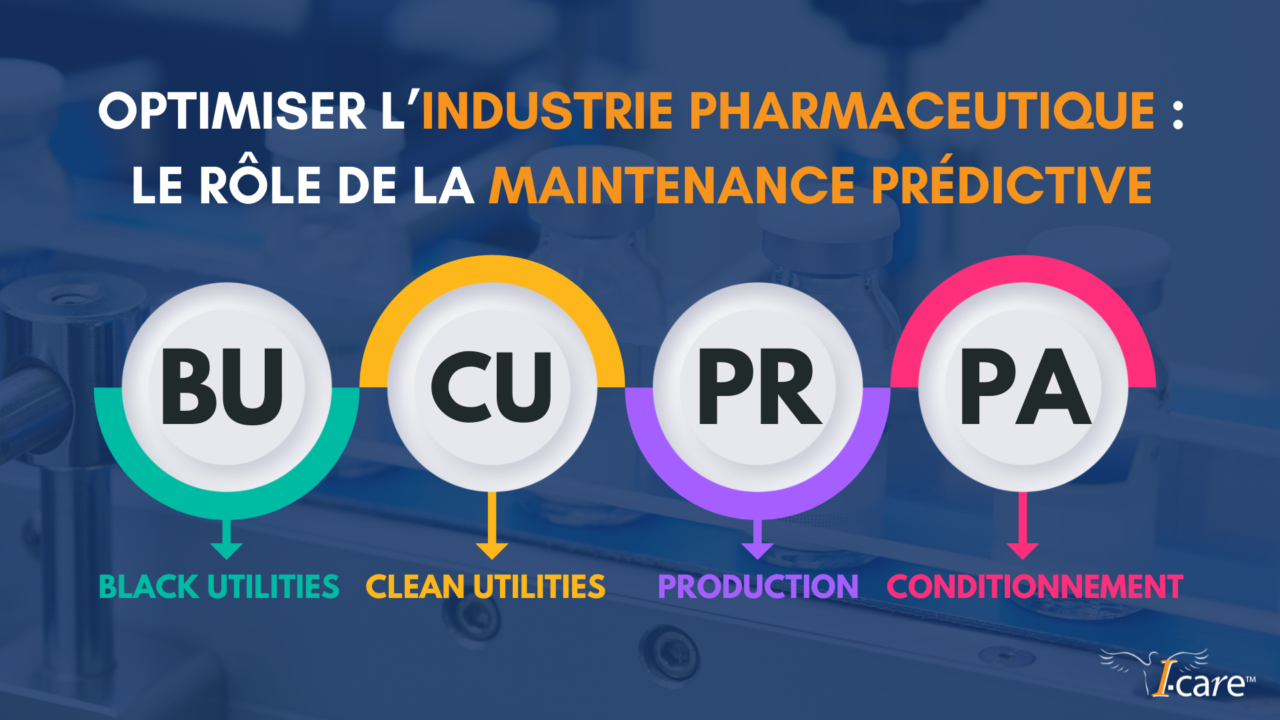

Ces avantages s’appliquent à la grande majorité des équipements directement ou indirectement impliqués dans les processus de production pharmaceutique :

Black Utilities

Ces équipements ne sont pas en contact direct avec le produit pharmaceutique mais sont essentiels à sa fabrication.

Les “black utilities” comprennent généralement la production de vapeur, d’eau glacée, ou d’air comprimé. Ils sont essentiels pour fournir l’énergie, le contrôle de la température et d’autres fonctions de support nécessaires à la production pharmaceutique.

La mise en œuvre de la maintenance prédictive pour les “black utilities” garantit qu’ils peuvent soutenir en permanence les processus de fabrication et répondre aux normes strictes de qualité et de réglementation.

Clean utilities

Les “clean utilities” sont en contact direct avec le produit pharmaceutique pendant la fabrication et peuvent avoir un impact sur sa qualité, sa pureté et sa sécurité.

Ces équipements comprennent l’eau purifiée, la vapeur, les systèmes de nettoyage en place (NEP) et l’air stérile. Ils sont essentiels pour maintenir des conditions aseptiques et garantir l’intégrité du produit.

L’application de solutions de maintenance prédictive à cette catégorie d’équipement présente plusieurs avantages, notamment :

- Amélioration de la fiabilité et de l’intégrité du système d’utilitaire

- Réduction du risque de contamination

- Respect garanti des exigences réglementaires

Chaîne de production

Dans l’industrie pharmaceutique, la chaîne de production fait référence à la séquence d’étapes nécessaires à la fabrication de produits pharmaceutiques. Chacune nécessite des équipements et des installations spécialisés pour garantir la qualité du produit et le respect des normes réglementaires.

Ce processus implique généralement des assets tels que des mélangeurs, des machines de granulation, des presseurs à comprimés, des machines d’enrobage et d’encapsulation.

La maintenance prédictive (PdM) présente de nombreux avantages dans le processus de fabrication pharmaceutique, parmi lesquels :

- Réduction des interruptions de production

- Optimisation de l’utilisation des ressources

- Minimisation des coûts

La PdM facilite également le respect des normes réglementaires tout en identifiant et en traitant de manière proactive les risques pour la sécurité.

Conditionnement

Le conditionnement est la dernière étape du processus de fabrication dans l’industrie pharmaceutique.

Son importance réside dans la protection du produit, la garantie contre les manipulations et l’étiquetage précis. De plus, les systèmes de sérialisation et de traçabilité permettent le suivi et la vérification afin de lutter contre les faux médicaments et de se conformer aux exigences réglementaires.

Les machines de conditionnement sous blister, les machines de remplissage et de bouchage de bouteilles, les machines de cartonnage, les systèmes d’étiquetage, les outils de sérialisation et les machines de conditionnement en caisses font partie des éléments impliqués dans ce processus.

La mise en œuvre de la maintenance prédictive pour ces équipements permet d’éviter les erreurs de conditionnement et les pannes d’équipement qui pourraient compromettre l’intégrité du produit et sa préparation à la distribution. Elle favorise également la livraison des produits en temps voulu et améliore l’efficacité et la rentabilité.

Pharma 4.0 : Une perspective plus large

Le terme « Pharma 4.0 » décrit l’évolution de l’industrie pharmaceutique dans l’écosystème de l’industrie 4.0, où les technologies numériques, y compris l’IoT, l’analyse de données et l’IA, transforment les processus de fabrication.

Ce nouveau paradigme améliore l’intégration des données, rationalise la gestion des processus et favorise l’automatisation tout au long de la fabrication pharmaceutique.

La maintenance prédictive est au cœur de la Pharma 4.0. Elle joue un rôle crucial dans l’optimisation de la fiabilité et des performances des équipements. En exploitant l’analyse prédictive et les dispositifs IoT, les entreprises pharmaceutiques peuvent surveiller de manière proactive l’état de leurs machines, détecter les problèmes potentiels avant qu’ils ne s’aggravent et gérer les activités de maintenance plus efficacement.

Conclusion

Le secteur pharmaceutique joue un rôle essentiel dans l’amélioration de la qualité de vie globale grâce à la recherche, au développement et à la production de médicaments et de vaccins. Investir dans des solutions qui augmentent la qualité des produits finis est impératif, et la maintenance prédictive (PdM) est l’un des meilleurs moyens d’atteindre l’excellence en matière de maintenance.

La maintenance prédictive améliore la fiabilité et les performances des équipements, minimisant les temps d’arrêt et les interruptions de production tout en optimisant l’utilisation des ressources. Cette approche proactive garantit une qualité de produit constante, le respect des réglementations et l’efficacité opérationnelle, s’alignant ainsi sur le cadre transformateur de l’industrie 4.0 appliqué au secteur pharmaceutique (Pharma 4.0).

Si vous souhaitez en savoir plus sur la PdM et sur la façon dont elle peut aider les entreprises pharmaceutiques à améliorer leurs performances et à respecter les normes réglementaires, n’hésitez pas à

contacter notre équipe.