Panoramica dei macchinari

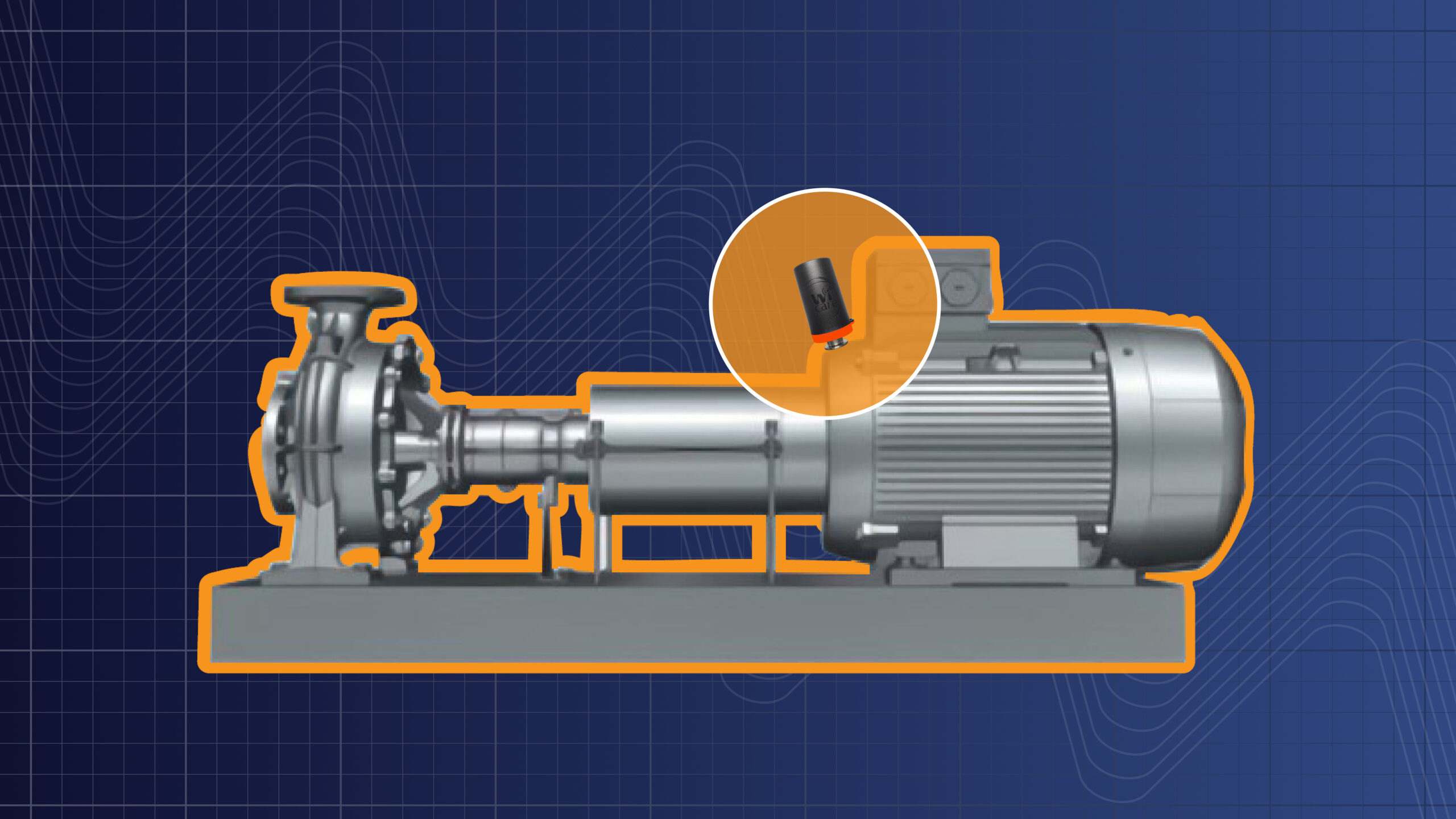

La pompa di circolazione è una pompa centrifuga a velocità fissa azionata da un motore elettrico. Il motore e la pompa sono collegati tramite un accoppiamento che trasmette la coppia e compensa piccoli disallineamenti dell’albero. Quando il motore è in funzione, aziona la girante della pompa tramite l’accoppiamento, aumentando la velocità del liquido all’interno della pompa.

Questa energia cinetica viene poi convertita in pressione, che spinge il fluido attraverso il sistema.

Motore: 2980 giri/min, 30 kW, motore a 2 poli

Pompa: centrifuga, girante a 6 pale

Dispositivi di monitoraggio e configurazione del software

L’installazione di monitoraggio includeva sensori di vibrazione triassiali wireless Wi-care™ montati sul motore elettrico. L’attenzione del monitoraggio era concentrata sul motore, dove le condizioni permettevano la raccolta di dati precisi e affidabili.

Una volta installati, i sensori Wi-care™ trasmettono i dati sullo stato delle macchine a I-see™, la piattaforma di analisi basata sull’intelligenza artificiale sviluppata da I-care. La piattaforma struttura e elabora automaticamente i dati in arrivo, distinguendo tra condizioni operative normali, primi segni di degrado e allarmi critici che richiedono un intervento immediato.

Le informazioni generate dall’IA vengono raccolte in report che illustrano le tendenze relative alla salute degli asset. Successivamente, gli analisti di I-care esaminano questi report, convalidano i risultati, evidenziano eventuali problemi e forniscono raccomandazioni operative, come descritto di seguito.

Analisi dettagliata

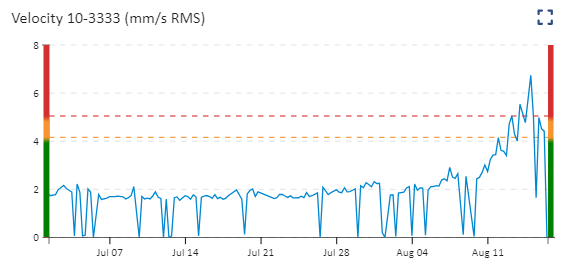

Fase 1 | Rilevamento del problema

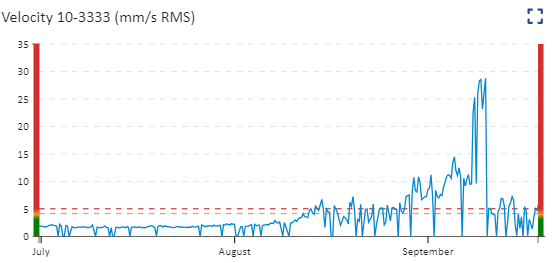

Il dashboard di I-see™ ha rivelato un netto aumento dei livelli di vibrazione. Lo spettro mostrava vibrazioni elevate alla velocità di rotazione 1X, corrispondente alla rotazione dell’albero del motore.

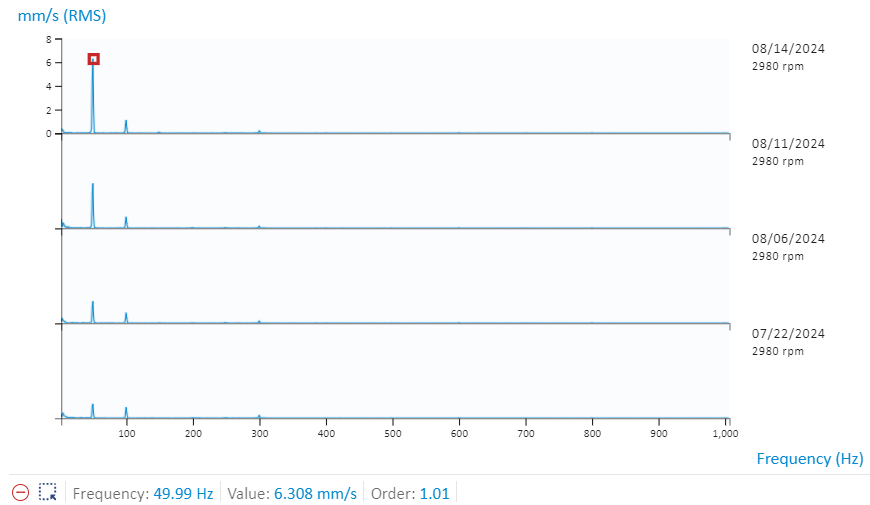

Fase 2 | Analisi

L’ingegnere dell’affidabilità di I-care ha consultato lo spettro delle vibrazioni e ha confermato il problema. Poiché il picco era osservato vicino all’accoppiamento, l’ingegnere ha inizialmente raccomandato un’ispezione dell’accoppiamento, un controllo semplice e non intrusivo.

Fase 3 | Ispezione

Durante l’ispezione, la pompa è rimasta in funzione mentre l’ingegnere utilizzava una luce stroboscopica per esaminare l’accoppiamento. Danni visibili hanno confermato la fonte delle vibrazioni.

Fase 4 | Sostituzione

Grazie all’integrazione tra il CMMS e I-see™, è stato immediatamente emesso un ordine di lavoro per la sostituzione dell’accoppiamento.

Fase 5 | Efficacia

Dopo la sostituzione dell’accoppiamento, è stata eseguita una nuova misurazione di riferimento. Poiché la firma vibratoria era cambiata, i livelli di allarme di I-see™ sono stati reimpostati per stabilire un nuovo punto di riferimento. Il monitoraggio successivo ha confermato che il difetto era stato eliminato e che la macchina funzionava normalmente.

Risultati

Guasti evitati e prestazioni garantite

Senza la manutenzione predittiva (PdM), il cliente avrebbe probabilmente dovuto affrontare un arresto imprevisto della pompa, con conseguenti tempi di inattività non pianificati, costose riparazioni e perdite di produzione.

Il cliente ha osservato che la causa principale di questo guasto all’accoppiamento era ancora oggetto di indagine. Ha inoltre segnalato un deterioramento meccanico accelerato in questo tipo di accoppiamento, con alcuni che si guastavano nel giro di poche settimane. Ciò rende le misurazioni periodiche insufficienti e sottolinea l’importanza della soluzione di monitoraggio continuo offerta da I-care.

Scopri i nostri

Storie di successo

Le nostre soluzioni coprono tutti gli asset, incluso il tuo.

Sei pronto a migliorare la tua efficienza?