Wentylator wyciągowy usuwa gorące powietrze, dym i gazy spalinowe wytwarzane w dużych piecach przemysłowych, zapewniając bezpieczną i wydajną wentylację.

Działa poprzez wytworzenie stałego przepływu powietrza, który zasysa spaliny z komory pieca przez system kanałów. Utrzymuje to prawidłowe ciśnienie wewnętrzne, zapobiega przegrzaniu i zapewnia spójne środowisko do pieczenia lub suszenia.

Wydobywane powietrze jest zazwyczaj kierowane do filtracji lub bezpiecznie uwalniane na zewnątrz, co pomaga chronić zarówno sprzęt, jak i personel, jednocześnie wspierając wydajność cieplną.

Przegląd maszyn

Silnik: 120kW, 4-biegowy silnik, VFD

Wentylator: ± 1200RPM

Ustawienia urządzeń monitorujących i oprogramowania

Inżynierowie I-care zajmujący się niezawodnością umieścili na różnych podzespołach czujniki wibracji Wi-care™, aby monitorować wibracje, uderzenia i temperaturę całego układu. Umieścili dwa czujniki wibracji na silniku i po jednym na każdym łożysku wentylatora, aby wykryć potencjalne usterki.

Po skonfigurowaniu, czujniki Wi-care™ wysyłają dane o stanie maszyn do I-see™, platformy analitycznej I-care opartej na sztucznej inteligencji. Jej rolą jest skrupulatne kategoryzowanie punktów danych i identyfikowanie, czy wskazują one na prawidłowe działanie, potencjalny problem, czy stan alarmowy. Wnioski generowane przez sztuczną inteligencję są zestawiane w raporty, zapewniające jasny obraz stanu wszystkich podzespołów.

Aby połączyć diagnostykę z operacjami, I-see™ został zintegrowany z systemem CMMS MVP One. Bezproblemowe połączenie umożliwia I-see™ automatyczne wysyłanie swoich raportów diagnostycznych i alertów do MVP One, gdzie wywołują one planowanie operacji konserwacyjnych.

Szczegółowa analiza

Krok 1 | Wykrycie usterki

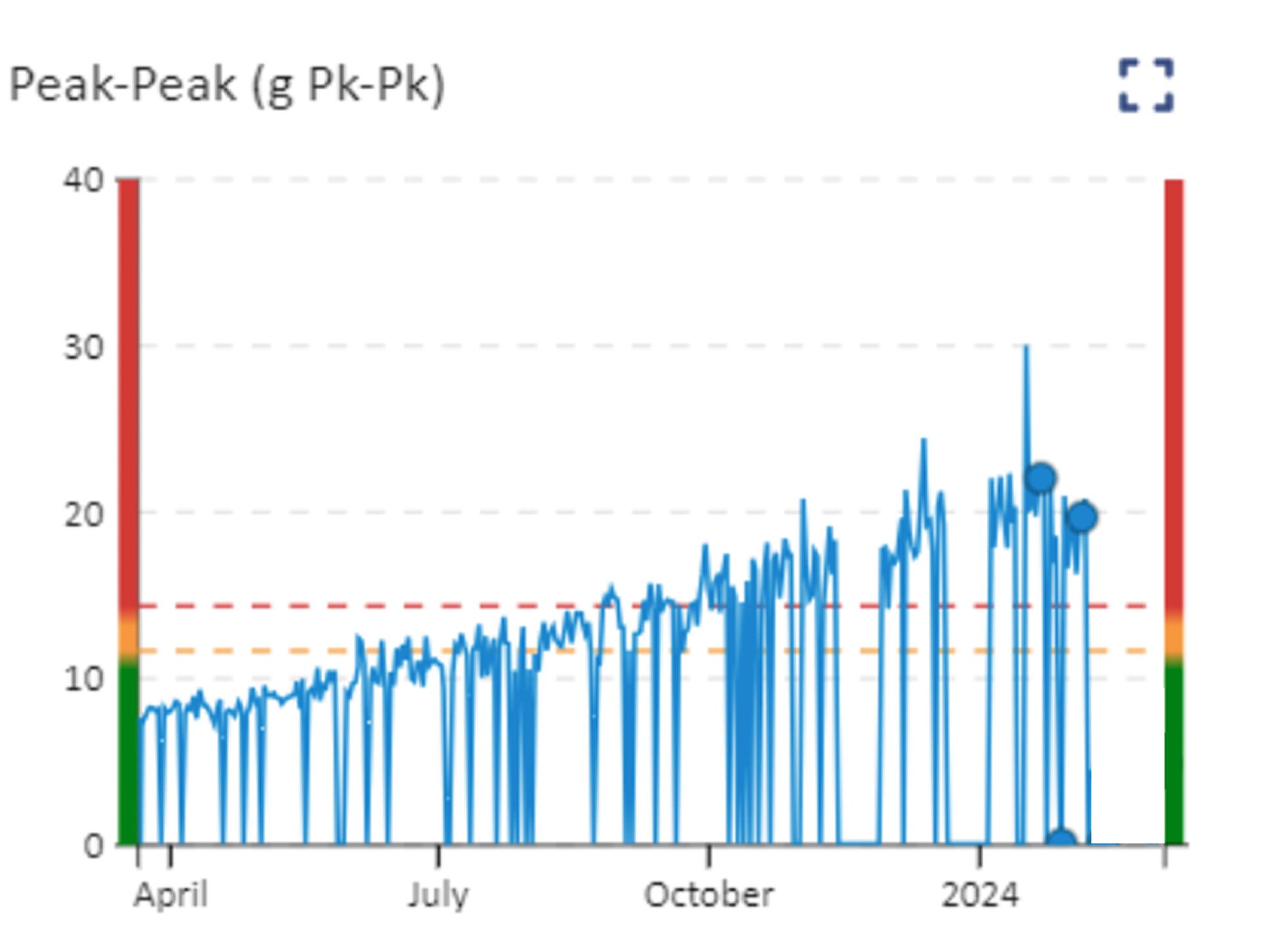

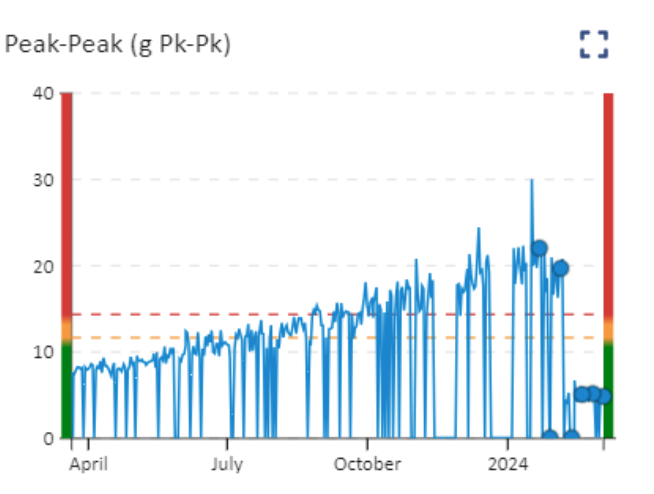

W panelu I-see™ odnotowano kilka kolejnych wysokich odczytów, wskazujących na nietypowe zachowanie i potencjalny problem z wentylatorem silnika.

Ten alert skłonił do natychmiastowej, szczegółowej analizy i weryfikacji przez eksperta ds. wibracji.

Krok 2 | Analiza

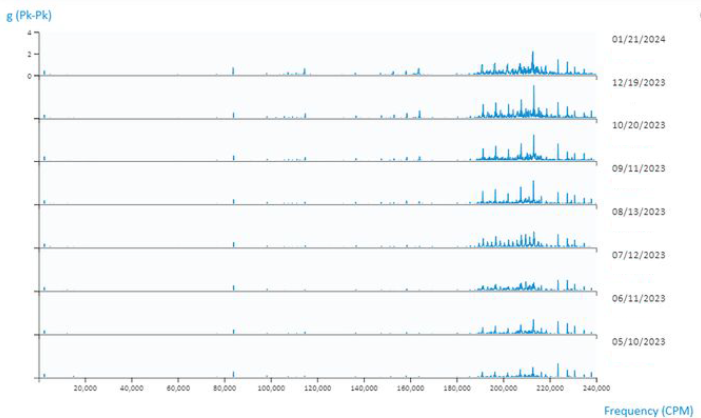

Dane z czujnika silnika ujawniły w widmie asynchroniczne szczyty, co wskazywało na usterkę łożyska.

Dane wykazały trend wzrostowy.

Krok 3 | Rekomendacja przez I-see™

Na podstawie analizy, inżynier I-care zarekomendował następujący plan działania:

- Wymienić silnik (co jest bardziej opłacalne niż wymiana łożyska)

- Sprawdzić pasy i koła pasowe pod kątem zużycia i w razie potrzeby wymienić

- Wyrównać koła pasowe i odpowiednio napiąć pasy

Krok 4 | Zlecenie pracy

System CMMS MVP One otrzymał informacje z I-see™, zweryfikował dostępność części zamiennych dla każdej usterki i strategicznie zaplanował prace konserwacyjne.

Takie proaktywne planowanie umożliwiło firmie przeprowadzenie interwencji w optymalnym czasie, skracając przestoje w produkcji i zapobiegając kosztownym zakłóceniom — a także zapewniając bezpieczniejsze środowisko pracy poprzez minimalizację ryzyka nieoczekiwanych awarii sprzętu.

Krok 5 | Wymiana

Pracownik działu utrzymania ruchu wymienił silnik w ciągu kilku dni od wstępnego wykrycia, zapobiegając dalszym uszkodzeniom i kosztownym przestojom w produkcji.

Krok 6 | Pętla informacji zwrotnej i skuteczność

Po wymianie silnika pracownik udokumentował interwencję i szczegóły naprawy bezpośrednio na platformie MVP One. Dzięki ustalonej integracji, informacje te zostały następnie przekazane do I-see™, co umożliwiło systemowi monitorowania aktualizację wewnętrznej historii zasobów i analizę danych z czujników z rzeczywistymi działaniami konserwacyjnymi.

I-see™ wykorzystało ten sygnał, aby porównać poziomy wibracji przed i po interwencji, co ujawniło wyraźny zanik anomalii wibracyjnej, potwierdzając tym samym skuteczność działań.

Rezultaty

Predykcyjne utrzymanie ruchu, które się opłaca — $80 000 zaoszczędzone dzięki I-care i MVP ONE

Gdyby usterka łożyska wentylatora silnika nie została wykryta, zakład musiałby wstrzymać produkcję na około osiem godzin. Przy koszcie przestoju wynoszącym 10 000 USD za godzinę, potencjalna strata wyniosłaby około 80 000 USD — nie licząc dodatkowego ryzyka uszkodzeń wtórnych i dłuższego czasu naprawy.

Dzięki podejściu I-care do predykcyjnego utrzymania ruchu, łączącemu czujniki Wi-care™ i diagnostykę I-see™, usterka została wykryta wcześnie. Integracja z MVP One zapewniła szybkie wykonanie. To, co mogłoby być znaczącym zakłóceniem, przekształciło się w planowaną interwencję, utrzymując stabilną produkcję i pozwalając uniknąć kosztownych niespodzianek.

Ten przypadek ilustruje siłę w pełni połączonego ekosystemu utrzymania ruchu. I-care zapewnia diagnostykę, która kieruje planowaniem konserwacji poprzez MVP One. Po zakończeniu działań, informacje zwrotne przechwycone w MVP One wracają do I-see™, wyostrzając jego możliwości konserwacji predykcyjnej i czyniąc przyszłe diagnozy jeszcze bardziej precyzyjnymi. Ten przepływ w zamkniętej pętli przekształca surowe dane w ciągłe doskonalenie, napędzając inteligentniejszą, opartą na danych strategię niezawodności.

Dowiedz się więcej o naszych

Success Stories

Nasze rozwiązania obejmują wszystkie aktywa, w tym Twoje.

Czy jesteś gotów, aby zwiększyć swoją wydajność?