Schwingungsanalyse vs. Ultraschall: Welche Methode sollten Sie für Ihre rotierenden Anlagen verwenden?

Die Schwingungsanalyse als Mittel zur Überwachung des Maschinenzustands von rotierenden Anlagen ist in der Industrie schon seit vielen Jahren weit verbreitet. Das Aufkommen tragbarer digitaler Analysatoren Ende der 1980er Jahre und die rasante Steigerung von Leistung und Geschwindigkeit Anfang der 1990er Jahre haben die Art und Weise, wie die Instandhaltung durchgeführt wird, für immer verändert. Ende des 20. Jahrhunderts war die vorausschauende Instandhaltung auf der Grundlage von Schwingungsmessungen eine gängige Praxis und der übliche Ansatz in den meisten großen Produktionsanlagen. Die Schwingungsanalyse war in der Tat ein zuverlässiges Mittel zur Erkennung einer breiten Palette mechanischer und – in geringerem Maße – elektrischer Defekte und hatte ihren Mehrwert bereits hinreichend bewiesen. Aber eine gewisse Skepsis blieb, und in bestimmten Fällen zu Recht. Schlechte Schmierung in Wälzlagern blieb oft so lange unentdeckt, bis die Fettpumpe keine Abhilfe mehr schaffen konnte, und auch die Überwachung des Lagerzustands bei Anwendungen mit niedriger Drehzahl erwies sich als besondere Herausforderung. In diesen Fällen ist Ultraschall eine gute Alternative zu Vibrationsmessungen. Durch die Aufzeichnung der gemessenen Dezibel (dB)-Werte und das „Abhören“ der Signale nach der Umwandlung in ein hörbares Signal bietet der Hochfrequenz-Ultraschall eine zuverlässige und effiziente Möglichkeit zur Überwachung der Schmierung und kann auch wertvolle Informationen über den Zustand eines langsam laufenden Lagers liefern. Warum lieferte der Ultraschall in diesen beiden Fällen oft bessere Ergebnisse als die Schwingungsanalyse? Die Erklärung ist gar nicht so schwer zu finden. Ultraschallsensoren messen Signale in einem Frequenzbereich zwischen 20kHz und 40kHz. Schmierprobleme in einem Wälzlager führen zu erhöhter Reibung und erzeugen in der Tat eine Menge Energie in diesem Hochfrequenzbereich. Bei Anwendungen mit niedriger Drehzahl beruht die Überwachung von Lagerdefekten meist auf der Erkennung von ‘stress waves’, die wiederum hauptsächlich sehr hochfrequente Signale erzeugen. Die Schwingungsanalyse hingegen stützt sich hauptsächlich auf die Wellenform- und Spektralanalyse. Mit Hilfe des FFT-Spektrums kann der Analytiker bestimmte Frequenzen von Lagerdefekten mit der Schwingungssignatur in Verbindung bringen, aber der Frequenzbereich, der für diese Standard-FFT-Spektren verwendet wird, übersteigt selten 5 kHz. In diesem Bereich erzeugen beschädigte Wälzlager mit niedriger Drehzahl nur eine sehr begrenzte Energie, und auch Probleme mit der Schmierung lassen sich erst erkennen, wenn es schon viel zu spät ist. FFT-Spektren unter Verwendung von Hüllkurventechniken boten zwar eine bessere Möglichkeit, hochfrequente Signale zu analysieren, aber die Digitalisierung des analogen Hüllkurvensignals (wie in Abbildung 1) verhinderte noch immer die korrekte Erkennung von Signalen mit sehr hohen Frequenzen. Abbildung 1 zeigt, dass das Abtastverfahren nicht in der Lage ist, die kurzen Hüllkurven zu erkennen, die von den Wälzkörpern erzeugt werden, die beim Passieren eines Defekts in einem langsam laufenden Lager Spannungswellen erzeugen.

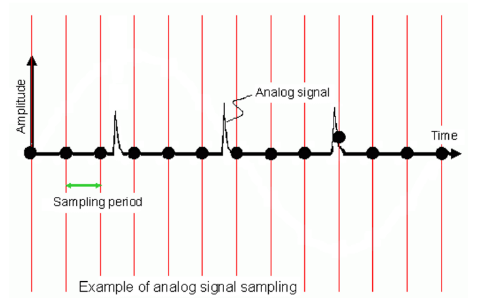

Die Schwingungsanalyse hingegen stützt sich hauptsächlich auf die Wellenform- und Spektralanalyse. Mit Hilfe des FFT-Spektrums kann der Analytiker bestimmte Frequenzen von Lagerdefekten mit der Schwingungssignatur in Verbindung bringen, aber der Frequenzbereich, der für diese Standard-FFT-Spektren verwendet wird, übersteigt selten 5 kHz. In diesem Bereich erzeugen beschädigte Wälzlager mit niedriger Drehzahl nur eine sehr begrenzte Energie, und auch Probleme mit der Schmierung lassen sich erst erkennen, wenn es schon viel zu spät ist. FFT-Spektren unter Verwendung von Hüllkurventechniken boten zwar eine bessere Möglichkeit, hochfrequente Signale zu analysieren, aber die Digitalisierung des analogen Hüllkurvensignals (wie in Abbildung 1) verhinderte noch immer die korrekte Erkennung von Signalen mit sehr hohen Frequenzen. Abbildung 1 zeigt, dass das Abtastverfahren nicht in der Lage ist, die kurzen Hüllkurven zu erkennen, die von den Wälzkörpern erzeugt werden, die beim Passieren eines Defekts in einem langsam laufenden Lager Spannungswellen erzeugen.

Abbildung 1. Klassische“ Digitalisierung eines analogen Hüllkurvensignals.

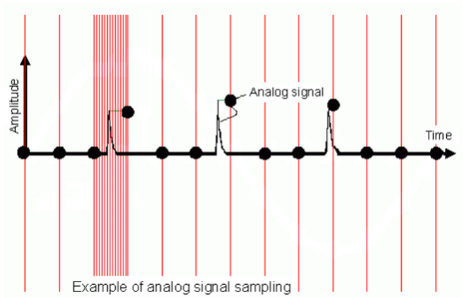

Hochgeschwindigkeitsprobenahmeverfahren, die ursprünglich in der PeakVue-Technik von Emerson und in jüngerer Zeit in Überwachungssystemen verschiedener Hersteller wie I-care’s I-DNA, SPM HD bzw. SKF hat die Werkzeuge, die dem Analytiker zur Verfügung stehen, enorm verbessert. Abtastfrequenzen bis zu 100 kHz und darüber hinaus erweitern den zu überwachenden Frequenzbereich auf bis zu 40 kHz und ermöglichen die Erkennung von hohen Frequenzen, die durch Reibung infolge unsachgemäßer Schmierung entstehen oder mit Spannungswellen verbunden sind, die durch Lagerdefekte mit niedriger Drehzahl erzeugt werden. Diese Technik wird veranschaulicht in Abbildung 2, swie die Erkennung sehr kurzer Stöße mit Hilfe von Hochfrequenzabtastung, wobei die gleiche Anzahl von Abtastungen in der digitalisierten Wellenform beibehalten wird wie bei herkömmlichen (Hüllkurven-)Techniken.

Abbildung 2. Digitalisierung eines analogen Signals durch hochfrequente Abtastung

Auf die Frage, ob die Schwingungsanalyse bei der Erkennung von Schmierproblemen und der Überwachung von Lagerdefekten bei niedrigen Drehzahlen ebenso leistungsfähig ist wie Ultraschall, lautet die Antwort also eindeutig ja, wenn die Schwingungsanalyse eine der Hochfrequenz-Probenahmetechniken umfasst. Die zweite Frage, ob sich Ultraschall und Schwingungsanalyse noch ergänzen können, ist ebenfalls positiv zu beantworten. Mit Ultraschall lassen sich keine Fehlerarten in rotierenden Maschinen erkennen, die mit Hochfrequenz-Schwingungsanalyseverfahren nicht erkannt werden können. Aus technologischer Sicht wird Ultraschall dem Prüfer von rotierenden Maschinen also keine Informationen liefern, die er mit der Schwingungsanalyse nicht erhalten könnte. Ultraschall kann jedoch eine zuverlässige und effiziente Methode sein, um Lager- und Schmierungszustände schnell zu erkennen, und somit eine wertvolle Ergänzung zu einem Zustandsüberwachungsprogramm darstellen. Haben Sie noch Fragen oder möchten Sie mehr über Schwingungsanalyse und Ultraschalltechniken erfahren, dann kontaktieren Sie uns noch heute und sprechen Sie mit Kris Deckers oder einen unserer zahlreichen Experten für vorausschauende Instandhaltung. I-care, changing the way the world performs.