Analiza drgań a ultradźwięki: którą technologię wybrać do maszyn wirnikowych

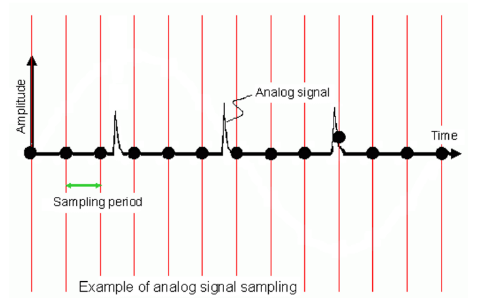

Analiza drgań jako sposób monitorowania stanu technicznego maszyn wirnikowych jest szeroko stosowana w przemyśle od wielu lat. Pojawienie się przenośnych analizatorów cyfrowych pod koniec lat 80. oraz szybki wzrost wydajności i szybkości pomiarów na początku lat 90 na zawsze zmieniły sposób przeprowadzania prac konserwacyjnych. Pod koniec XX wieku predykcyjne utrzymanie ruchu oparte na pomiarach drgań było ugruntowane praktyką i powszechnym podejściem w większości dużych zakładów produkcyjnych. Analiza drgań rzeczywiście stała się efektywnym sposobem wykrywania szerokiego zakresu uszkodzeń mechanicznych i – w mniejszym stopniu – elektrycznych oraz wystarczająco udowodniła swoją wartość dodaną. Pozostał jednak pewien sceptycyzm, w niektórych przypadkach okazywany zresztą słusznie. Słabe smarowanie łożysk tocznych często pozostawało bowiem niewykryte, dopóki pompa smaru pozostawała w ruchu, a monitorowanie stanu łożysk z kolei, w zastosowaniach o niskiej prędkości również okazywało się być mało efektywne. W takich przypadkach, zastosowanie technologii ultradźwiękowej, stanowi doskonałą alternatywę dla pomiarów analizy wibrodiagnostycznej. Dzięki wyznaczaniu trendów zmierzonych wartości decybeli (dB) i „nasłuchiwaniu” sygnałów po przekształceniu ich w sygnał dźwiękowy, ultradźwięki o wysokiej częstotliwości zapewniają niezawodny i skuteczny sposób monitorowania smarowania maszyn, a także mogą dostarczyć wielu nieocenionych informacji dotyczących stanu technicznego łożyska tocznego. Dlaczego ultradźwięki dawały lepsze wyniki w obu wymienionych przypadkach, w porównaniu do danych uzyskiwanych za pomocą analizatora drgań? Wyjaśnienie jest bardzo proste. Czujniki ultradźwiękowe mierzą sygnały w zakresie częstotliwości od 20 kHz do 40 kHz. Problemy ze smarowaniem w łożysku tocznym powodują zwiększone tarcie i rzeczywiście generują dużo energii w paśmie wysokich częstotliwości. W zastosowaniach o niskich prędkościach, monitorowanie uszkodzeń łożysk polega głównie na wykrywaniu „fal naprężeń”, ponownie głównie generujących sygnały o bardzo wysokiej częstotliwości. Z drugiej strony jednak. analiza drgań będzie polegać głównie na analizie kształtu fali i widma. Widmo FFT pozwala analitykowi powiązać określone częstotliwości defektów łożysk z sygnaturą drgań, ale zakres częstotliwości używany w tych standardowych widmach FFT rzadko przekracza 5 kHz, czyli zakresu, w którym uszkodzone łożyska wałeczkowe o niskiej prędkości będą generować bardzo ograniczoną energię. W takim wypadku, problemy ze smarowaniem nie będą widoczne, dopóki nie dojdzie do poważniejszego uszkodzenia i zatrzymania. To prawda, że widma FFT wykorzystujące techniki obwiedni zapewniły lepszy sposób analizy sygnałów o wysokiej częstotliwości, ale digitalizacja analogowego sygnału obwiedni (jak pokazano na rysunku 1) nadal uniemożliwiała właściwe wykrywanie sygnałów o bardzo wysokiej częstotliwości. Rysunek 1 pokazuje niezdolność procesu próbkowania do wykrycia krótkich obwiedni wynikających z tworzenia przez elementy toczne fal naprężeń podczas przechodzenia przez defekt w łożysku o małej prędkości.

Z drugiej strony jednak. analiza drgań będzie polegać głównie na analizie kształtu fali i widma. Widmo FFT pozwala analitykowi powiązać określone częstotliwości defektów łożysk z sygnaturą drgań, ale zakres częstotliwości używany w tych standardowych widmach FFT rzadko przekracza 5 kHz, czyli zakresu, w którym uszkodzone łożyska wałeczkowe o niskiej prędkości będą generować bardzo ograniczoną energię. W takim wypadku, problemy ze smarowaniem nie będą widoczne, dopóki nie dojdzie do poważniejszego uszkodzenia i zatrzymania. To prawda, że widma FFT wykorzystujące techniki obwiedni zapewniły lepszy sposób analizy sygnałów o wysokiej częstotliwości, ale digitalizacja analogowego sygnału obwiedni (jak pokazano na rysunku 1) nadal uniemożliwiała właściwe wykrywanie sygnałów o bardzo wysokiej częstotliwości. Rysunek 1 pokazuje niezdolność procesu próbkowania do wykrycia krótkich obwiedni wynikających z tworzenia przez elementy toczne fal naprężeń podczas przechodzenia przez defekt w łożysku o małej prędkości.

Rysunek 1. „Klasyczna” digitalizacja analogowego sygnału obwiedniowego.

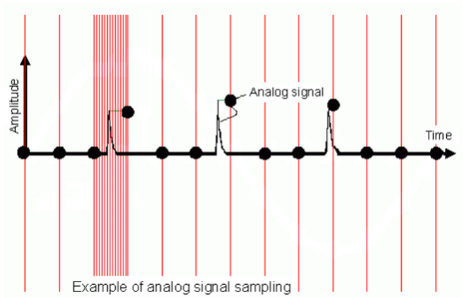

Techniki szybkiego próbkowania, pierwotnie dostępne w technice PeakVue firmy Emerson, a ostatnio w systemach monitorowania kilku producentów, takich jak I-DNA firmy I-care, SPM HD lub SKF, ogromnie poprawiły narzędzia dostępne dla analityka. Częstotliwości próbkowania do i powyżej 100 kHz rozszerzają monitorowany zakres częstotliwości do 40 kHz, umożliwiając wykrywanie wysokich częstotliwości generowanych przez tarcie wynikające z niewłaściwego smarowania lub związane z falami naprężeń generowanymi przez defekty łożysk o niskiej prędkości. Technika ta jest zilustrowana na Rysunku 2, pokazując wykrywanie bardzo krótkich uderzeń przy użyciu próbkowania o wysokiej częstotliwości, przy jednoczesnym zachowaniu tej samej liczby próbek w zdigitalizowanym kształcie fali, jak w przypadku technik konwencjonalnych (obwiedniowych).

Rysunek 2. Digitalizacja sygnału analogowego za pomocą próbkowania o wysokiej częstotliwości

Wracając do pytania, czy analiza drgań jest równie skuteczna jak ultradźwięki w wykrywaniu problemów ze smarowaniem i monitorowaniu uszkodzeń łożysk wolnoobrotowych, odpowiedź brzmi zdecydowanie tak, jeśli analiza drgań obejmuje jedną z technik pobierania próbek o wysokiej częstotliwości. Odpowiadając na drugie pytanie, czy analiza ultradźwiękowa i wibracyjna mogą nadal być technikami uzupełniającymi, odpowiedź jest również pozytywna. Ultradźwięki nie wykryją trybów awarii w urządzeniach wirnikowych, których nie można wykryć za pomocą technik analizy drgań o wysokiej częstotliwości. Z technologicznego punktu widzenia nie dostarczy więc analitykowi informacji, których nie mógłby uzyskać za pomocą wibrodiagnostyki. Ultradźwięki mogą jednak nadal być szybkim i skutecznym sposobem przesiewowego badania łożysk i smarowania, a tym samym być cennym dodatkiem do programu monitorowania stanu technicznego parku maszynowego. Nadal masz pytania lub chcesz dowiedzieć się więcej na temat analizy drgań i technik ultradźwiękowych, skontaktuj się z nami już dziś i porozmawiaj z Krisem Deckersem lub jednym z naszych wielu ekspertów w zakresie predykcyjnego utrzymania ruchu. Napisz do nasz na biuro@icareweb.com i poznaj możliwości współpracy. I-care, changing the way the world performs.